大型热泵降膜式蒸发器中布液器的实验研究与设计

2022-08-30马幸子张斌张宇张欣郭婉君

马幸子 张斌张宇 张欣 郭婉君

(临沂大学土木工程与建筑学院 山东临沂 276000)

1 概述

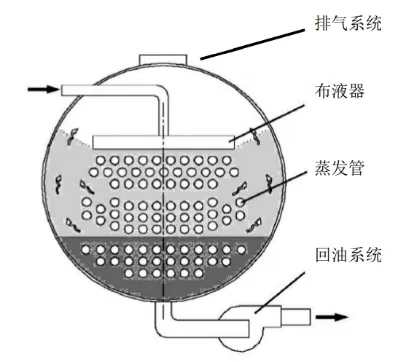

降膜式蒸发器是一种高效的换热装置,广泛应用于海水淡化、化工、制药、乳制品等行业。20世纪90代,降膜式蒸发器开始应用于制冷空调领域并取得了一定的研究成果[1]。降膜式蒸发器是将制冷剂喷淋在蒸发管上,并在管壁表面成膜状分布,从而使制冷剂在管外蒸发达到与管内工质换热的目的。典型的水平管降膜式蒸发器原理如图1所示。经过节流减压装置后的制冷剂在入口处进入蒸发器,然后经过布液器底部的小孔或喷淋装置,均匀地滴落到蒸发换热管的外表面。冷媒在管道的外表面沿管道周向呈膜状分布并蒸发吸热,从而冷却管内介质。未蒸发的冷媒在重力的作用下继续滴淋到下层换热管表面,重复这一蒸发过程。冷媒蒸发所形成的气态制冷剂从管道的间隙中由下向上流动,最后从蒸发器的出口离开蒸发器进入压缩机。而剩余的含有冷冻油的液态制冷剂则堆积在蒸发器的底部形成液池[2]。

图1 降膜式蒸发器工作原理

相比于满液式蒸发器,降膜式蒸发器的主要优点包括以下几个方面[1-3]。

(1)传热效率更高。满液式为池沸腾蒸发过程,而降膜式为膜态沸腾,降膜式蒸发器的传热系数比满液式蒸发器更高。另外,满液式中大量冷媒液体使底部静液压较高,饱和蒸发温度随之升高,传热温差减小,不利于传热过程。

(2)体积更小,便于布置。布液器蒸发管回油系统排气系统得益于降膜式蒸发器优异的换热性能,相同换热量下降膜式蒸发器的体积更小,便于热泵的灵活布置。

(3)冷媒充注量少,节约成本。降膜式蒸发器内大部分空间充满气态冷媒,仅在底部和管外液膜处存在少量液态制冷剂,因而相对于满液式蒸发器所需的冷媒充注量更少,可以节约热泵制造成本,同时还可减轻蒸发器重量。

(4)回油性能优异。冷冻油与气态制冷剂沸点不同,大部分的油和液态制冷剂聚集在换热器底部,使油的浓度较高,回油效率较高。

以上优点使降膜式蒸发器成为热泵系统的理想选择,尤其对于大型热泵系统,这些优点更加突出。降膜式蒸发器内冷媒的充注量远小于满液式蒸发器,如何将制冷剂在各传热管道间均匀分配并在管道外周形成稳定换热的液膜,成为影响蒸发器换热性能的关键因素,而完成这一功能的主要部件是布液器[4-5]。

2 布液器孔口出流实验研究

性能良好的布液器能使制冷剂液体在各传热管道上形成持续稳定的膜态流动[6]。在重力的作用下,未蒸发的制冷剂降落到下层管道上,重复膜态沸腾换热过程,避免管道表面干斑的形成,防止局部传热恶化,保证高的换热效率。因而,布液器的设计是降膜式蒸发器设计的重要内容[7]。目前,常见的布液器形式有喷淋式布液器和滴淋式布液器。其中,滴淋式布液器依靠重力的作用分配液体,比如重力型孔槽式布液器,其结构较为简单,易于加工,布液以孔口出流的形式完成,本文即选用该型布液器作为研究对象[8]。其中,孔口出流流量计算公式为:

式中,QV为孔口出流体积流量,单位为m3/s;μ为孔口出流流量系数,经验值为0.62;A为孔口面积,单位为m2;h为液深,单位为m。

由于制冷剂的物理性质与水相差较大,且容器的壁厚,孔口有无加工倒角等细节因素都有可能对流量系数产生影响,因而,制冷剂孔口出流流量系数的取值有待于实验研究。为此,进行了多种物性参数液体的小孔出流流量系数的实验研究。实验装置如图2所示,主要包括开孔容器、量筒、支架、刻度尺、温度计、密度计、秒表等。

图2 孔口出流实验装置

实验分别采用水、溴化锂溶液、R11制冷剂作为液体进行实验,实验结果如下。

2.1 有倒角孔口出流实验结果

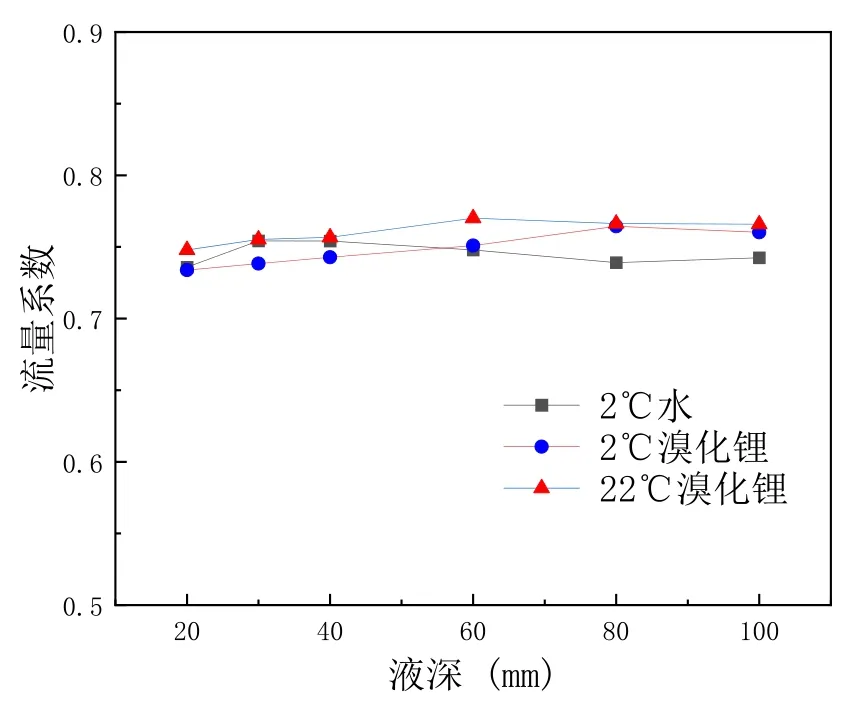

对孔口直径d=2.63mm的有加工倒角的孔口,分别采用水、2℃溴化锂和22℃溴化锂作为介质进行实验,得到了其孔口出流流量及流量系数的对比结果,如图3和图4所示。其中,用水、2℃溴化锂和22℃溴化锂测得的平均流量系数分别为0.7456、0.7484、0.7604。可以看出,对这3种不同物性参数的流体,在相同实验条件下,其孔口出流流量及流量系数的变化很小,可以近似认为相等,即孔口出流流量和流量系数与流体的物理性质基本无关。

图3 d= 2.63mm倒角孔流量

图4 d= 2.63mm倒角孔流量系数

2.2 无倒角孔口出流实验结果

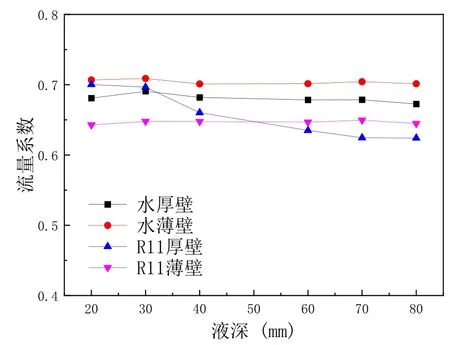

无倒角型容器分为厚壁1.6mm和薄壁0.5mm两种,分别采用水和制冷剂R11作为实验流体,在孔口直径d为2.5mm和3mm两种孔径下进行了孔口流量系数实验测试,结果如图5和图6所示。

图5 d= 2.5mm无倒角孔流量系数

图6 d= 3mm无倒角孔流量系数

可以看出,当液深大于10倍孔径后,流量系数随着液深的变化基本保持不变。进一步将水和R11制冷剂在同一孔径不同液深下得到的流量系数取平均值,可得表1。数据表明,壁厚对流量系数几乎没有影响,而R11制冷剂的流量系数略小于水,这是由于R11沸点仅为23℃,本身有强的挥发性,实验过程中R11不断挥发损失导致。最后,把无倒角孔口的实验结果与上一节有倒角孔口的实验结果作对比,可以发现,有倒角孔口的流量系数更大一些,说明同样条件下,孔口倒角可以增大流量。

表1 水和R11制冷剂在无倒角孔口不同孔径下的流量系数平均值

由以上两组实验结果可知,水、溴化锂溶液、R11制冷剂的孔口出流系数相差较小,表明孔口出流流量系数与物性没有明显关系,且壁厚对流量系数也几乎没有影响,而加工倒角可以增大流量系数。因此,工程设计中可以不考虑液体物理性质的区别,而加工倒角可以根据实际需要选择。

3 重力型孔槽式布液器的工作原理与设计

3.1 重力型孔槽式布液器的工作原理

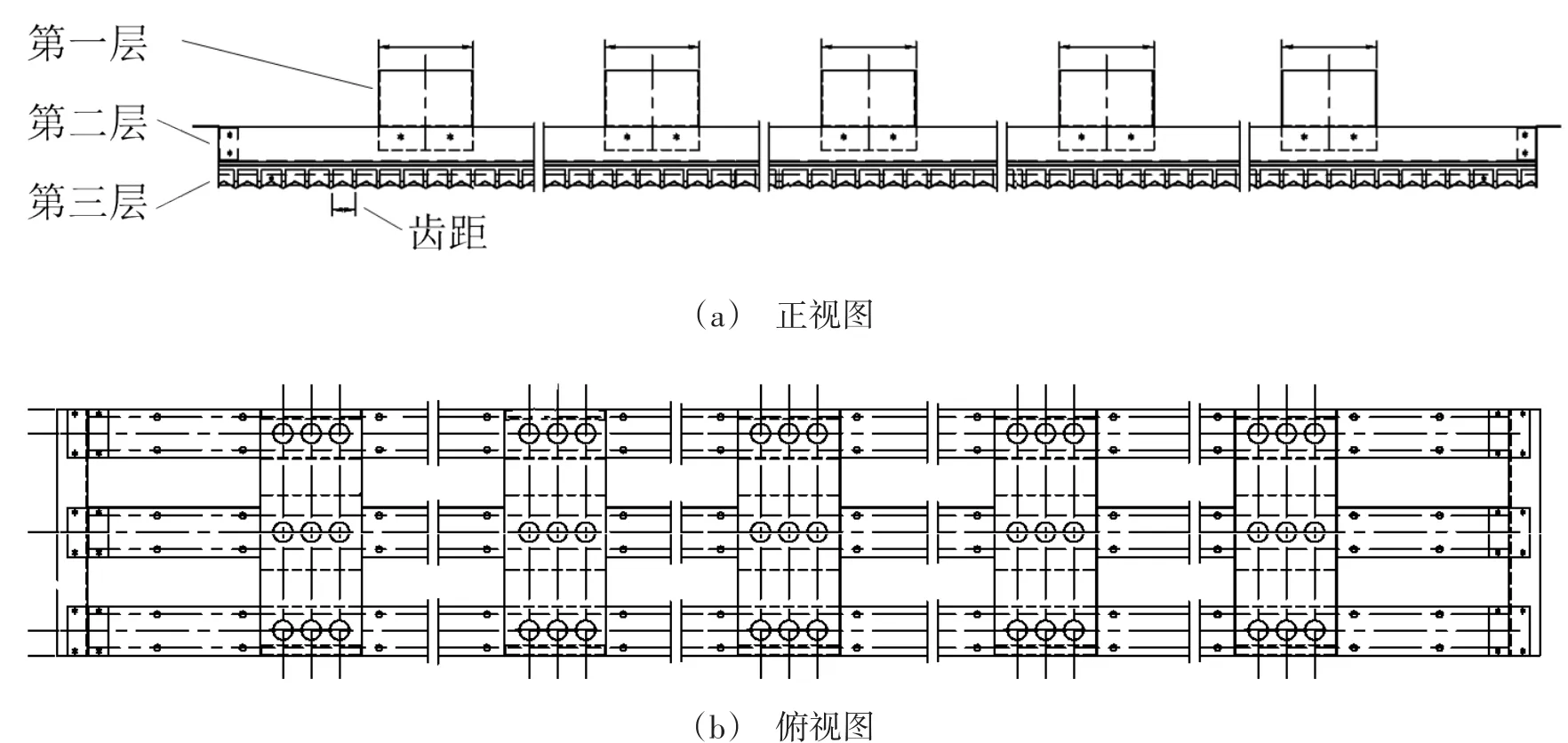

该型布液器由三层结构组成,如图7所示。液态制冷剂进入蒸发器后,首先引流到第一层布液渠槽内,在重力作用下,制冷剂通过渠道底部的圆孔出流到第二层渠槽内。第二层渠槽底部的小孔比第一层尺寸小但更密集,便于液体均匀流出[9]。需要指出的是,因为第一层和第二层渠槽呈十字交叉结构,且第二层渠槽较长,第二层小孔出流的所有制冷剂均来自第一层的孔口出流,因此,制冷剂在第二层渠槽内的流动除了孔口出流外,还有沿渠槽纵向的流动,该流动类似明渠流动。布液器第三层主要为齿形结构,起到引流的作用。该布液器最终使得制冷剂在齿形结构的引导下均匀滴淋到换热管外表面,进而形成液膜并蒸发,带走换热管内制冷剂的热量。

图7 重力型孔槽式布液器结构示意图

制冷剂在各层渠槽底部的孔口出流可以按照公式(1)计算,流量系数可以直接取为0.62,或者按照上述实验方法,测得所需工作条件下的流量系数。对于制冷剂沿渠槽纵向的流动,可按明渠流动流量公式进行计算:

式中,Ql为沿渠槽纵向的体积流量,单位为m3/s;C为谢才系数,按照曼宁公式计算,,n为壁面粗糙系数;A为纵向流动的过流断面面积,单位为m2;R为过流断面的水力半径,单位为m;i为水力坡度,即槽内纵向流动自由液面的坡度。

3.2 重力型孔槽式布液器的设计

在布液器的设计计算中,首先要知道热泵在额定工况下的制冷剂循环量,即布液量。假设某热泵采用R134a作为制冷剂,蒸发温度37℃,制冷剂循环量为1.08kg/s。为了使管外液膜充足,避免干斑,一般蒸发器内部取一定循环倍率以增加布液量,例如循环倍率取为3,则布液器的实际布液量应为3.24kg/s。

因为布液器第三层直接向蒸发器换热管外表面分布制冷剂,下面按三、二、一的顺序对布液器的三层结构分别进行设计计算。首先,根据R134a的泰勒不稳定波长,计算布液器第三层锯齿结构的齿距,使滴淋点间距和波长相吻合。然后,计算第二层渠槽取不同结构参数时对制冷剂流动参数的影响,即计算渠槽在不同槽宽、孔口直径、孔距时对应的槽内纵向流速、液深等流动参数,并据此选择最优计算结果;第一层计算方法同第二层[10]。

(1)第三层计算。泰勒不稳定波是指当较重的液体位于较轻的气体上方时,存在不稳定性,该不稳定的波长称为泰勒不稳定波,计算方法见公式(3):

式中,λT为泰勒不稳定波波长,单位为m;n为常数,取值为2;σ为液体表面张力,单位为N/m;ρl为液体密度,单位为kg/m3。经计算,蒸发温度为37℃时,R134a的泰勒不稳定波长为6.7mm。因此,为了使布液更充足,设计时可将齿距定为6mm。

(2)第二层计算。与明渠不同,渠槽的两端是封闭的,液体从槽底部的小孔流出,因而,渠槽内液体沿渠槽纵向的流量恰好等于孔口出流的流量。图8为根据公式(1)、公式(2)得到的第二层渠槽结构设计参数对槽内纵向流速和液深影响的计算结果。

图8 结构设计参数对液深和纵向流速的影响

在确定设计参数时,一方面,要控制液深数值不能过大,否则会使布液器高度过高,体积过大,进而不利于控制蒸发器体积;另一方面,为了使孔口出流稳定,提高布液精度,应控制渠槽内纵向流速不宜过大,从而减少纵向流动对孔口出流的扰动。因此,布液器具体结构设计参数需根据计算结果综合考虑确定。

(3)第一层计算。第一层与第二层类似,同样是底部带孔口的渠槽结构,因此计算方法与第二层相同,计算过程不再赘述。

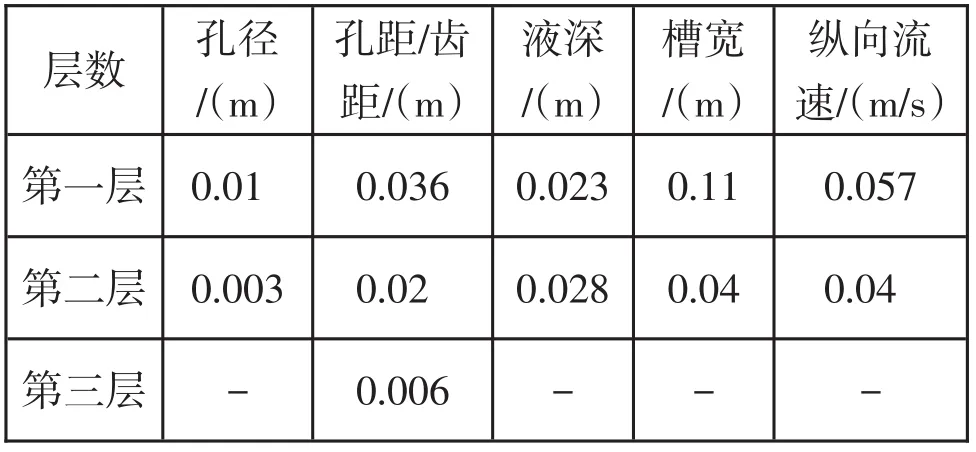

根据以上计算方法和结果,综合考虑布液器尺寸、液深、渠槽纵向流动对孔口出流扰动等多种因素,最终确定该重力型孔槽式布液器设计参数如表2所示。

表2 某重力型孔槽式布液器设计参数

4 结语

降膜式蒸发器在大型热泵中应用具有传热效率高、冷媒充注量少、节约成本、回油性能优异等优点。性能良好的布液器能使制冷剂液体在各传热管道上形成持续稳定的膜态流动,对蒸发换热的性能有重要影响,因此,布液器的设计是降膜式蒸发器设计的重要内容。

根据布液器的设计需要,进行了孔口出流实验,研究了流体物性、壁厚、孔口加工倒角对流量系数的影响。结果表明,孔口流量系数与流体物性没有明显关系,且壁厚对流量系数几乎没有影响,而加工倒角可以增大流量系数。因此,工程设计中可以不考虑流体物理性质的区别。在此基础上,根据重力型孔槽式布液器的布液特点,给出了一种按三层、二层、一层的顺序进行的布液器设计计算方法。根据该方法,在给定工况下,进行了某三层结构的重力型孔槽式布液器的设计计算,确定了布液器各层的孔径、孔距/齿距、液深、槽宽、纵向流速等设计参数。