一起基于全生命周期管理的500千伏MOA局部发热缺陷状态检修案例分析与研究

2022-08-30王清波代正元韦瑞峰赵荣普路智欣冉玉琦段永生

王清波, 董 伟, 代正元, 韦瑞峰, 赵荣普, 方 勇, 邹 璟, 路智欣, 冉玉琦, 段永生, 周 帆, 李 蓉

(云南电网有限责任公司昆明供电局,昆明 650011)

0 引言

电力系统常会受到直击雷或感应雷造成的外部过电压,以及暂态过电压、操作过电压或谐振过电压等内部过电压的侵害。当电网设备的绝缘水平不能承受过电压侵害时,就会致使供电系统发生非计划停运,造成巨大的经济损失和社会不良影响。金属氧化物避雷器(metal oxide surge-arrester,MOA)因其良好的非线性特性和通流能力可以保护电力系统免受过电压侵害。但当MOA受潮、老化或部件损伤后,在暂态负荷冲击时不仅丧失保护作用,还会因自身故障影响供电可靠性[1-4]。

为了满足高速发展的电网规模与国民经济对供电质量的需要,我国电网正在广泛践行基于全生命周期管理(life-cycle management for grid equipment)的状态检修。采用巡视检查、在线监测、带电检测等方法获取设备信息,通过状态参量与对应故障之间映射关系对设备健康水平进行诊断、评估。然后根据评估结果输出运检策略,为设备的设计-生产-监造-安装-验收-调度-运行-维护-检修-试验-退役等环节,动态循环地反馈提供措施与建议。状态检修与传统的故障事后检修、定期停电预试检修相比具有的优点:缩短了设备停电时间、降低了停电误操作概率、带电测试工作方便灵活、在运行工况能更真实反映设备健康状态、节约设备运维成本、优化人力资源利用率等[5-9]。

1 状态感知

2021年1月13日,带电监测技术人员在开展500 kV某变电站带电测试过程中,发现500 kV某线路避雷器B相下节本体中部靠A相侧(以下简称“该避雷器”)存在局部发热现象,排除背景、风速、光照和仪器等干扰因素后,热点与其他部位温差0.4~0.5 K左右。查阅该避雷器历次巡视检查、红外测温、阻性电流、停电试验均无异常。随后制定管控措施:1)每天早晚巡视一次时开展红外精准测温。2)按照1周/次周期开展阻性电流带电测试、高频脉冲电流法局放带电测试、紫外成像带电测试。

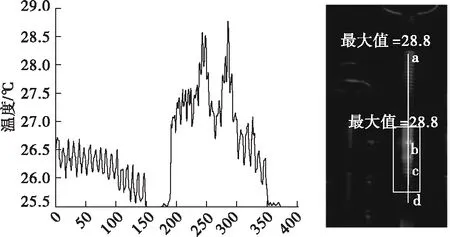

跟踪复测温差一直在0.4~0.5 K左右,各项测试未发现异常。直到2021年7月10日红外精准测温出现异常变化:500 kV避雷器B相下节中部靠A相侧在从上往下的第6、7片瓷裙和第10、11片瓷裙处有两个发热点,温度最高28.4 ℃,中、上两节整体温度为26.2 ℃。A、C相间同部位温度均为26.1、26.2 ℃,相间温差为2.2 K左右(图1-3)。

图1 该避雷器发热侧的线-温图谱Fig.1 The line temperature diagram on the heating side of the arrester

图2 该避雷器发热侧对侧的线-温图谱Fig.2 Line temperature diagram of the opposite side of the heating side of the arrester

图3 该避雷器A、B、C相(最右侧)红外热像图谱Fig.3 Infrared thermogram of phase A、 B and C (rightmost) of the arrester

2 诊断评估

2.1 光学图谱分析诊断

2021年7月10日至17日,多次红外精准测温和电晕放电紫外成像,并安排在阴天或夜间复测,异常温差均超过2K,紫外成像未发现异常。

诊断:1)巡视使用望远镜详细检查避雷器表面未发现异常。2)使用数字式紫外成像仪对避雷器外表面进行检测,光子数和紫外图谱无异常。[10]表明避雷器表面不存在破损、脏污、电晕。3)该避雷器B相最下一节中部靠A相侧存在局部发热,温差2.2 K。根据《DL/T 664-2016带电设备红外诊断应用规范》“氧化锌避雷器整体(或单节)发热或局部发热为异常,温差超过0.5~1 K为异常”[11-14]。

表1 该避雷器阻性电流带电测试历史数据Table 1 Historical data of resistive current live test of the arrester mA

2.2 阻性电流测试数据分析

诊断:历年全电流Ix及阻性电流Irp横向及纵向比较均无异常增长,阻性电流Irp都小于全电流Ix的20%,判断该避雷器的阻性电流带电测试无异常[15-18]。

2.3 HFCT局放图谱指纹诊断

使用高频脉冲电流传感器(High Frequency Current Transformer,HFCT),分别夹在放电计数器上下两端的接地引流线进行局放测试见图4、图5。在计数器下端靠地面处安装HFCT传感器的目的是辅助判断接地网的干扰信号强弱。

图4 避雷器HFCT法局部放电测试示意图Fig.4 Schematic diagram of partial discharge test of arrester by HFCT method

图5 避雷器B相计数器上、下端靠地面(右)引流线上HFCT局放图谱Fig.5 HFCT partial discharge map of the upper and lowerends of the phase B counter of the arrester close to the ground (right) drainage line

诊断:通过HFCT局放图谱指纹诊断方法[19-24],该避雷器未检测到明显的放电信号。

综合诊断评估:除了红外测温,其他的带电测试技术都未发现异常。该避雷器内部存在局部发热,该故障处于发展初期,但故障有恶化趋势。局部发热原因可能是:密封不严导致内部受潮、绝缘筒等部件绝缘损坏或局部阀片劣化。

3 运检策略

根据设备状态诊断评估结果,建议按照下列策略开展后续工作:

准备工作:生技部门尽快准备好合格的备品备件,调度和运行部门做好停电准备。

准备期间带电监测专业按照每天早晚各开展一次红外精准测温,按照1周/次周期开展阻性电流带电测试、高频脉冲电流法局放带电测试、紫外成像带电测试。发现异常立即上报。

准备工作完成立即对该线路避雷器停电。

停电后试验专业开展绝缘电阻、泄漏电流试验。

对绝缘不满足要求的避雷器,带电监测、检修、试验、化学等专业联合开展解体研究。

3.1 停电试验

停电后立即对避雷器开展绝缘电阻测试、直流特性测试(瓷外套屏蔽)。测试结果见表2、表3。

表2 避雷器绝缘电阻测试数据

表3 避雷器直流特性试验数据

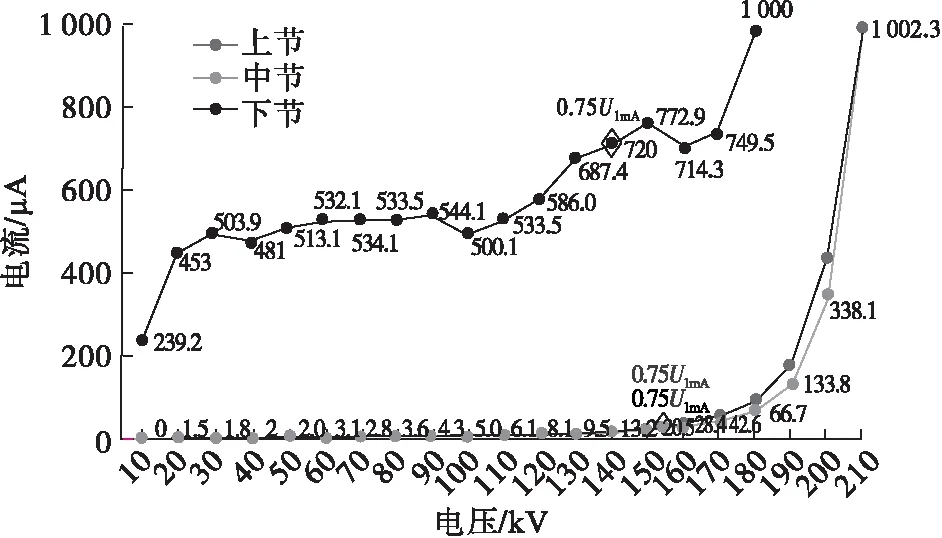

图6 避雷器B相避雷器直流伏安特性曲线Fig.1 DC volt ampere characteristic curve of phase B arrester

分析:1)避雷器B相中上节绝缘电阻满足要求(≥2 500 MΩ),下节绝缘不合格。2)避雷器中上节U1mA在厂家规定值(207 kV)范围内,下节U1mA比规定值下降了13.8%,表明避雷器临界动作电压不符合要求,内部存在受潮的可能性较大。3)避雷器中上节I75%在标准要求范围内,下节I75%比厂家规定值(<50 μA)增大7倍。4)避雷器A、C相各节绝缘电阻、直流特性试验合格。

3.2 检修处理

1)避雷器A、C相各节绝缘电阻、直流特性都满足运行要求,可以继续投运。2)对避雷器B相进行更换,确保尽快恢复送电。3)将避雷器B相运回检修试验车间,开展解体研究。

3.3 解体研究

3.3.1 部件检查

将避雷器在检修车间解体。中上节避雷器未发现受潮现象。发现B相下节上端密封口处、瓷套内壁都发现明显的水渍(图7)。

图7 该避雷器B相下节上端密封处的水渍Fig.7 Water stains at the upper end seal of phase B lower section of the arrester

外侧三元乙丙橡胶密封圈严重老化、完全失去弹性。用游标卡尺测量内侧三元乙丙橡胶密封圈厚度(2.77 mm)与凹槽深度(2.52 mm),不满足静密封时密封圈的相对压缩变形率应在25%左右(图8)。

图8 该避雷器B相下节内、外侧密封圈失效Fig.8 Failure of inner and outer sealing rings

3.3.2 试验研究

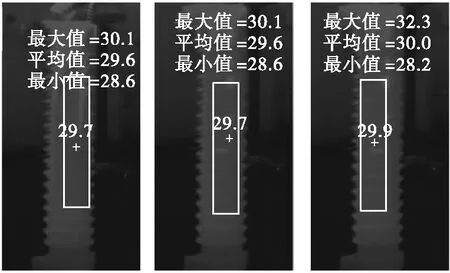

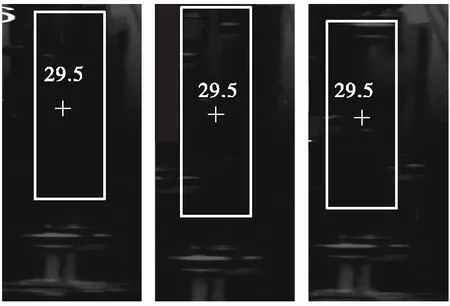

将避雷器拆解为瓷外套、绝缘筒、电阻片柱(含金属垫片和玻璃钢芯绝缘杆)3个部分(图9),分别进行绝缘电阻测试(表4),在单节避雷器的持续运行电压下温升稳定后红外测温(图10-12)。

图9 避雷器拆解为3个部分Fig.9 Disassemble the arrester into porcelain jacket, insulating cylinder and resistor column

表4 绝缘电阻Table 4 Insulation resistance of the Arrester

图10 避雷器上中下节(从左至右)瓷外套红外图谱Fig.10 Infrared spectrum of porcelain jacket of upper, middle and lower sections (from left to right) of arrester

图11 避雷器上中下节(从左至右)绝缘筒红外图谱Fig.11 Infrared spectrum of insulating cylinder of upper, middle and lower sections (from left to right) of arrester

图12 避雷器上中下节(从左至右)电阻片柱红外图谱Fig.12 Infrared spectrum of upper, middle and lower sections of arrester (from left to right)

3.3.3 绝缘筒烘干与试验

按照避雷器厂家干燥工艺要求:各部件在80-100 ℃流动热风中干燥10~12 h。

在检修车间的烘房(图13)采用80 ℃流动热风对绝缘筒进行干燥2 h。待冷却后立即进行绝缘电阻、持续运行电压下红外测温,见图14。绝缘电阻>1 TΩ。

图13 烘房及其控制柜Fig.13 Drying room and its control cabinet

图14 80℃流动热风烘干2 h后的红外图谱Fig.14 Infrared spectrum after drying with flowing hot air at 80 ℃ for 2 hours

通过绝缘电阻测试可知,影响整体绝缘的是下节避雷器绝缘筒绝缘下降。通过持续运行电压下红外测温发现,导致避雷器局部发热是下节避雷器绝缘筒。

烘2小时后绝缘电阻测试结果为>1T Ω,红外测温大部分局部发热点都消失,还剩下绝缘筒上端(避雷器密封受损一端)少部分发热点。继续烘12 h后取出冷却后施加持续运行电压,温度稳定后进行红外测温,所有的发热点都消失。

小结:1)该故障是由于避雷器B相下节上端密封失效,潮气进入导致内部受潮。2)避雷器B相下节的绝缘电阻不足和局部发热主要都是绝缘筒导致。3)由于潮气是从上端进入,所以绝缘筒上部的受潮最为严重。4)由于发现比较及时,跟踪发现温差增大后及时停电处理,一方面避雷器内部绝缘还未遭到性永久破坏,另一方面避免的设备非计划停运。5)返厂将锈蚀清理干净、更换密封圈,按照出厂工艺组装后,该避雷器满足投运要求。

4 措施反馈

随着近年来氧化锌阀片材料、制造工艺水平提升[25-28],MOA故障中阀片损坏会劣化的占比在逐渐下降,受潮导致的缺陷占比在上升。根据学者俞震华统计,约有70%的MOA事故是由于受潮引起的[29]。所以加强对避雷器密封性能的管控是提高MOA安全稳定运行的关键。避雷器密封圈脱落、错位、破损、老化都会导致密封不严,进而造成避雷器内部受潮,绝缘性能下降,在高电场作用下发热、放电,在过电压冲击下容易发生“热崩溃”。

通过本案例的经验教训,反馈到避雷器全生命周期管理活动中,持续优化提升避雷器监督水平。

1)规范避雷器及其密封圈设计、选型。应综合考虑密封圈在海拔、温度、日照、污染程度等,选择不同类型的密封圈(三元乙丙橡胶、丁腈橡胶、氟橡胶),以保证避雷器在其设计寿命内不发生由于密封圈失效导致的受潮缺陷。针对日照强、温差大的变电站,建议优先考虑三元乙丙橡胶;针对冰冻地区,不建议采用氟橡胶。规范避雷器密封圈与密封槽的尺寸配合,保证密封圈的压缩永久变形量符合规定。作为静密封时密封圈的相对压缩变形率约25%左右。

2)加强密封圈的存储管理。密封圈存储应避免日光直射、湿度高、高温热源等场所,密封圈应隔绝空气保存,勿用细绳将密封圈捆绑或挂在钉子、金属线上。丁腈橡胶密封圈存储时间不超过1年,三元乙丙橡胶密封圈存储时间不超过2年。

3)在避雷器生产、监造环节,应加密封圈生产制造过程的质量管控。严格按照的作业指导书进行。对于外购的密封圈,应严把入厂检验关。密封圈进行产品材料性能试验时,至少开展国标、行标要求的以下试验:硬度、拉伸强度、拉断伸长率、压缩永久变形率、热空气老化、低温回缩;密封圈成型后,除进行必要的外观、尺寸 检查外,建议至少抽检3%~5%进行压缩量、硬度、拉伸强度等试验。

4)严格管控避雷器安装、验收质量。密封圈不应重复使用。将密封圈安装入密封槽中时,不要是密封圈发生扭曲。按照工艺要求涂抹密封胶或硅脂。按工艺要求先对所有螺栓进行预紧,然后再用扭矩扳手对所有螺栓进行锁紧,螺栓需按一定的的顺利对称进行,不可一次将螺栓锁紧到位。

5)在避雷器检修、维护环节,更换密封圈的尺寸要一致。要严格按照说明书要求,选用相同尺寸的密封圈。使用新密封圈时,也要仔细检查其表面质量,确定无小孔、凸起物、裂痕和凹槽等缺陷并有足够弹性后再使用。更换密封圈时,要严格检查密封圈沟槽,清除污物,打磨沟槽底。

5 结语

本案例从运行中的500 kV避雷器红外测温发现异常局部温差(0.4~0.5 K)开始跟踪管控,直至温差在3个月后扩大为2.2 K,期间进行了全电流、阻性电流、红外热成像、紫外成像、高频局放等带电测量和诊断,并最终根据避雷器状态综合评估结果停电退运。后续的试验和解刨,不仅进一步验证了判断的正确性,而且准确定位了避雷器异常的位置、部件和原因。并将经验反馈到设备的设计-生产-监造-安装-验收-调度-运行-维护-检修-试验-退役等环节,延展MOA全生命周期管理的经纬度。

由于发现及时且通过有效措施,避免了隐患发展为事故事件。特殊体现了红外精准测温技术对于避雷器受潮早期的检出敏感度。建议变电运维管理人员和技术技能人员在MOA全生命周期管理工作中,充分吸收本案例的经验教训,提高MOA安全性与可靠性。

本“医案”为MOA故障智能诊断、多信息融合大数据分析的状态评估方法、机器深度学习算法或数字孪生技术等科研人员,提供鲜活的设备状态规律表达样本。打破壁垒共享数据,有利于将设备设计、制造、运维过程中的专家经验知识,与机器学习、数字孪生体进行深度融合[30-34]。