渤海中深层井壁强化技术研究与应用

2022-08-30张鹏

张 鹏

(中海油田服务股份有限公司油田化学事业部,天津 300452)

近年来,随着海洋油气勘探开发的不断深入,渤海中深层钻井面临着同一裸眼井段压力系数差异性大,存在喷、漏同层,钻井安全密度窗口窄的世界性技术难题,常规钻井液技术已经无法满足窄安全密度窗口下钻井需要[1-2]。钻井液井壁强化技术创新是解决上述难题的关键,井壁强化技术在近井壁带形成井眼压力安全壳,提高薄弱层承压能力,改善井眼的完整性,拓宽安全密度窗口,因而在薄弱地层与高压层同一裸眼井钻探中拥有巨大的技术潜力和广阔的应用前景[3]。

1 现场复杂情况分析

通过对渤海2008-2013 年96 口井160 井次井漏,2014-2019 年91 口井130 井次漏失情况进行汇总分析,发现深部地层漏失明显增多,3 000 m 以上井深的井漏失情况占比由17%增加至59%,下第三系漏失情况增多,由2008-2013 年的占比42%增长至63%,薄弱层等地层自然漏失由13%增长至90%,2014-2019年20 m3/h 以上漏速漏失占比64%,严重漏失比例高,且2019 年27 口井发生漏失,占比30%(6 年总数92口),漏失发生频率明显开始增高,发生漏失情况时,钻井液密度高于1.30 g/cm3漏失的井次增多,堵漏成功率随着漏失情况发生变化,呈下降趋势,从2008-2013年的92%降低到2014-2019 年的86%。

结合渤海中深层地层特点,分析得出井漏频率升高的主要原因包含以下几个方面:

(1)泥页岩水化膨胀:钻开地层后,钻井液在压差作用下侵入近井壁带地层,并迅速在近井壁带形成滤饼,滤液与地层页岩发生表面水化作用,泥页岩水化膨胀,孔隙压力增大,使地层强度降低[4]。

(2)地层裂缝微裂缝与泥页岩水化的协同促进作用:裂缝与微裂缝的存在一方面使泥页岩在强度上有所降低,同时也给钻井液滤液侵入提供了通道,钻井液滤液在压差、毛细作用、电化学势差等驱动力的作用下沿地层裂缝、微裂缝侵入,微裂缝发生“水力尖劈”作用,导致微裂缝开裂、扩展、分叉、再扩展、相互贯通,最后与主裂缝贯通后沿最薄弱地方发生破坏,形成井壁掉块等井壁失稳现象[5]。

(3)地层层理发育:硬脆性泥页岩层理发育,质地较脆,易收到钻井液冲刷作用和钻具机械撞击影响,导致井壁出现掉块,层理发育的地层更容易受外力导致剥落[6]。

2 技术对策研究

基于上述机理分析,针对渤海油田东营组、沙河街组地层特征,现场计划采用“低活度”+“强抑制”+“强化封堵”钻井液井壁强化技术来解决这一难题。

2.1 “低活度”技术

钻井液活度即钻井液滤液活度,指钻井液中水相的活度值,是其中盐浓度与纯水的逸度比,能够反映钻井液的抑制性能。它与地层活度的关系为当外界滤液活度高于地层活度时,在渗透压的作用下,滤液中的水分子会侵入地层岩石,向地层黏土表面运移且形成定向水膜,产生双电层斥力,推开相互作用的黏土片层,使黏土体积变大,产生渗透膨胀,即发生渗透水化;外界滤液活度在一定范围低于地层活度时,水分子以配位键、静电作用和氢键等方式被吸附在黏土矿物的层间和黏土表面,但一般不超过4 层吸附层,不会引起明显的黏土矿物膨胀,即发生表面水化;当外界滤液活度低于地层活度超过某一范围时,同样在渗透压的作用下,地层岩石中的水分子会反过来进入外界滤液中,即发生去水化。所以维持钻井液低活度能够有效的减小化学势差,减少滤液对地层黏土矿物的水化作用,进而减小发生井壁失稳的几率[7-8]。研究显示渤海多个区块沙河街层位泥页岩活度一般为0.66~0.85,实验表明使用12%NaCl 复配5%KCl 可以将活度降低至0.789,现场在该区块东营组、沙河街组使用时会需要更强的抑制性,将配方优化为12%NaCl 复配10%~12%KCl 可以将钻井液活度进一步降低至与地层活度平衡甚至更低,从而达到更好的井壁稳定性能。

2.2 “强抑制”技术

针对渤海油田东营组、沙河街组泥页岩易水化的问题,现场使用多种抑制剂复配来提高体系抑制性,代表配方为12%NaCl+5%~10%KCl+2%~3%PF-JLX C。其中NaCl 的作用是提高钻井液体系的矿化度,降低活度,以平衡泥页岩中水的活度,防止井壁泥岩水化膨胀或坍塌。由于12%NaCl 溶液具有比清水较高的黏度,渗透压较高,增加了超低剪切速率下的黏度,减少滤液侵入地层,对降低膨胀压有较好的效果。KCl 主要是靠K+晶格镶嵌,黏土吸附后,降低水化能,晶层压缩,形成紧密构造,抑制黏土水化[9]。

聚合醇PF-JLX C 因为其浊点效应[10],当温度高于浊点温度时,会从钻井液中析出,形成微粒封堵地层孔隙,同时其表面类似油相的表面膜会进一步防止滤液对地层的侵入,从而稳定井壁,而NaCl 和KCl 的加入会降低PF-JLX C 的浊点,同时提高PF-JLX C 在地层上的吸附量,对PF-JLX C 的抑制性起到增效的作用。几种抑制剂的复配使用会使体系的抑制性进一步增强。

2.3 “强化封堵”技术

强化封堵是使用符合1/3 规则的惰性材料在裂缝微裂缝中架桥堆积、拟合,变形粒子进行孔隙填充,最后在近井壁带形成致密的封堵层,既能延缓滤液对地层的侵入,也能有效的提高地层承压能力,防止因地层亏空造成井漏[11]。常规配方中常使用磺化沥青作为主要封堵材料,但当井底温度达不到磺化沥青的软化点时,磺化沥青并不能发生软化变形,在裂缝中发生团聚,封堵效果无法满足现场需求。

因此需要研发一种井壁强化封堵剂,由刚性粒子、软性粒子以及可变形粒子按照一定的比例混合而成,其中刚性粒子抗压强度高,且具有很好的粒径分布,封堵漏失地层时,大颗粒可酸溶性的刚性粒子对裂缝组成架桥粒子,小颗粒进行填充,进一步提高封堵层的强度。软性材料可通过缠绕和多点吸附作用增加摩擦阻力,在形成的堵塞中它们纵横交错、相互拉扯,从而增加封堵强度。可变形材料起填充封堵作用,在小空隙内吸水膨胀以后进一步填充孔隙,降低封堵环的渗透率,阻止滤液进入,进一步提高封堵环的承压能力。

3 室内评价

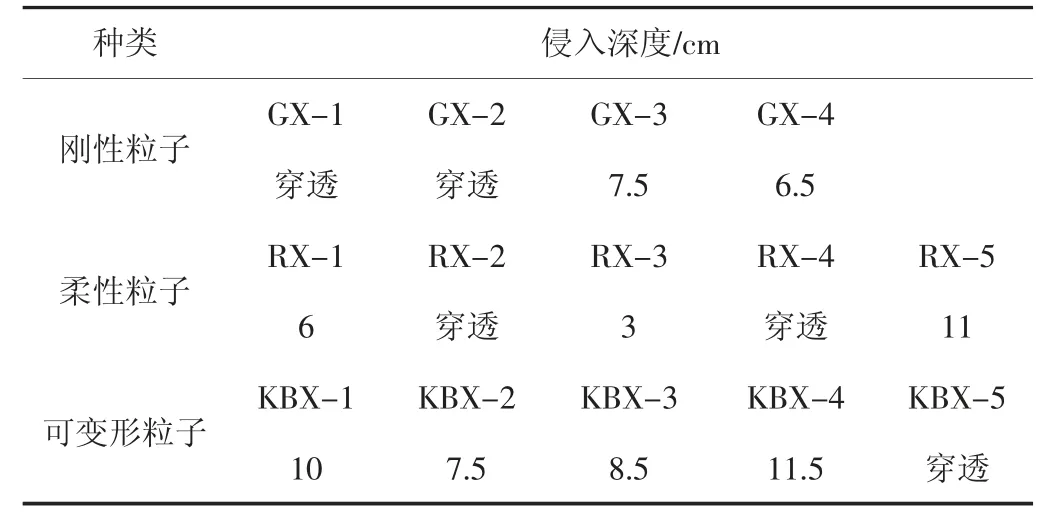

3.1 加固粒子优选

由于可视砂床能够直观的看出钻井液侵入砂床深度,因此选用此实验来对各粒子进行优选实验,实验对象主要分为三类:刚性粒子,柔性粒子,可变形粒子。基浆配方为:4%海水般土浆+0.2%NaOH+0.2%Na2CO3+0.35%PAC-HV;实验浆配方为基浆+3%粒子,不同种类粒子侵入深度(见表1)。

表1 不同粒子砂床侵入深度

通过实验可以看出,粒径合适的柔性粒子封堵砂床的效果最好,可变形粒子由于在压力作用下会产生明显的形变,加压后封堵效果普遍不理想。各类粒子中封堵效果最好的分别为GX-4、RX-3、KBX-2。

3.2 粒子配比关系确定

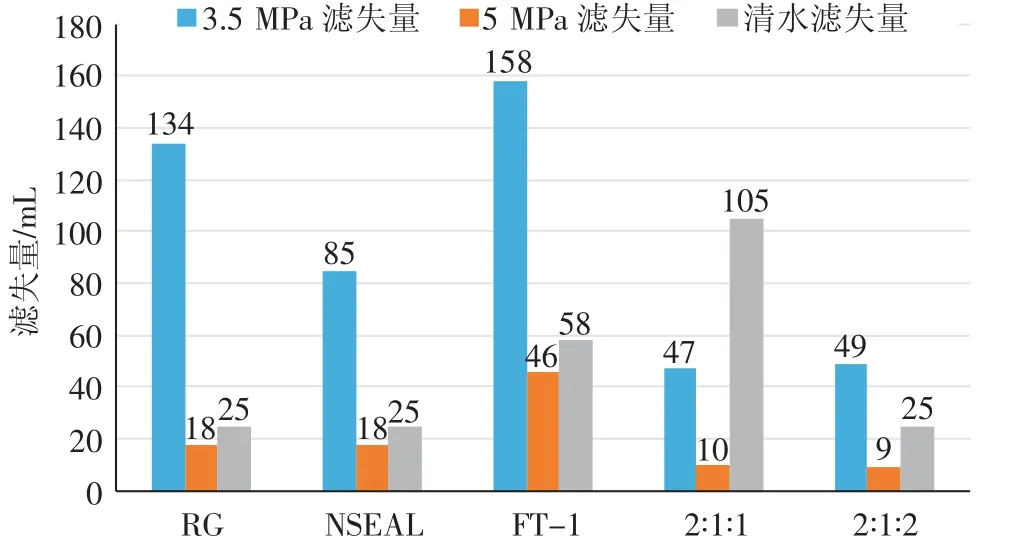

通过调整GX-4、RX-3、KBX-2 的比例,在总加量相同的情况下,与常规封堵材料NSEAL、FT-1 等通过常温可视砂床与高温高压砂床实验进行评价,寻找粒子最佳配比关系。常温可视砂床实验结果(见图1)。

图1 常温砂床侵入实验结果

为模拟实际钻井条件,使用高温高压砂床进行模拟,先将套筒升温至120 ℃,在3.5 MPa 下实验30 min,记录滤失量;为模拟高压差下的情形,将压力升高至5 MPa,记录30 min 的滤失量;之后将钻井液替换为清水,记录120 ℃,3.5 MPa 下30 min 滤失量以评价泥饼质量好坏,实验结果(见图2)。

图2 高温高压砂床滤失实验结果

通过以上实验可以看出,刚性粒子、柔性粒子、可变形粒子最佳配比为2∶1∶2。将材料按比例混合后命名为井壁强化封堵剂,在钻井液中加入后可以起到强化封堵,稳定井壁的作用。

3.3 对常规钻井液体系的影响

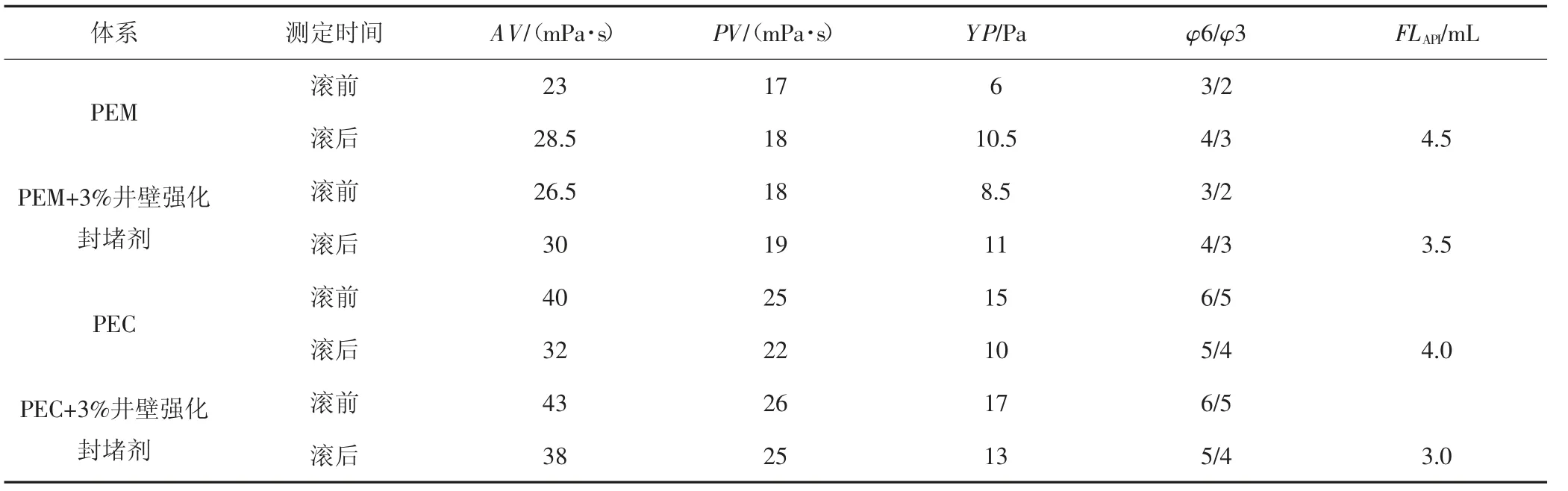

选取目前渤海常规的PEM、PEC 体系,评价井壁强化封堵剂对钻井液体系性能的影响。

3.3.1 流变性及滤失量 在体系中分别加入3%井壁强化封堵剂,测量体系120 ℃热滚前后流变性及滤失量变化情况,结果(见表2)。从表2 中可以看出,井壁强化封堵剂对流变性影响不大,但能够降低体系API滤失量。

表2 井壁强化封堵剂对常规钻井液体系性能影响

3.3.2 高温高压砂床封堵效果 分别评价井壁强化封堵剂在PEM、PEC 体系中对20~40 目,40~60 目砂床的封堵情况,实验结果(见图3),从图3 可以看出,井壁强化封堵剂在不同体系,不同目数的砂床中均能起到良好的封堵效果,减少了井筒压力向地层传递的速度,有效加固井壁。

4 现场应用

4.1 现场基本情况

锦州区块是渤海油田重要的勘探开发区块,但是东营组坍塌压力高,钻井液安全窗口窄,水基钻井液使用时,坍塌压力随井眼暴露时间不断升高,而大位移井作业周期长,作业难度大。锦州区块自开发以来,相继使用PEC 体系和阳离子体系,未能完全解决井壁失稳的问题,甚至更换合成基钻井液后,仍然发生井漏、井塌事故。

渤海X6 井311.15 mm 井段使用合成基作业,中完下套管期间发生严重的井塌事故,下244.475 mm 套管至2 964 m 遇阻,起套管通井,通井及短起下极其困难。通井后下套管至3 154 m 再次遇阻无法通过,就地固井。通井作业期间振动筛返出大量掉块,且通井极为困难,频繁蹩扭矩。

4.2 技术对策

通过技术分析,在本井215.9 mm 井段使用水基钻井液时,采用井壁强化技术,具体措施如下:

(1)低活度:采用100 kg/m3KCl,120 kg/m3NaCl 活度平衡;

(2)强抑制:采用100 kg/m3KCl,30~50 kg/m3PFJLX C 增强钻井液抑制性;

(3)强化封堵:随钻加入3%井壁强化封堵剂配合PF-NRL、PF-LSF、PF-NSEAL、PF-EZCARB 等封堵材料进行联合封堵。封堵材料总加量为145 kg/m3(沙河街组155 kg/m3)。

4.3 应用效果

X6 井215.9 mm 井段应用水基井壁强化技术,最终裸眼长1 763 m,为渤海大位移井之最,作业中未发生井壁垮塌等复杂情况,高效完成X6 井作业,获得甲方肯定。

5 结论

(1)通过对渤海井漏情况及中深层地质特点进行分析,得出其漏失的主要原因是地层裂缝微裂缝与泥页岩水化的协同促进作用;并针对这一机理,提出了“低活度”+“强抑制”+“强化封堵”的井壁强化技术。

(2)对大量不同种类的封堵材料进行筛选、评价、复配,研发了一种适合渤海地层特点的井壁强化封堵剂。该处理剂对钻井液流变性影响小,但是能够明显降低钻井液滤失量,改善高温高压砂床封堵效果,提高井壁稳定性能。

(3)井壁强化技术成果在渤海X6 井215.9 mm 井段进行应用,在使用合成基钻井液都出现井塌的情况下,最终裸眼长1 763 m,为渤海大位移井之最,应用井段中未发生井壁垮塌等复杂情况,验证了井壁强化技术的可行性。