高含硫含油污泥添加CaO热解试验研究

2022-08-30巩志强张颢腾丁俊齐

巩志强,张颢腾,韩 悦,郑 威,丁俊齐

(1.国网山东省电力公司电力科学研究院,山东 济南 250003;2.中国石油大学(华东),山东 青岛 266580)

0 引言

含油污泥主要产生于原油提取、运输、储存、精炼等过程中,包括罐底污泥、落地污泥、池底污泥、精炼污泥等。含油污泥主要由水、石油碳氢化合物、固体沉淀物组成,还含有各类重金属、微生物、细菌等,目前已被列为危险废弃物。中国每年产生接近500 万t 含油污泥,并且产量还在逐年增加[1]。近年来,国内外已开发出多种含油污泥处理技术,包括固化、溶剂萃取、生物修复、焚烧、热解、超声处理、超临界水处理等[2-5]。在众多含油污泥处理技术中,热处置技术(热解和燃烧)具有处理速度快,减容、减量效果显著,资源、能量可回收利用等显著优势。热解技术有很大潜力最终实现含油污泥的减量化、资源化和无害化的处理。

二次污染问题很大程度上限制了热解技术在含油污泥处理领域的应用与推广。尤其是近年来,中国每年消耗大量的高含硫原油,已成为世界上最大的原油进口国和亚洲最大的高含硫原油消费国。这些原油在开采、储存、运输、精炼过程会产生大量的高含硫含油污泥,利用热解技术处理这部分含油污泥时,二次污染问题变得更加突出[6]。例如,含油污泥中的氮、硫经热解处理后会进入热解油中,增大热解油被进一步加工为化工原料或燃料油的成本,并且热解焦中未固定的氮和硫在燃烧过程中会再次释放,给烟气处理系统带来巨大的负荷[7]。

国内外学者已对含油污泥的热解特性开展了大量研究工作。Wang 等[8]研究了不同热解条件下含油污泥的热解行为。结果表明,含油污泥在400 ℃下保持20 min,不仅能提高产油率,而且能改善油品质量。Gong 等[9]利用管式炉反应器研究了含油污泥的热解特性,发现随着热解温度的升高,热解油的轻馏分减少,重馏分增加。为了进一步提高热解油的产率,许多研究者对含油污泥添加添加剂热解进行了研究。Shie等[10]研究了不同添加剂对热解油产率和品质的影响,发现相比于Al基和Fe基添加剂,710 K 时钙基添加剂效果最好,其从大到小顺序为CaO、CaCO3、CaCl2、Ca(OH)2。Chen等[11]对含油污泥的快速热解进行了研究,发现CaO和NiO可以显著促进含油污泥快速热解生成轻质烃。上述研究表明CaO的加入对含油污泥热解油的产率和品质都有积极的影响。

针对高含硫含油污泥热解过程中氮、硫元素的迁移转化行为却鲜有研究人员关注。高含硫含油污泥中的氮和硫经热解处理后会进入热解产物中,极大增加产物再利用的成本,例如将热解油加工为符合环保标准的燃料油和提纯为化工原料的成本,以及将热解焦用作焦炭燃烧时的烟气处理成本。显著增加的产物再利用成本使得资源化利用难以实现,由于资源化是热解技术相对其他技术而言最显著的优势,无法真正实现资源化使得热解技术在含油污泥处理领域的应用与发展受阻。针对高含硫含油污泥热解处理时产物中氮、硫会导致产物再利用成本过高的问题,结合前人研究发现CaO对含油污泥热解油的生成具有促进作用,本文期望探索一条通过向高含硫含油污泥中添加CaO热解的技术路线,在提高高附加值产物热解油生成的同时,还能降低热解油中氮、硫的含量,以降低热解油进一步加工利用的成本,同时将硫以稳定的形式固定在热解焦中,减轻热解焦用作焦炭燃烧时的烟气处理成本,最终促进热解技术在高含硫含油污泥处理上的应用与发展。

本文在立式管式炉反应器上进行含油污泥添加CaO 的热解试验,研究含油污泥热解产物分布特性以及氮、硫元素迁移转化规律。研究结果可以为高含硫含油污泥添加CaO 热解产物的资源化再利用提供基础数据和理论支撑,以期促进高含硫含油污泥热解技术的发展和应用。

1 试验原料、设备及方法

1.1 试验原料

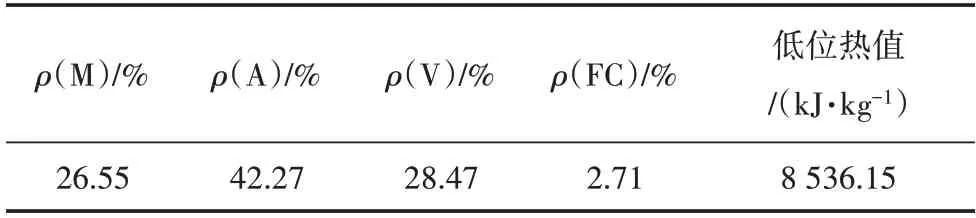

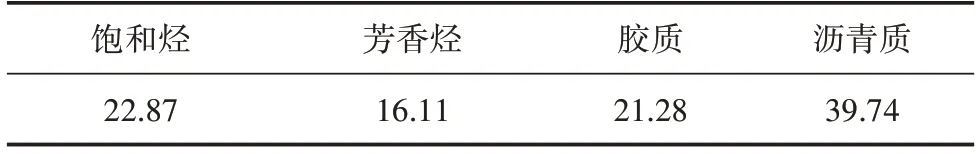

试验所使用的含油污泥样品为胜利油田原油储罐罐底油泥。采用共沸精馏和索氏提取法测定了含油污泥中水和油含量,利用差减法计算了固含量,得到含油污泥样品平均含油量为47.91%,含水量为26.55%,固含量为25.54%。本文采用国家标准SY/T 5119—2008 测定了油相的饱和烃、芳香烃、胶质、沥青质的含量。含油污泥的元素分析和工业分析以及油相四组分分析结果见表1—表3。

表1 样品工业分析

表2 样品元素分析质量分数 单位:%

表3 油相四组分分析质量分数 单位:%

本试验所使用CaO 为分析纯,首先筛选出粒径在96 μm 和120 μm 之间的CaO 颗粒,然后根据不同钙硫摩尔比(简称钙硫比)(n(Ca)/n(S)=0,1,2,3),将筛选出的CaO颗粒添加进含油污泥中,最后将已添加CaO的含油污泥在室温下搅拌30 min,放入105 ℃的烘箱中干燥24 h,并筛分粒径0.2~1 mm 的颗粒作为试验样品。

1.2 试验设备

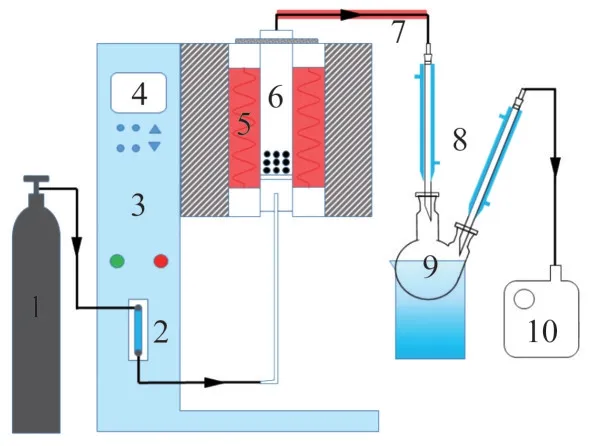

在立式管式炉热解反应系统中进行了含油污泥热解试验,如图1 所示,该系统主要包括立式管式炉、冷凝系统、温度控制器及辅助系统。热解试验在氩气气氛下进行,纯度为99.999%。

图1 热解反应系统

试验开始时,将(30±0.1)g试验样品放入反应器中,并以200 mL/min 的流量引入氩气。采用升温速率为10 ℃/min 的立式管式炉对热解反应器进行加热,当炉温达到设计热解温度后,利用集气袋收集热解气用于进一步分析,并恒温90 min 以保证试验样品充分热解。直至炉温自然降温到50 ℃,停止供气,收集并称重烧瓶中的热解油和反应器中的热解焦,用于进一步分析。研究不同热解温度(n(Ca)/n(S)=1 时,热解温度分别为500 ℃、600 ℃、700 ℃、800 ℃)和不同钙硫比(600 ℃时,钙硫比分别为0、1、2、3)对含油污泥添加CaO的热解特性的影响。

1.3 样品分析方法

含油污泥热解后收集的热解油中硫、氮元素含量分别使用TEA-600S紫外荧光硫含量分析仪和TEA-600N 化学发光氮含量分析仪检测。对于收集于气袋中的热解气,使用配备SCD检测器的气相色谱仪测定其中含硫化合物的类型和相对含量。对于热解焦,采用Vario EL3 型元素分析仪测定热解焦中硫和氮的含量。

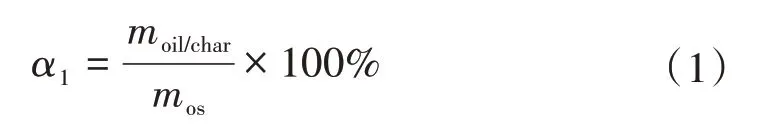

产油率、产焦率的计算如式(1)所示,产气率由差减法计算得到。

式中:α1为产油或产焦率,%;moil/char为热解油或热解焦质量,g;mos为试验样品质量,g。

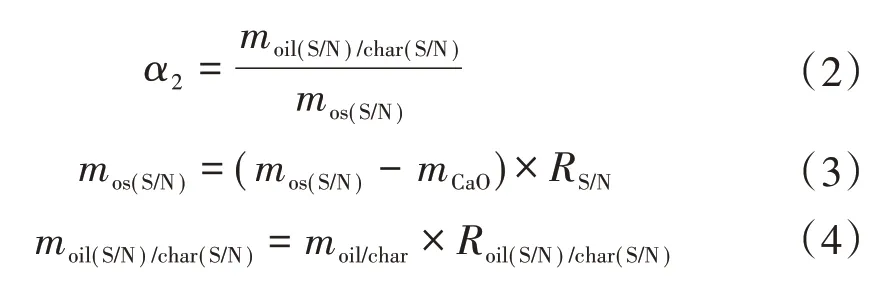

含油污泥中的S、N 在含油污泥热解过程中,向热解油、热解焦中迁移的S、N 比例计算公式如式(2)—式(4)所示,向热解气中迁移的S、N 比例由差减法计算得到。

式中:α2为含油污泥中硫或氮向热解油或热解焦中迁移的比例,%;moil(S/N)/char(S/N)为热解油或热解焦中的硫或氮的质量,g;mos(S/N)为实验样品中的硫或氮的质量,g;mCaO为按照不同钙硫比向含油污泥中添加的CaO 的质量,g;RS/N为实验样品中硫或氮的质量分数,%;Roil(S/N)/char(S/N)为热解油或热解焦中硫或氮的质量分数,%。

2 试验结果分析

2.1 热解产物分布

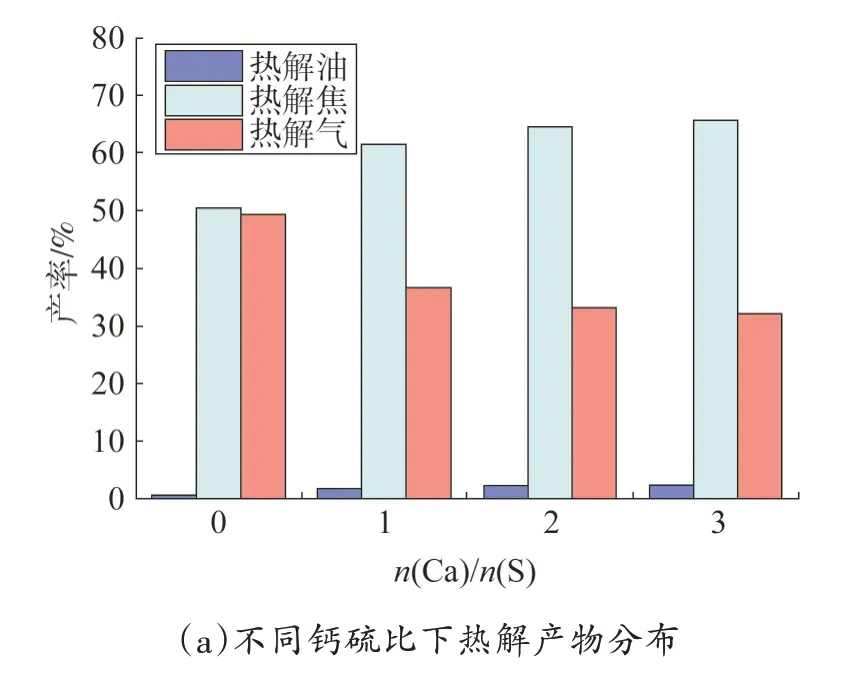

含油污泥添加CaO 的热解产物分布如图2 所示。由图2(a)可以看出,在600 ℃下,热解焦的产率随着CaO 的加入迅速增大,并且随着钙硫比的增大呈缓慢上升的趋势,这主要是因为添加的CaO 最终会以钙盐的形式保留在热解焦中。随着钙硫比的增大,热解气的产率逐渐下降,说明CaO 抑制了含油污泥热解气的产生。随着含油污泥中CaO 逐渐增多,含油污泥热解油的产率缓慢上升,说明CaO 促进了含油污泥热解油的产生,这与国际研究学者的研究结果一致[10]。

从图2(b)可以看出,随着热解温度的升高,含油污泥热解油和热解气的产率缓慢上升,热解焦的产率缓慢下降,700 ℃之后热解产物产率基本维持不变。热解温度的升高会促使含油污泥中的重质油组分裂解为轻质烃类,最终生成热解气或冷凝为热解油。

图2 含油污泥添加CaO热解产物分布

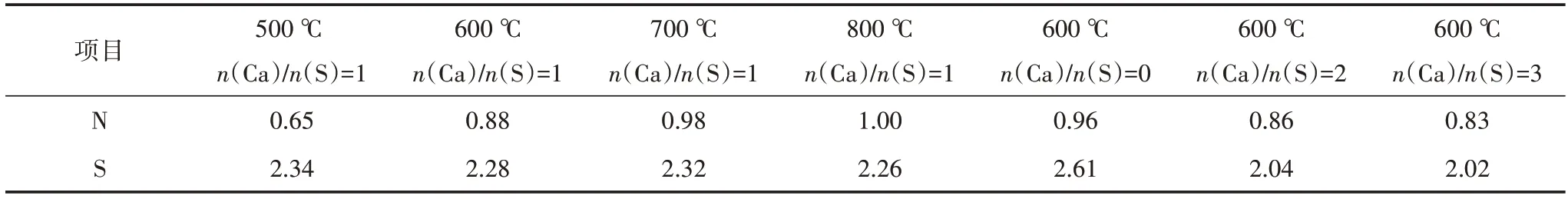

2.2 热解产物氮、硫含量及性质

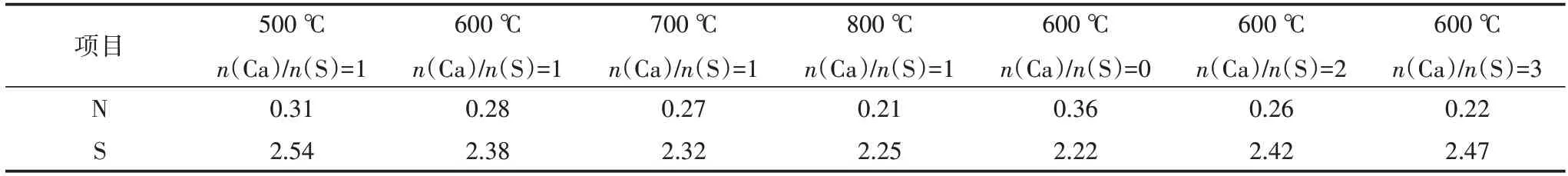

通过紫外荧光硫含量分析仪和化学发光氮含量分析仪对热解油中的氮、硫的质量分数进行了测定,结果如表4所示。可以看出,随着热解温度的上升,热解油中氮含量逐渐提高,而硫含量并没有显著变化。这说明热解温度的升高促进了含油污泥中的氮向热解油中迁移,而热解温度对含油污泥中硫的迁移影响较小。随着钙硫比的增大,热解油中氮、硫含量均降低。含油污泥热解过程中,CaO抑制了氮、硫向热解油的迁移。

表4 热解油的氮、硫质量分数测试结果 单位:%

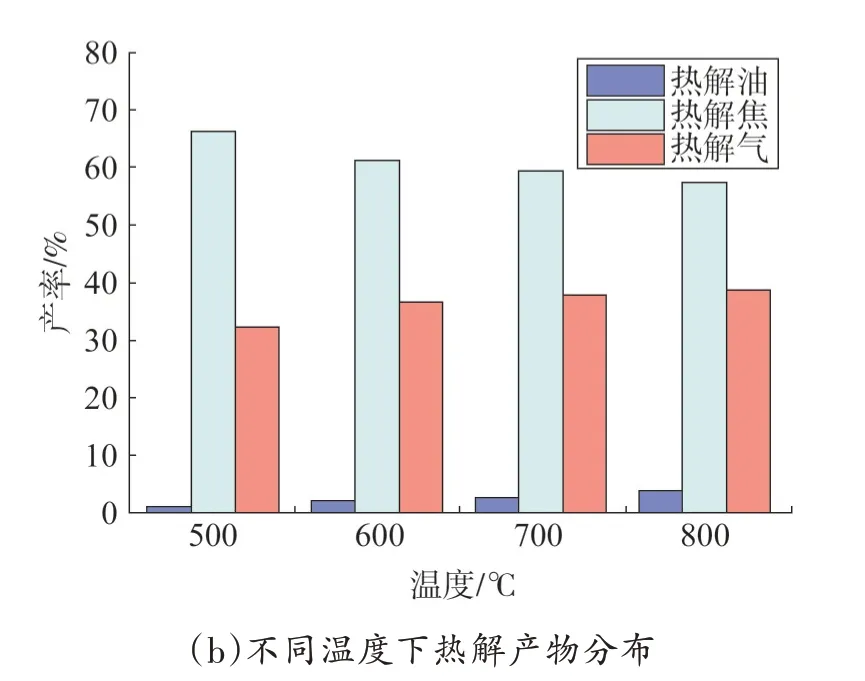

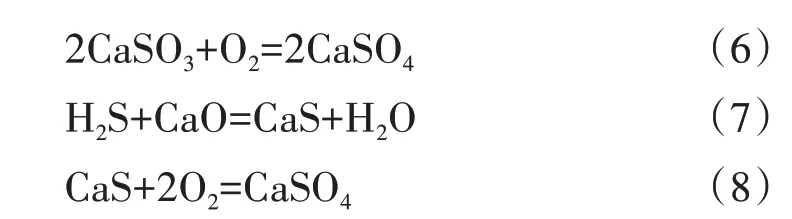

由表5 中热解焦中氮、硫含量可以发现,n(Ca)/n(S)=1 时,随着热解温度升高,热解焦中氮、硫含量逐渐降低,这说明热解温度的提高促进了含油污泥中硫和氮的释放。随着钙硫比的增大,热解焦和热解油中氮含量均逐渐降低,这说明CaO 的加入促进了含油污泥中的氮向热解气中转化。在600 ℃的热解温度下,随着钙硫比的增大,热解焦中硫含量逐渐升高。这主要是由于CaO 与热解气中的含硫气体(H2S、SO2)反应生成硫酸盐,反应式如式(5)—式(8)所示。

表5 热解焦炭的氮、硫质量分数测试结果 单位:%

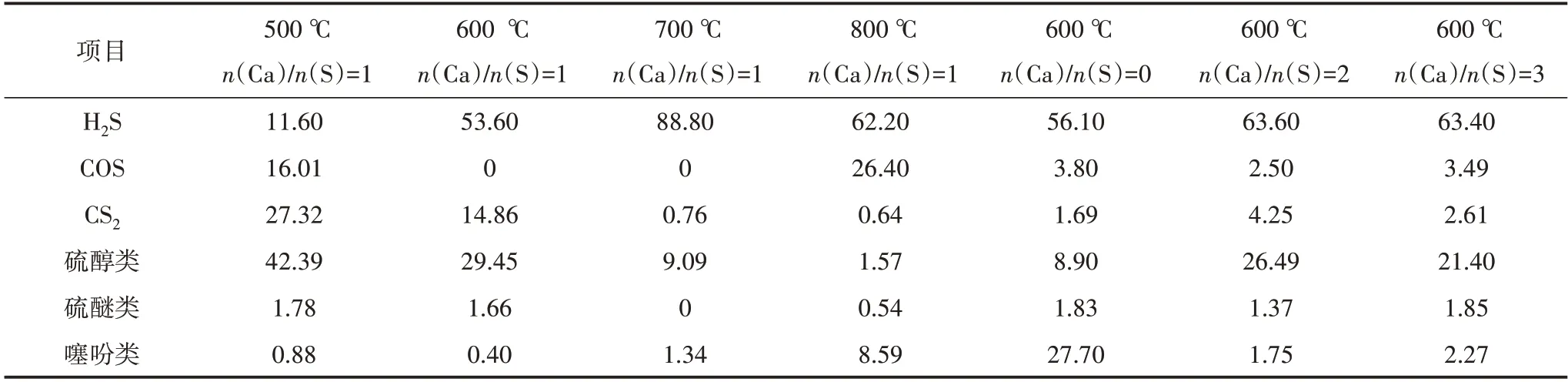

热解气中含硫物质包括硫化氢、氧硫化碳、二硫化碳、硫醇类、硫醚类、噻吩类这六种类型。由表6 可以对比看出,随着热解温度升高,热解气中含硫气体的色谱面积总和成倍增加,说明热解温度的升高显著促进了含油污泥中的硫向热解气中的释放。同时,热解温度升高显著促进了硫化氢的释放。二硫化碳、硫醚类和硫醇类的色谱面积和面积占比随温度升高逐渐减小,噻吩类的色谱面积和面积占比逐渐增大,而氧硫化碳的色谱面积和面积占比先减小后增大,并且在600 ℃和700 ℃时降至零。这说明热解温度在这六种含硫气体的形成与转化中起了重要作用,一方面含油污泥添加CaO 热解过程中温度升高促进了硫化氢和噻吩类的生成,抑制了氧硫化碳、二硫化碳、硫醚类和硫醇类的生成,另一方面由于高温的热解气氛中,这些含硫气体在焦炭、一氧化碳、氢气、水蒸气等的作用下又可以相互转化,所以温度升高可能也促进了初次生成的氧硫化碳、二硫化碳、硫醚类和硫醇类气体向硫化氢和噻吩类的转化。

表6 热解气的含硫物质类型与质量分数 单位:%

随着钙硫比的增大,硫醇类的面积和面积占比显著增加,噻吩类的面积和面积占比显著减少,其他含硫气体没有出现明显变化,这说明向含油污泥添加CaO 对含硫气体中硫醇类的生成有促进效果,对噻吩类的生成有抑制效果。

2.3 热解产物氮、硫分布

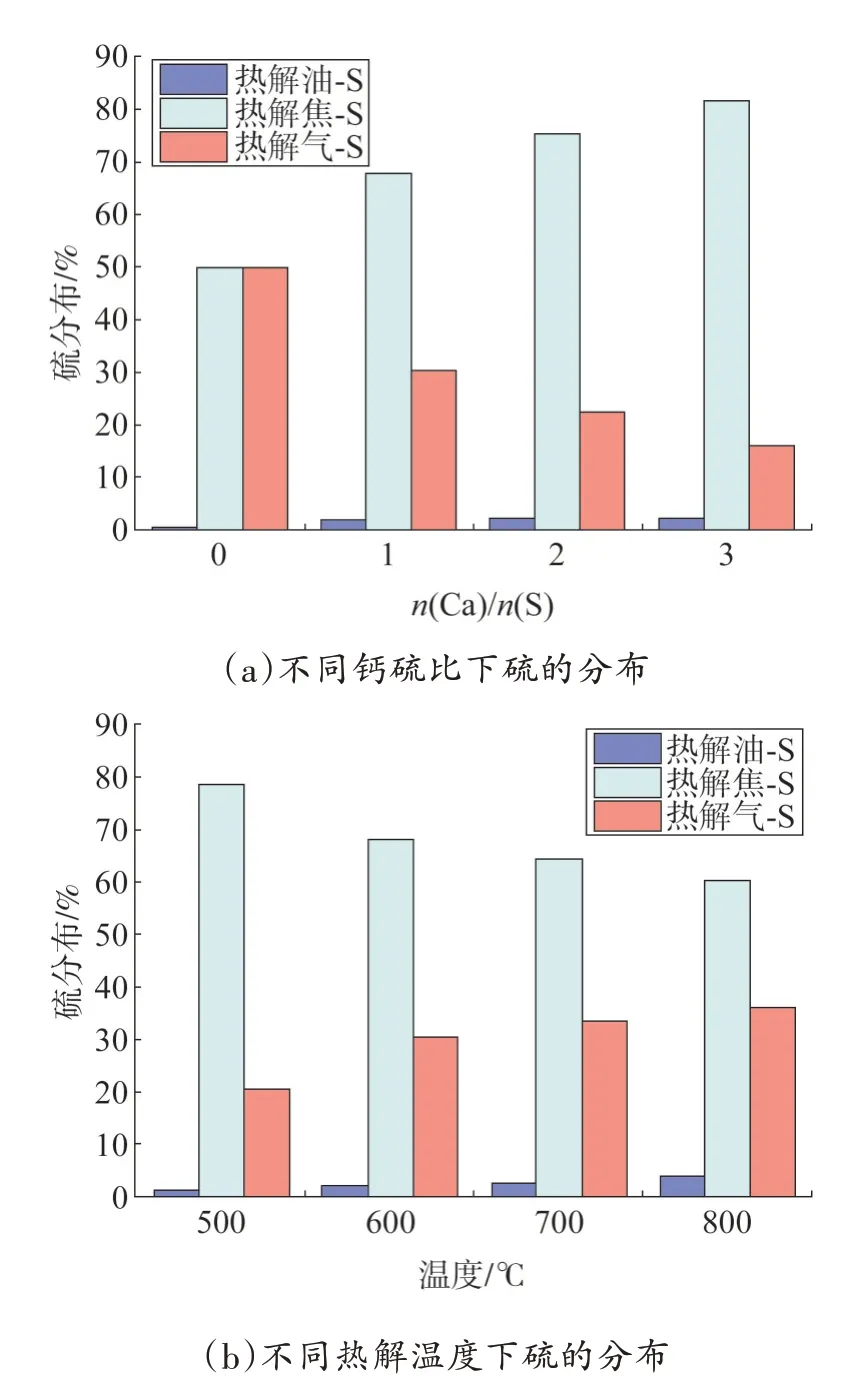

含油污泥中氮和硫在热解产物中的分布规律分别如图3和图4所示。图3(a)为硫在热解产物中的分布,可以看出,随着钙硫比的增大,热解焦中的硫占全产物总硫的比例显著增大,而热解气中硫所占的比例显著减少。随着钙硫比的增大,热解油中的硫占全产物中总硫的比例也有少许上升。由图3(b)可以看出,随着热解温度升高,热解焦中硫所占比例逐渐减少,热解气中的硫逐渐增多。这是因为热解温度升高促进了热解焦中的重质组分进一步裂解产生热解气。此外,随着热解温度升高,热解油中硫占全产物中总硫的比例也缓慢增加,然而热解油的硫含量受热解温度的影响较小,这说明热解油中硫占比增加是因为热解油的产率随着热解温度升高而增大引起的。

图3 热解产物中硫的分布特性

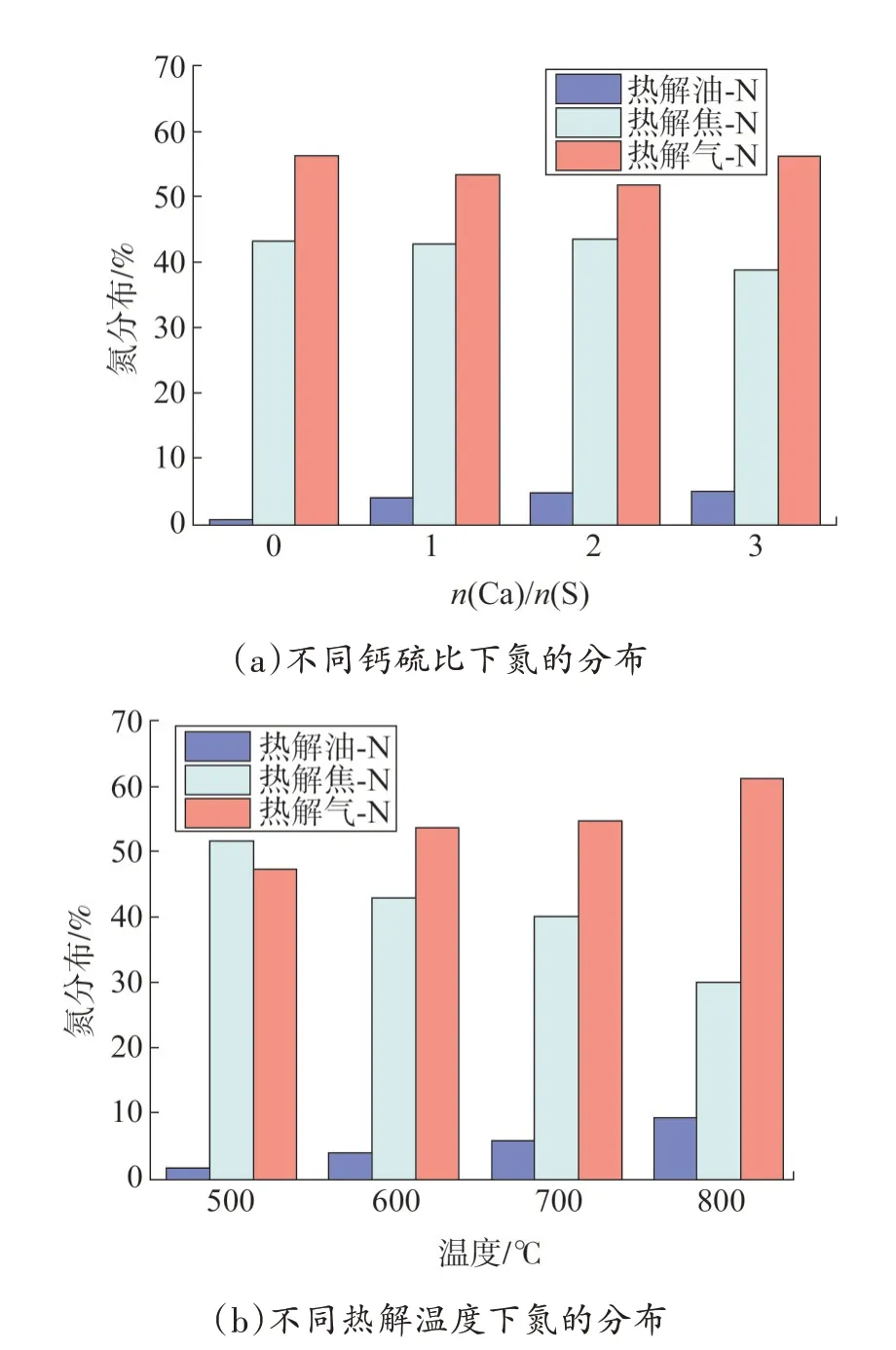

图4 为氮在热解产物中的分布规律。可以看出,随着钙硫比的增大,热解焦中氮所占比例没有明显变化趋势,而热解油中的氮所占比例缓慢增加,这是由两方面原因共同作用所致。一方面,钙硫比的增大提高了热解油和热解焦的产率,另一方面,钙硫比的增大降低了热解油和热解焦的氮含量。由图4(b)可以看出,随着热解温度升高,热解焦中氮含量逐渐降低,热解气中氮含量增加,这与热解温度的升高促进热解焦中的重质组分进一步裂解有关。此外,随着热解温度的上升,热解油中的氮占全产物中总氮比例逐渐增加,并且热解油中氮含量也随热解温度的增加而增加,这说明热解温度的升高显著促进了含油污泥中的氮向热解油中转化。

图4 热解产物中氮的分布特性

2.4 CaO对高含硫含油污泥热解特性的影响

上述讨论清楚地表明,CaO 的添加对高含硫含油污泥的热解特性有着重要影响。对于热解油而言,CaO的加入促进了热解油的生成,并且随着钙硫比增大,热解油的氮、硫含量呈下降趋势,但是当钙硫比摩尔比增加到3 时,热解油的氮、硫质量分数分别达到0.83%和2.02%,仍没有下降到较低水平。热解温度的升高也促进了热解油的生成,但是随着热解温度的升高,热解油中氮含量逐渐上升,硫含量没有明显变化。

对于热解气而言,热解温度的升高显著促进了含油污泥中的硫、氮向热解气中迁移。随热解温度的升高,热解气中最主要的含硫气体硫化氢的排放先升高后降低,CS2、硫醇类、硫醚类的排放逐渐下降。CaO 的添加显著促进含硫气体中硫醇类的生成,同时抑制噻吩类的生成。

对于热解焦而言,热解温度升高促进了热解反应,使得热解焦的产量和向热解焦迁移的氮、硫均呈降低趋势,并且温度升高显著促进了CaO与含硫气体反应并已钙盐的形式保留在热解焦中。CaO的加入既促进了热解反应,减少热解焦的产量,又捕获热解气中的硫并保留在热解焦中,增大热解焦的产量,综合作用下,热解焦的产量和硫含量变大,氮含量下降。

可以看出,CaO 的添加对高含硫含油污泥的热解特性的影响较为复杂,一方面,CaO 可以促进含油污泥热解油的生成,并且小幅度地抑制含油污泥中的氮、硫向热解油中迁移,有利于热解油的资源化利用。热解温度升高也可以促进热解油的生成,并且促进CaO 与含硫气体反应,促进硫向热解焦中迁移,并以稳定的形式固定在热解焦中,有利于热解焦的资源化利用。另一方面,随着CaO 的添加比例增大,热解油中的硫和氮没有下降到更低水平,热解温度升高也同时促进了氮向热解油中迁移。

3 结语

CaO 的添加显著促进了热解油的生成,并且小幅度地抑制含油污泥中的氮、硫向热解油中迁移。CaO 能将部分硫固定为稳定的硫酸钙盐保留在底灰中,有利于热解焦的资源化利用。CaO 的添加显著促进热解气中硫醇类的生成,同时抑制噻吩类的生成。

热解温度对热解油中硫含量没有影响,但是热解温度升高会造成热解油中氮含量升高,同时,热解温度的升高会促进热解焦中的氮和硫向其他热解产物的转移。

应综合考虑CaO 添加及热解温度对热解产物产率和产物中氮、硫分布等因素的影响选择合适的CaO添加比例和热解温度。