1 000 MW高效超超临界W火焰锅炉关键技术

2022-08-30刘宇钢莫春鸿潘绍成

王 婷,龚 超,刘宇钢,莫春鸿,潘绍成

(1.清洁燃烧与烟气净化四川省重点实验室,四川 成都 611731;2.东方电气集团东方锅炉股份有限公司,四川 自贡 643001)

0 引言

我国煤电技术经过近20 年的快速发展,已从亚临界技术发展至高效超超临界技术,部分机组供电煤耗已低至270 g/kWh 以下[1]。但我国仍有一大批燃用无烟煤的W 火焰锅炉机组,受制于无烟煤的燃烧特性差、碾磨电耗高、烟气净化电耗高等因素,其供电煤耗普遍高于其他机组。以目前投运的600 MW级超临界W火焰锅炉机组为例,额定负荷运行时,平均供电煤耗在310~320 g/kWh,高于当前全国煤电机组平均供电煤耗,亚临界W 火焰锅炉机组供电煤耗更高[2]。燃无烟煤的W 型火焰锅炉机组供电煤耗若要降至300 g/kWh 以下,必须用更先进的W 火焰锅炉技术,或者对在役机组实施升级改造。

1 W火焰锅炉技术现状

截至2020 年底,我国共有约140 台单机容量为300 MW及以上的W型火焰锅炉机组,约占全国单机容量300 MW及以上煤电机组的7.6%[3]。已投运的W火焰锅炉机组中,单机容量最大为670 MW,锅炉出口蒸汽参数最高为26.15 MPa/585 ℃/583 ℃。燃用烟煤/贫煤的对冲燃烧煤粉锅炉已发展至高效超超临界二次再热技术,更高参数的630 ℃、650 ℃锅炉也已在开发中,且不断地向700 ℃锅炉目标前进[4]。燃用无烟煤的W 火焰锅炉在机组参数及机组容量上远落后于对冲燃烧的煤粉锅炉。

在开发超临界W 火焰锅炉方面,国外福斯特·惠勒(FW)、原三井·巴布科克(MB,现更名为斗山·巴布科克DB)、美国巴布科克(B&W)等公司凭借自身已拥有的W火焰燃烧技术,通过与国内的锅炉制造厂合作的方式来实现这一新产品的设计。东方锅炉通过自主研发的方式开发600 MW级超临界W火焰锅炉。

国内首台600 MW 级超临界W 锅炉于2009 年7月份在金竹山电厂投运[5]。至2020 年底国内主要锅炉厂商共有39 台600 MW 级超临界W 火焰锅炉机组投运[6]。2010 年后,国内主要锅炉厂商设计的600 MW级超临界W炉陆续投运,投运后暴露出炉膛结焦、水冷壁拉裂、燃烧稳定性差、氮氧化物排放高等问题[5],上述问题也在一定程度上制约了W 火焰锅炉向更高参数、更大容量发展。

在开发1 000 MW级超超临界W火焰锅炉技术方面,北京巴布科克·威尔科克斯有限公司潘挺、王贤提出一种新型双台阶拱形W火焰锅炉炉膛结构,可将原W 火焰锅炉典型的前后墙拱上单排燃烧器布置形式改为前后墙台阶拱上的双排燃烧器布置形式,大幅降低1 000 MW 及以上等级W 火焰锅炉的炉膛宽度[7]。东方锅炉在完成600 MW 级超临界W 火焰锅炉自主研制后,2010年启动了1 000 MW超超临界W火焰锅炉技术开发,从锅炉总体布置、热力计算、水动力计算、燃烧系统设计等方面进行了针对性的设计,同时对W火焰锅炉参数提升、容量放大后的关键技术,如水动力技术、高温腐蚀防治技术等进行了重点研究[8]。

2 1 000 M 级高效超超临界W 火焰锅炉关键技术

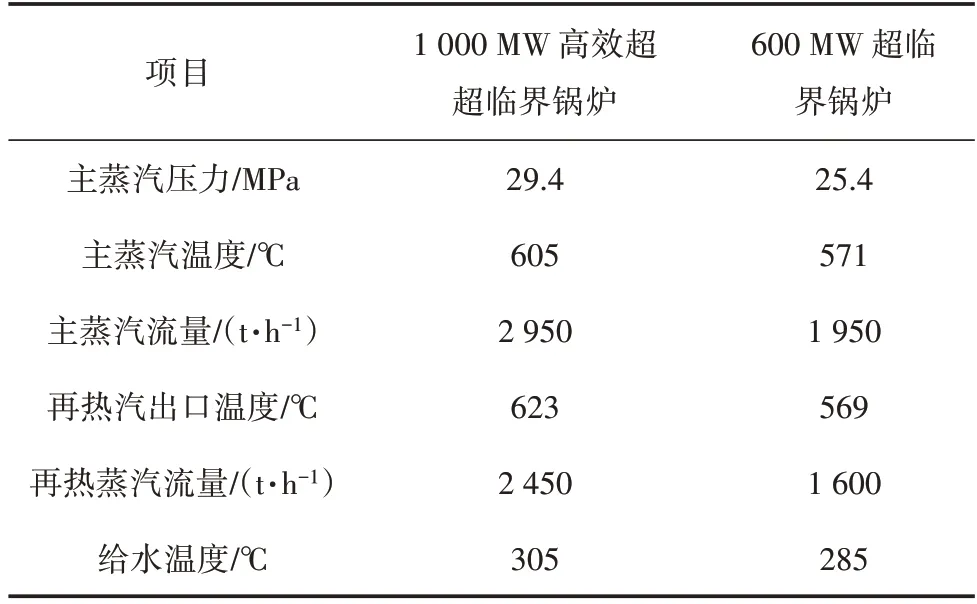

1 000 MW级高效超超临界W火焰锅炉与600 MW级超临界W火焰锅炉主要设计参数对比如表1所示。

表1 锅炉主要设计参数对比

由表1 可知,1 000 MW 级高效超超临界W 火焰锅炉相比600 MW级超临界W火焰锅炉,锅炉蒸汽参数变化较大,主要有:给水温度、主蒸汽温度和再热蒸汽温度更高,主蒸汽压力更高。蒸汽参数的提高在提升发电机组效率的同时,对锅炉研制提出更高要求。

在600 MW 级超临界W 火焰锅炉基础上开发1 000 MW 高效超超临界W 火焰锅炉方案,容量放大引起炉膛宽度增加,导致水冷壁偏差进一步加大,高效超超临界工质参数,导致水冷壁壁温进一步上升,需对水冷壁的安全性进一步分析。高温受热面受偏差加大和参数提升双重因素叠加,相应的壁温也会进一步提高,对于燃用高硫无烟煤的锅炉,高温腐蚀风险进一步加剧。

2.1 锅炉总体方案设计

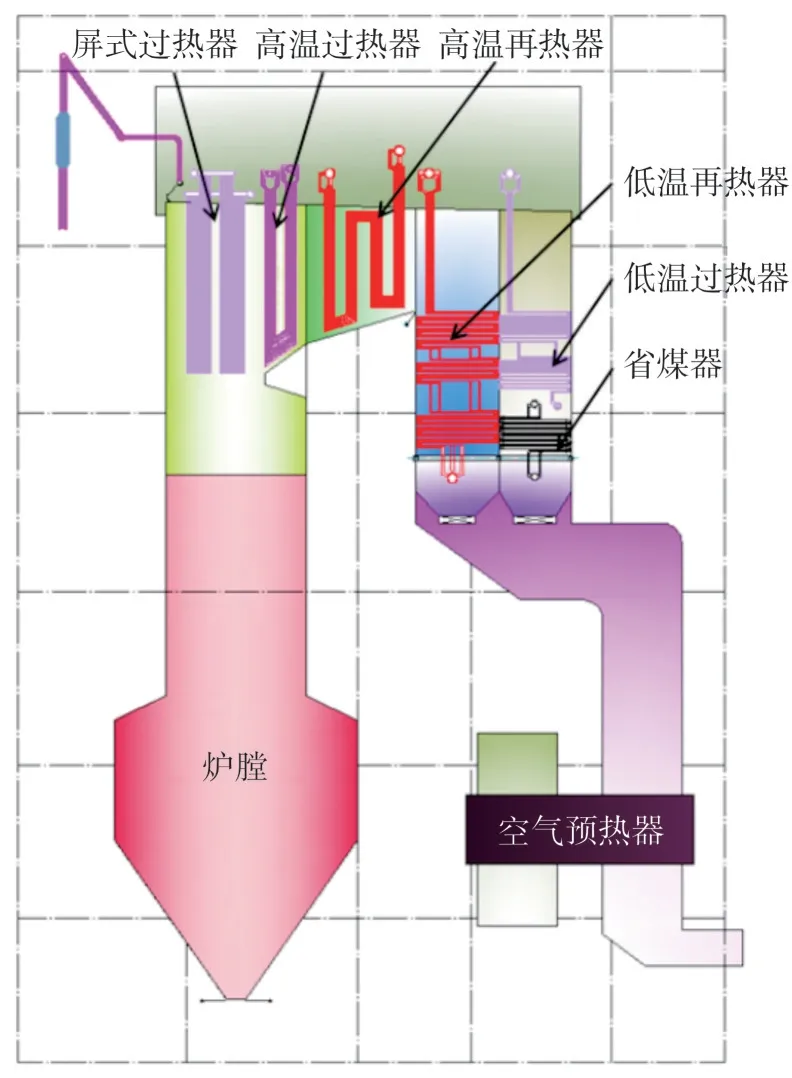

相比600 MW 级超临界W 火焰锅炉,1 000 MW高效超超临界W火焰锅炉炉膛尺寸进一步放大。水冷壁采用具有正响应特性的低质量流速垂直管圈,分上、下两部分,高热负荷区域的下部水冷壁采用优化内螺纹管,上部水冷壁采用光管,同时在上、下水冷壁之间设有工质混合集箱,以减小水冷壁出口工质温度偏差。过热器受热面采用辐射-对流型,沿工质流程依次为:顶棚及后竖井过热器、低过、屏过和高过。再热器受热面为对流换热型,由低再和高再组成。省煤器布置在水平低过下方[6]。锅炉总体布置方案见图1。

图1 1 000 MW级超超临界W火焰锅炉总体布置

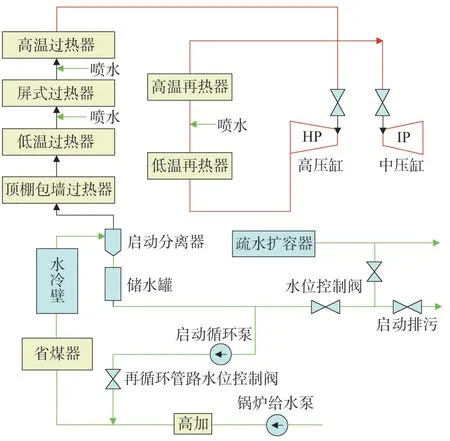

过热汽温调节采用水煤比和两级喷水减温,在低温过热器和屏式过热器之间、屏式过热器和高温过热器之间设置了两级喷水。再热汽温通过尾部双烟道平行烟气挡板调节,在低温再热器和高温再热器之间的连接管道上设有事故喷水减温器。锅炉汽水流程见图2。

图2 1 000 MW级超超临界W火焰锅炉汽水流程

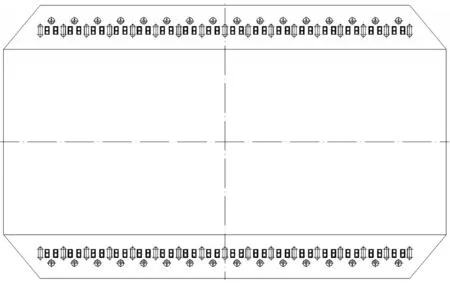

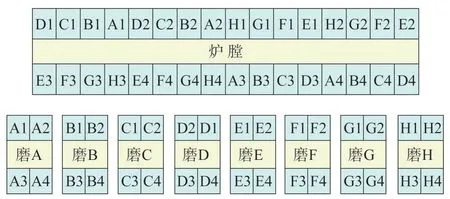

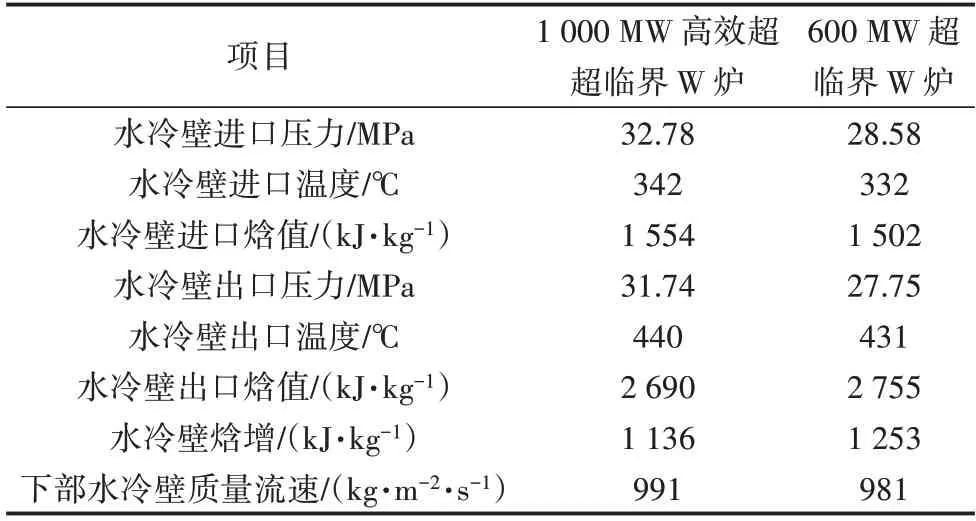

每台锅炉设置8 台双进双出钢球磨煤机,配32只外置分离直流式煤粉燃烧器,单台磨煤机对应4只燃烧器,燃烧器顺列布置在下炉膛的前、后墙炉拱上,燃烧器布置如图3 所示,磨煤机与燃烧器的对应关系如图4所示。

图3 燃烧器布置

图4 磨煤机与燃烧器的对应关系

2.2 锅炉水动力安全分析

由于W 型火焰锅炉炉拱的存在,下炉膛深度与上炉膛深度不一样,不能采用螺旋盘绕水冷壁,只能采用垂直管圈水冷壁。W 型火焰锅炉各燃烧器随磨煤机随机启停,造成炉内热负荷分布变化较大,当水冷壁采用中高质量流速时,受热较强的管子,管内工质流量减少,造成水冷壁管壁温度升高,发生超温爆管。因此超超临界W火焰锅炉必须采用低质量流速,利用低质量流速的自补偿特性,使受热较强的管子有较大的质量流速,进而使受热强的管子有较好的冷却效果。由于水冷壁质量流速较低,为了使各负荷下水冷壁管都能得到可靠冷却,需采用内螺纹管。

低质量流速垂直管圈水动力技术已在众多600 MW级超临界W 炉的应用上证明可行。但1 000 MW 高效超超临界W火焰锅炉水冷壁入口温度更高、水冷壁运行压力更高,水冷壁在同等焓增时温升更高、壁温更高,因此需要采取措施确保1 000 MW高效超超临界W火焰锅炉水冷壁运行安全可靠、并有足够的安全余量。

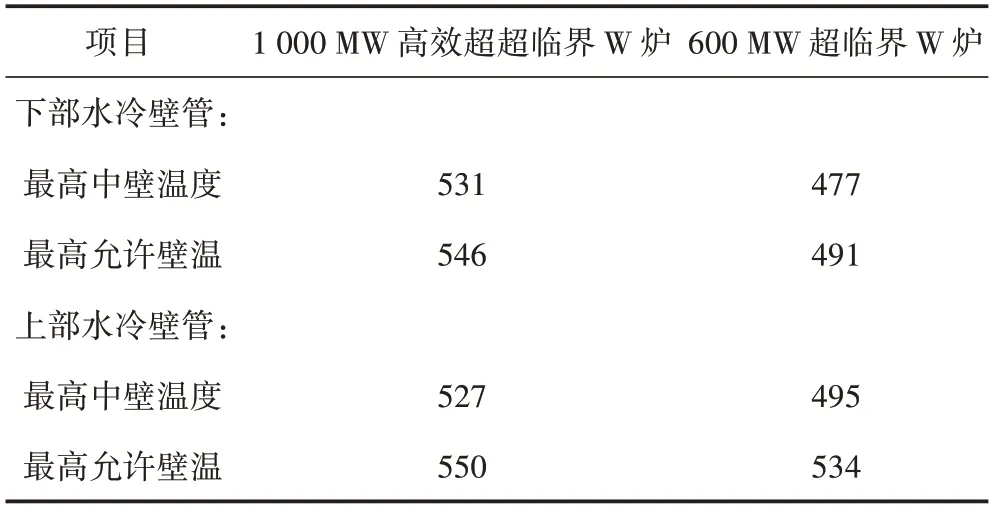

1 000 MW 高效超超临界W 火焰锅炉的炉膛周界尺寸相比600 MW 超临界W 炉增加,选取合适的优化内螺纹管规格及水冷壁节距,以控制水冷壁管内流速在低质量流速,水冷壁进出口工质温度、压力提升,工质参数对比见表2。

表2 水冷壁进出口参数对比

对1 000 MW 高效超超临界W火焰锅炉水冷壁管子规格及节距进行优化布置,控制水冷壁质量流速与600 MW 级超临界W 型火焰锅炉相当。在考虑水冷壁流量偏差及吸热偏差双重影响,水冷壁偏差管壁温相比600 MW 超临界W 炉增加较多,但整体仍然在12Cr1MoVG 材质的允许使用温度范围内,且有一定余量,水动力整体安全可靠。水冷壁管壁温计算结果见表3。

表3 水冷壁壁温计算结果 单位:℃

上部水冷壁及鳍片的最大壁温分布对比见图5和图6。

图5 600 MW超临界W炉上部水冷壁管子及鳍片壁温分布

图6 1 000 MW高效超超临界W炉上部水冷壁管子及鳍片壁温分布

从上述计算结果可以看出,1 000 MW 高效超超临界W 炉在考虑水冷壁流量偏差及吸热偏差双重影响时,水冷壁壁温升高,但仍然有一定的计算余量,水冷壁整体安全可靠。

另外,在锅炉负荷变化较快或低负荷运行炉内输入热量不均匀时,水冷壁管间正流量响应的自补偿特性不足以补偿烟气侧热偏差带来的影响,水冷壁的壁温偏差加大,热应力较大的区域易发生水冷壁或扁钢拉裂。1 000 MW 高效超超临界W火焰锅炉水冷壁除采用上、下集箱全混合结构外,还可在局部易拉裂区域采用强化结构、优化刚性梁和水冷壁之间的滑动设计、预设膨胀缝等措施,以降低水冷壁因偏差较大引起拉裂的风险。

2.3 锅炉高温腐蚀防治技术

我国无烟煤主要集中在云贵川地区,该区域无烟煤一般硫含量较高[9]。当锅炉参数从超临界提升至高效超超临界时,高温级受热面的高温腐蚀风险也将进一步增大。

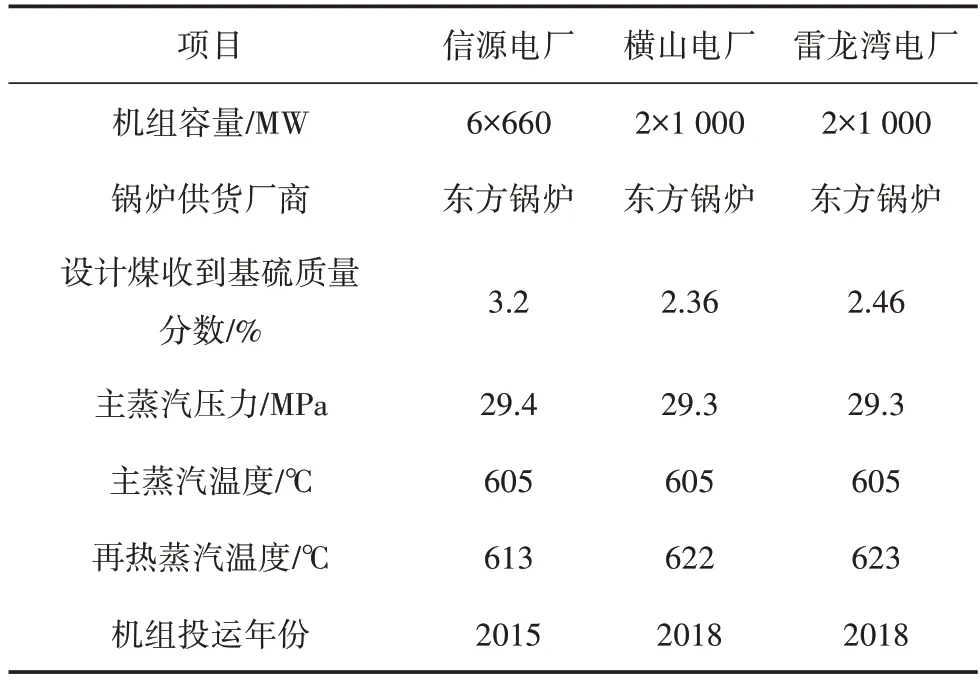

在燃高硫煤的受热面高温腐蚀研究方面,东方锅炉与高校进行了大量的试验研究[10]。根据已有研究成果,高温级受热面的高温腐蚀速率主要与受热面的金属壁温、受热面上硫酸盐的沉积、受热面材质Cr 含量等有关。目前国内已有10 台长期燃用高硫煤的高效超超临界锅炉投运,见表4,信源电厂设计煤为高硫贫煤、横山电厂和雷龙湾电厂设计煤为陕北高硫烟煤。

表4 燃高硫煤的高效超超临界锅炉

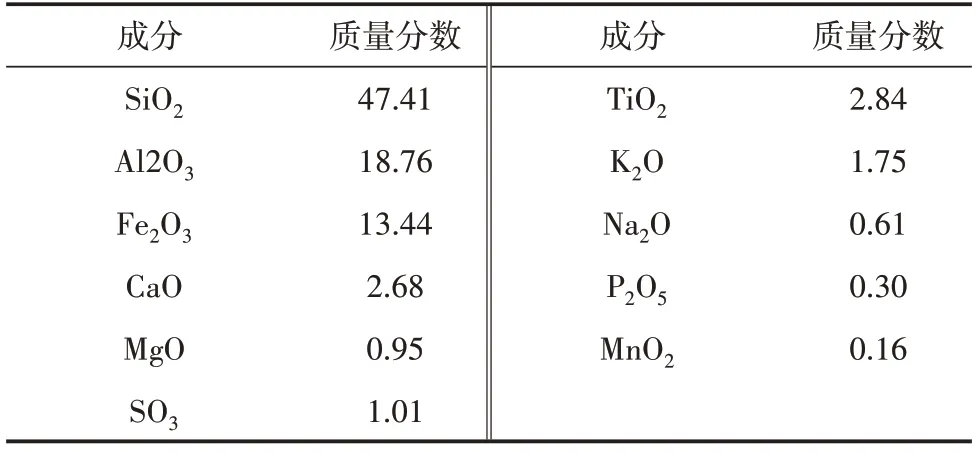

为进一步准确掌握西南地区高硫无烟煤的高温腐蚀数据,对西南地区高硫无烟煤的高温腐蚀特性进行了试验研究。试验烟气环境为西南某燃高硫无烟煤电厂采集的煤灰(见表5)与含SO2烟气的耦合,试验温度分别为650 ℃、660 ℃、670 ℃、680 ℃、690 ℃、700 ℃,试验受热面为高效超超临界锅炉高温级受热面已批量使用的SUPER304H 和HR3C材质。

表5 高硫无烟煤煤灰成分质量分数 单位:%

初步试验研究结果表明,SUPER304H 和HR3C材质在贵州高硫无烟煤燃烧的环境中,在合理控制受热面壁温时,高温腐蚀速率整体可控,同一实验环境下,HR3C的抗腐蚀性能优于SUPER304H。

在合理的受热面选材基础上,同时采用精准壁温偏差控制技术,降低高温级受热面偏差管壁温,可降低1 000 MW 高效超超临界W火焰锅炉高温受热面的高温腐蚀风险[11]。

3 结语

对1 000 MW 高效超超临界W火焰锅炉参数提升、容量放大带来水冷壁水动力安全问题及高温级受热面的高温腐蚀问题进行了针对性的研究,并提出应对措施:

1 000 MW 高效超超临界W火焰锅炉水冷壁构成双拱炉膛,受热面采用600 MW 级超临界W 炉成熟的布置方式,尾部双烟道挡板调节再热汽温。

选取合适的内螺纹管规格及水冷壁节距,控制下部水冷壁管内质量流速在低质量流速范围,上部水冷壁选用12Cr1MoVG 材质,水冷壁最高壁温仍在材质允许使用温度范围内,且有一定余量,水动力整体安全可靠。

在合理控制受热面壁温时,SUPER304H 和HR3C材质在贵州高硫无烟煤燃烧的环境中,腐蚀速率整体可控;在工程应用中,可进一步采取精准壁温控制技术以降低高温级受热面腐蚀风险。