基于奇异值分解和倒谱预白化-随机共振的滚动轴承故障诊断

2022-08-30陈秦箫郭建超

陈秦箫, 卢 岩, 郭建超, 杜 娟

(上海电机学院 电气学院, 上海 201306)

齿轮箱在航天、电力、机械、工业等领域应用广泛,轴承是齿轮箱中的重要零部件之一,也是最容易损坏的零部件之一,齿轮箱轴承发生故障,将会对设备造成非常大的影响。因此,对齿轮箱滚动轴承的故障诊断技术研究具有十分重要的意义。当前对轴承故障诊断方面的研究主要基于振动信号,采集到的轴承振动信号往往异常复杂,呈现强非线性非平稳特性;且由于齿轮箱往往工作在恶劣环境下,强噪声和谐波信号的影响很大,故障特征信息往往被淹没在强噪声中难以识别,这严重影响了轴承故障的检测。因此,如何提取到有效的故障信息成为当下的研究热点之一。

奇异值分解(Singular Value Decomposition,SVD)以重构Hankel矩阵为基础,可以有效地消除信号中的随机噪声成分[1]。邱小梦等[2]运用SVD算法对经过局部均值分解提取的高频分量进行降噪重构,提高了降噪效果。孙传铭等[3]对测试信号构建Hankel矩阵并进行SVD降噪,进而获取降噪后的局放信号,对混合噪声干扰的抑制效果更优。Randall等[4]基于倒谱编辑算法,进一步研究了基于倒谱编辑的频谱预白化算法[5]。该算法通过编辑信号的倒谱实现预白化处理,消除了信号由于谐波和离散分量等带来的影响,但存在增大噪声信号的缺点。陈鑫等[6]通过将倒谱预白化算法与谱相关密度相结合的方法,消除了解调频带外成分对轴承故障信息解调频带的干扰。随机共振(Stochastic Resonance,SR)是一种利用非线性系统中的噪声来增强微弱信号特征的新理论。它能将噪声信号中的部分噪声能量向特征信号能量转移,强化了微弱特征,实现了微弱特征的有效检测[7],然而实际工程领域的噪声通常不符合SR的经典模型。

本文基于Hankel矩阵的SVD降噪和倒谱预白化-SR算法,将其在信号特征提取与故障识别中的优势相融合,提出了一种基于SVD和倒谱预白化-SR的齿轮箱滚动轴承故障诊断方法。通过仿真和实验分析验证了该方法在齿轮箱轴承故障诊断中的有效性。

1 算法原理

1.1 SVD降噪

SVD降噪算法通常被用于滚动轴承相关的信号处理中,通过该算法将采集到的滚动轴承振动原始信号组成一个数据矩阵,并将该矩阵分解为左、右奇异矩阵和奇异值分布矩阵[8]。通过对这3个矩阵进行处理,消除数据中的噪声数据。

1.2 倒谱预白化-SR基本原理

1.2.1 倒谱预白化 倒谱(cepstrum)的定义是对数谱的逆傅里叶变换,分为实倒谱和复倒谱。复倒谱定义为复对数谱的逆傅里叶变换,实倒谱则定义为对数幅值谱的逆傅里叶变换。

倒谱预白化的方法则是将实倒谱中相应的倒谱值置零,去除信号频谱中的谐波和边带等离散频率分量[9]。信号预白化可以去除信号的谐波分量以及离散分量,留下白噪声和轴承损伤引起的非平稳冲击,提升轴承振动信号的冲击特性。

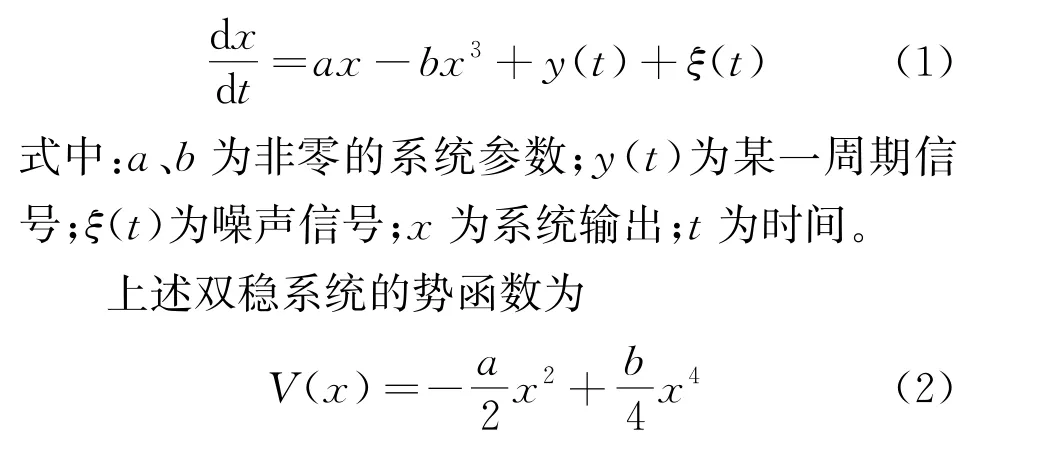

1.2.2 SR SR检测微弱信号的经典模型为非线性双稳系统模型,在研究中由非线性朗之万方程描述为

SR的限制条件为信号频率必须满足f<1[11],而轴承系统状态的特征信号频率一般都在几十、数百赫兹以上甚至更高,这就不符合SR理论的条件。因此,需要通过变尺度手段进行频率压缩[12]。

2 齿轮箱滚动轴承故障诊断

考虑到倒谱预白化算法在增强故障特征频率的同时也会增强噪声信号,而齿轮箱一般处于恶劣的环境中,采集的振动信号大多是非周期、非平稳、强噪声的,故障特征信号难以识别。因此,首先采用SVD算法进行降噪处理,得到降噪后的轴承故障信号;然后利用倒谱预白化算法分离去除离散频率分量,此时的信号接近经典SR 的理想输入模型;最后将该振动信号进行希尔伯特包络谱分析,并经尺度变换后结合SR进一步增强轴承故障,实现齿轮箱轴承故障诊断。具体流程如下:

(1) 构造Hankel矩阵。对给定的原始振动数据信号x(t)=(x1,x2,…,xN),基于相空间重构理论构造成a×b阶Hankel矩阵为

式中:H为a×b阶矩阵;N为信号长度,N=a+b-1,且a≥b。

根据重构吸引子的特征揭示了Hankel矩阵在重构空间的动态特性,可将H表示H=D+W的形式[13-14],其中D为重构空间中的光滑信号,W为噪声信号。因此,D的最佳逼近矩阵即为原始振动信号降噪后的矩阵。

(2) 对矩阵H进行SVD,即

式中:U为a×a阶矩阵;VT为b×b阶矩阵;S=diag(λ1,λ2,…,λk)为a×b阶对角矩阵,其主对角线元素λi(i=1,2,…,k)为H的奇异值,k=min(p,q),且λ1≥λ2≥…≥λk。

(3) 奇异值分布曲线与差分谱。将所得的奇异值的差分序列λ1,λ2,…,λk两两相减,得到一个q-1项的向量,并将奇异值阶数作为横坐标,向量值为纵坐标作图,即为奇异值差分谱。当奇异值之间有较大差别时,谱图必然会出现峰值,峰值越大说明Hankel矩阵的两行向量相关度越低,根据分布曲线与差分谱选取峰值最合适处的阶数完成SVD降噪。

(4)SVD 降噪。根据分布曲线与差分谱,提取前r个包含轴承故障特征信息的较大奇异值,除去包含噪声信号的较小奇异值,再通过SVD的逆过程,最终将得到的矩阵Hm中的反对角线元素相加平均,得到降噪后的信号x^(t)。

(5) 信号预白化。根据定义,对降噪后信号x^(t)的对数幅值谱,经逆傅里叶变换后得到信号的实倒谱,即

式中:C(τ)为实倒谱;F-1为逆快速傅里叶变换;j为虚数;X(f)为信号傅里叶变换后的频谱;A(f)为分析信号的连续幅值谱;Φ(f)为连续相位谱。

将实倒谱C(τ)除零倒频率外所有倒谱值设置为零,并结合信号频谱的原始相位,即可得到白化信号C^(τ)。

(6)SR增强故障特征。由于经过倒谱预白化处理后的信号保留了具有冲击特性的信号以及白噪声,因此共振频带处处同等重要,无需选择最优共振频带,可直接包络谱分析预白化信号[15]。因此,将白化信号C^(τ)经过希尔伯特包络谱分析后,经尺度变换输入SR模型中,进行故障特征频率的增强,并通过尺度变换还原为原始轴承故障特征频率,从而实现轴承故障诊断。

3 模拟验证

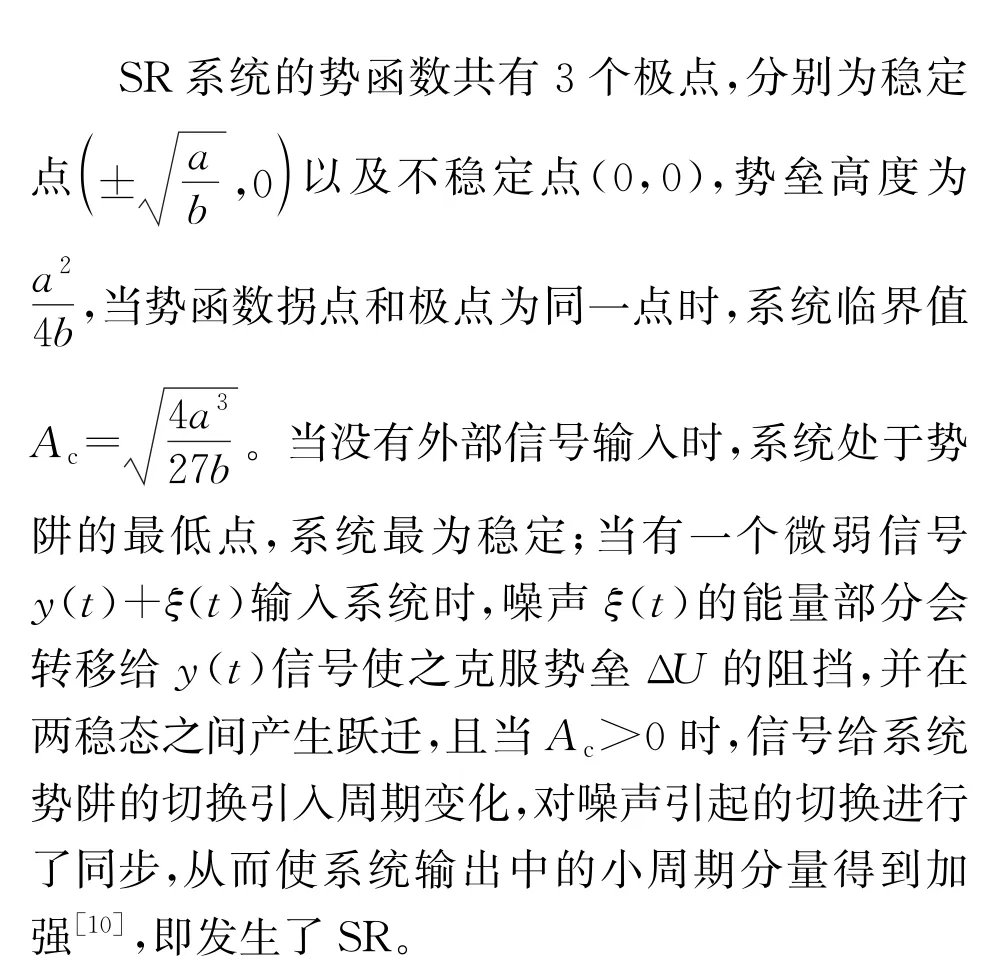

为了验证SVD和倒谱预白化-SR故障诊断方法的可行性和有效性,本文使用信号发生器与工控机模拟平台模拟齿轮箱轴承外圈故障。使用型号DG1022U的双通道信号发生器模拟外圈故障轴承的振动信号,并通过工控机采集,采样频率为12 k Hz,采样点数为8 192,模拟轴承的故障特征频率fB=64 Hz,并加入频率30 Hz的谐波信号及方差0.9的随机高斯白噪声,得到的混合信号如图1所示。

图1 模拟轴承外圈故障振动信号

SR算法能够增强轴承故障特征频率,但若仅通过倒谱预白化-SR 增强故障特征频率,会增强噪声信号,使得故障诊断效果并不理想。为了克服这一缺陷,利用SVD 对混合信号进行降噪处理。图2为奇异值分布曲线以及奇异值差分谱,图3为经过SVD降噪后的仿真信号时域图及其频谱图。对比图1与图3可以明显看出,经SVD处理后噪声信号明显减少。

图2 奇异值分布曲线与差分谱

图3 SVD降噪后信号

图4为经SVD降噪后信号的实倒谱及倒谱预白化后的白化信号,预白化后信号所有频率成分在整个信号频段内都同等重要,因此信号不存在最优共振频带,可以直接对轴承预白化后的振动信号进行希尔伯特包络谱分析。

图4 白化信号时域图与信号实倒谱

由于故障特征频率为64 Hz,该频率远大于SR绝热近似理论的要求,因此对包络信号进行尺度变换。尺度变换系数取100,将经过SR增强后的信号,经尺度变换还原,识别故障特征频率。图5为经过随SR 增强后信号时域图及包络谱,图6为原始轴承故障仿真信号仅通过倒谱预白化-SR算法后包络谱。

对比图5和图6可知,通过倒谱预白化-SR算法,故障频率得到了增强,但是由于预白化的处理,噪声信号也得到进一步增强,故障特征频率仍然难以识别。

图5 经过SR增强后信号时域图及包络谱

图6 轴承故障信号仅倒谱预白化-SR包络谱

4 实验验证

本文的实验数据来自美国凯斯西储大学滚动轴承数据中心公布的数据,以型号SKF6205驱动端轴承为研究对象,轴承的损伤用电火花加工的单点损伤,轴承滚动体个数Z=9,滚珠直径d=7.94 mm,轴承滚道直径D=39.04 mm,轴承接触角α=0°,转速n=1 797 r/min。滚动体外圈故障频率计算表达式为

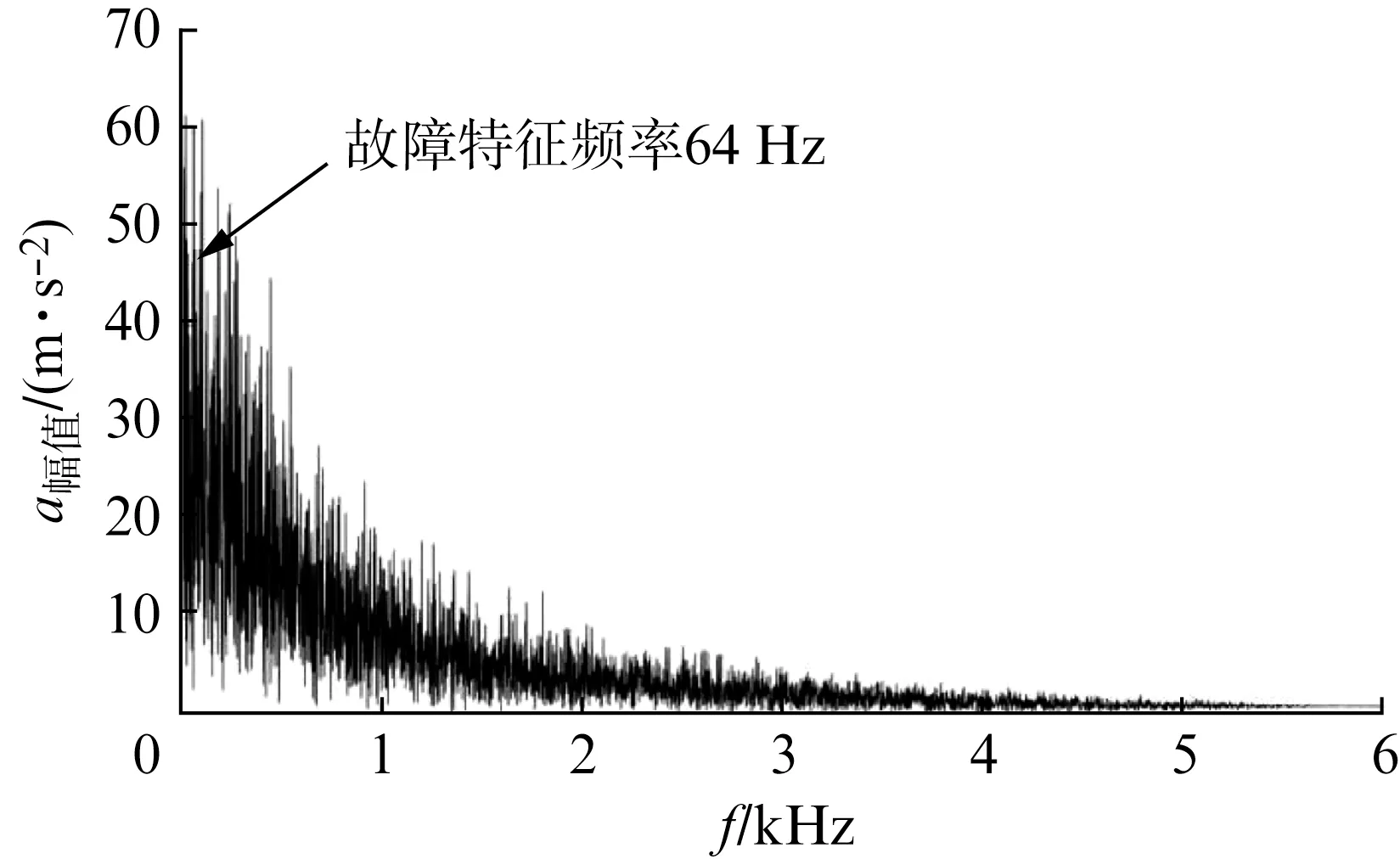

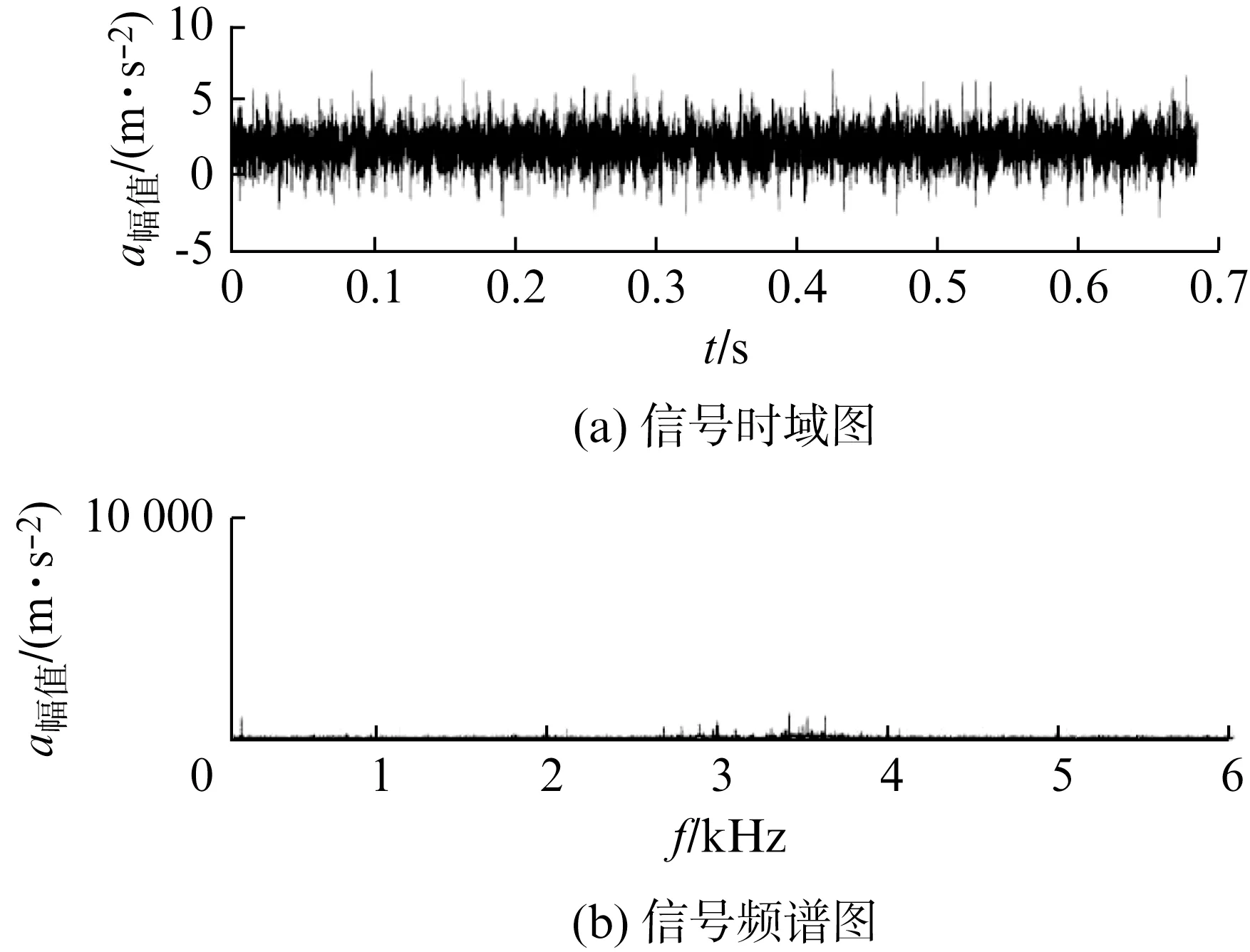

该实验选取12 k Hz驱动端轴承数据,由16通道数据记录仪采集得到轴承故障振动信号,信号采样频率为12 k Hz,选取数据样本8 192个,并通过PC端,加入频率50 Hz的谐波信号及方差1.2的随机高斯白噪声,外圈故障时域及频谱图如图7所示。由图7可见,由于噪声及谐波信号的影响,振动信号时域波形振动杂乱,冲击成分不明显,故障特征难以识别。利用SVD降噪算法对原故障信号进行降噪预处理。根据图8奇异值分布曲线及奇异值差分谱,选择合适有效秩降噪阶数,降噪结果如图9所示。

图7 轴承外圈故障振动信号

由图7和图9可知,经过SVD降噪,信号滤去了一部分噪声,得到了相对纯净的振动信号。进一步采用倒谱预白化方法处理上述信号,经过SVD降噪后的外圈故障轴承振动信号实倒谱及白化后的时域信号,如图10所示。由图可见,外圈故障轴承白化信号中的谐波成分已被去除,噪声信号明显增加,并且存在明显的冲击分量。

图9 SVD降噪后信号

图10 白化信号时域图与信号实倒谱

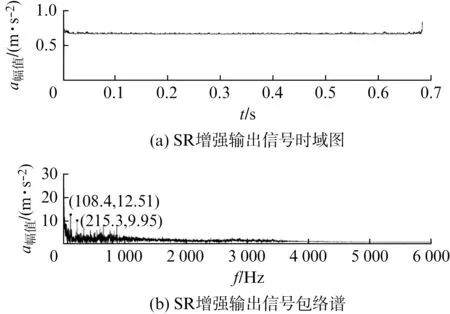

对轴承预白化后的残余振动信号直接进行希尔伯特包络谱分析。由于白化后的信号频率在频段上均等强度,因此不用选取轴承振动信号的共振频带,对可直接白化信号进行包络谱分析。将白化后的冲击信号经包络谱分析,利用尺度变换输入SR模型,设置参数a=0.392 1,b=3.251,进一步利用尺度变换得到外圈故障轴承的增强输出信号,如图11所示。图11(b)为SR增强输出信号的包络谱,由图可知,频率108.4 Hz中存在明显的峰值,这与轴承外圈故障特征频率foc=107.4 Hz基本吻合,且可观察到215.3 Hz频率成分的存在,为故障特征频率的二倍频,因此可以判断轴承外圈出现了故障。

图11 白化后信号SR增强输出信号

图12为基于SVD 包络谱分析算法、基于倒谱预白化-SR算法及本文算法对滚动轴承故障诊断的效果对比图。由图12(a)可知,经过SVD降噪后虽然得到了相对纯净的信号,但是由于谐波信号的影响,故障特征频率幅值并不明显,无法识别故障。

图12 轴承故障诊断效果对比

对比图12(b)和12(c)可知,由于预白化后噪声信号增强,故障特征信息仍淹没在噪声信号中无法识别。相比基于SVD 包络谱分析算法、基于倒谱预白化和SR 算法,由于受到噪声信号、谐波信号以及其他振动信号的影响,故障特征信息淹没在其中,轴承外圈故障识别困难,这也进一步证明了基于SVD和倒谱预白化-SR 算法的可行性以及优越性。

选取12 k Hz的驱动端轴承SKF6205的4组外圈磨损数据各10 000个数据样本,包括磨损直径0.177 8 mm、0.355 6 mm、0.533 4 mm。由于滚动轴承故障信号大多会呈现冲击特性,而峭度对信号中的瞬态冲击成分十分敏感,能有效地从信号中识别冲击成分。因此,利用峭度指标对上述3种算法检测效果进行对比,如表1所示。

表1 3种算法峭度对比

由表1可知,基于SVD和倒谱预白化-SR算法所得信号峭度明显大于其他两种算法,因此SVD和倒谱预白化-SR算法对滚动轴承故障的识别准确率更高,敏感性更强,更具优越性。

5 结 论

针对齿轮箱轴承故障特征信息受外界干扰大且难以识别的问题,提出了一种基于SVD和倒谱预白化-SR的齿轮箱滚动轴承故障诊断方法,并将该方法应用于轴承的故障诊断中。经仿真和实验验证了该算法的可行性和优越性,主要结论如下:

(1) 针对振动信号噪声信号强,故障特征信息不明显的问题,利用SVD算法分解轴承振动信号,可以有效滤除噪声信号的干扰,既凸显轴承的故障特征信息,又克服了预白化引起的噪声过大问题。

(2) 通过模拟外圈故障轴承诊断实验验证表明,相比其他传统仅采用SVD、基于倒谱预白化和SR的轴承故障诊断技术,本文方法可大幅提高对滚动轴承的故障诊断效果。