发电厂DCS控制参数的优化和改进

2022-08-30杨林

杨 林

(辽宁红沿河核电有限公司,辽宁 大连 116001)

发电厂蒸汽供应系统在数字化分散控制中实现,采用先进数字技术完成过程控制。本文描述了几起在机组启动过程中比较典型的事例,来介绍某电站相关改进。

1 蒸汽供应系统控制系统总体介绍

蒸汽供应系统控制系统的主要功能是:

1)在稳态运行期间,保持机组主要运行参数与设计院给出的最佳值尽可能接近。

2)在保证电网要求的运行灵活性同时,使其能适应一定的运行暂态。

3)在运行暂态或设备故障后,保持主要电站参数在正确运行范围内,尽量减少对保护系统不必要的动作。

1.1 电网约束条件

1)保证合格的电网频率和电压控制对于消耗性器件是很重要的,尤其是电动机(对电压和频率的波动非常敏感)。原则上,电压控制不影响电厂热功率输出,因为它可通过改变各个机组与电网相互连接的电压比或控制无功功率得到保证。

电网频率变化的主要原因是由于产生的电功率与负荷需求不一致所至。特别是在异常发电工况后,例如一个正在发电的电厂跳闸,频率便很快发生变化。频率控制将频率控制信号作为设定值是由于需使产生的电功率与负荷需求匹配一致。为此,应将做到:负荷跟踪、汽机的频率跟踪、频率控制。

如果电网故障在由于泵速低而切换到厂用负荷之前就已消除,则必须能够迅速回到出现故障之前的运行工况:汽机主汽阀打开,旁通阀关闭,辅助设备端的电压、频率是额定值。

2)电厂在稳态工况下并考虑汽机的效率后,由最终电功率所要产生的在汽机端的功率必须等于所输出的热功率。电厂运行在根据预定的准则选定电功率或是选定热功率,还在于调节不是靠相应控制系统选取的参数。

在机组运行期间,热功率是服从汽机功率的。这种运行方式也就是通常所称的跟踪模式。这种模式对于电厂是最灵活的模式,因为电网需求的变化可以由汽机控制系统直接改变蒸汽流量,而必须通过它的控制系统对这些功率变化做出反应。

汽机具有两种控制方式,一是基本方式调速器,二是高级控制方式。

有3种汽机控制模式及限制:①超速限制。当正常运行时,若汽机的转速超过预置的极限时,则积分蒸汽需求逐渐受限。若汽机转速到达更高一级整定值时,则汽机主汽阀关闭;②超加速限制。若发现加速度超过预置值时,则积分蒸汽需求量按预置速率逐渐降低。当加速度已降到可接受的数值时,在考虑到为操作员或卸载设备所给予的任何限制后,积分蒸汽需求量则回到正常调节动作所决定的方式;③操作员蒸汽需求量限制,操作员可要求限制蒸汽需求量。此限制可以置于-50%~105%蒸汽需求量之间。

汽机快速降负荷,在接收到来自定子冷却水系统保护系统的请求时,蒸汽需求量则逐渐受限。这些卸载请求,由硬线直通到基本方式调速器。当请求信号存在期间,快速下降的速率是200%FP/min。在汽机功率速降时,此信号是一个连续量,它给出一个连续的蒸汽需求量限制率。在速降时,此信号是周期性的,它给出一个较低的平均卸载率。

接受快速下降信号后,则切断自动负荷控制系统。当下降信号存在时,同时也禁止手动提升下插按钮。当快速下降工况结束后,机组可重新安全加载时,由操作员在控制盘上启动复位按钮,移去禁止信号。

1.2 蒸汽供应系统运行工况

功率阶跃或准阶跃变化通常是由电网事故启动的,而功率线性变化则是由操作员或控制作用(例如,由产生的降负荷信号)引进的,影响电厂机组改变功率的各种情况,可以由几个运行工况所包括,因为它们的幅度或改变速率包括了所有其他工况。

蒸汽供应系统控制通道可使得系统运行在这些工况下,满足机组运行。

1.2.1 稳态运行

根据合同规定,汽机负荷在15%~100%FP范围内。在稳定工况下,将汽机与电网连接,而所有控制器都工作在自动方式,必须能够运行,同时不会引起凝汽器蒸汽排放。

手动控制时,在0%~100%额定功率的所有各种负荷下,必须能够稳定运行。

而蒸发器和稳压器的水位控制、稳压器的压力控制,在15%FP以下,也要能够自动控制。

1.2.2 暂态运行

在自动工作方式时(15%~100%额定功率),蒸汽供应系统按合同规定必须能够适应下述正常运行暂态而不会引起冷却剂或二回路的安全阀或泄压阀打开。

冷凝器不排放。

蒸汽排放到凝汽器或除氧器。

1.2.3 控制系统的性能准则

1)控制系统性能的评价根据下面这些标准准则:稳定性和衰减;被控变量的变化范围;响应速度;运行裕度。

以上这些准则是相互影响的,给出控制系统和各种能影响机组的干扰间的区别,没有一个单一准则被认为是决定性的。一个或另一个准则可能更加重要并将决定系统的结构和整定值。它依赖于暂态过程和所考虑的控制系统,也依赖所涉及的过程。

2)控制系统性能准则:稳定性和衰减,不管在任何情况下,任何控制系统一定不能诱发不稳定的振荡。控制系统的稳定性是不同的相互依赖的准则间的折中选择(即必须均要满足稳定性)。

此外,多数控制系统表现出可能导致等幅振荡(极限环)的非线性,这种情况一定不能出现。如果确实发生了,极限环的振幅和频率一定要保持很低。这样可以减少对执行机构的磨损,减少设备的应力以及降低启动保护系统的风险。

极限环可能是由系统内在的物理现象及设备的缺陷引起的,也可能是控制系统本身的原因引起的。任何导致过度的或不适当的回路增益组合,可能产生不稳定性。

3)被控变量的超调的变化的大小,本节处理在暂态过程中支配被控变量极端变化的一些准则。这些变化必须严格分成两类:

① 超调:设定值变化时,被控变量能达到的最大值(最小值)就是超调。

② 干扰引起的变化:这些是被控变量由于干扰而不是设定值的改变所引起的变化。

为了避免系统可能达到某种联锁设定值以及特别是反应堆停堆设定值,必须对超调加以限制。当选择可以接受的超调时,必须考虑一定的裕度以容许预期的探测器和设定值调整的不精确性。

系统必须能足够快速地操作执行机构,以避免被控变量和它的设定值偏离太大。用一个例子来说明,比如优良的一次系统压力控制能够做到:

设定限制压力最大值,阻止了过量的蒸汽排出(安全阀动作),允许较低的设备设计压力,因而降低了造价。

设定限制压力最小值,给出堆芯DNB的极限裕度,因此增加了NSSS可靠性、灵活性甚至安全性等。

最后,应该记住的是关于执行机构本身的一些极限,应尽可能避免达到。例如,启动报警和闭锁棒运动的棒提升和下插极限;硼浓度的调整,可以用来避免达到这些极限值;阀门全开或全关,通常是设计不当或阀门特性不好的一种标志。

4)响应速度。随着干扰之后,被控变量或执行机构应该很快回到稳态值或稳态位置。由于下述理由,希望有一个较快的响应速度。

有时,需避免在低稳定性运行工况下或对设备产生过多磨损工况下(比如,让阀门过久停留在关闭状态),以及非正确运行工况(例如,蒸发器水位过高或过低)下过久运行。

某些控制参数必须对汽机控制,甚至对NSSS其他的控制系统引起的干扰能快速响应,并且限制被控变量偏离它的设定值。蒸发器水位控制就是这种情况,它必须总是保持给水和蒸汽流量之间的平衡,从而避免触发高水位及低水位的保护定值。

控制系统的响应速度一定要足够快,以保证机组所需的运行机动性,而不会触发保护动作和延长某些报警动作。

控制系统的协调调整是稳定性、被控变量变化和响应速度之间的折中。

时间上的快速响应总是导致一定程度的稳定性的丧失,如果此设定值是产生扰动的主要参量的话,则限制变化的大小是为了保证产生好的稳定性的折中协调;如果不是,则产生保证短时间响应的协调。

5)运行裕度。如前所述,NSSS控制系统最重要的任务之一是对输送给保护系统的主要NSSS参数提供一个最大可能的运行裕度。在评价机组运行机动性的潜力时,这些裕度必须要作为主要因素予以考虑。由于NSSS控制系统的主要功能是保证机组的可用性,控制系统的设定值在考虑到保护系统的保护定值以及良好的运行所要求的最小裕度才能决定。

2 控制参数在数字化分散控制系统中的改进

蒸汽供应系统在数字化分散控制中实现,采用先进数字技术完成过程控制。本文描述了几起在机组启动过程中比较典型的事例来介绍电站相关改进。

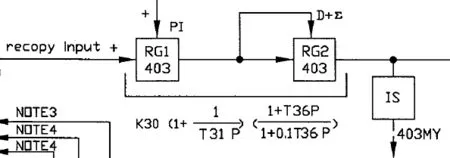

图1 传递函数Fig.1 Transfer function

2.1 多路输入选择(VOT3)算法参数优化

2013年初,机组热功率100%Pn,执行以5%Pn/min负荷线性变化试验,在降负荷过程中,蒸发器液位异常上升,最高至0.765m,操作员手动干预,以维持机组稳定,试验失败。

降负荷时,给水泵转速控制回路中由主蒸汽流量计算得出的汽、水差压设定值没有跟随蒸汽流量下降逐渐降低,进而导致给水泵处于高速运行,蒸发器液位持续上涨。汽、水差压设定值在试验中蒸汽流量下降至80%Pn后,一直维持在0.74MPa.a,直到机组负荷在低功率停留5 min后才恢复到当前蒸汽流量对应的汽、水差压设定值。

造成上述现象的原因是由于3台蒸发器蒸汽流量计算算法中2/3功能块(VOT3)中的MU(模拟量输出上限)值设置过小,瞬态工况。当3台蒸发器的蒸汽流量彼此偏差大于0.2%时,该功能块输出会保持上一时刻有效值。即在降负荷的过程中,到达80%Pn时,3台蒸发器蒸汽流量偏差大于0.2%,导致经过2/3功能块(VOT3)后的蒸汽流量输出信号一直保持80%Pn对应的蒸汽流量值的76%,直至机组到达17%Pn且稳定5min后,3台蒸发器蒸汽流量偏差小于0.2%,2/3功能块(VOT3)输出才恢复为当前的蒸汽流量值的17%。

降负荷时蒸发器蒸汽流量偏差大于0.2%,属于正常范围内的仪表偏差。因此,为满足工艺要求,修改了3台蒸发器蒸汽流量2/3功能块(VOT3)中的MU(模拟量输出上限)值,根据实际蒸汽流量量程放大63倍。在随后试验中,电站机组再次执行5%Pn/min负荷线性变化试验,试验满足要求。

2.2 蒸汽发生器水位主调问题解决方案

蒸汽发生器水位调节器为PID形式,传递函数如下:

由两个组件构成:一个PI(403RG1)组件和一个PD(403RG2)组件串联。

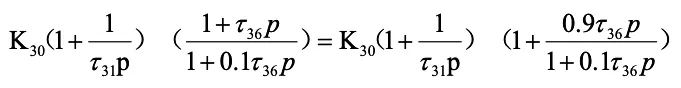

表1 AMAM模块参数设置Table 1 AMAM module parameter settings

参数K 30 = 1,T31 = 15,微分增益为9。当调节系统由手动切自动时,如果液位有偏差,即使很小,经过403RG2微分作用,会对调节系统输出出现扰动。

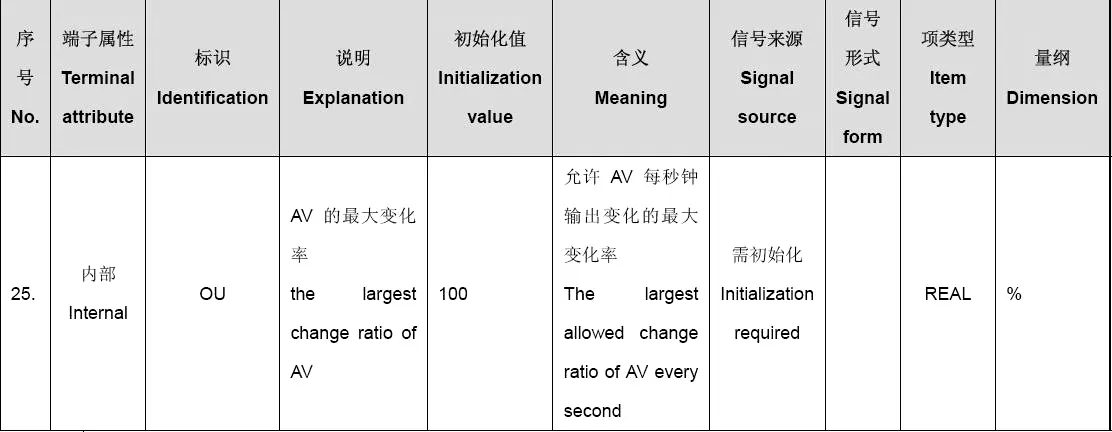

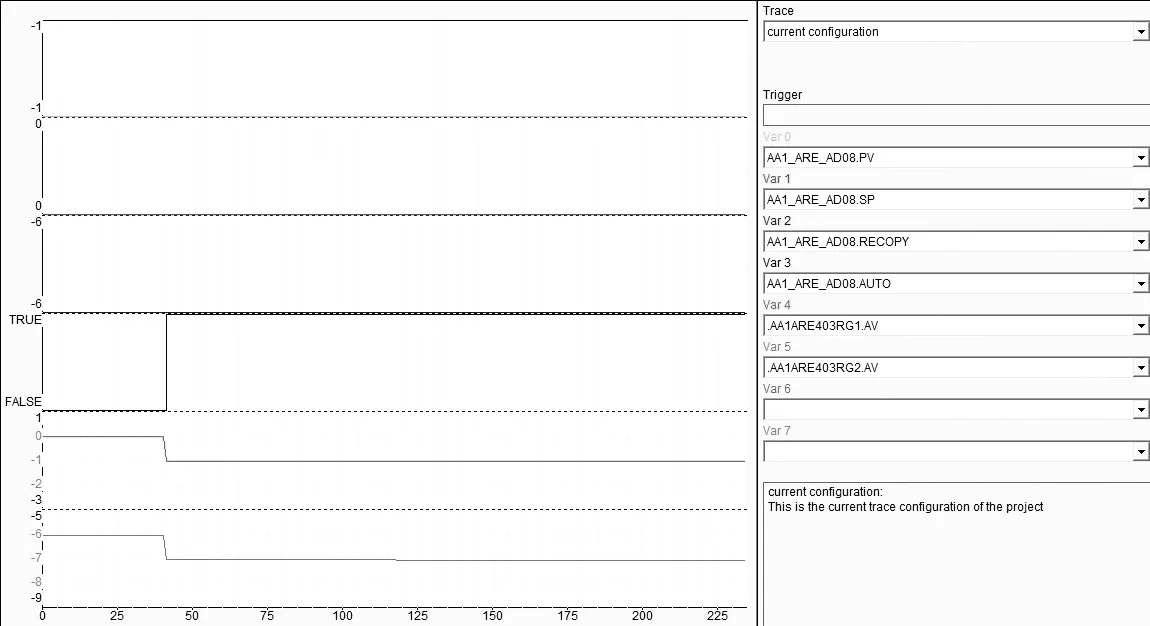

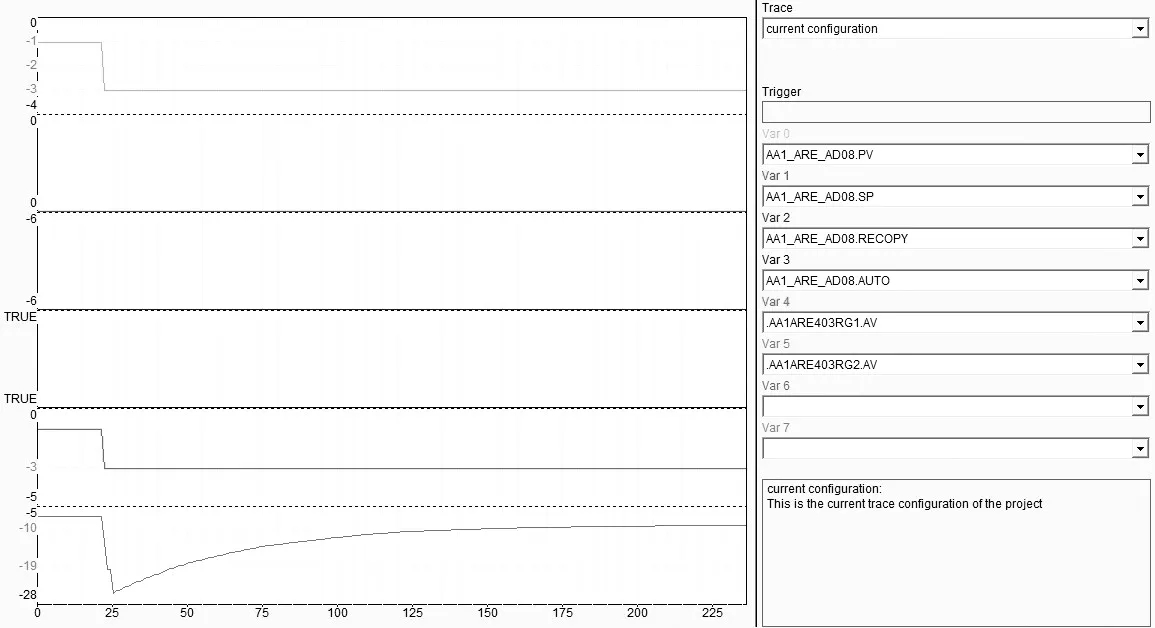

按照传递函数会有如下情况:当水位控制投自动时,如果水位有1%偏差,403RG1的输出将变化1,由于微分环节放大9倍,403RG2的输出将变化10,将有10%的开度变化,如图2。

图2 水位扰动时序图Fig.2 Time sequence diagram of water level disturbance

出现扰动的主要原因是在手动投自动时微分立刻起作用,而微分的增益是9,所以即使有1%的水位偏差(0.036m),扰动也会非常大。为消除这部分扰动,增加手/自动切换组态,即在手动切自动瞬间,将微分时间设为0,投入自动后,延时1s将微分时间改为13.5。这样既不影响自动状态下的微分控制,又可以消除切自动瞬间出现的扰动。

试验结果如图3。当存在1%的偏差投自动时,主调输出在-6的基础上仅变化1,达到-7,基本无扰。

图3 在1%的偏差投自动Fig.3 Automatically cast at 1% deviation

如图4,控制器自动后偏差由-1变化-3,主调输出在-7的基础上由微分引发迅速响应,曲线与理想值基本一致。

图4 优化时序图Fig.4 Optimization timing diagram

2.3 闭环控制单元OU参数设置问题

组态中,PID控制器采取PID模块串联AMAM模块的形式。

其中,PID模块与AMAM模块均有一个OU参数对输出的变化率进行限制,模块的变化率最大值=(OU)/100×量程。

在目前的组态中,PID模块和AMAM模块的OU参数均为2.5,也就是说输出每秒钟变化量小于量程的2.5%。该设置对控制有以下影响:

对于需要快速响应的控制器,限制了控制器的响应速度。

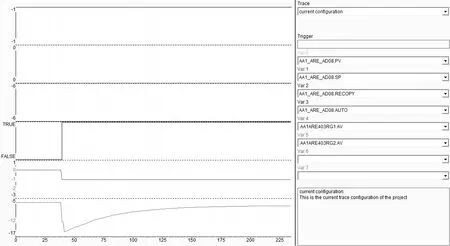

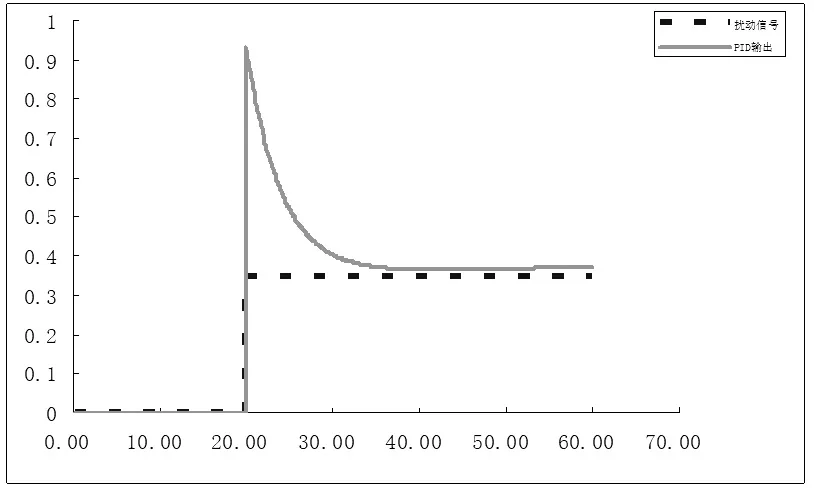

以稳压器压力控制系统为例:在受到+0.25MPa的扰动时,其响应如图5。

图5 稳压器压力响应时序图Fig.5 Regulator pressure response timing diagram

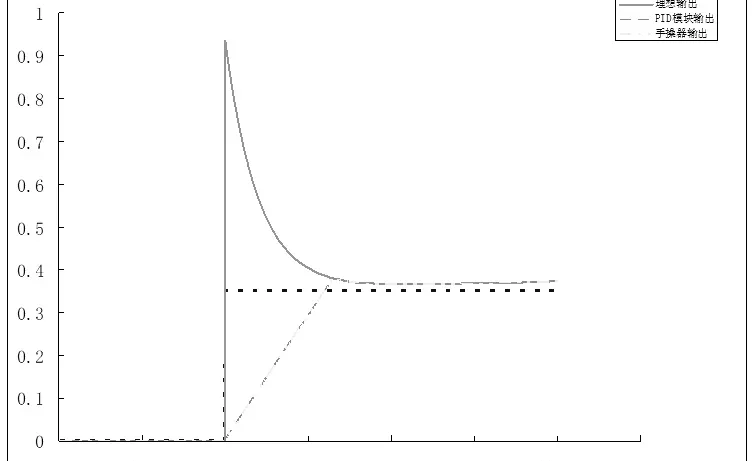

但是由于OU参数影响,不仅导致输出延迟10s以上,而且导致微分作用效果被忽略。

两者对比结果如图6。

图6 两者对比结果Fig.6 Comparison results between the two

根据OU参数的作用原理和实际操作习惯,修改:

对于PID模块,其OU参数应设置为100,即对PID运算的结果不带任何延迟的输出。

对于AMAM模块,如果模块为串级控制的主控制器,则设置其值为30~50。

3 结束语

蒸汽供应系统控制系统是保证电厂安全、稳定运行的重要系统。其自动投入率保证了机组稳定运行,减轻了操作员负担。本文总结了在机组启动过程中调试的经验,供后续机组参考。通过对自动控制调试过程出现的问题进行详细描述,对电厂运行、维修等领域人才的培养具有一定的参考价值。

本文介绍的相关参数优化和改进方法,后续应用于其他机组启动瞬态试验,取得了非常显著的效果,缩短了启动瞬态试验时间,取得了一定经济效益。