微流体惯性开关用液态金属的精密操控与封装*

2022-08-30商二威

刘 瑞,商二威,谢 晋,刘 禹,熊 壮,唐 彬

(1.江南大学 机械工程学院,江苏 无锡 214122; 2.中国工程物理研究院 电子工程研究所,四川 绵阳 621900)

0 引 言

微流体惯性开关作为一种优异的加速度传感器和执行器,具有集成度高、体积小、低功耗甚至无功耗等优势[1,2],其原型系统广泛应用于航空航天、安全气囊、医疗仪器等领域[3]。其主要工作原理是,当基底液滴槽内的导电液滴所受惯性力(或加速度)达到阀门预设值,导电液滴在基底微通道内运动至覆盖两固定电极,形成闭环开关导通。

常见的微流体惯性开关主要采用具有较高表面张力和导电性能的水银作为金属导电液。然而,汞在常温下即可蒸发,容易通过呼吸吸入人体造成慢性中毒,且会对环境造成污染。为改善这一情况,Shen T等人首次提出采用镓铟合金作为自动恢复惯性开关的导电液滴[4]。刘军山等人提出在镓基液滴外包覆石墨烯,可以避免镓基合金氧化层的粘附[5]。在这些基础上,本文选择了环保无毒的镓铟锡合金作为微流体惯性开关的导电液,探究相关液滴的工艺过程。

微流体惯性开关常采用微通道加工、电极沉淀、液态金属摄入与密封的制作流程,其中导电液滴摄入体积会影响开关阈值[6]。刘婷婷通过特定计算得出,液滴体积变化±20 %时,阈值波动11.79 %和-8.76 %,并采用基底变截面的设计,预留微通道空间用于液滴体积的修调[7]。由于液态金属具有很好的内聚力,常采用薄片切割的方法控制水银液滴的大小[8],但此方法不适合量产且存在一定误差。本文致力于解决液态金属微量摄入不稳定这一问题,通过气动式撞针阀进行液态金属的摄入,并采用直书写3D打印的方法涂覆紫外(UV)光固化胶粘结盖板,实现液态金属的精密操控与微流体惯性开关的封装。

1 阈值分析与阈值影响因素

1.1 微流体惯性开关液态金属

镓铟锡合金无毒且性能优异,在多种领域中被视为汞的替代品。本文采用镓铟锡作为金属导电液,用于两个固定电极的连通。然而,镓在空气中易氧化,当氧气体积分数达到1×10-6时,液滴表面会形成氧化镓薄膜[9]。氧化膜改变了液滴的表面形态、导电性能、表面张力及黏附性等,流动时易出现粘滞现象[10],直接影响开关的阈值与响应稳定,所以本文涉及镓铟锡的试验均在低氧环境中进行。

对于已经形成的氧化膜,可以利用稀盐酸清洗有效去除。氧化物与盐酸生成氯化物和水,而氯化物中氯化铟(InCl3)提供了最大的吉布斯自由能还原,导致氯化镓被铟原子还原,InCl3在表面占主导地位[11],液滴恢复流动性能。

1.2 微流体惯性开关基底与盖板

本文采用聚甲基丙烯酸甲酯(polymethyl methacrylate,PMMA)作为微流体惯性开关的基底与盖板,利用非溶剂诱导相分离的原理,制备具有高疏液性能的PMMA-SiO2表面涂层,将镓铟锡液滴的接触角从135°提升至158.8°。

1.3 微流体惯性开关的阈值分析

基于蔺怡等人在微通道内液滴流动性能方面的研究结果,通过对金属液滴通过阀门时临界状态的毛细管力分析,建立Young-Laplace方程得到金属液滴通过阀门所需的加速度阈值[12]

(1)

式中V1=2VW1/(W1+W2),θ1=min{θA+β2,180°};ρ,γ,C分别为液态金属密度、表面张力系数、表面粗糙度系数;θA/R分别为液滴与壁面的前进/后退接触角。由计算公式可知,阀门宽度W1,微流道深度h,微通道的扩张角β均会影响阈值大小;除此之外,金属液滴的体积V不仅会对阈值产生影响,也是造成设计值与实际值误差的主要因素。

根据表1的参数,通过式(1)计算得到解析计算阈值为27.35 g,为实现液滴体积偏差对于阈值的误差影响小于1 %,需保证金属液滴摄入范围为0.096 7~0.104 5 μL,即液滴目标摄入体积约为0.1 μL×(1±3.9 %)。

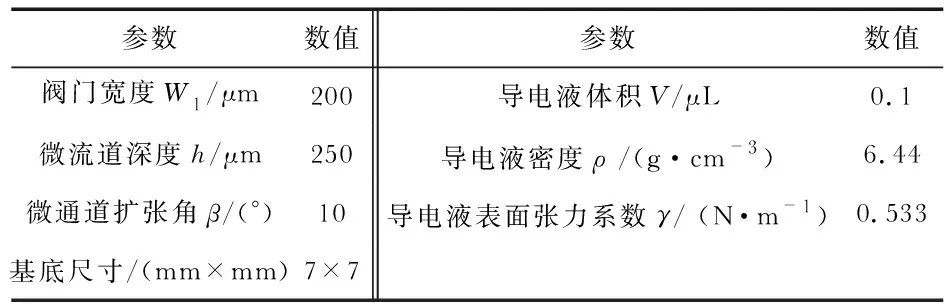

表1 微流体惯性开关参数

2 微流体惯性开关封装工艺设计

为抑制镓铟锡合金的氧化,搭建无氧试验环境,将0.5 mol/L[13]稀盐酸浸泡清洗后的镓铟锡合金在水氧浓度均小于0.1×10-6的氩气手套箱内进行摄入和密封。

2.1 液态金属操控

在微流体惯性开关的研制中,稳定且精准地摄入液态金属一直是试验的难点与重点,本文在手套箱内搭建撞针阀系统,此设备为气动式可调节的模块化胶阀,可将微量液态金属精密喷射至基底。撞针阀能够提供良好的控制以及较小残余量,实现目标液滴精确且稳定的摄入。

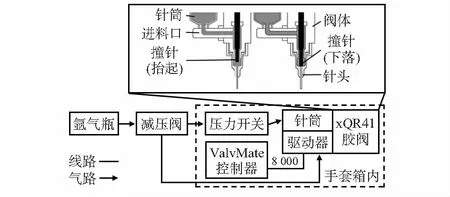

当具有一定输入气压时,撞针阀活塞和撞针将从位于专用针头内的底座抬起,以使液态金属通过针头流出。完成周期后,气压耗尽,活塞弹簧会使撞针归位至点胶针头处,阻断流体流出(如图1所示)。液态金属摄入量取决于撞针行程、输入气压、开阀时间、点胶针头尺寸及流体粘度等因素。

图1 撞针阀系统与撞针阀原理

2.2 液态金属封装

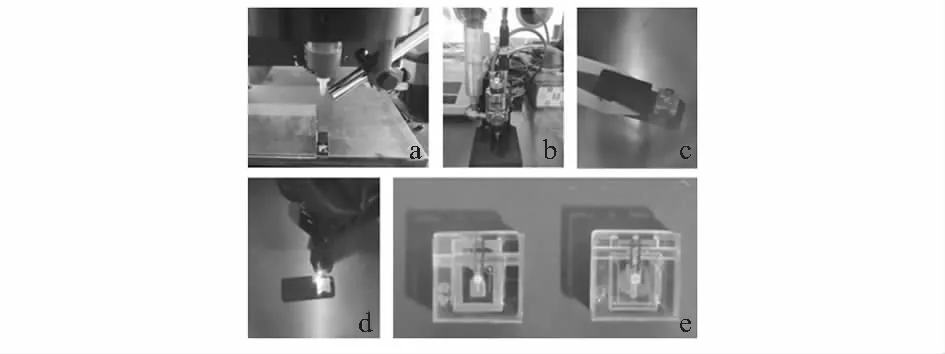

本文设计的微流体惯性开关封通过图2的封装工艺流程:a.手套箱外通过直书写3D打的印方法涂覆UV固化胶;b.手套箱内通过撞针阀系统进行液态金属摄入;c.盖板对接与d.UV光固密封;e.完成的封装样品。

图2 微流体惯性开关封装工艺流程

试验采用SEAYU 3108UV胶,相比于手动涂胶的方法,直书写通过对打印气压、运动速度、针尖与基底距离等参数的调控,实现更加稳定的线条与合理的涂覆量,避免胶量过多溢出堵塞流道或过少渗入空气,有效地提高密封性能。

直书写又称直接墨水书写(direct ink writing,DIW),作为重要的增材制造技术,在电子微器件、生物医疗等领域都有广泛应用。其主要系统构成包括三维运动平台、墨水挤出喷嘴及具有一定流变性能的打印材料[14],通过软件规划运动路径,匹配打印参数,可实现特定图案沉积,非常适用于胶体成型。

3 试验结果

3.1 液滴摄入试验

采用撞针阀摄取液滴的试验中,常用摄入量小于1 μL,所以选择最小可读性为0.01 mg的半微量电子天平进行结果表征。每组数据以连续5个液滴的体积均值作为试验结果。

3.1.1 单因素变量对摄入体积的影响

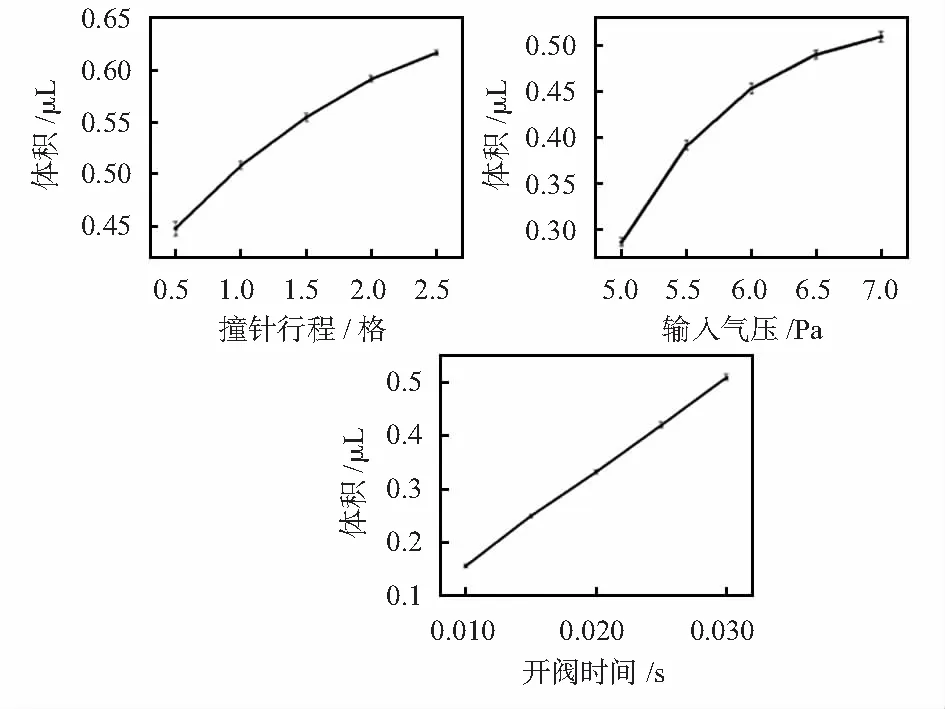

如图3所示,通过控制变量试验得出:液滴体积与三个参数之间均呈正相关关系。这是由于撞针行程越大,抬针后形成的空隙则可补充更多液态金属;而输入气压越大导致喷射速度加快;开阀时间越长,气压驱动下挤出的液滴量也随之增大。

图3 液滴体积与撞针行程、输入气压、开阀时间的关系

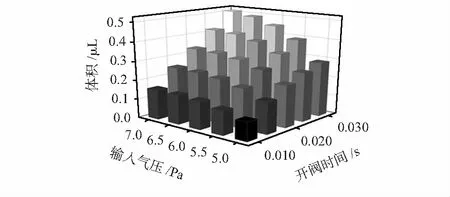

根据试验经验,在手套箱内不便调整撞针阀旋钮,且存在调控误差。所以,试验中选择固定撞针行程,调整输入气压与开阀时间,以达到目标摄入量。由图4可知,通过调整两个变量可以实现0.1μL以上液滴的稳定摄入。

图4 液滴体积与输入气压和开阀时间的关系

3.1.2 摄入体积三因素正交试验

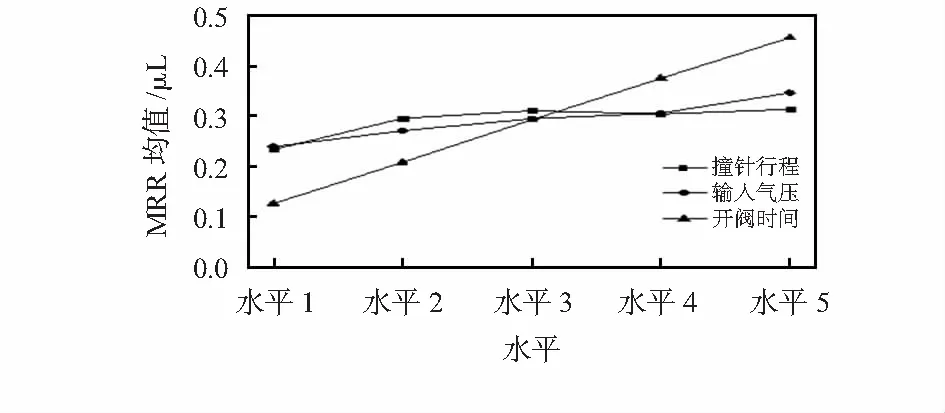

单因素试验确定摄入体积与各个参数的关系后,在撞针行程0.5~2.5格、输入气压5~7 Pa,开阀时间0.01~0.03 s的参数范围内,设计三因素五水平正交试验研究不同参数对摄入体积的影响程度。

极差越大,说明该变量对于液滴摄入量的影响越大,根据图5正交试验结果可知,各因素对液滴摄入体积的影响程度为:开阀时间>输入气压>撞针行程。为了快捷准确地实现目标摄入体积,完成参数修调,根据正交试验结果采取固定撞针行程,以开阀时间作为粗调,后采用输入气压进行微调。

图5 正交试验结果

3.1.3 目标液滴体积摄入试验

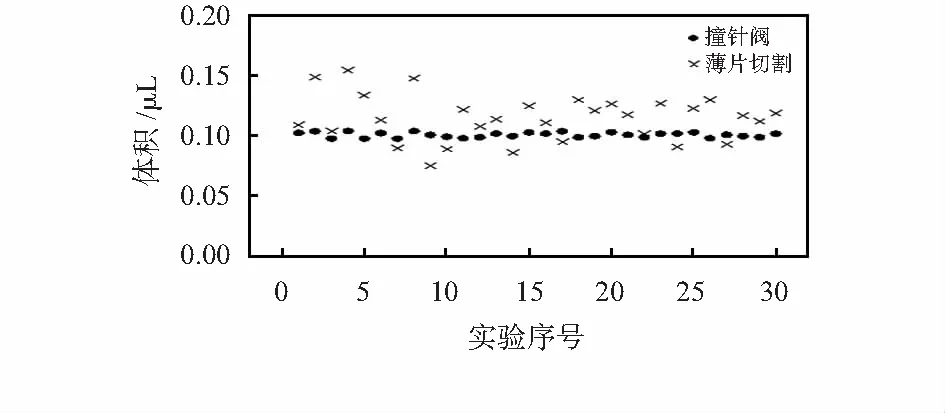

根据开关阈值的不同,液态金属的体积需求也各不相同,所以通过修改控制参数实现金属液滴的精密操控十分重要。对比文献中薄片切割获取液滴的方法,撞针阀系统明显提高摄入效率和成功率,同时将稳定性能提高约10倍(±30 %提高至±3 %)。试验最终实现体积0.1 μL金属液滴的精确摄入,重复误差小于±3 %。理论上,此时液滴体积对于阈值的误差影响为-0.89 %~0.71 %。如图6所示,为二种获取液滴方法对比。

图6 液滴获取方法对比

3.2 阈值测试试验

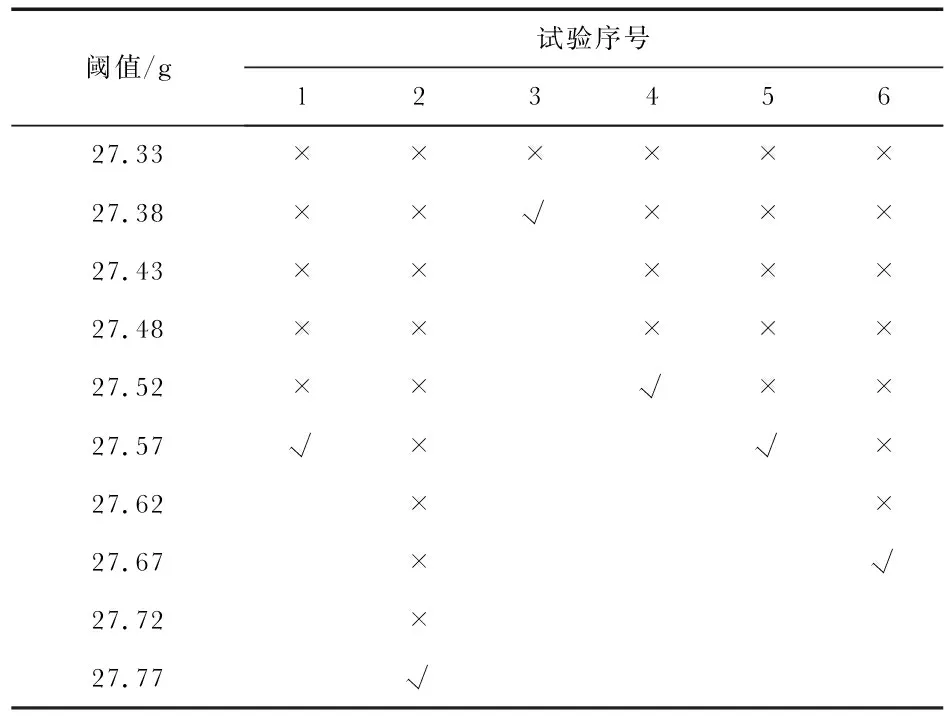

在旋转平台上安装固定夹具(如图7所示),设定转速计算离心力,用于微流体惯性开关的阈值检测。试验中增加离心力,观测液滴是否经微流道抵达固定电极,不断逼近调整获得阈值,选择临界范围的中间值作为最终结果。

图7 微流体惯性开关测试平台

由检测得出,液滴体积在0.101μL×(1±3 %)范围内,开关阈值均值为27.61g,波动范围为-0.75 %~0.69 %,满足1 %的误差范围。说明液态金属的精密操控降低了导电液体积对于阈值的误差影响,提高了开关稳定性能。测试结果如表2所示。

表2 微流体惯性开关阈值测试结果

4 结 论

本文采用镓铟锡合金作为导电液滴,研究微流体惯性开关的液态金属精密操控与封装工艺。重点优化液滴摄入的准确性与稳定性,降低导电液滴体积误差对于开关阈值的影响。1)通过气动式撞针阀将液态金属摄入微流道,实现最小体积为0.1μL液滴的稳定摄取,误差范围小于±3 %。2)通过优化液态金属的操控,实现镓铟锡微流体开关阈值误差范围小于0.75 %。3)通过直书写3D打印的方法实现了UV胶在引胶凹槽内定位定量涂覆,并在手套箱内完成了盖板对接与UV光固化,实现了微流体惯性开关的精确封装。试验结果表明,通过撞针阀系统与直书写3D打印结合的方法,可以完成液态金属的精密操控与封装,实现微流体惯性开关的工艺优化,可为后续研究与自动化集成提供参考和技术支持。