含酸性溶解气的气液两相流管道流致腐蚀模拟

2022-08-30陈一鸣董美王博刘宏达汪星彤

陈一鸣,董美,王博,刘宏达,汪星彤

(1.辽宁石油化工大学 石油天然气工程学院,辽宁 抚顺 113001;2.里贾纳大学 工程与应用科学学院,萨斯喀彻温省里贾纳市 SK S4S 0A2,加拿大)

管道运输因其良好的经济性和安全性成为石油天然气行业重要的运输方式之一[1-2]。管道输送的流体并不是单相介质,通常会伴有酸性溶解气和水相等两相或者多相介质[3],而酸性溶解气和水相的存在会为管道发生内腐蚀提供腐蚀环境[4-6]。根据文献资料可知[7],未经脱水处理的管道内局部含水率可高达90%,因此,任何适用于单相介质的管道腐蚀模型都不能准确地描述管道内部腐蚀的真实情况,建模分析结果也不能充分再现内部发生腐蚀的过程和准确预测管道发生腐蚀的位置。

目前,大多数公布的管道内部腐蚀模型主要适用于单一水环境或者油-水乳液环境[8-9],即输水管道或者输油管道,但很少有研究人员尝试研究气液两相流的腐蚀规律[10-12],然而输液管道的腐蚀机理与输气管道又存在明显的差异[13-15]。由于输液管道内流体流速较低,流动流型较为简单,因此建模和计算过程较易实现,但是输气管道内部流体流速普遍较高,管内流型多变,因此建模和求解过程较难实现。随着计算机技术的发展,利用计算流体力学理论建立腐蚀模型来预测输气管道气液两相流的腐蚀特性是一种较好的研究方式。含酸性溶解气的气液两相流管道发生腐蚀的情况较为复杂,主要包括2 个方面,一是酸性溶解气的电化学腐蚀,二是流体的冲刷腐蚀。电化学腐蚀的产生是由于金属因失去电子而被氧化的过程,而冲刷腐蚀的产生是由于金属表面上的物理冲击造成了机械损伤而引起的腐蚀增加。当管道发生电化学腐蚀之后,由于后续高速流体的冲击作用,导致腐蚀加速和失效风险增加的过程称为流动辅助腐蚀,简称流致腐蚀(Flow-Assisted Corrosion,FAC)[16-17]。Islam等[18]指出,FAC 对管道材料的腐蚀和失效有很大影响,这是因为高速流体流动产生的剪应力会破坏金属自身及其表面的电化学腐蚀保护膜,进而加速管道的局部腐蚀过程[19-20],特别是在弯头、异径管和T 形管等特殊位置。因此,要想充分了解和定位天然气输送管道发生内腐蚀的位置,需要对管道进行FAC 分析。

本文利用计算流体力学模型研究气液两相流天然气管线内的水润湿条件,即电化学腐蚀情况,并考虑不同流速、弯管角度对壁面剪切力的影响,即冲刷腐蚀情况,通过结合输气管道电化学腐蚀情况与冲刷腐蚀现象来研究天然气管道的FAC 情况,进而为天然气管道的安全提供理论依据。

1 数学模型

1.1 湍流模型

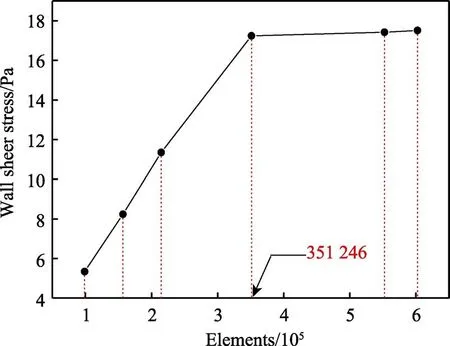

管道内流体为湍流流动,为提高计算精度,采用适用于大曲率内部流动的k-w模型对流体进行计算,求解方程见式(1)—(5)。

式中:ρ为流体密度,kg/m3;u为流体速度,m/s;t为时间,s;k为湍动能,J;ω为湍动能耗散率;σk与σω为k与ω对应的湍流Prandtl 数;μ为流体动力黏度,Pa·s;μt为湍动流体动力黏度,Pa·s;α*为湍流黏度系数;Γk与Γω为有效扩散率项;Gk为速度梯度产生项,J;Gω为耗散率产生项;Yk与Yω为湍流扩散项。

1.2 多相流模型

管道内流体为气水两相流动,并且水中溶解非饱和状态的CO2。为了准确地模拟管道内的多相流动,运用ANSYS Fluent 中的Volume of Fluid(VOF)模型进行求解和计算。

1)体积分数方程。由于计算过程中涉及气液两相流动,因此通过动量方程对流域内流体体积分数进行跟踪,其相间界面的跟踪通过相体积分数的连续性方程获得。求解方程为:

式中:keff为有效热导率,其数值相间共享;Sh为辐射及其他体积热源;Eq为基于q相比热与温度得到的能量。

2 方法

2.1 模型及参数设定

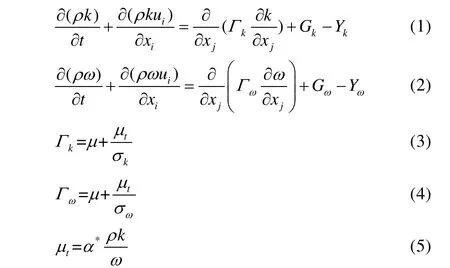

考虑天然气管道的实际工况,管道中的流体为气水两相流,CO2溶解在水中未达到饱和[21]。如图1 所示,设定2 种管道运行工况,分别为向上倾斜管道(Case 1)和向下倾斜管道(Case 2)。其中,管道直径为300 mm,有效长度为5 000 mm,向上、向下倾斜角度均为30°。设定管内流体流速为0.5、1、2、3 m/s,气液体积百分比为1∶9、3∶7、5∶5、7∶3、9∶1,温度为20 ℃,操作压力为3 MPa[10]。

图1 几何模型Fig.1 Geometric model

2.2 网格划分和检验

管道网格使用ANSYS ICEM 软件生成,选择高质量的结构化网格对模型进行划分。网格划分结果,如图2 所示。

图2 网格划分Fig.2 Meshing

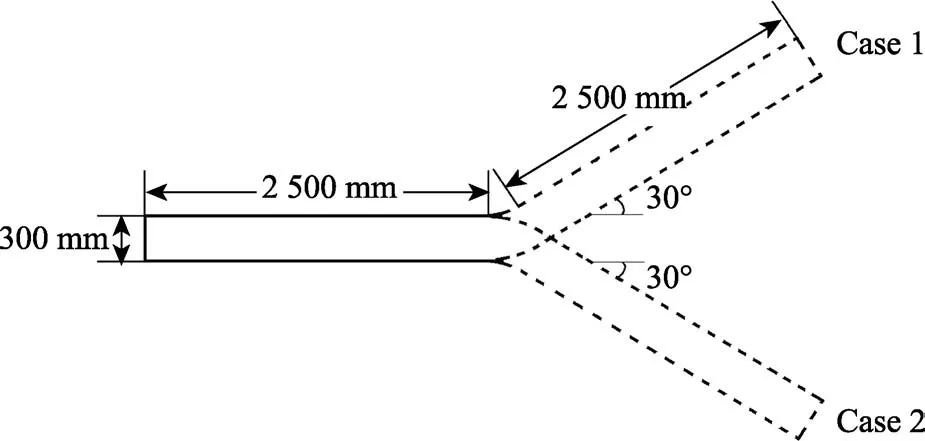

为获取足够的网格密度来保障计算精度,对网格进行独立性检验。选取壁面剪应力为分析指标,模拟条件是流体流速为0.2 m/s、气液比为5∶5,结果如图3 所示。可以看出,当网格数小于351 246 时,壁面剪应力未达到最大值,而大于此网格数的计算结果大致相同。因此,选择此网格密度为CFD 模拟的最佳网格参数。

图3 网格独立性验证Fig.3 Grid independence verification

2.3 初始及边界条件

运用ANSYS FLUENT 20.0 软件进行仿真和计算。在模拟计算过程中,流体为瞬态流动,温度波动对流体流动的影响忽略不计,不考虑相变与相间传质[22]。假定管道壁处的流体停滞,运用标准壁面函数对其进行定义。管道入口设置速度入口边界,管道出口设置压力出口边界,壁面设置标准壁面边界。松弛量变量均设为0.3,离散方式选择二阶迎风模式进行计算。瞬态仿真过程包括200 个时间步,时间步长0.05,每个时间步内进行100 次迭代。

3 结果与分析

3.1 电化学腐蚀

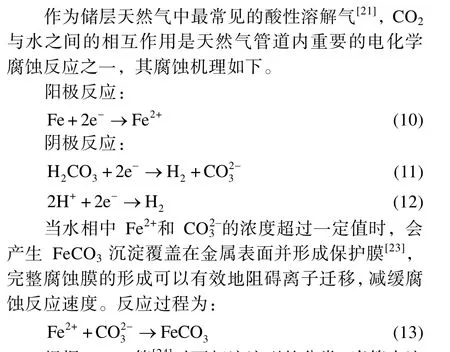

3.1.1 腐蚀机理

根据Baker 等[24]对两相流流型的分类,当管内流速较低时,管内流型以分层流为主,此时管道的底部会被水相润湿,因此管道底部的电化学腐蚀情况较为严重;当管内流速较高时,管道流型将出现波浪流、段塞流等不稳定流动状态,管内流体波动变得十分剧烈,此时不仅管道底部会发生严重的电化学腐蚀,而且管道的其他部位也会发生电化学腐蚀。因此,管道电化学腐蚀现象与水相润湿条件密切相关,要想得到准确的电化学腐蚀区域,对管道内水相的积聚位置分析尤为重要。

3.1.2 积聚水相分析

根据已有文献可知[25],管道内水相主要存在2种状态,一是积聚状态,二是离散状态。积聚水相的存在会对管道壁面产生严重的水润湿效应,从而为电化学腐蚀提供良好的腐蚀环境,而离散水相则不会引起腐蚀反应[26]。因此,在预测管道内腐蚀时,要对管道积聚水相和离散水相分布进行准确地判断。

3.1.2.1 上倾斜管流型

图4 显示了流体流速和含水率对上倾30°斜管流型水相体积分数的影响。可以看出,天然气管道内流体的流动方式主要取决于流速和含水率。在较低的流速条件下,如图4a 和图4b 所示,由于重力作用管道底部始终被水相所覆盖,特别是弯头位置;当流速恒定时,随着含水率的增加,积聚水相的厚度逐渐加大且弯管前、后的直管段积聚水相有向弯管处聚集的趋势。在较高的流速条件下,如图4c 所示,低含水率(10%和30%)管道底部的积聚水相厚度逐渐减小,弯管前、后的直管段积聚水相甚至完全消失,积聚水相逐渐由积聚状态转化为离散状态,离散后的水相弥散在管道内部;而高含水率(50%、70%和90%)管道内部虽然也有部分水相发生了离散现象,但该现象并不明显,管道底部仍然积聚大量的水相。当流体流速进一步增加时,如图4d 所示,低含水率(10%和30%)管道内的离散现象被进一步加剧,弯管前、后直管内的积聚水相厚度进一步减小,但是弯管处的积聚水相厚度逐渐增加且高于前、后的直管段;而在高含水率管道内,与之前的研究结论类似,管道内积聚水相的离散现象并不明显,管道底部仍有大量积聚水相存在。由于管道发生腐蚀的先决条件是管内壁的水润湿性,管道底部积聚水相越多,管道发生内腐蚀的风险就越高,因此高流速低含水率的倾斜管的弯头处是主要的腐蚀区域。

图4 流体流速和含水率对上倾30°斜管流型水相体积分数的影响Fig.4 Effect of fluid velocity and water content on the volume fraction of water phase in a 30° upwardly inclined pipeline

3.1.2.2 下倾斜管流型

图5 显示了流体流速和含水率对下倾30°斜管流型水相体积分数的影响。可以看出,在较低的流速条件下,如图5a 和图5b 所示,无论是低含水率管道还是高含水率管道,水相均在弯管及弯管前、后直管段的底部出现明显的积聚现象,并且随着含水率的增加,管道底部积聚水相的厚度逐渐增大,即在低流速的条件下,气液混输的下倾管道内均会发生严重的电化学腐蚀。在较高的流速条件下,如图5c 所示,低含水率(10%和30%)管道底部的积聚水相逐渐发生离散效应,管道底部积聚水相的厚度明显较小,即低含水率下倾气液混输管道随流体流速的增加,管道电化学腐蚀现象有所改善;但是对于高含水率(50%、70%和90%)管道,积聚水相的离散作用较小,管道内部仍然会发生严重的电化学腐蚀。当流速进一步增加时,如图5d 所示,低含水率(10%)管道底部的积聚水相全部转化为离散水相,水相不再积聚在管道底部,因此管道内部的电化学腐蚀情况得到了最大程度的改善;但是高含水率(50%、70%和90%)管道内的积聚水相影响较小,仍有大量的水相积聚在管道底部。

图5 流体流速和含水率对下倾30°斜管流型中水相体积分数的影响Fig.5 Effect of of fluid velocity and water content on the volume fraction of water phase in a 30° downwardly inclined pipeline

3.2 冲刷腐蚀

含酸性溶解气的输气管道除电化学腐蚀外,还会受到高速流体的冲刷腐蚀。虽然管道内壁所产生的电化学腐蚀产物膜在一定程度上可以阻碍后续流体的腐蚀作用,但是由于高速流体的冲刷腐蚀会导致腐蚀产物膜脱落,从而加速腐蚀速率[27]。影响冲刷腐蚀最重要的因素是壁面剪切力的分布和大小,为了研究管道发生冲刷腐蚀,对管道内部的壁面剪切力进行分析。

3.2.1 壁面剪切力分析

图6 显示了流体流速对壁面剪切应力的影响,模拟条件为气液比7∶3(含水率为30%)的上倾30°和下倾30°斜管流型。可以看出,对于上倾斜管流型,随着流体流速的增加,壁面剪切力逐渐增大且影响面积存在向上延伸的趋势,但不同流体流速条件下的壁面剪切力分布存在着明显的差异;当流体流速较低时,壁面剪切力主要集中在弯管及弯管前直管段的底部;当流体流速较高时,壁面剪切力则主要集中在弯管及弯管后直管段的底部。对于下倾斜管流型,随着流体流速的增加,壁面剪切力逐渐增大且影响面积近似保持不变,无论低流速流体还是高流速流体,壁面剪切力均集中在弯管及弯管后直管段的顶部。

图6 流体流速对壁面剪切应力的影响Fig.6 Effect of fluid velocity on wall shear stress

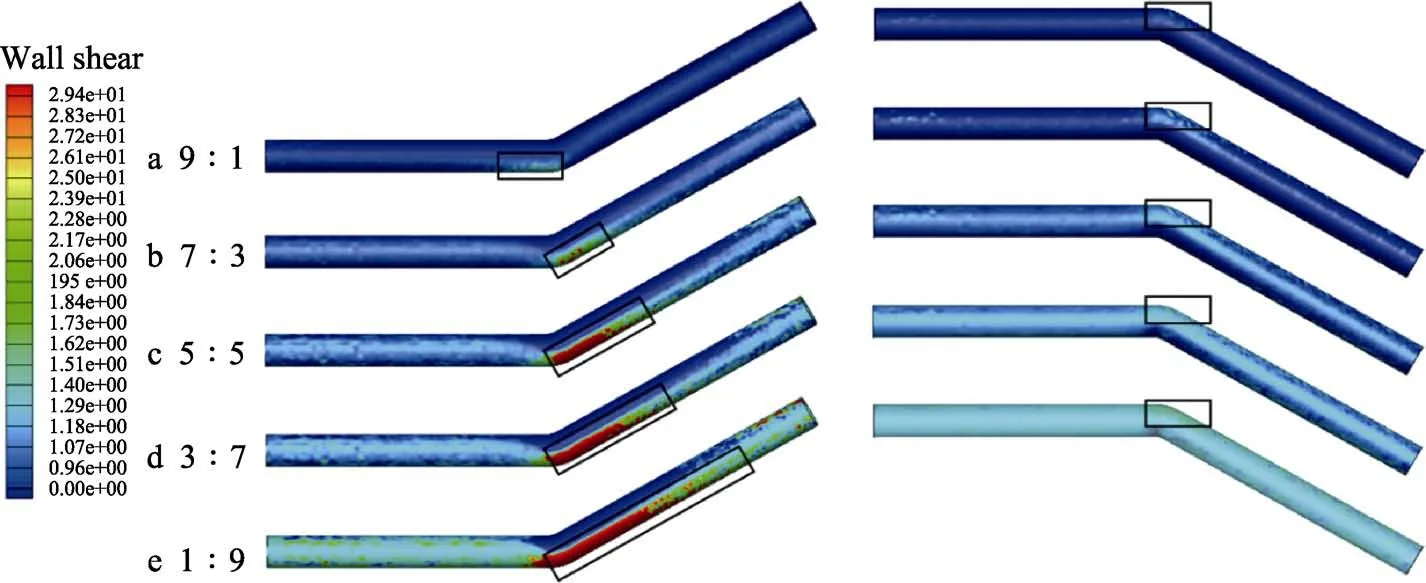

图7 显示了含水率对壁面剪切应力的影响,模拟条件是流速为3 m/s 的上倾30°和下倾30°斜管流型。可以看出,相同条件下,上倾斜管流型的壁面剪切力远大于下倾斜管流型。对于上倾斜管流型,当含水率较小时,壁面剪切力主要集中在弯管的底部;当含水率较大时,壁面剪切力的集中区域逐渐由弯管底部向弯管后直管段延伸且影响面积逐渐增大。对于下倾斜管流型,随着弯管角度的增加,壁面剪切力逐渐增大且影响面积近似保持不变,无论低含水率还是高含水率,壁面剪切力均集中在弯管及弯管后直管段的顶部。

图7 含水率对壁面剪切应力的影响Fig.7 Effect of water content on wall shear stress

图8 显示了弯曲角度对壁面剪切应力的影响,模拟条件是流速为3 m/s、气液比为7∶3 的上倾和下倾斜管流型。可以看出,相同条件下,上倾斜管流型的壁面剪切力远大于下倾斜管流型。对于上倾斜管流型,当弯管角度较小时,壁面剪切力主要集中在弯管的底部;当弯管角度较大时,壁面剪切力逐渐向弯管后的直管段延伸且影响区域遍布管道周身。对于下倾斜管流型,随着弯管角度的增加,壁面剪切力的大小和影响面积均逐渐增大;当弯管角度较小时,壁面剪切力主要集中在弯管顶部;当弯管角度较大时,壁面剪切力主要集中在弯管顶部和下倾管顶部。

图8 弯曲角度对壁面剪切应力的影响Fig.8 Effect of bending angle on wall shear stress

3.2.2 缺陷处的局部腐蚀

管道发生电化学腐蚀的产物膜可以在一定程度上保护管道的后续腐蚀,但如前文分析,积聚水相的位置与最大剪切力的位置均在弯管附近,因此积聚水相的存在不仅会影响电化学腐蚀,还会影响壁面剪切力的分布。当管道在积水位置发生电化学腐蚀后,由于高速流体的冲刷腐蚀很容易造成局部腐蚀缺陷,而局部腐蚀是造成管道泄露穿孔的重要原因,因此有必要对缺陷处的流场及壁面剪切力进行分析。管道的腐蚀缺陷模型,如图9 所示,其中凹坑直径为1.0 mm。

图9 管道腐蚀缺陷模型Fig.9 Pipeline corrosion defect model

管道腐蚀凹坑内的流场分布,如图10 所示。可以看出,流体在腐蚀凹坑处呈环状流动,凹坑右侧壁面与流体方向垂直,主要受流体的冲击作用;而凹坑左侧壁面与流体流动方向平行,主要受流体的剪切应力作用。从图中还可以看出,凹坑左侧的壁面剪切力要远大于凹坑右侧,因此凹坑左侧腐蚀产物膜的破坏更严重[18,28]。

图10 管道腐蚀凹坑内流场分布云图Fig.10 Cloud map of flow field distribution in pipeline corrosion pit

此外,壁面剪切力不仅会造成产物膜脱落,还会加速流体内介质的传输速度。在高压天然气管道中,管内水中通常会存在许多气泡,而当流体流过凹坑时,由于局部压力的变化和壁面剪切力的作用下,气泡往往会从水中逸出造成空蚀,加速局部腐蚀过程。气泡空化示意图如图11 所示。

图11 气泡空化示意图Fig.11 Schematic diagram of bubble cavitation

通过上述讨论可知,壁面剪切力和气泡空化均会造成腐蚀产物层的破坏,并且由剪切力计算理论可知,流速越大,腐蚀产物膜破坏越严重。因此,缺陷处的局部腐蚀速率远高于管道的其他位置,进一步加速腐蚀坑的破坏进程。同时,壁面剪切力加速了水中气泡的扩散过程,相关研究表明,气泡空化造成的冲击力高达108Pa[28]。毫无疑问,这种大小的应力会影响产物膜的完整性甚至直接破坏管道基体。

3.3 流致腐蚀

基于上述分析可知,天然气管道由于内部介质流速快往往会受到电化学腐蚀和流体冲击(力学行为)共同作用的影响。积聚水相的位置是发生电化学腐蚀的主要区域,而壁面剪切力大小决定腐蚀的严重程度。当含酸性溶解气的输气管道发生电化学腐蚀后,高速流体对管道的冲击作用会进一步加重腐蚀现象,即会形成FAC 腐蚀。为了分析斜管流型内的FAC 规律,选取上倾30°斜管和下倾30°斜管流型进行对比分析。

图12 显示了斜管流型FAC 规律。可以看出,对于上倾管道,最大壁面剪切力主要集中在弯管及弯管后直管段的底部,积聚水相的位置也主要分布在管道底部,因此在弯管附近不仅会受到电化学腐蚀,还会受到流体冲击加剧腐蚀的作用,即弯管及弯管后的直管段会发生严重的FAC 现象。对于下倾管道,最大壁面剪切力主要集中在弯管的顶部,而积聚水相主要集中在管道的底部,因此在弯管顶部会发生严重的局部流动冲击,而在管道底部会发生严重的电化学腐蚀;由于双重作用的集中区域并未重合,因此下倾管道并未发生严重的FAC 现象。通过上述分析可知,对于含酸性溶解气的输气管道,通过分析FAC 的规律,可为管道的安全运行及长期使用起到一定的指导作用。

图12 斜管流型FAC 规律分析Fig.12 Analysis of FAC law of inclined pipe flow pattern: a) upward inclined pipeline;b) downward inclined pipeline

4 结论

1)天然气管道中水相与CO2的原电池反应会形成电化学腐蚀,两者在管道内的分布情况受含水率和流速共同影响。当含水率小于10%、流速大于3 m/s时,直管段的水才会以离散形式离开壁面,弯头处则会出现水相聚集,而在其他条件下,直管段与弯头处始终会出现水相聚集;对于下倾管道,相同含水率和流速条件下,水相会完全离散在管内,不出现水相聚集现象。

2)管道内壁面剪切力的增加会加快腐蚀速率。对于上倾管道,随着流速、含水率及弯管角度的增加,壁面剪切力也会随之增加,最大壁面剪切力的位置出现在弯管底部及上倾管道的下壁面;对于下倾管道,最大壁面剪切力的变化趋势基本与上倾管内一致,但作用位置出现在弯管上壁面及下倾管道的上壁面。

3)由于积聚水相位置与最大壁面剪切力位置的重叠,上倾管弯头积水位置形成的腐蚀产物膜会保护金属基体免受进一步腐蚀,但在壁面剪切力的作用下往往会产生局部损坏,由于产物膜损坏而暴露的金属与周围腐蚀产物会形成电偶腐蚀,造成管道局部缺陷,在气泡空化与剪切力的持续作用下,流致腐蚀现象将明显加剧。