磁流体极性对钛合金表面织构的摩擦学性能研究

2022-08-30莫君王优强左名玉胡宇房玉鑫

莫君,王优强,左名玉,胡宇,房玉鑫

(1.青岛理工大学 机械与汽车工程学院,山东 青岛 266520;2.工业流体节能与污染控制教育部重点实验室,山东 青岛 266520)

磁流体是一种由基载液、磁性纳米粒子和表面活性剂组成的稳定胶体溶液[1-3]。在没有外磁场时,磁流体表现出与基载液类似的性质。由于表面活性剂的作用,磁性粒子均匀地分布在基载液中,不会出现自然沉降现象[4]。当施加外部磁场时,磁性粒子由分散个体变为二聚体或多聚体。当磁场强度增大时,二聚体或多聚体沿着磁场方向形成链状结构。当磁场强度进一步增大时,链状结构横向长大,变为柱状结构[5-6]。磁流体的物理性质则表现为,随着磁场强度的增大,磁流体的黏度不断增大。当撤去磁场时,磁流体又在几个毫秒内回到初始状态[7-8]。同时,外加磁场还能控制磁流体的运动,可使磁流体实现定点润滑,从而减小润滑油的泄漏量和用量,提高润滑效率[9-10]。基于磁流体黏度对磁场的响应,以及使用磁场可对润滑区域实现定点润滑,使得磁流体在润滑方面有着非常好的前景[11-16]。

Shahrivar 等[17]对比研究了磁流体和磁流变的摩擦磨损性能,通过两者在流变仪上剪切黏度性质的差异,进而引出在摩擦学中的差异。Chen 等[18]通过制备一种磁性薄膜阵列,研究不同速度、薄膜厚度、磁性薄膜面积率及载荷对磁流体润滑时摩擦磨损性能的影响。Sammaiah 等[19]利用石墨烯(GO)表面的极性含氧官能团容易与Fe3O4纳米颗粒结合的特点,在制备Fe3O4纳米颗粒的过程中添加一定量的石墨烯,形成GO-Fe3O4杂化纳米颗粒,研究添加石墨烯前后磁流体的摩擦学性能的变化情况。Bombard 等[20]通过各种羰基铁粒子合成了一系列的磁流变。这些磁流变的差异包括粒子直径、粒子表面处理、粒子浓度等方面,进而研究各自差异对摩擦学性能的影响。Lee 等[21]通过在磁流变中添加二硫代磷酸锌、二硫代氨基甲酸钼和胺类-抗氧剂来改善磁流变的润滑性能。Roupec等[22]针对磁共振设备开发,对比了3 种商用磁流变和基载液(PAO4)的Stribeck 曲线。史新[23]自制了离子液体基磁流体,研究了在磁场作用下离子液体基磁流体对304 不锈钢的润滑性能。由此可见,大多数研究者都侧重于研究磁性颗粒本身性质的差异或者基载液的不同对摩擦学性能的影响,忽略了表面活性剂在摩擦学中的作用。通常来说,经表面活性剂修饰后磁性颗粒表面的化学性质与基载液类似[24]。对于不同性质的基载液,磁性颗粒的表面处理也不同,可能会导致磁性颗粒在润滑方面表现出不一样的性质。

表面织构可以起到储存润滑油、实现“二次润滑”、收集磨粒、防止磨损加剧等作用[25-26]。Xu 等[27]研究了椭圆形凹坑织构在干摩擦和油润滑时的摩擦学性能。Peng 等[28]利用表面织构和DLC 涂层来提高钛合金在脂润滑时的摩擦学性能。Wu 等[29]通过在凹坑型织构中添加固体润滑剂,研究在表面织构和二氧化钼固体润滑剂协同作用下对钛合金摩擦学性能的影响。Zhang 等[30]研究了不同织构形状对干摩擦和油润滑时的摩擦学性能影响。由此可见,研究者侧重于研究织构本身参数的变化,以及在织构中填充固体润滑剂或涂层来进一步提高材料的摩擦学性能。关于润滑液中纳米润滑剂在表面织构上的摩擦学性能表现方面却很少有相关报道。通常在光滑金属表面加工织构可以对表面能进行放大,增强润滑剂对金属表面的润湿性。对于纳米润滑剂,尤其是纳米润滑剂在表面发生作用时,织构会对表面能进行放大,进一步增强粒子与表面间的作用,对摩擦学性能也会产生相应的影响。目前,国内外鲜有报道针对纳米颗粒在极性不同溶液中对不同表面能试件的摩擦学性能的影响。

一般通过相对介电常数来表征溶液的极性和非极性,相对介电常数越高,溶液极性越强。文中选择水基磁流体、煤油基磁流体、去离子水(极性,相对介电常数值约为81)和煤油(非极性,相对介电常数值约为2)作为润滑剂,通过在光滑表面加工出间距不同的凹坑型表面织构来放大表面能,形成不同表面能试件。通过对比水溶液和煤油溶液添加磁性纳米颗粒前后摩擦学性能的变化情况,揭示不同极性磁性纳米颗粒对不同表面能钛合金摩擦磨损的影响机理。

1 实验

1.1 试样制备

下试样的材料为Ti-6Al-4V(TC4)钛合金,用线切割将其制备成15 mm×15 mm×5 mm 的板块,用800、1 000、1 500 和2 000 目的砂纸依次打磨,采用高精度粗糙度仪测量,其表面粗糙度小于0.05 μm。采用纳秒激光加工系统在钛合金表面加工出凹坑间距不同的织构,纳秒激光脉冲的中心波长为(1064±2)μm,脉宽为100 ns,脉冲持续时间约为10 ns。在功率为60 W、扫描速度为800 mm/s、频率为200 kHz、加工次数为5 的工艺条件下,加工出间距不同的凹坑型表面织构。用KEYENCE VK-X1000 激光共聚焦显微镜测量其表面纹理和三维轮廓,用EDS 能谱仪观测加工前后元素的变化。

1.2 表面能测试

参考Owens 等[31]、Tavana 等[32]提出的二液法测量下试件的表面能。

1.3 摩擦磨损测试

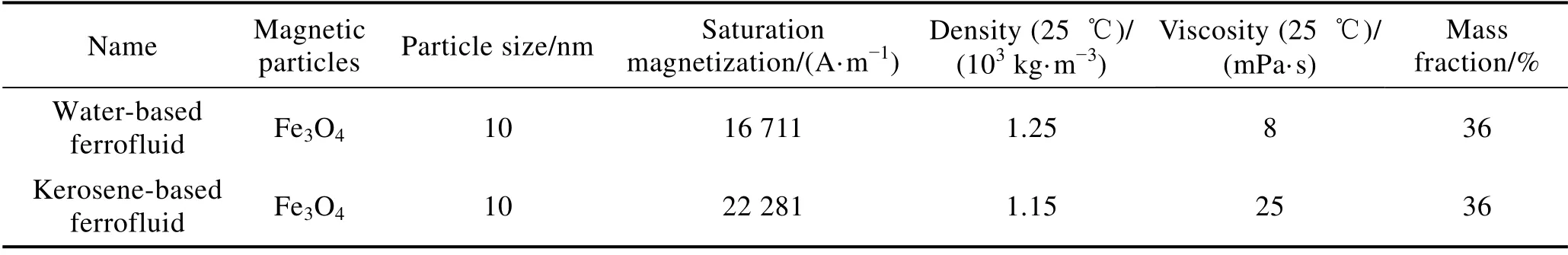

在UMT-3 摩擦磨损试验机上进行往复运动下的摩擦磨损实验,上试件为φ6 mm 的氮化硅陶瓷球,下试件为钛合金板块。实验前,将试件分别放入石油醚、无水乙醇溶液内各超声清洗5 min,之后用氮气吹干。润滑剂分别选择水基磁流体、煤油基磁流体、去离子水和煤油。关于2 种磁流体的基本数据如表1所示。实验前,利用滴管将润滑油滴在摩擦副接触处,保证每次所用润滑油量都为0.25 mL。详细实验条件见表2,每种条件下至少重复3 次实验。实验结束后,经超声分散清洗,用高精度粗糙度仪测量磨痕中心的宽度、深度和横截面积,再通过横截面积计算磨损量。采用SEM 和金相显微镜观测磨痕处的微观形貌,采用EDS 观测磨痕处化学元素的变化情况。

表1 磁流体的基本性质Tab.1 Basic properties of ferrofluid

表2 摩擦磨损实验条件Tab.2 Tribological test conditions

2 结果分析与讨论

2.1 织构形貌及元素分析

不同间距凹坑型表面织构的激光共聚焦图见图1。凹坑的直径约为130 μm,外围有激光熔渣形成的凸起结构。其中,凹坑间距为350、450 μm 的凹坑深度约为25~30 μm。未经激光照射的表面依旧光滑,而凹坑间距为250 μm 的织构,由于相邻凹坑材料融化时会产生喷溅,一部分会溅射到周围凹坑内部,因此凹坑深度有所减小,为7~15 μm。

图1 不同间距凹坑型表面织构激光共聚焦图Fig.1 Confocal laser image of pit surface texture with different spacing:a) spacing 250 μm; b) spacing 350 μm; c) spacing 450 μm

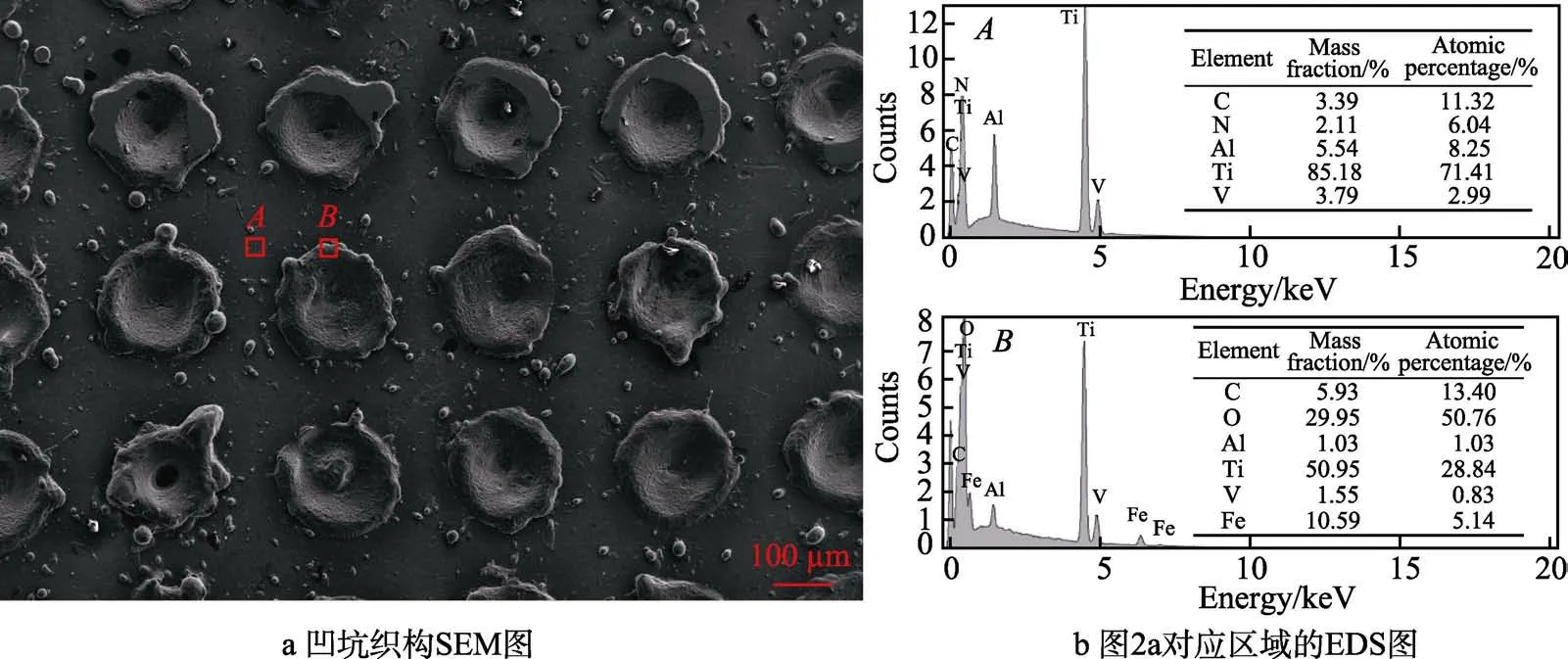

凹坑外围突起结构EDS 分析图见图2。图2 中A点为激光未照射到的地方,从EDS 能谱中可以发现此处没有氧元素。对比B点,经激光照射后,在指定区域内,氧元素含量剧增,钛元素含量下降。这是因为经过激光高温加工后,钛元素与空气中的氧气发生反应,生成了TiO2,使得织构处的氧元素含量剧增。相关文献[33]也有类似报道。

图2 凹坑外围突起结构EDS 分析图Fig.2 EDS analysis diagram of protrusion structure around pit: a) SEM image of pit texture;b) Fig.2a EDS analysis diagram of corresponding area

2.2 表面能测试结果

采用二液法测量各试件的表面能,见图3。其中,表面能γ等于色散力γd加上极性力γp。从图3 可以看出,凹坑间隔为250 μm 和350 μm 的钛合金表面的表面能相较于光滑表面有所提高,这主要表现在色散力和极性力的增加。凹坑间隔为450 μm 的钛合金表面的表面能小幅度下降,这主要表现在色散力的下降,但极性力仍有所上升。

图3 不同凹坑间距的钛合金表面的表面能、色散力和极性力Fig.3 Surface energy, dispersion force and polarity force of titanium alloy surface with different pit spacing

2.3 光滑表面摩擦磨损实验结果

在载荷3 N 下,光滑钛合金表面的摩擦因数和磨损量分析见图4。其中,WF 表示水基磁流体,KF 表示煤油基磁流体,下同。如图4a 所示,通过对比水润滑和水基磁流体润滑的摩擦因数变化情况发现,在水润滑时,摩擦因数的波动幅度较大,远大于水基磁流体润滑的波动幅度。这可能是因在摩擦过程中,水膜的承载能力不够,逐渐被挤出摩擦副接触区,无法形成连续的润滑膜,导致润滑状态向边界摩擦或干摩擦转变。同时,由于钛合金的摩擦学性能较差,因此摩擦因数波动幅度较大,摩擦因数也较大,平均摩擦因数为0.392 9。对于水基磁流体润滑,随着极性磁性颗粒的加入,极性磁性颗粒与钛合金表面发生了吸附作用,颗粒聚集到摩擦副接触区,从而增大了油膜的厚度和刚度,形成了较为连续的油膜,因此摩擦因数波动小,平均摩擦因数为0.359 8,比水润滑的摩擦因数下降了8.42%。对比水润滑和水基磁流体润滑发现(见图4b),极性磁性颗粒使得磨损量增大了30.38%。这主要体现在磨痕深度增大了20.52%,磨痕宽度却下降了8.47%。由此可知,将极性磁性颗粒吸附在钛合金表面,可以减小摩擦副之间的接触面积,同时粒子也会对接触区产生“微切削”作用,从而增大磨痕深度和磨损体积。

通过对比煤油润滑和煤油基磁流体润滑可以发现,在煤油润滑时,摩擦因数的波动幅度较大,远大于煤油基磁流体的波动幅度。说明非极性磁性颗粒同样可以减小摩擦过程中的波动,这与水润滑和水基磁流体润滑的情况类似。不同之处在于,煤油基磁流体润滑的平均摩擦因数为0.211 9,反而大于煤油润滑的平均摩擦因数(0.158 2),摩擦因数上升了约33.94%,说明在煤油溶液里,非极性磁性颗粒虽然会降低摩擦过程中产生的振动冲击,但同时非极性磁性颗粒与表面接触,增大了其摩擦力。很明显这种作用是有别于极性磁性颗粒的。通过对煤油润滑和煤油基磁流体润滑的磨损情况进行分析可以发现(图4b),煤油基磁流体的磨损量相较于煤油润滑的磨损量增大了232.34%,磨痕深度增大了123.26%,磨痕宽度增大了42.20%。说明非极性磁性粒子并没有对摩擦副起到保护作用,反而加剧了磨损。

图4 光滑钛合金表面的摩擦因数和磨损量分析Fig.4 Analysis diagram of friction coefficient and wear amount of smooth titanium alloy surface:a) friction coefficient analysis diagram; b) wear analysis diagram

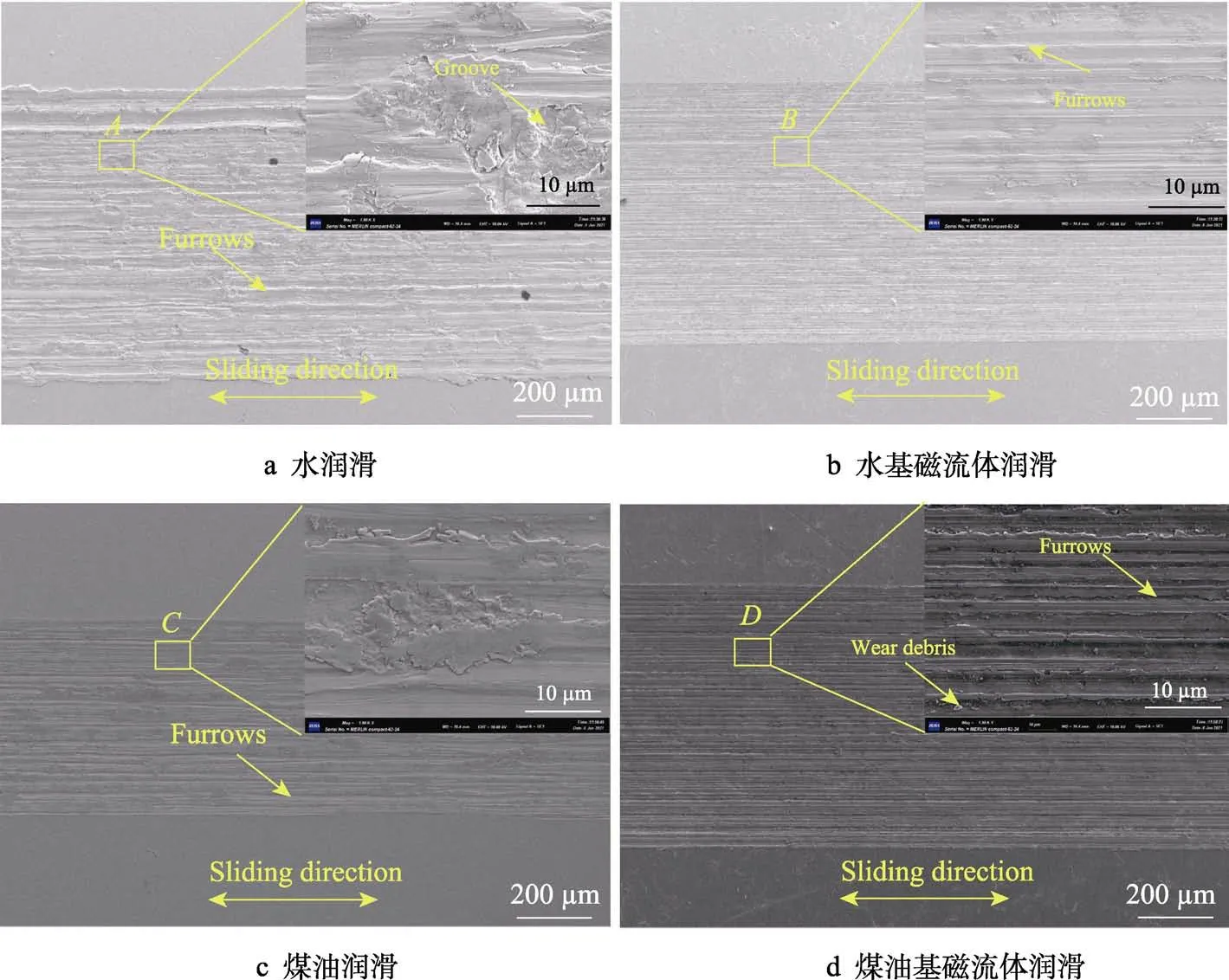

磨痕的电镜图见图5。对于水润滑而言,水膜的承载能力不足,磨痕处有大量的剥落物和犁沟,磨损方式主要为黏着磨损和磨粒磨损。水基磁流体润滑的磨损面较为光滑,磨痕处有轻微的犁沟,磨损方式为轻微的磨粒磨损。由此可见,极性磁性颗粒与钛合金表面发生了吸附作用,增加了油膜的厚度和刚度,对磨损面起到了一定的保护作用。对于煤油润滑而言,磨痕处表现为轻微的剥落,并存在轻微的犁沟,磨损程度不大,磨损方式为轻微的黏着磨损和磨粒磨损。对于煤油基磁流体润滑而言,磨痕处存在大量的犁沟,磨损方式主要为严重的磨粒磨损,与极性磁性颗粒相比,由于非极性磁性颗粒没有与钛合金表面发生吸附作用,所以没有形成保护膜。与此同时,虽然磁性颗粒是纳米级的,但是其质量分数过高(36%)使得颗粒在表面的“微切削”作用变强,因此在钛合金表面形成了大量的犁沟。

图5 钛合金光滑表面磨痕形貌SEM 图Fig.5 SEM of wear scar on smooth surface of titanium alloy: a) water lubrication; b) water based-ferrofluid lubrication; c) kerosene lubrication; d) kerosene based-ferrofluid lubrication

磨痕的EDS 分析图见图6。对比图6a—b 可以发现,总体上水润滑与水基磁流体润滑的EDS 图变化不大,只是水基磁流体润滑的氧元素和铁元素含量略微上升。对比图6c—d 发现,煤油润滑和煤油基磁流体润滑的EDS 图差异较大,可以看到氧元素和铁元素的含量剧增。在摩擦过程中,极性磁性颗粒吸附在钛合金表面,不仅能减小摩擦副之间的接触面积,还能防止粒子在表面产生“微切削”作用,而在形成保护层之后,摩擦更多地发生在氮化硅陶瓷球与保护层,以及极性颗粒与保护层之间,使得磨痕宽度减小,因此在摩擦结束后,总体上钛合金表面元素的变化情况与水润滑差不多。非极性磁性颗粒在钛合金表面则是做无规则的滚动或者滑动,并没有对表面形成保护作用,使得磨损加剧,粒子与钛合金表面的接触增多,因此可以发现钛合金表面氧和铁的元素含量剧增。

图6 光滑钛合金表面磨痕的EDS 分析图Fig.6 EDS analysis diagram of titanium alloy wear surface: a) point A in Fig.5a;b) point B in Fig.5b; c) point C in Fig.5c; d) point D in Fig.5d

2.4 织构表面摩擦磨损实验结果

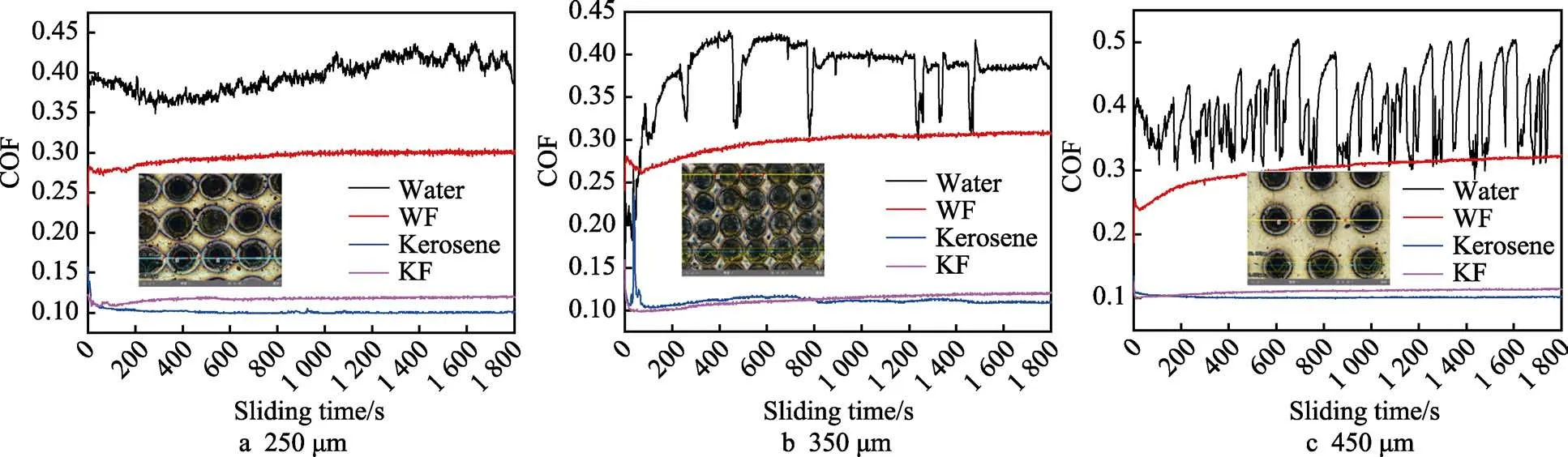

钛合金表面织构在不同极性磁流体润滑下摩擦因数的变化曲线见图7。由于在织构表面,煤油润滑和煤油基磁流体润滑的磨痕太浅,用SEM 观测不明显,故采用金相显微镜观测织构的磨痕。图8 为图7对应的磨痕金相显微图。对于水润滑和水基磁流体润滑而言,相较于光滑表面,在3 种间距、不同的凹坑型表面织构中,水基磁流体润滑的平均摩擦因数(0.294 5、0.296 8、0.301 2)下降了0.1 左右,摩擦因数更为稳定,在磨合过程中的振动噪声也小。这可能是由于凹坑型表面织构能减小摩擦副的实际接触面积,同时在一定的载荷作用下,储存在织构内部的润滑油会被挤出,实现了“二次润滑”。与此同时,极性磁性颗粒的极性端会吸附到织构的表面,从而提高油膜的厚度和刚度,因此其摩擦因数相较于光滑表面更稳定。从金相显微图也可以看出,3 种织构的磨损宽度都远小于光滑表面。在织构表面,水润滑的平均摩擦因数(0.395 5、0.380 9、0.397 8)整体与光滑表面差不多。这主要是因为在水润滑时,虽然同样会产生“二次润滑”,但是由于水膜的承载能力不够,不足以支撑摩擦副,润滑方式向边界润滑和干摩擦转变。由于钛合金自身的摩擦学性能较差,因此其摩擦因数波动幅度较大。在织构的作用下,实际接触面积变小,磨损产生的磨屑和磨粒减小。同时,织构能容纳一部分磨屑和磨粒,从而减小了摩擦损伤。从图8的金相显微图可以看出,水润滑的磨损宽度同样小于光滑表面的。综合来说,由于表面织构的作用,水润滑和水基磁流体润滑均会使磨损量下降。随着钛合金表面能的增大,极性磁性颗粒与表面的吸附效果增强,从而进一步增强了油膜的厚度和刚度,改善了润滑性能,使得摩擦因数和磨损量的下降量远大于光滑表面的。由此可见,极性磁性颗粒在织构表面上的减摩效果进一步提升。

图7 不同间距凹坑型表面织构在极性不同磁流体润滑下摩擦因数的变化曲线Fig.7 Friction coefficient curve of different pitch pit surface texture under different polarity magnetic fluid lubrication

对于煤油润滑和煤油基磁流体润滑而言,在3 种间距不同的凹坑型表面织构中,其摩擦因数相较于光滑表面都在一定程度上降低,与水润滑和水基磁流体润滑类似。这是因织构在摩擦中起到了减摩效果,但不同之处在于煤油润滑的平均摩擦因数略小于煤油基磁流体润滑的。根据金相图可以观察发现,煤油润滑与煤油基磁流体润滑的磨损情况类似,这说明煤油基磁流体的非极性磁性颗粒在摩擦过程中并没有与试件表面发生作用,未起到减摩效果。值得一提的是,煤油基磁流体润滑的磨损情况相较于光滑表面的有很大改善。由前文可知,在光滑表面,煤油基磁流体润滑相较于煤油润滑,在磨痕内部存在大量的犁沟,磨损方式表现为严重的磨粒磨损,同时磨损量也相应剧增。在织构表面基本观测不到磨痕,说明织构对磁性颗粒起到了存储作用,从而有效地降低了颗粒对表面的损伤。这能有效提高非极性磁流体在实际应用时的使用寿命。

一般采用激光加工表面织构会在织构外围形成凸起结构。关于凸起结构对摩擦磨损的影响,主要与摩擦副材质的硬度有关[34]。当与织构面对磨的材质较硬时,凸起结构能够减小摩擦副之间的接触面积,减轻对表面的损伤。当与织构面对磨的材质较软时,凸起结构会引起应力集中,导致软材质的摩擦因数和磨损量剧增。在此实验中,上试件采用的是氮化硅陶瓷球,硬度远大于钛合金,因此织构外围的凸起结构能有效减小摩擦过程中的摩擦因数和磨损量。

3 机理分析与讨论

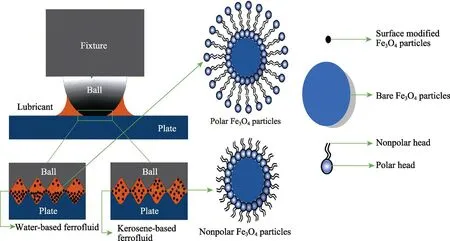

不同极性磁流体作用于钛合金表面的机理见图9。通常来说,稳定磁流体中的表面活性剂主要有2个作用:对磁性颗粒表面进行修饰,防止磁性颗粒之间因范德华力和偶极-偶极力而相互吸引,从而发生团聚,导致出现沉降;被修饰后磁性颗粒的表面化学性质与基载液相近(相似相溶原理)。以常见的油酸表面活性剂为例,一端是极性头,另一端是非极性头。对于煤油溶液来说,溶液的极性力很弱,只需要包覆1 层油酸分子即可,将极性头吸附在磁性颗粒的表面,将非极性头暴露在溶液中,颗粒整体表现为非极性。对于水溶液来说,溶液的极性力较强,要形成稳定的水基磁流体,磁性颗粒至少需包裹2 层油酸分子(一般为2 层,4 层以上不稳定),使得最外层油酸分子的极性头与水接触,颗粒整体表现为极性。在摩擦过程中,常见金属的表面能通常较大,因此极性磁性颗粒很容易吸附在其表面,形成保护膜,且极性粒子更容易填充到不规则的粗糙峰内,从而降低其摩擦因数。对于非极性磁性颗粒而言,非极性头难以与表面发生作用,颗粒无规则地在表面滚动,使得磨损方式由二体磨损变为三体磨粒磨损,磨损量增大。

图9 极性不同磁流体的润滑机理Fig.9 Lubrication mechanism of ferrofluid with different polarity

文中研究了Fe3O4纳米粒子在不同极性溶液和不同表面能钛合金中的作用,结果表明,在极性溶液中粒子的摩擦学性能更好。这也可以应用于其他纳米粒子的添加中,如石墨烯纳米粒子、二氧化钛纳米粒子和碳纳米管等,在极性溶液中这些粒子的摩擦学性能可能得到进一步的提升。

4 结论

在摩擦过程中,磁流体的磁性颗粒可以起到稳定摩擦因数、减小摩擦过程的振动冲击等作用。其中,极性磁性颗粒能有效降低摩擦因数和磨损宽度,磨损方式为轻微磨粒磨损,而非极性磁性颗粒却使摩擦因数和磨损宽度增大,磨损方式为严重磨粒磨损。

在织构表面,磁性颗粒会填充到织构内部,有效降低纳米磁性颗粒对表面的损伤,这能有效解决非极性磁性颗粒在光滑表面上摩擦因数较大、磨损严重和磨损量剧增等问题。

极性磁流体在光滑表面和加织构表面上的减摩作用均优于非极性磁流体。极性颗粒的极性头容易吸附到表面能高的表面,从而增大油膜的厚度和刚度,减轻磨损状况。