WS2 和h-BN 纳米添加剂对半流体锂基润滑脂极压抗磨性能影响研究

2022-08-30关强张绪伟何娇李征魏云玲任付娥龚楠丁昊昊王文健

关强,张绪伟,何娇,李征,魏云玲,任付娥,龚楠,丁昊昊,王文健

(1.西南交通大学 机械工程学院,成都 610031;2.成都蜀光石油化学有限公司,成都 610083;3.青岛理工大学 机械与电子工程系,山东 临沂 273400)

摩擦和磨损广泛存在于生产生活之中,如机车中的车轮、齿轮和轴承等关键部位都容易发生各种因摩擦而产生损伤的情况,为了保持机械设备的稳定运转,使用润滑脂润滑可以起到很多关键的作用[1-4]。润滑脂与润滑油相比具有密封性好、能防漏的优点,而且对微小的固体颗粒具有承载悬浮能力,固体润滑剂粒子在润滑脂中应用时形成的胶体具有较好的分散稳定性,不易发生沉降[5-6]。随着工业水平的不断进步,对润滑脂的要求也会越来越高,纳米添加剂作为近年来炙手可热的新型功能材料之一[7],由于纳米粒子特殊的物理化学性质,作为润滑添加剂可以有效提高润滑脂的润滑性能[8],因此对于纳米添加剂的研究具有很深远的意义。

WS2与h-BN 由于都具有二维层状六方晶系结构,层与层之间具有较低的剪切应力,在高温下都可以展现出优良的摩擦稳定性[9-12]。当纳米粒子处于运动副间时,在高温高压作用下通过摩擦表面微观改性可形成分子涂层膜的润滑状态,这不仅可以阻止摩擦表面之间的直接接触,而且拥有很高的承载和抗磨能力,使得由剪切应力引起的弹性变形和塑性变形局限于润滑薄膜区域[13-14]。超薄的WS2纳米薄片能够穿透并进入摩擦界面,在摩擦面上形成连续的摩擦膜,从而减少运动副间的摩擦和磨损,表现出了较好的润滑性能[15-16]。将不同的纳米粒子混合使用时还可以形成和粒子间的协同作用,增强纳米粒子的润滑作用[17-19]。WS2的作用不仅体现在降低摩擦因数和减少磨损上,Fu 等[20]通过热压的方法将WS2包覆在气缸套表面的凹坑中时可以提高样品的抗黏接性能,陈汉林等[21]通过试验得出了WS2纳米添加剂在润滑脂中可以显著提高润滑脂的最大无卡咬负荷和烧结负荷。对于h-BN,有研究指出并不是h-BN 片层的厚度越小其摩擦学性能就越好,只有适当厚度的h-BN 纳米片进入到摩擦副间时才能起到连续的层间滑移作用[22],而在不同的滑动速度、载荷及滑动距离条件下,h-BN 纳米添加剂润滑的成膜特性是影响耐磨性的主要原因[23-25]。

虽然WS2和h-BN 2 种纳米粒子同属于层状结构,都表现出良好的润滑性能,但对这2 种同属于层状结构的粒子在润滑性能上的差异还少有研究,同时考虑到纳米添加剂在润滑脂中不易像在润滑油中那样发生粒子团聚沉降的现象,可以更好地发挥纳米粒子润滑特性,故本研究选择00#半流体锂基润滑脂作为基础脂,以WS2和h-BN 2 种纳米粒子作为添加剂,研究这2 种纳米材料对润滑脂极压抗磨性能的影响,并从磨斑表面微观形貌和元素分析的角度尝试解释2种纳米材料在润滑脂中的润滑机理。

1 试验

1.1 材料和仪器

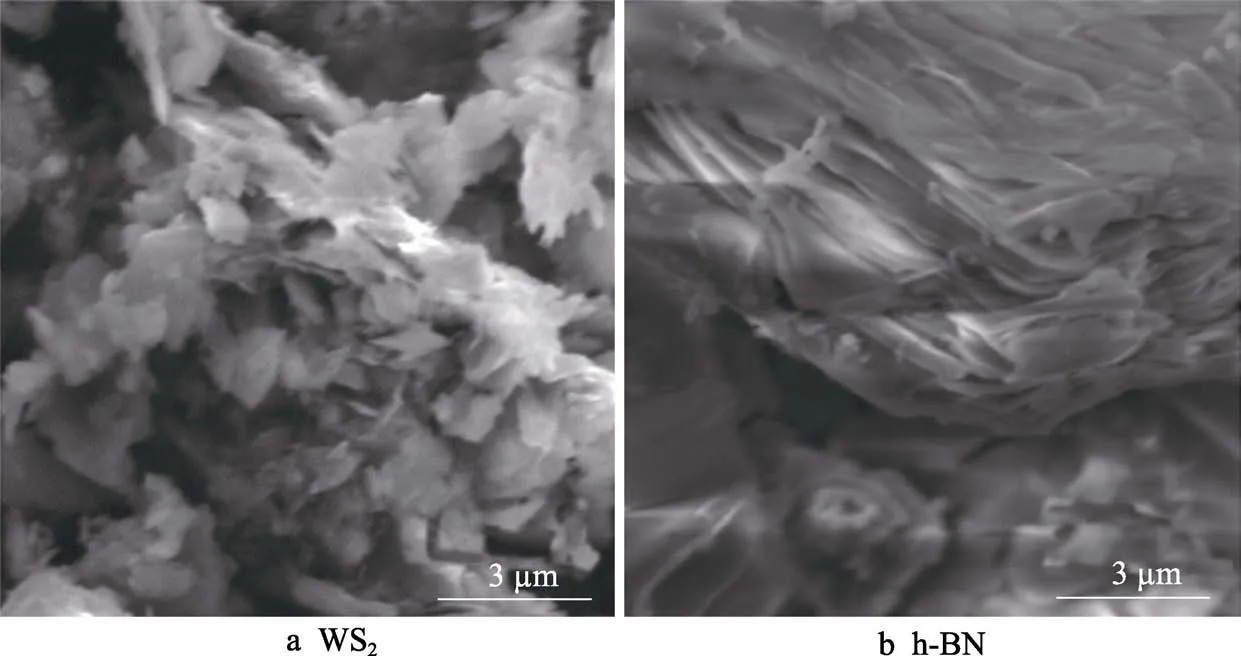

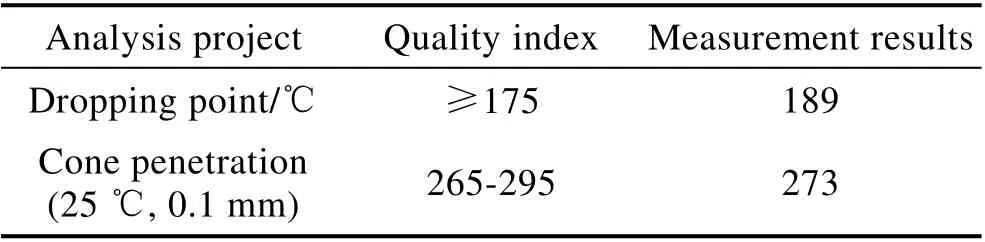

材料:WS2和h-BN 纳米粒子由市售购入,平均片层厚度均为50 nm。2 种材料的相关物理性质如表1 所示。图1 为2 种纳米材料的SEM 图像,可以看出WS2纳米材料片层相对较为松散,而h-BN 纳米材料片层间则相对较为紧实。2#锂基润滑脂、100SN 和KH150BS 基础油由成都蜀光石油化学有限公司提供。2#锂基润滑脂滴点及锥入度理化指标如表2 所示。

表1 纳米材料物理性质Tab.1 Physical properties of nanomaterials

图1 纳米添加剂的SEM 形貌Fig.1 SEM image of nano-additive

表2 2#锂基润滑脂理化指标Tab.2 Physical and chemical index of 2# lithium lubricating grease

仪器主要包括:济南益华摩擦学测试技术有限公司MRS10A 四球机磨损试验机,飞纳台式扫描电子显微镜(SEM),基恩士VHX-6000 超景深电子显微镜,赛默飞K-Alpha X 射线光电子能谱仪(XPS)。

1.2 润滑脂的制备方法

以半流体锂基润滑脂为研究对象,制备了含纳米添加剂但还未添加其他功能添加剂的00#锂基润滑脂,制备流程如下:按3∶1 的比例加入100SN 和KH150BS 基础油,加热至70 ℃并搅拌使2 种油充分混合均匀作为基础油。按比例称取相应质量的纳米添加剂加入到调和好的混合基础油中,升温超声分散30 min,使纳米添加剂在混合油中充分分散均匀。将2#锂基基础脂在烘箱中加热至120 ℃恒温30 min,然后在低速搅拌下加入分散有纳米添加剂的基础油,待基础油加入完毕后在2 000 r/min 的速度下高速搅拌20 min,再使用SG-85 型三辊研磨机均化3 遍,得到含纳米添加剂的00#半流体锂基润滑脂。

按前述方法首先制备了不含纳米添加剂的00#锂基润滑脂,然后分别制备了含WS2和h-BN 纳米添加剂的 2 种润滑脂,设置添加剂的质量分数分别为0.25%、0.5%、1%、2%、3%。润滑脂的主要制备流程及成品脂如图2 所示。

图2 润滑脂主要制备流程及成品脂Fig.2 Main preparation process and finished products of grease

1.3 润滑脂理化指标的测量

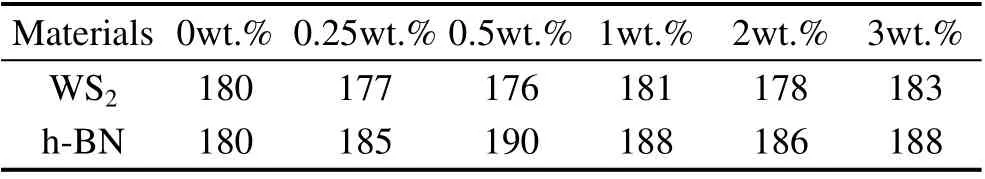

表3 为润滑脂滴点测量值,润滑脂的滴点完全满足00#锂基润滑脂的质量指标(≥170 ℃),在加入WS2纳米添加剂后,润滑脂的滴点相对于基础脂并没有明显的变化趋势,滴点值基本不受试验中WS2纳米添加剂浓度的影响,而在添加了h-BN 纳米添加剂后,润滑脂滴点值相对于基础脂的滴点有所上升,但同样基本不受试验中h-BN 纳米添加剂浓度的影响。表4 为润滑脂的工作锥入度,试验中纳米添加剂在不同浓度下的工作锥入度值始终处于00#锂基润滑脂的工作锥入度质量指标(400~430)范围内,通过所测定的润滑脂工作锥入度值可以发现,对比未加纳米添加剂的00#基础脂,在添加了纳米添加剂后润滑脂工作锥入度有相对降低的趋势,添加剂浓度越大,润滑脂的锥入度相对就越小,说明纳米添加剂的加入可以在一定程度上影响到润滑脂的硬度,试验中WS2对锥入度的影响总体略大于h-BN 对锥入度的影响。

表3 试验样品滴点Tab.3 Dropping point of experimental samples℃

表4 试验样品锥入度(25 ℃, 0.1 mm)Tab.4 Cone penetration of experimental sample(25 ℃ , 0.1 mm)

1.4 摩擦磨损试验

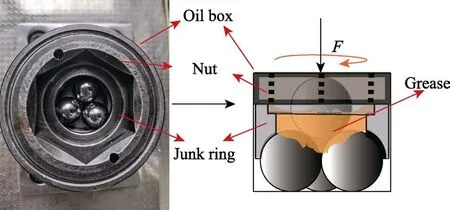

试验使用MRS-10A 四球磨损试验机分别参照SH/T 0204—92 和SH/T 0202—92 标准对润滑脂进行摩擦磨损试验和最大无卡咬负荷试验。试验用的钢球为GCr15 钢球,直径为12.7 mm,硬度为60~66HRC,为确保试验结果的准确性,每个试样重复2 次试验。四球磨损试验机原理图如图3 所示,3 个钢球使用压环和螺母夹紧在油盒之中,试验过程中使用充足的润滑脂覆盖住,将另一个相同直径的钢球置于顶部,加载试验力形成三点接触,按照试验标准进行试验参数的设定,试验结束后通过下面3 个球的磨斑直径平均值来评价润滑脂的抗磨擦特性。

图3 四球磨损试验示意图Fig. 3 Schematic diagram of four-ball wear test

2 结果分析与讨论

2.1 润滑脂摩擦学性能

图4 为纳米WS2和h-BN 作为半流体锂基润滑脂添加剂的磨斑直径和摩擦因数与添加剂质量分数的对应关系,磨斑直径越大,磨损越大。其中纳米WS2作为润滑脂添加剂时,在质量分数为0.5%时具有最佳的摩擦因数和磨斑直径,其摩擦因数相对降低了12.7%,磨斑直径相对降低10.5%。而h-BN 纳米添加剂在质量分数为0.25%时具有最低的摩擦因数和磨斑直径,其摩擦因数仅降低4.2%,在质量分数为0.5%时磨斑直径相对基础脂最大降低了22.14%。纳米添加剂在质量分数为0.5%时具有最佳润滑特性,主要是由于在较低的浓度条件下,纳米添加剂的量还不足以达到有效提高润滑作用的条件,而在较高浓度时,由于纳米粒子的微观尺寸效应导致粒子较容易发生团聚的现象,粒子会结合成类似于磨粒的较大颗粒,从而失去粒子在纳米尺寸条件下的特殊润滑作用,导致摩擦因数和磨损量的提高[18]。

图4 摩擦因数、磨斑直径与纳米添加剂浓度的关系Fig.4 Relationship between coefficient of friction and wear spot diameter and nano additive concentration

如图5 所示,分别对比了WS2和h-BN 纳米添加剂的摩擦因数和磨斑直径,可以发现WS2纳米添加剂可以更大程度地降低摩擦因数,而h-BN 纳米添加剂则具有更好的减少磨损的作用。h-BN 纳米添加剂的摩擦因数相对较高的原因可能与h-BN 片状晶体形成了更多的缺陷有关[11],且由于WS2和h-BN 2 种纳米添加剂在密度和硬度上也存在一定的差异,在相同的质量浓度下,由于h-BN 密度较低,体积较大,h-BN 纳米添加剂吸附在磨斑表面时所形成的吸附膜更厚,而且h-BN 的硬度(莫氏硬度1~2)略大于WS2的硬度(莫氏硬度1~1.5),h-BN 材料具有更好的耐磨性,因而能更好地保护受损表面,使h-BN 能比WS2更好地降低磨损。由于WS2自身具有较低的摩擦因数,在摩擦过程中发生滑移时的剪切力更小,所以相较于h-BN 具有更低的摩擦因数。由于WS2以及h-BN 2 种纳米材料分别作为润滑脂添加剂时,在磨斑直径和摩擦因数降低方面存在明显差异,所以推测在将2 种纳米材料按一定比例进行协同使用时,可以很好地发挥2 种纳米材料的性能,达到更优的减摩抗磨效果。

图5 WS2 与h-BN 纳米添加剂摩擦因数与磨斑直径对比Fig.5 Comparison of friction coefficient and wear spot diameter between WS2 and h-BN nano additives

2.2 纳米添加剂最大无卡咬负荷PB

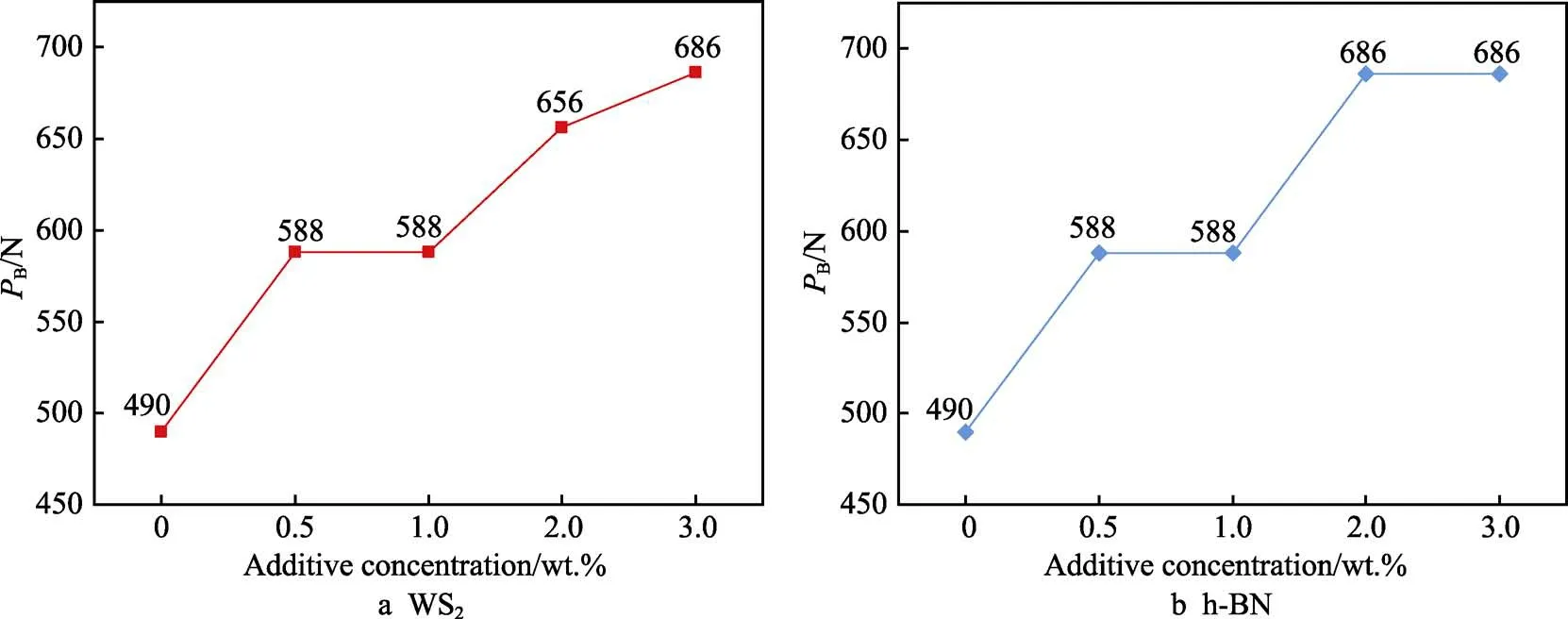

试验对h-BN 和WS2纳米添加剂的最大无卡咬PB值进行测定,结果如图6 所示,最大无卡咬载荷随纳米添加剂浓度的升高呈现增大的趋势,试验中WS2和h-BN 纳米添加剂的最大PB值在质量分数为3%时都相对于基础脂提高了 40%,表明润滑脂中WS2和h-BN 纳米添加剂含量的升高对于提高最大无卡咬负荷的作用是有益的,但过高的浓度不利于润滑脂减摩抗磨性能的提高。

图6 润滑脂纳米添加剂最大无卡咬负荷Fig.6 Maximum non-seizure load of nano-additives grease

2.3 磨斑表面形貌分析

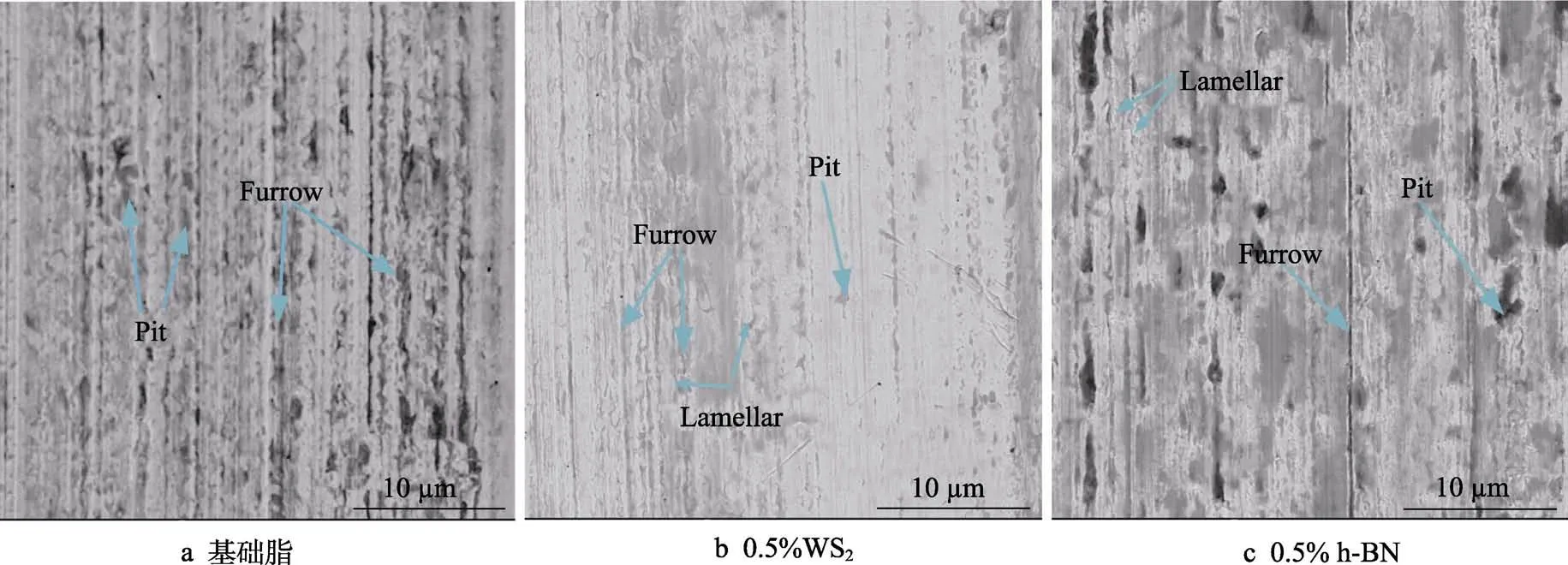

图7 为磨斑表面SEM 图像,由图7a 可以发现基础脂磨斑表面明显具有粗大的划痕及犁沟且伴有大大小小的凹坑,表面变形严重,主要是由于摩擦过程中所产生的磨粒积压在磨斑表面,不能及时被排出,在载荷及转速的作用下导致基础脂表面发生了严重的磨粒磨损及黏着磨损。而由图7b、图7c 可以看出,添加了WS2和h-BN 纳米材料的润滑脂磨斑表面则相对光滑,划痕比较轻微,仅伴有少量的凹坑,这主要归功于纳米添加剂能够附着在磨斑表面,粒子通过层间滑移的方式降低摩擦,并填充在磨斑表面,从而降低磨损,改善磨斑表面质量。在WS2和h-BN 纳米添加剂磨斑表面局部区域还可以观察到具有薄层特征的层状物,而在基础脂磨斑表面该特征不明显,说明纳米添加剂磨斑表面层状物的生成可以有效减少磨斑表面的磨损。

图7 磨斑SEM 形貌Fig.7 SEM images of wear spot

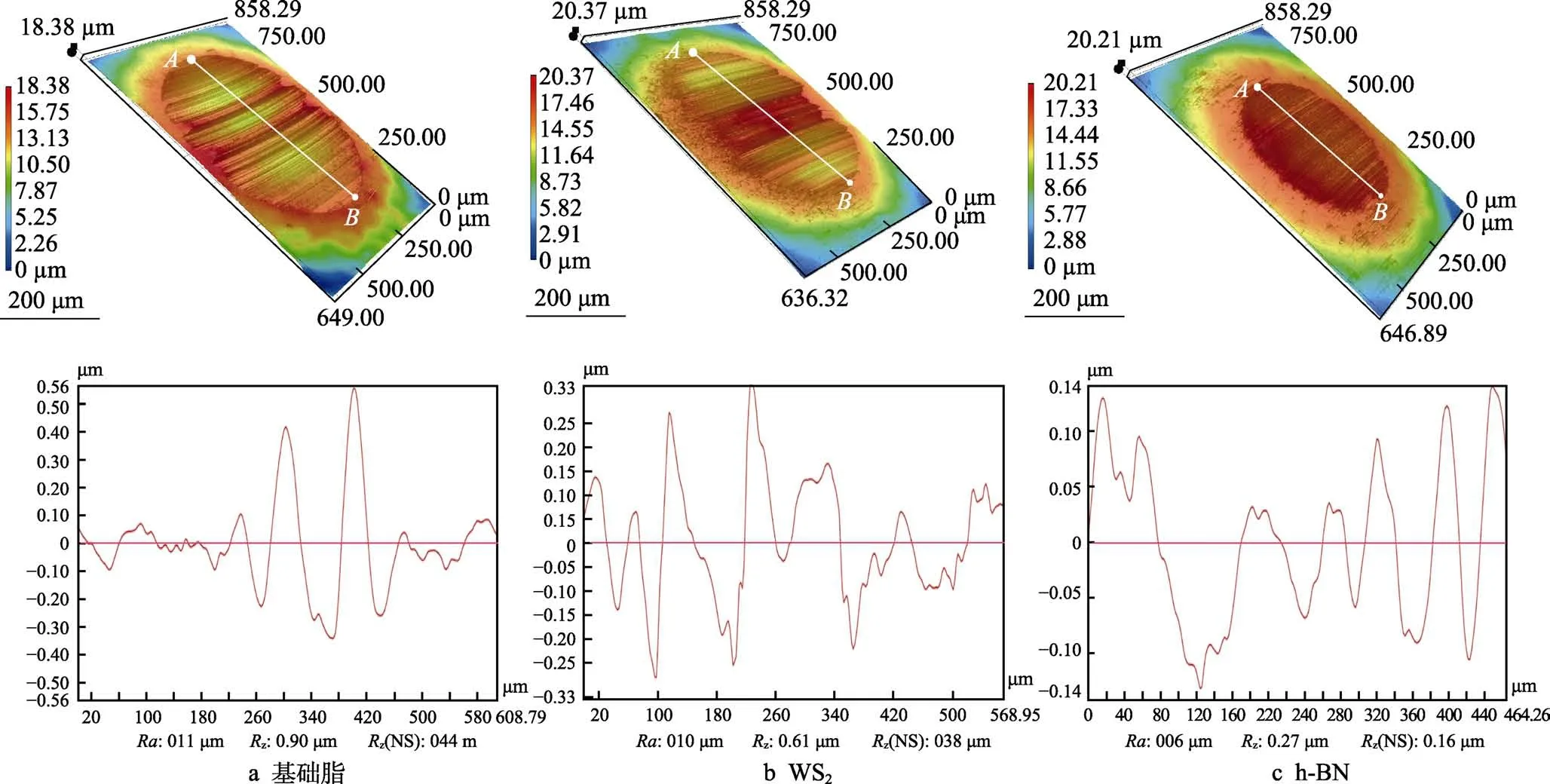

图8 为磨斑形貌图及沿形貌图中A、B两点间的截面粗糙度曲线图,粗糙度曲线图纵坐标区间分别为(-0.56~0.56)、(-0.33~0.33)、(-0.14~0.14)。测得基础脂、WS2及h-BN 润滑脂磨斑表面轮廓算数平均偏差Ra分别为0.11、0.10、0.06 μm,说明基础脂的磨斑表面明显要比WS2和h-BN 纳米添加剂润滑脂磨斑表面粗糙,3 种脂的表面微观不平度Rz值分别为0.90、0.61、0.27 μm,说明含纳米添加剂的磨斑表面最大起伏更小、磨痕深度更浅,表明纳米添加剂在进入到摩擦副间时具有明显改善磨斑表面质量、降低磨损表面粗糙度的作用。

图8 磨斑表面形貌及粗糙度曲线Fig.8 Surface topography and roughness curve of wear spot

2.4 磨斑表面元素分析

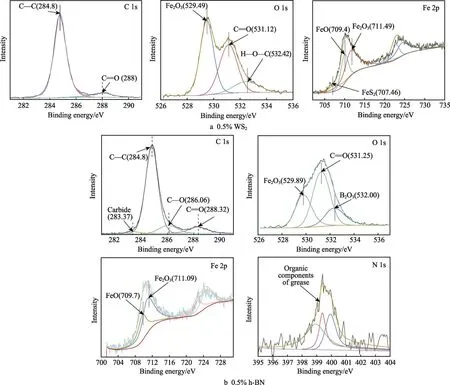

为了进一步解释纳米添加剂在润滑脂中的减摩抗磨机理,针对磨斑SEM 拍摄区域使用XPS 检测分析了0.5% WS2和0.5% h-BN 润滑脂磨斑表面元素的化学状态,详见表5、表6,可以看出在两种润滑脂的磨斑表面都检测到明显的C、O、Fe、Si 和N 元素,0.5% WS2和0.5% h-BN 润滑脂磨斑表面还分别有S和B 特征元素的存在。

表5 0.5% WS2 纳米添加剂磨斑表面XPS 主要元素Tab.5 Main XPS detection element of 0.5wt.%WS2 nano-additive spot surface

表6 0.5% h-BN 纳米添加剂磨斑表面XPS 主要元素Tab.6 Main XPS detection element of 0.5wt.% h-BN nano-additive spot surface

图9a 为0.5% WS2纳米添加剂磨斑表面的C 1s、O 1s 和Fe 2p 能谱图。图9a 中的O 1s 在结合能为529.49 eV 和531.12 eV 处分别对应Fe2O3和碳酸盐中C=O 官能团,说明在摩擦过程中碳化物膜和铁的氧化物膜的生成对减少摩擦磨损的有益作用。图9a 中的Fe 2p 轨道在707.46 eV 结合能处还发现了FeS2的存在[26],说明WS2纳米添加剂中的S 元素参与摩擦过程中的摩擦化学反应,生成了铁的硫化物FeS2,从而对摩擦界面起到一定的保护作用。

图9b 为0.5% h-BN 磨斑表面C 1s、O 1s、Fe 2p、N 1s 光电子能谱图。如图9b 中的C 1s 光电子谱图所示,通过拟合可以得到结合能分别为283.37、284.8、286.06、288.32 eV 的4 个特征峰,对应的来源分别为硬质合金、C—C、C—O 以及C=O 官能团,说明在磨斑表面形成了许多致密的碳的化合物膜[27-29]。图8b 中O 1s 的结合能为529.89 eV 处和图9b 中Fe 2p的结合能为711.09 eV 处对应于Fe2O3的存在,Fe2O3氧化膜的存在有助于减缓磨斑表面的摩擦磨损,是磨斑表面化学膜的重要组成部分[30-31]。在如图9b 中O 1s 结合能为531.25 eV 和532.00 eV 处分别对应碳酸盐中的C=O 官能团和B 的氧化物B2O3[24],B2O3的存在是由于h-BN 纳米添加剂中的B 元素参与了摩擦过程中的氧化反应,生成的B2O3化学膜有助于减少磨斑表面的磨损。在0.5% h-BN 和0.5% WS2润滑脂磨斑表面都检测到了N 元素的存在,如图9b 所示,通过对N 1s 分峰拟合,根据结合能可以确定N 元素的来源主要是润滑脂基础油中的有机成分[26],说明纳米添加剂的加入有助于促进润滑脂与摩擦表面之间的作用效果。

图9 润滑脂纳米添加剂磨斑表面光电子能谱Fig.9 Nano additive grease spot XPS energy spectrum

2.5 WS2和h-BN 纳米添加剂减磨机理

图10 为纳米添加剂的润滑机理示意图,含WS2和h-BN 纳米添加剂润滑脂在进入摩擦副间时,由于受到载荷以及摩擦热的作用,使得润滑膜的厚度大幅降低,这时纳米添加剂中的元素会在试验载荷以及温度的作用下与摩擦副表面部分元素发生摩擦化学反应,生成诸如FeS2以及B2O3等有益的反应膜,这些反应膜能阻止摩擦副进一步接触,在磨斑表面具有增强极压抗磨性的作用,从而减少了摩擦副表面的磨损量。由于WS2和h-BN 纳米添加剂属于片层六方晶系结构,其材料的层与层之间具有较低的剪切应力,且纳米添加剂由于小尺寸效应容易进入到摩擦副间吸附沉积在磨斑表面,充当摩擦副的中间物质,当摩擦副间以速度v发生相对滑移时,纳米粒子层间也会产生相互的滑移,从而起到了减摩作用。

图10 纳米添加剂润滑机理Fig.10 Lubrication mechanism of nano additive

3 以WS2和h-BN 纳米添加剂作为极压抗磨剂的润滑脂质量指标测定

由上述试验结论得出本研究中的WS2和h-BN 纳米添加剂具有较好的极压抗磨性,为了突出2 种纳米添加剂在商用化的成品脂中的应用效果及性能,以这2 种纳米添加剂作为主要的极压抗磨剂调制添加有抗氧剂、防锈剂等常规添加剂的锂基铁路机车牵引齿轮润滑脂,按照Q/CR762—2020 技术标准进行质量测定,结果详见表7。在添加纳米材料前,由于常规添加剂中不含主要的极压抗磨剂,所以按技术标准测定的结果中极压性能未能达标,PD 值和ZMZ 值分别仅达到3 087 N 和 490 N,齿轮失效级也相对较低,未达到标准。而在添加了WS2和h-BN 纳米添加剂后,PD 值和ZMZ 值分别达到了6 076 N 和637 N,远好于未加纳米添加剂前的值并完全满足标准的质量指标,FZG 齿轮失效级数也达到了13 级并超过了标准质量指标级数。由测定结果可以说明,以WS2和h-BN纳米添加剂为主要极压抗磨剂调配的铁路机车牵引齿轮脂具有优良的极压抗磨性能,其技术指标完全满足中国国家铁路集团有限公司技术标准Q/CR762—2020《铁路机车牵引齿轮脂》。

表7 Q/CR762—2020 技术标准与润滑脂质量测定结果Tab.7 Q/CR762—2020 technical standard and grease quality determination results

4 结论

1)在半流体润滑脂中WS2纳米添加剂更加有益于减少摩擦因数,最大可降低摩擦因数12.7%,而h-BN 则更有益于降低磨斑直径,相对基础脂最大可降低磨斑直径22.14%。WS2和h-BN 纳米添加剂最大无卡咬负荷相对基础脂都提高了40%。

2)WS2和h-BN 纳米添加剂由于小尺寸效应容易进入到磨斑表面形成物理吸附膜,由于粒子层间具有较低的剪切应力,因而可以起到降低摩擦因数和减少磨损的作用。WS2纳米添加剂在进入到运动副间时,S 元素还会参与磨斑表面发生的摩擦化学反应生成FeS2,生成的硫化物膜可以有效降低磨斑磨损量并提高其极压性能。h-BN 中B 元素在摩擦化学反应过程中由于氧化作用生成的B2O3氧化膜具有优异的承载能力和减摩特性,是h-BN 具有优异的极压抗磨性能的主要原因。

3)以WS2和h-BN 纳米添加剂调配的铁路机车牵引齿轮脂具有优异的极压抗磨性,且其技术指标完全满足Q/CR762—2020《铁路机车牵引齿轮脂》标准。