激光诱导向前转移薄膜材料的研究进展

2022-08-30孙春强王卓超姬栋超曹文鑫朱嘉琦

孙春强,王卓超,姬栋超,曹文鑫,朱嘉琦

(哈尔滨工业大学,哈尔滨 150000)

随着薄膜材料和制造技术的发展,许多研究领域(从微电子到特种防护)趋向于构造复杂的微观结构,其中图案化沉积要求在微米和亚微米分辨率下沉积复杂材料薄膜,且经过转移沉积后材料仍保持其原有性能。理想情况下,转移过程必须足够简单和快速,并具有高的转移效率、低的生产成本和方便调控的操作工艺。图案化薄膜制备方法的迅速发展不断推动新材料、新结构和新薄膜的研究与应用。激光诱导向前转移技术(Laser Induced Forward Transfer,LIFT)作为一种非接触式数字打印技术,通过利用高能脉冲激光束烧蚀或分解牺牲层驱动材料薄膜,由供体基板转移沉积小体积材料至接受基底上,形成高分辨率的体素图形[1]。与新兴的LIFT 技术相比,传统镀膜技术具有各自相应的优势,适用范围不同,但均存在一定的缺陷。化学气相沉积法和物理气相沉积法如热蒸发、磁控溅射、离子镀等制备的薄膜结构紧密、性能优良。但图案化薄膜制造需要配置对应的掩膜板,极大浪费了原材料,同时昂贵的操作设备与严格的试验环境严重限制低成本大规模的工业化生产。丝网印刷和光刻技术能够制备精密的薄膜,能够满足在柔性电子器件等方面的需求,但加工设备复杂、操作工艺繁琐、制造成本高与时间长,同样面临着严峻的挑战[2]。

激光的波长覆盖了从深紫外光至远红外线,其具有单色性、相干性和准直性,这是明显区别于其他光源的优势。激光器能提供极低(mW)到非常高(1~100 kW)的能量调节范围,且可以精确控制光斑尺寸与空间分布。近年来,基于激光的材料加工引起了科研学者的大力研究与开发,因为其与多种材料的兼容性和卷对卷制造的适应性。激光直写技术(Laser Direct Writing,LDW)作为应用最广泛的超精密加工技术,其特点是通过能量可变的激光束,在样品表面进行可控的高精度扫描[3-4]。目前,喷墨打印技术经常被用来印刷高分辨率的微图案,但是其所用原料的黏度对印刷满足需求的材料薄膜存在很大的影响,尤其针对纳米线和纳米管等非颗粒类的材料,其高长径比尺寸限制了喷墨打印的可能性[5]。另外,一些固体材料在经过喷墨打印形成图案薄膜后仍需进行一定的后处理过程,可能对上层涂层产生不利影响,降低了加工效率。与喷墨打印相比,LIFT 技术沉积过程中不会堵塞喷嘴,这意味着油墨黏度和颗粒大小不会受限,打印范围可以从低黏度流体到复杂流体[6-7];LIFT 打印固体薄膜的可行性与激光能量参数相关,可以从单层扩展至多层复合薄膜,甚至打印3D 结构[8-9]。1988年,Bohandy 等[10]首次利用脉冲准分子激光器在熔融二氧化硅衬底上沉积了光斑大小的Cu 膜和Ag 膜,证明了LIFT 技术的可行性。2001 年Mito 等[11]利用激光烧蚀三氮烯聚合物薄膜作为驱动力,在石英板上很好地转移了掺芘的聚甲基丙烯酸甲酯(PMMA)薄膜,这种对空心化和转移行为的研究为未来制造提供一种重要的方法。FARDEL 等[12]于2007 年采用LIFT技术在接收基板上转移了由电致发光聚合物组成的双层膜,其横向分辨率像素在500 μm 左右,最终材料的荧光和电致发光光谱基本保持不变。2010 年,LIFT 技术依次被应用于打印三维金属Ag 结构、化学敏感性聚合物聚乙烯亚胺和有机导电聚合物P3HT:PCBM薄膜[13-15]。Shaw-stewart 等[16]对比了通过LIFT 技术制备的聚合物发光二极管像素性能,证实了PEDOT:PSS 薄膜的存在极大地辅助了LIFT 技术的成功。2013年,科学家们通过LIFT 技术实现了ITO 像素点、钴酸钙薄膜和液相石墨烯的打印[17-21]。2015 年,有机薄膜晶体管OTFT 和三维复杂形状的金属结构被成功地利用LIFT 技术制造出来[22-23]。Papavlu 等[24]首次应用反应性激光诱导转移的方式沉积了二氧化锡薄膜,制造了化学气体传感器。HEIDMANN 等[25]采用飞秒激光诱导转移技术自下而上制造了Cu(In,Ga)Se2微型太阳能电池,该太阳能电池阵列在1 个太阳时的转换效率为0.14%,在20 倍浓度下的转换效率显著提高68%。2019—2020 年,LIFT 技术被学者们利用直接在线制造透明导电薄膜,如Ag 纳米线网络和石墨烯薄膜[26-27]。LIFT 技术的应用领域从印刷传感器到航空航天设备[10-27](见图1)。

图1 基于不同薄膜印刷应用的LIFT 技术发展简要年史Fig.1 A brief history of LIFT technology development based on different thin-film printing applications

在这里,本文重点分析激光诱导向前转移薄膜在功能系统和器件中的应用。首先讨论适用于不同薄膜的LIFT 技术,激光与材料间的作用机制以及影响薄膜激光转移的因素(材料本质和技术参数)。随后,提供了一个全面的概述激光向前转移材料薄膜对其性能和应用的影响。最后,展望了激光向前转移薄膜材料的潜力。

1 LIFT 技术分类

在激光诱导向前转移过程中,激光与供体薄膜材料发生相互作用以产生推力,但相互作用有可能改变甚至破坏薄膜材料的结构与性能[28]。随着薄膜材料的进一步研发,LIFT 技术呈现多种变化,本质是研究如何吸收激光能量并转化为材料转移的机械能,从而不附加任何条件来打印更广泛的功能材料。

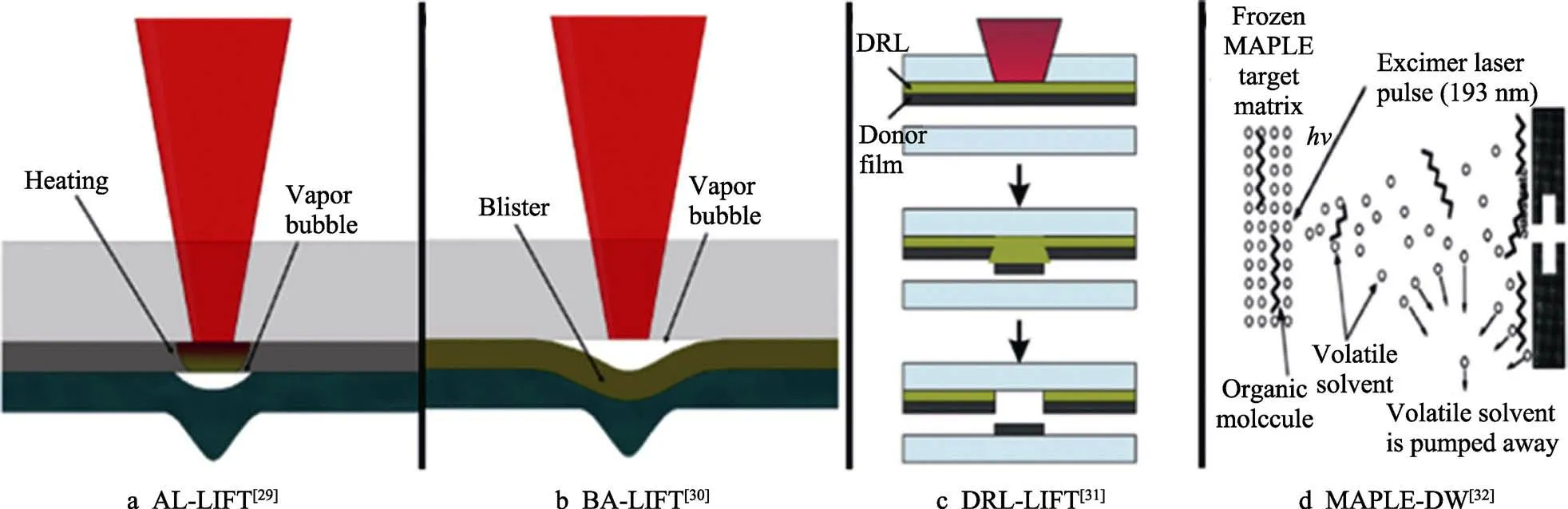

1.1 吸收层激光诱导向前转移技术(AL-LIFT)

供体基体与待转移材料的中间层受到激光辐射后,将能量转化为热量传输至流体材料中,导致其低热量蒸发转移,如图2a 所示。AL-LIFT(Absorbed Layer,AL)技术首次采用薄金属薄膜中间层。Fernandez-Pradas 等[29]利用60 nm 的钛薄膜吸收层成功在多聚-L-赖氨酸涂覆的载玻片上打印了鲑鱼精子DNA 的微阵列,斑点直径为55~65 μm,证明钛薄膜吸收层并不妨碍DNA 转移及黏附在载玻片上。

1.2 气泡驱动激光诱导向前转移技术(BALIFT)

对于大部分油墨类薄膜的打印,一类薄聚合物薄膜被选用作中间吸收层,其吸收激光能量后产生一种瞬间膨胀并彻底密封的蒸汽,聚合物薄膜受力凸起形成气泡,从而向前推动油墨的流动与转移,具体过程如图2b 所示。因此,BA-LIFT(Blister Assisted,BA)可以在无聚合物污染的情况下,印刷高精度的油墨薄膜。Kattamis 等[30]学者分析了在紫外激光下聚酰亚胺吸收层和钛膜吸收层对转移的荧光油墨薄膜的保护机制,结果证实钛膜吸收层试验组的荧光油墨存在分子降解,而聚合物薄膜吸收层能很好地防止油墨分子受到激光或热量的直接作用。

1.3 动态释放层激光诱导向前转移技术(DRL-LIFT)

部分固体、液体甚至生物材料受脉冲激光辐射后,其结构和性能发生严重的改变甚至破坏。因此一种特殊的中间保护层——动态释放层(Dynamic Release Layer,DRL)由此诞生,图2c 显示动态释放层完全吸收激光脉冲能量后,蒸发或者分解产生气压推动供体材料的图形化转移,最终接收的供体材料性能不会发生变化[31]。动态释放层有利有弊,DRL 的参与组分随材料同时转移沉积至受体表面,容易带来污染。Bonciu 等在Pt 电极表面转移SWCNT@SnO2制备了NH3传感器;Papazoglou 实现了二维材料石墨烯在SiO2/Si 和柔性聚合物衬底的成功转移。目前已经成功在不同的硬质或柔性衬底上转移金属、氧化物、碳材料、有机物甚至复合材料的薄膜[33-35]。

1.4 基质辅助脉冲激光蒸发直写技术(MAPLE-DW)

基质辅助脉冲激光蒸发直写技术是一种结合基质辅助脉冲激光蒸发(Matrix-assisted Pulsed Laser Evaporation,MPALE)的优势和激光诱导向前转移技术(LIFT)的特点而创造的激光写入技术[32]。在此技术中,将待沉积的材料通过颗粒状态混合或溶解于低蒸发点的溶剂基质中,待激光光束聚焦于供体板时,基质材料优先分解并辅助功能材料打印到受体表面。激光转移过程中只蒸发基体,因此MPALE-DW是一种仅用于基体材料的热解方法,其可以避免沉积材料过度受热而失去原有性能,如图2d 所示。MAPLE-DW 目前成功应用于多种材料的印刷。Chrisey 课题组展示了银和BaTiO3复合介质的直接沉积,该电介质具有可与传统厚膜沉积技术相媲美的电性能[4]。

图2 不同的LIFT 技术Fig.2 Different LIFT technologies

2 转移机制

LIFT 技术转移机制主要由供体材料的固体或流体性质决定。参数可控的激光束通过石英基体直接辐射在薄膜材料靠近基体的一侧,薄膜材料因而会产生一系列的物理(融化、蒸发、汽化)或化学(热解、光解)过程,最终结果均是靠气压推动供体材料从供体膜层断裂后向接收基板表面弹射,直至沉积在接收基板表面。

2.1 固相薄膜材料

2.1.1 相变传输

金属材料存在热扩散高和光吸收深度短等不利因素,致使金属薄膜的LIFT 过程面对着其他材料所没有的挑战。与其他LIFT 技术不同,如液体LIFT技术中供体材料转移前后都维持液相态。在金属LIFT 过程中,材料初始状态为固相,受激光辐射作用转移印刷前会经过熔融态。另外,金属的高热扩散率导致光斑边缘出现较大的熔融区,严重影响转移薄膜的空间分辨率,甚至在沉积体素周边产生飞溅物[1]。对于大部分金属薄膜(如铜膜)的沉积,LIFT 转移过程主要是基于供体金属材料的固-液与液-气相变。Thompson 等[36]通过建立分析理论模型和试验验证了金属的LIFT 过程:(1)激光束辐照加热金属薄膜的前表面(基体与薄膜间界面),直至其熔化;(2)熔体前端通过薄膜传播,到达金属薄膜背面;(3)金属熔融速度极快,前表面温度升高甚至接近金属沸点;(4)熔融处金属蒸汽压力骤增推动熔融液体沉积至受体表面,冷却凝固为金属薄膜。该理论描述还表明,熔体前端到达金属薄膜背面的时间随着薄膜厚度的增加而延长。

2.1.2 无相变转移

激光束为透明基板(如玻璃基板)上的薄膜提供持续的能量,能量积聚导致薄膜/基板界面逐渐发热。随后局部加热使界面处固体薄膜转化为蒸汽,密闭环境下气压逐渐增强。由于薄膜与基板界面之间压力差,裂纹产生并进一步扩展,最终固相薄膜发生机械断裂,产生与激光光斑形状和大小相对应的薄膜材料(见图3a)。在固相LIFT 中,体素的形状始终与激光光斑一致,因此可以通过光调制器来整形空间光束,精确控制输出激光光斑的形状与大小,从而可以在受体表面印刷所需任何形状的体素材料[37]。Rapp课题组通过合并两束能量不同的激光光束形成一种特定的整形光束,可以独立控制光束边缘的激光能量和保持光束中心的低能量,最终印刷了高分辨率的超1 mm 厚的聚合物薄膜体素[38]。

图3 传输机制[28]Fig.3 Transfer mechanism[28]: a) solid phase thin film material; b) liquid phase thin film material

2.1.3 动态释放层辅助转移

动态释放层辅助转移方法首次应用并不是在LIFT 技术中,而是在激光烧蚀转移(Laser Ablative Transfer,LAT),但转移机制是相同的。LIFT 技术中的动态释放层使用很广泛,最简单的动态释放层是金属薄膜,如钛、金、铂、铬等[20-21,38-39]。前面章节描述过金属可以强烈吸收大部分波长的激光能量,当金属薄膜的厚度比辐射穿透深度大时,保证了待转移薄膜材料不会受到激光辐射作用,但残余的金属薄膜会同步转移到受体表面,造成产物污染影响该材料的进一步应用。通过对动态释放层的相关研究,在固体材料薄膜LIFT 技术中,最常用的动态释放层是光降解三氮烯聚合物(Triazene Polymer,TP)[40]。TP 是一种含芳基三氮烯发色团的有机聚合物,在典型的紫外-可见吸收光谱中,可以观察到两处明显的吸收峰区域,200 nm 左右吸收峰对应于芳香体系,330 nm处吸收峰归属于三氮烯基团。针对两处分离良好的吸收峰区域,许多研究探索了两处不同波长激光对TP的烧蚀机制。248 nm 和193 nm 波长(芳香体系)激光的烧蚀速率明显慢于266、308、355 nm 波长(三氮烯基团)的激光烧蚀。在248 nm 波长下,TP 的消融阈值是16~28 mJ/cm2,但聚合物容易炭化,而当308 nm 波长激光辐射时,TP 聚合物表面无变化,其消融阈值是25 mJ/cm2(±5 mJ/cm2)[41]。

2.1.4 化学反应传输

反应性激光诱导向前转移技术(rLIFT)是一种较新的LIFT 方法,供体材料由吸收紫外线的金属配合物前驱体组成(一般是金属乙酰丙酮酸酯),其吸收激光能量后分解为金属氧化物,从而向受体表面转移。rLIFT 技术结合了乙酰丙酮酸酯低分解温度和激光诱导转移高空间分辨率制造的优点,由于激光与热量的作用,金属配合物前驱体在传输过程中发生化学反应[24]。本方法非常适合柔性基体,因为反应前驱体呈溶液状态,沉积温度较低,这一特性显示了其极大地潜力。

2.2 液相薄膜材料

对于液相薄膜材料,其LIFT 技术工作原理与固相材料沉积薄膜基本一致,但液相材料在转移中要保持流体状态且不能汽化,因此较低的激光能量即可满足转移要求。不同的流体特性导致激光辐射供体板流体或吸收层的动力学机制存在差异[42-44]。供体板流体或吸收层受激光直接辐射后产生气泡,随着其继续膨胀,流体层出现一个突起。直到气泡崩塌,在突起顶部形成细针状射流,气泡彻底凐灭后,射流会向受体方向冲击,最后沉积于受体表面[45](见图3b)。

目前激光已初步实现印刷液体与高黏度浆料,可此技术不适合工业应用。主要射流喷射过程强烈地依赖于流体材料的特性(厚度、密度、黏度),溶剂型材料放置时间过长将变得干燥,导致转移结果不理想。在实验室环境下,通过利用小面积供体材料,并且薄膜制备和转移之间的时间容易控制。但在工业环境下使用LIFT 工艺需要在整个印刷过程中连续生产性能可控的均匀薄膜,这无疑是极难的。

3 LIFT 薄膜应用

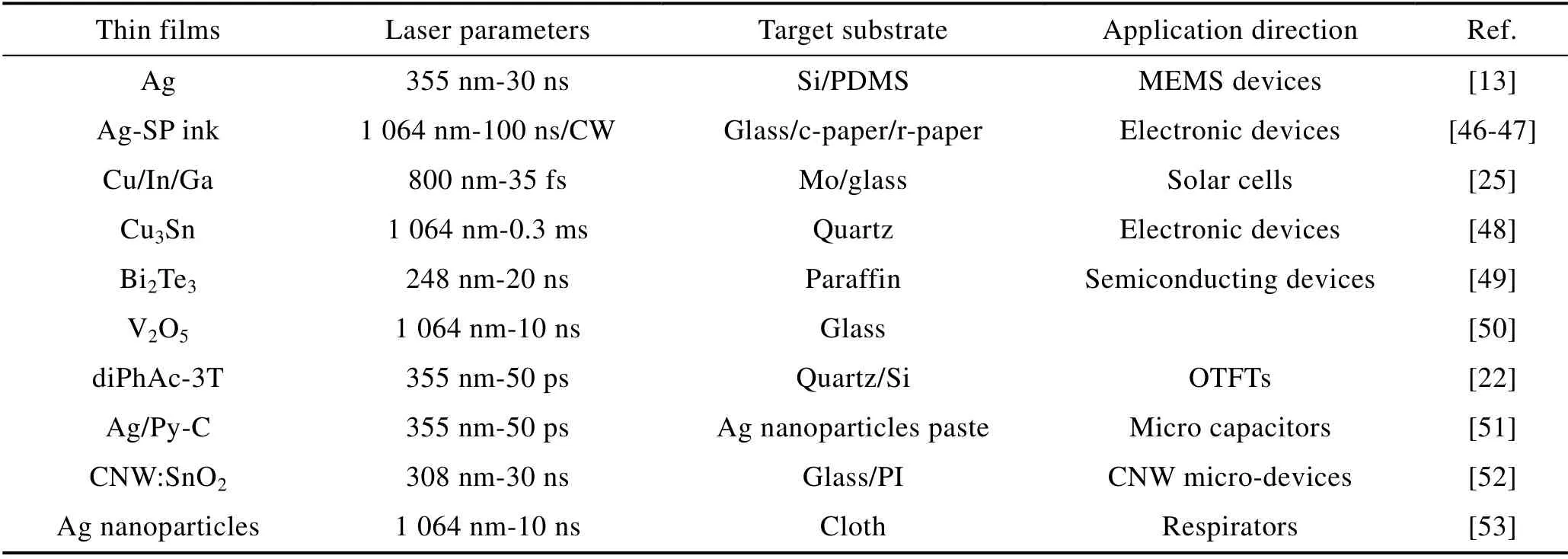

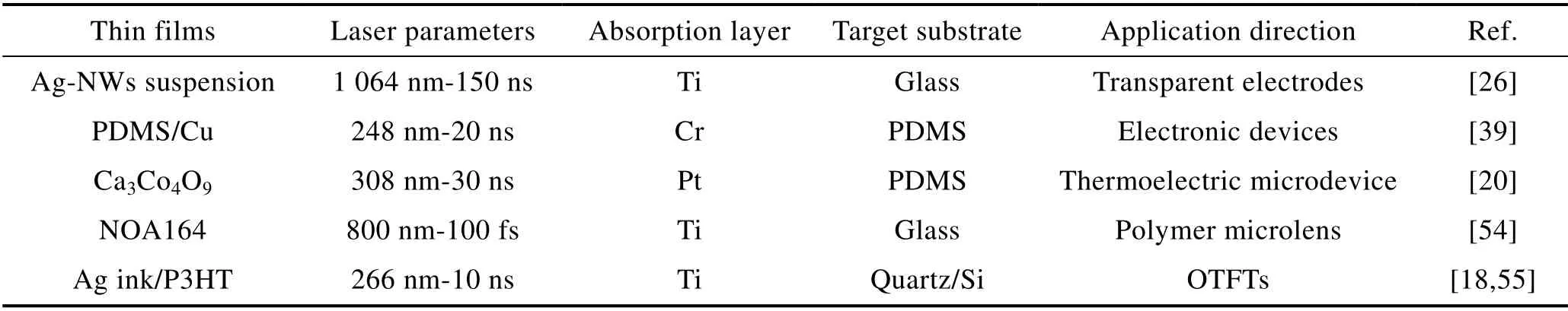

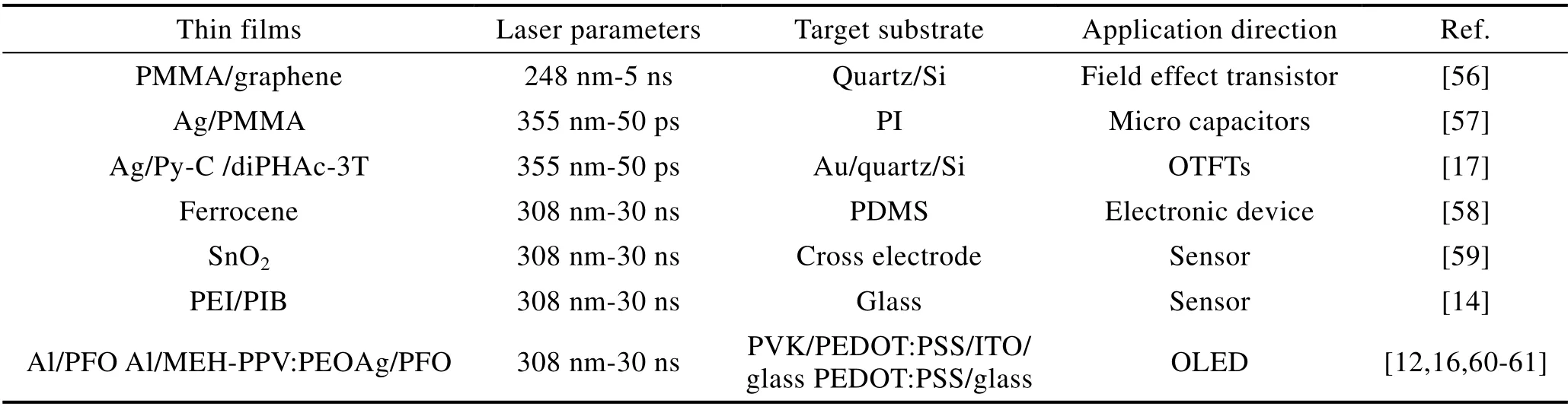

1987 年,LIFT 技术由Bohandy 等[36]在约翰·霍普金斯大学应用物理实验室开始应用,通过利用纳秒的紫外脉冲激光初步转移沉积铜膜。随着激光参数与材料种类的迅速发展,许多学者在不同的激光与薄膜作用机制下进行了LIFT 试验研究,逐渐优化沉积材料薄膜的结构与性能,甚至应用于电子精密器件中(见表1—3)。

表1 激光烧蚀材料技术参数Tab.1 Technical parameters of laser ablation materials

表2 激光作用吸收层技术参数Tab.2 Technical parameters of laser action absorption layer

表3 激光分解牺牲层技术参数Tab.3 Technical parameters of laser decomposing sacrificial layer

3.1 电子器件

随着工业应用电子学的不断发展,常用的数字印刷技术-喷墨印刷逐渐显露出一些不足,如大颗粒和高黏度材料容易堵塞喷头及仅能印刷可溶性化合物或低黏度油墨。而LIFT 技术允许在液相和固相中打印各种薄膜材料,包括有机和无机。此外,LIFT 技术甚至可以一步转移复合多层薄膜的特性令其在电子器件印刷方面崭露头角。总的来说,LIFT 技术在克服印刷电子器件的挑战中具有很大潜力。

大部分有机薄膜晶体管(Organic Thin-film Transistors,OTFT)和有机发光二极管(Organic Lightemitting Diodes,OLED)被广泛应用于电子器件领域。众所周知,OTFT 和OLED 的制造需要不同的导电层、半导体层和绝缘层有序堆叠,该层状结构构成了电子器件。喷墨打印虽然可以多次打印有机油墨形成层状结构,但不同的油墨溶剂兼容性存在差异,导致性能下降。而LIFT 技术可以满足在柔性或刚性基体上直接印刷有机层薄膜,因此很容易解决喷墨打印所存在的问题。

在利用LIFT 技术制备OTFT 的过程中,有机聚合物的沉积是关键步骤,聚合物薄膜结构与性能的稳定是电子器件发挥基本功能的必要条件。因此,聚合物动态释放层的使用能够有效防止激光直接辐射聚合物薄膜而产生的光热诱导缺陷。如图4a 所示,在牺牲层上依次沉积银膜、绝缘体薄膜和半导体材料,将该复合供体膜层倒置放于沉积好源级和漏级的接收基板上,最终通过控制激光的光斑尺寸与能量大小实现OTFT 的一步法转移制造过程。目前,科研人员采用LIFT 技术成功打印出各式各样的聚合物薄膜,如铜酞菁(CuPc)、聚[双(3-十二烷基-2-噻吩)-2,2'-二噻吩-5,5'-二基(PQT-12)、二芳基-季噻吩(DS4T)、3-己基噻吩聚合物(P3HT)、聚(3,4-亚乙二氧基噻吩)-聚(苯乙烯磺酸)(PEDOT:PSS)和双(2-苯基乙基)端取代三噻吩化合物(diPhAc-3T)[17,18,22,55]。对于导电层(源级和漏级),液相的Ag 油墨和固体的导电聚合物通过LIFT 技术的转移得到了实现[26]。最终,上述多层结构的一步LIFT 法转移而制造的电子器件同样具有优良的性能。

图4 LIFT 技术一步打印复合层Fig.4 LIFT technology prints composite layers in one step

2007 年首次通过LIFT 技术转移银膜初步实现了OLED 的制造[12],之后关于LIFT 技术制造OLED 的研究主要集中在使用TP 牺牲层转移不同的多层发光聚合物,因为大部分发光聚合物对激光是非常敏感的。如图4b 所示,在提前沉积牺牲层的供体薄膜上依次沉积金属和发光聚合物,利用LIFT 技术可快速实现不同颜色OLED 阵列的制造。Fardel 等[12]采用XeCl 准分子激光分解三氮烯聚合物薄膜在接收基板上转移沉积聚[2-甲氧基-5-(2-乙基己氧基)-1,4-苯乙烯]和铝复合薄膜,开辟了直接写入热敏感和紫外光敏感材料的可能性。James 课题组同样采用TP 聚合物牺牲层的方式在接收基板上转移沉积Al/MEH-PPV,但其对比了在接收基板ITO 薄膜上添加PEDOT:PSS材料对发光效率的影响,证明了在ITO 接收基板上添加25 nm 厚的PEDOT:PSS 层可以显著降低器件的光电损耗,同时像素传输所需的激光通量从250 mJ/cm2(无添加层)到80 mJ/cm2(有添加层)[16]。该课题组于2012 年同样采用TP 牺牲层的激光诱导转移技术在100 Pa 的压力下,将多层堆叠的Al(/TBA)/LEP 完整的转移至由ITO/PEDOT:PSS/PVK 涂层玻璃组成的接收基板上,创造出了与传统OLED 沉积技术制造的设备相媲美的功能[60]。

3.2 化学传感器

在几乎任何表面和环境下,LIFT 技术沉积各种薄膜材料的优势令其适合制造化学传感器,用于检测外泄化学品、食品质量、水和空气质量检测。Piqué等[32]首次证明了LIFT 可以制造完整的微型传感器。Papazoglou 等[21]通过脉冲激光打印氧化石墨烯在金电极上,后续热还原获得了导电的还原氧化石墨图案,并在水、乙醇和二甲苯蒸汽中测试了其传感性能。Lippert 等人应用LIFT 技术在金属电极阵列上沉积了不同形状的单壁碳纳米管薄膜,通过控制参数优化结构,该传感器在0.02%的氨水中信号响应高达80%。Mattle 等[59]首先制备了基于金属络合物前驱体SnCl2(AcAc)2的紫外吸收给体膜,通过LIFT 技术优化转移参数成功制造了SnO2气体传感器,在暴露于乙醇、丙酮和甲烷环境时电导率显著改变。与此同时,新兴的rLIFT 技术被Alexandra 等[24]首次采用同样实现了SnO2传感器的制造,用于检测甲醇、乙醇、丙酮等化学品。Palla-Papavlu 等[52]利用LIFT 技术实现了氧化物薄膜/碳纳米管复合层在刚性和柔性衬底上的转移,整个过程复合薄膜没有损伤,证明了LIFT技术是一种合适的碳基结构后处理技术。此外,Dinca与其同事改进了在声表面波化学传感器上印刷聚合物像素的方法[14]。

3.3 微结构

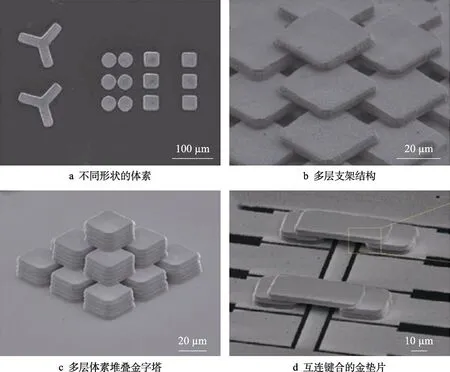

LIFT 技术的重复激光传输过程能够实现体素薄膜的精准堆叠,从而实现理想的微结构制造。通过使用空间光调制器来控制脉冲光束的改变,最终可以实现复杂薄膜结构的印刷,如字母和网格等。Zenou 等[62]在大供受体间距(>300 μm)和更厚供体层(>300 nm)下,使用亚纳秒脉冲激光进行印刷,通过结合CAD技术,可以打印更复杂的微结构。Wang 和其同事展示了一种新型的非接触三维激光直写技术,用于制作三维自支撑微结构[13]。其利用355 nm 的紫外脉冲激光,对比分析了激光能量的大小对沉积Ag 片结构完整性的影响规律。作者依次在玻璃、硅和聚酰亚胺基体上打印了不同宽度(8~75 μm)、线圈高度(1~10 μm)和键合长度(8~100 μm)的独立银线,证实了LIFT技术可以媲美甚至超越目前的三维互连工艺,如线键合技术(见图5)。同时,LIFT 可以用于表面修饰,如打印周期性结构或超疏水结构等。以上例子证明了LIFT 技术可以作为增材制造技术来实现微结构的制造,这是其他直接写入技术所不能实现的。使用这种技术精确打印和组装不同形状和尺寸的构件可能导致电子和MEMS 器件的广泛应用,降低成本和复杂性。

图5 LIFT 技术印刷的微结构扫描图像[13]Fig.5 Scanned image of microstructure printed by LIFT technology[13]:a) voxels of different shapes; b) multilayer scaffold structure;c) multi-layer voxel stacked pyramid; d) interconnect bonded gold gasket

4 总结与展望

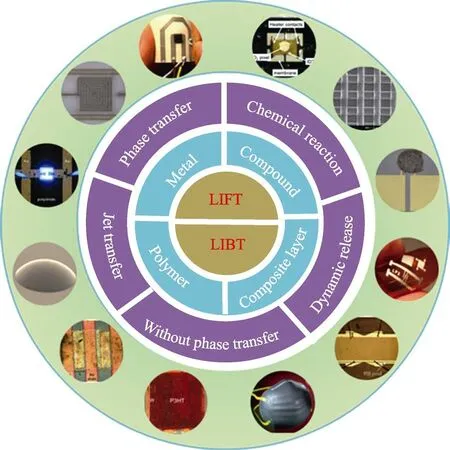

利用LIFT 技术在受体表面印刷薄膜材料是当今研究热点,同时也是未来发展重点。LIFT 技术是一种非常有应用前景的数字印刷技术,具有灵活性好、成本低、分辨率高和薄膜材料无限制(固相或液相)的特性,被广泛应用于电子制造、材料改性、微结构制作等领域(见图6)。LIFT 技术在降低生产成本、简化制造工艺和高自由度设计等方面具有优势,这是激光传输过程所赋予的几何通用性。LIFT 技术使得通过不同的工作模式和打印策略沉积各种材料成为可能,意味着该技术前所未有的应用范围。从再生医学到印刷电子器件,甚至打印航空航天材料,目前都可以利用LIFT 技术实现。

图6 LIFT 技术的总体概括示意图Fig.6 General overview diagram of LIFT technology

通过对近些年LIFT 技术的研究成果进行整理和总结,该技术依然存在可改进和创新的空间,值得学者们进一步探索研究,具体如下:

1)被印刷材料在转移至受体表面后,受激光的光热可能直接或间接导致材料的功能性退化,研究者虽然通过引入新型激光作用层尽可能降低了被印刷材料体素的结构与性能损失,但激光作用层仍产生碎裂的飞片从而污染体素材料周围区域。因此通过开发一种可以施加外界条件去除碎裂飞片的激光作用层,同时对被印刷材料不会产生影响。

2)由于固体供体材料不可能全部被转移,LIFT技术印刷薄膜材料时会造成大部分材料浪费。因此一种激光转移油墨材料的方法能较好解决上述问题,但存在一定限制,如对于固体薄膜材料,利用相应油墨转移至受体表面后,仍需冻干、烧结、退火等后续辅助流程制备固体薄膜。而在制造部分器件的工艺中,以上后续辅助流程是不被允许的。使用液相印刷的固体供体薄膜可能是解决这个问题的方向之一。

3)由于激光束的光斑特性,导致多次印刷薄膜材料时不易准确控制其操作工艺。LIFT 技术的进一步发展需要实现微纳米制造的可扩展性,通过将激光系统与自动化高通量平台相结合,可以实现大规模和高产量制造,但这一过程需要考虑转移体素的结构与性能的均一性。

解决以上问题需要更大的努力,但从航空航天到生物医学等行业采用基于LIFT 技术的增材微加工工艺,相关问题即将得到解答。结合电学、光学和流体学混合工艺的出现,将使LIFT 在数字微加工领域扮演重要的角色。