叶片固有频率测量系统数字化改造

2022-08-30同更强叶忠宇张奇峰中国航发西航

■ 同更强 叶忠宇 张奇峰 / 中国航发西航

测量转子叶片固有频率是航空发动机叶片制造过程的重要环节,通过对叶片固有频率测量系统进行数字化改造,测量效率和准确性得到了明显提升。

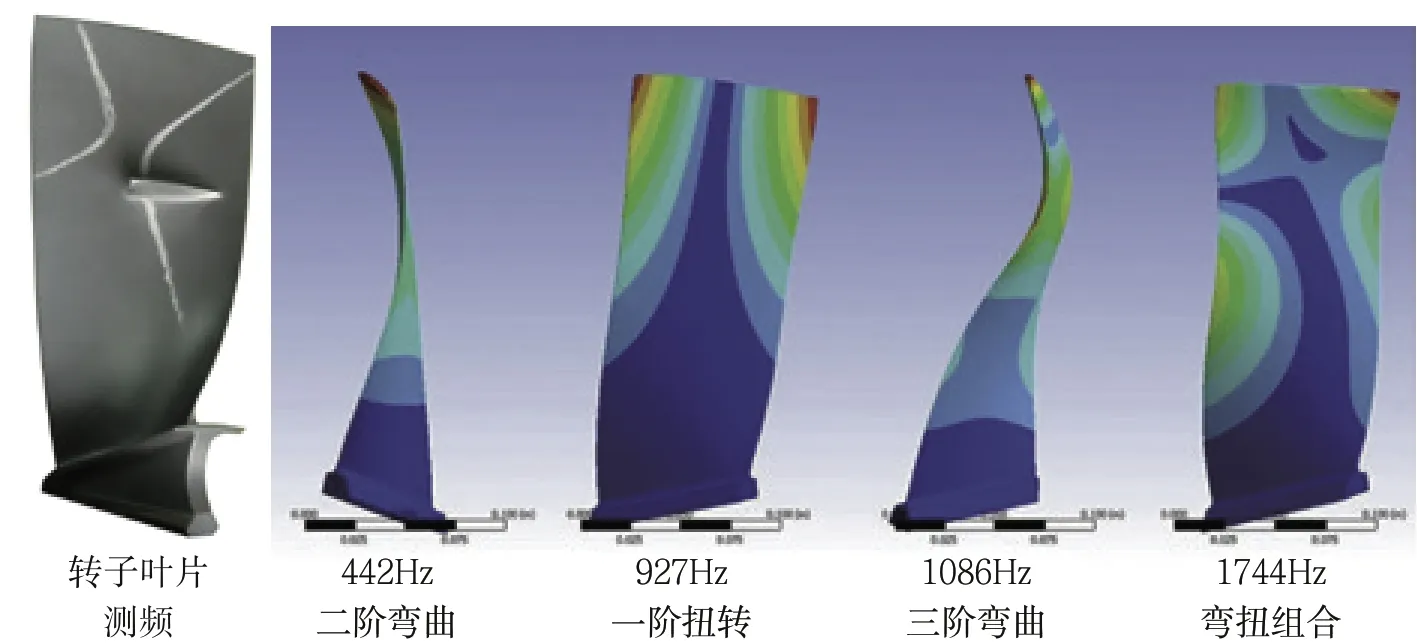

航空发动机转子叶片是影响工作效率和使用安全的重要零件。为了避免发动机在工作过程中出现叶片共振,从而导致叶片掉块、断裂等危及飞行安全的故障,必须通过选配来控制同一台同级转子叶片固有频率的分散度。因此,测量转子叶片固有频率是叶片生产的重要环节,同时能起到检查叶片加工质量的作用,如图1所示。叶片固有频率通过由电动振动台组成的测频系统测量。原测频系统需要人工操作、判断并记录,操作复杂、工作效率低,大量数据无法便捷利用,不能满足未来数字化智能化制造的转型要求,因此需要进行数字化改造。

图1 航空发动机转子叶片测频实物及仿真

叶片固有频率测量原理

测频系统由信号发生器、功率放大器、电动振动台、叶片夹具、电涡流位移传感器、前置放大器、位移监视器、频率计和示波器等组成。

检验人员手动调节信号发生器,产生一定频率的正弦激励信号,经功率放大器输入电动振动台,振动台根据激励信号产生对应频率的上下往复运动。

检验人员观察示波器上的振动波形,当振幅(位移)出现峰值时,判定叶片是否发生了共振。 若判定为共振,则记录频率计上显示的频率值为叶片的固有频率;若判定不是共振,则继续调节信号发生器旋钮,直到叶片发生共振。

叶片测频过程存在的问题及改造目标

叶片测频过程一般为:装夹叶片→调整电涡流位移传感器与叶片间距→调节信号发生器激振频率→观察示波器振动波形→判断叶片是否发生共振→手工记录叶片固有频率→重复3次(每个叶片需测量一阶弯曲、二阶弯曲、一阶扭转、二阶扭转共4阶固有频率)→结束。

整个测频过程存在以下问题:一是依靠人工手动调节激振频率、目视观察示波器来判定叶片共振状态,准确性不高,需要多次反复调整;二是所有数据手工记录,需要记录零件信息及4阶频率值(一弯、一扭、二弯、二扭),记录量大;三是测频数据主要用于后续叶片选配,因此需要多次传递、复印、转抄,纸质报告的数据传递效率低,转抄过程易出现人为差错。

针对原叶片测频系统存在的问题进行数字化改造的目标是:叶片固有频率自动判定;叶片测频数据自动采集;叶片测频效率显著提升。

数字化改造方案

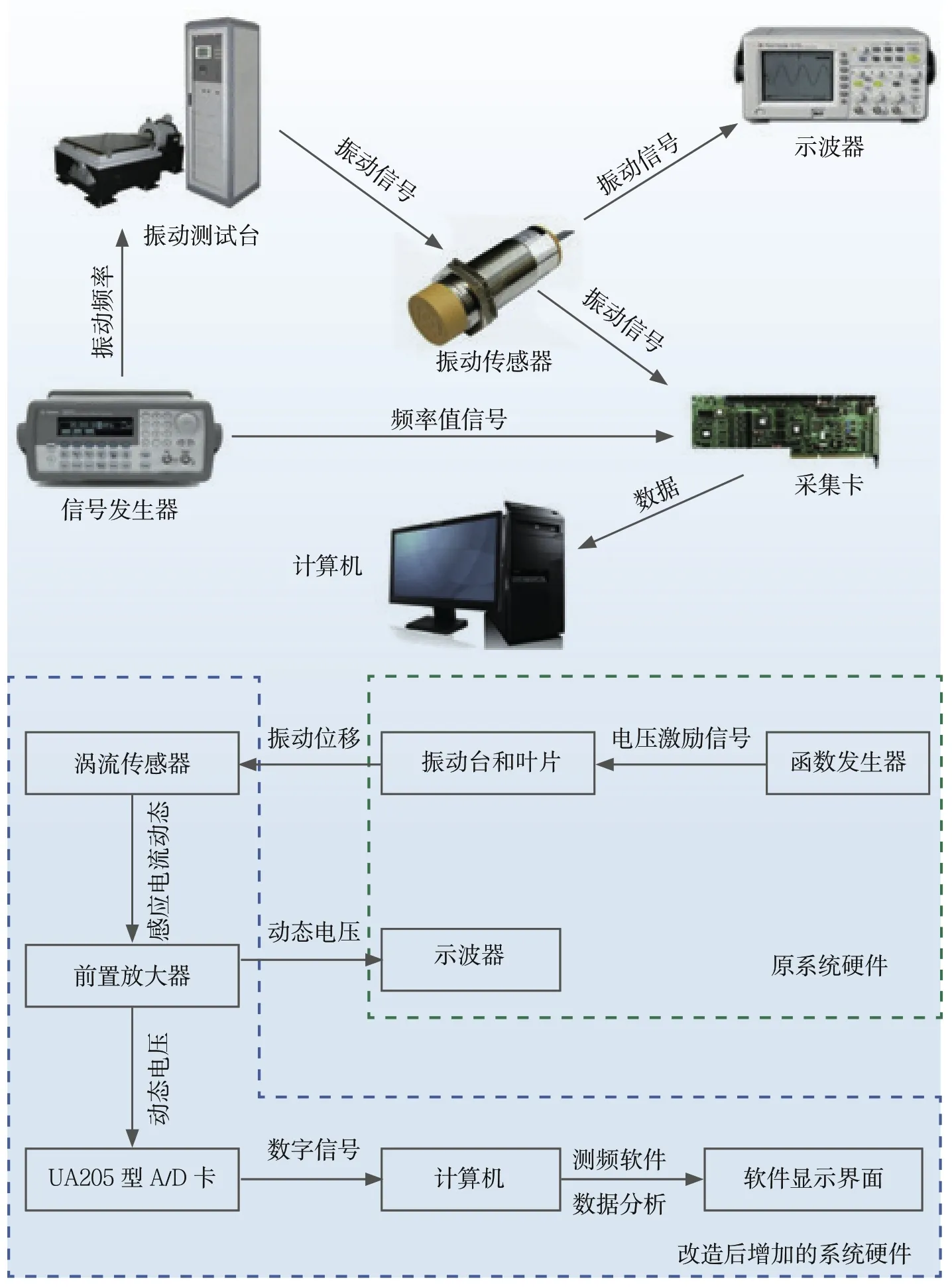

保留原测频系统中信号发生器、电动振动台、叶片夹具及示波器,更换电涡流传感器、前置放大器,新增数据采集卡、工控计算机,开发测频软件,改造后系统工作原理如图2所示。

图2 改造后叶片测频系统示意及工作原理

信号发生器产生电压激励信号,振动台根据该信号产生对应频率的上下往复运动,激励叶片产生同频振动。电涡流传感器采集叶片振动状态叶尖处的形变位移,根据位移变化产生动态感应电流,经由前置放大器的转换和放大,输出对应的动态电压。一路动态电压输入到示波器中显示振动波形;另一路输入UA205型数据采集卡,将动态电压的模拟信号转换为数字信号。该数字信号实时输入计算机测频软件,一方面显示叶片振动波形,与示波器形成冗余功能;另一方面通过数据处理得到叶片振动的幅频曲线,再通过计算、判定得到叶片固有频率,将幅频曲线和固有频率显示在软件界面上。

改造技术要点

模拟信号转换为数字信号

叶片的振动信号是由电涡流位移传感器采集,将叶片距离传感器的位移转化为动态电压。由于计算机软件只能处理数字信息,因此,需要通过数据采集卡将动态电压模拟信号转化为数字信号。在模数转换时,采样频率是关系到能否准确重构原始信号和软件分析计算效率的关键参数。一方面,采样频率过低,重新拟合后的波形会与实际振动波形不符;另一方面,采样频率过高,会增加数据分析计算负担,影响软件运行效率。改造中所用电动振动台的激振频率小于等于5kHz,需要测量的叶片固有频率不超过4kHz,因此将数据采集卡的采样频率设置为40kHz,高于振动信号频率10 倍以上,足以保证采集信号的真实度。

傅里叶变换

电涡流位移传感器采集到的是叶片距离传感器的位移随时间的变化曲线,称为时域信号,不能直观反映振幅与频率的关系。而判断叶片出现共振的最重要的依据是振动频率与固有频率接近或相同时振幅出现峰值,不能通过时域信号直接判断。

因此,通过傅里叶变换(FFT)对振动信号进行处理将位移时域信号转换为振幅频域信号,得到叶片振幅与振动频率的关系曲线,称为幅频曲线或幅频图,从而可以非常直观地观察到振幅峰值和对应的振动频率。

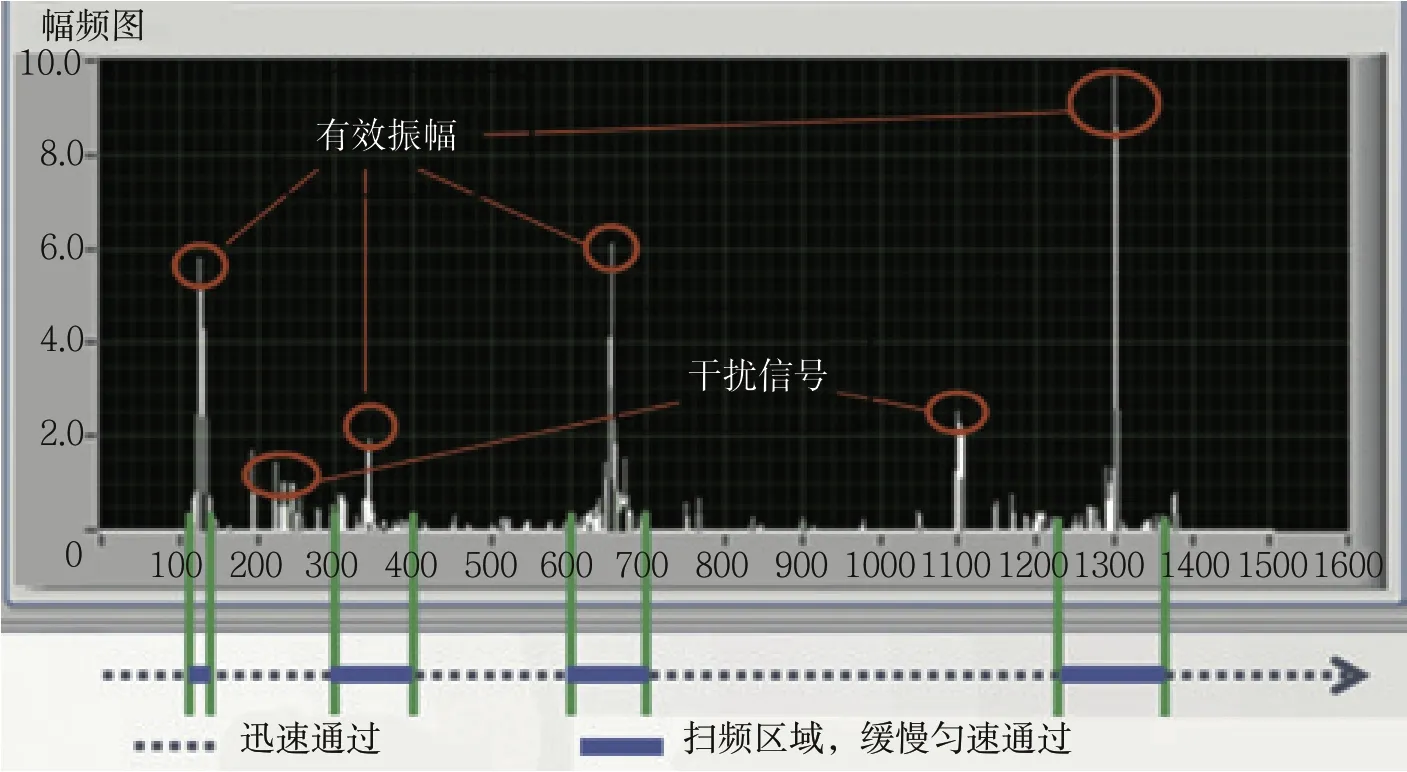

自动判定固有频率

改造中所选叶片需要测量4阶固有频率,固有频率的理论值分别为128Hz、345 Hz、667Hz、1290Hz。测量时,调节信号发生器输出的激振频率,从低到高依次通过叶片可能发生共振的频率范围,并在此范围内根据判定条件分析计算叶片的固有频率,如图3所示。在整个频率范围内会出现多个振幅峰值,包含叶片的共振和高阶谐振(当激振频率等于固有频率的倍数时,叶片会发生高阶谐振),因此如何设计判定条件(软件算法),有效排除谐振产生的干扰信号,是准确判定叶片固有频率的关键。

图3 叶片振动的幅频曲线与扫频区域

改造中所选取的转子叶片已有大量的测频数据积累,对历史数据统计,可以确定每一阶固有频率的分散范围,一弯频率在120 ~140Hz、一 扭 频 率 在300 ~400Hz、二弯频率在600 ~700Hz、二扭频率在1230 ~1370Hz。因此,将这几个频率范围设置为信号发生器的扫频范围和软件的计算分析范围,在测量时,激振频率在预设的频率范围缓慢匀速通过,在其他范围迅速通过;测频软件也只分析计算预设频率范围内的数据,可有效屏蔽大多数谐振干扰信号并提高测频效率。

因为共振时的振幅一般大于高阶谐振时的振幅,所以测频软件分别比较各预设频率范围内振幅峰值,取其每个频率范围内最大振幅对应的激振频率为叶片的固有频率。为了防止叶片共振频率不在预设范围内导致误判,需要设定最大振幅不能出现在预设频率范围的边界上,此时可修改预设频率范围以便在更大的范围内搜索叶片的固有频率。

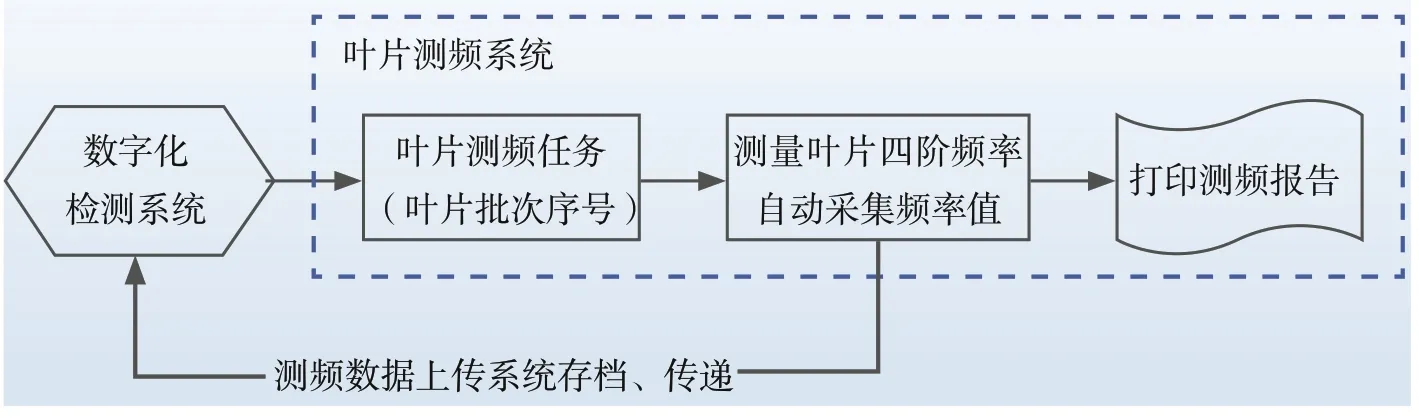

数据采集传递

将数字化改造后的叶片测频系统通过工控网与企业数字化检测系统集成,流程如图4所示。数字化检测系统推送叶片测频任务(包含叶片批次序号)给测频系统,测频系统完成叶片测频操作、数据采集、打印测频报告,同时将测频数据(包含频率值、检验人员、时间等)上传数字化检测系统,并在系统内实现数据存档、传递,供下游转子叶片选配使用。

图4 测频系统与数字化检测系统集成

改造成效分析

对叶片测频系统进行数字化改造后,减化了操作步骤,测频效率明显提升,由原来的每件50s减少到35s。

对比改造前后同一批叶片的测频数据,误差控制在1Hz以内,满足控制要求。将原来由检验人员判定叶片共振状态改进为软件自动分析计算,降低了对检验人员的技能要求。从测频机理分析,软件计算得到的固有频率值比人为判定得到的频率值更准确可靠。

结束语

测频系统改造后,由原手工记录、纸质传递数据改进为系统自动采集、数据自动传递共享的方式,实现了传统叶片测频作业的数字化转型,极大提高了测量数据整理、分析和利用便捷性。