航空发动机智能化试车应用研究

2022-08-30蔡衍吴志勇言洁奕汤玉辉中国航发动研所

■ 蔡衍 吴志勇 言洁奕 汤玉辉 / 中国航发动研所

航空发动机试车涉及专业众多,流程复杂且需要投入大量人力物力。智能化试车技术的研究与应用能够有效地提高试验效率、试验质量和试验安全保障能力。

数字化被视作航空发动机体系革命的重要载体,能更好地将仿真和分析技术融合到产品的全生命周期中。通过人工智能、机器学习和新的分析手段对这些数据进行挖掘,能大幅提高产品论证的效率。我国的航空发动机研制也经历了无纸化设计、单点应用系统建设、企业级信息平台建设三个阶段,信息化基础条件和应用能力取得了长足的发展,有力地保障了航空发动机重点型号研制任务的顺利完成,促进了企业创新和管理变革。作为中小型航空发动机研制的主要单位,中国航发动研所正处于数字化转型的起步阶段,科研生产水平有了显著提升,数字化能力得到快速发展。尤其在“十三五”期间,动研所重点对产品研发、基础资源等各个主要业务领域进行了数字化改造,研发手段实现了信息化,综合设计能力显著提升,基础资源不断扩充,在数字化建设与应用上取得了一定的成效。通过开展整机试验自动化试车和试验故障诊断技术研究等工作,动研所积累了航空发动机智能化试车研究与应用经验。

智能化试车技术研究

试车台测控系统结构示意

动研所有几十个整机试验车台,可进行涡桨、涡轴、涡喷/涡扇发动机和辅助动力装置(APU)的试验,为了提高工作效率、提高试验质量、保证试验安全,动研所分别在不同的型号试验车台开展了自动化试车、试验数据在线分析、试验故障诊断,以及试验过程管理等技术研究。

自动化试车

自动化试车技术通过集成试车台的各个系统,用数字化控制器完成对发动机试验状态和试车台设备的全方位监视和控制,自动完成发动机的试验过程并记录和分析试验全流程数据,能对发动机和试车台设备进行故障预警、报警以及安全保护。自动化试车技术的应用可以有效地提高试验控制精度、试验数据一致性、试验效率和试验能力,同时减少试验件和设备损耗,降低试验成本。

发动机试验控制建模技术面临多变量控制和非线性等问题,同时又需要尽可能地简化,以达到较好的动态性能和鲁棒性。发动机试验状态自动控制技术涉及对发动机转速和涡轮前温度等参数的控制,具体包括对参数动态响应速度、超调量和静态控制精度等指标的控制。增加的自动试车报警和保护技术包括分级的保护机制、应急机制和起动前自检功能等,冗余保护装置等保护功能的加入对于自动试车等新技术的应用提供了强力的保障,大大提高了新技术研发的容错能力。

试验数据在线分析

试验数据在线分析主要是对一手试验数据的实时分析,在采集的同时能够高效地分析计算发动机试验的相关数据,甚至参与试验控制和保护。例如,有的发动机测试系统在线分析得到的涡轮前温度的计算值与实测值静差极小,动态时能更明显地反映发动机状态的变化。

振动自动化测试主要是利用振动分析软件的总量计算、频谱分析、转速跟踪、转速测量等功能,通过合理设置与定义参数,得到需要的振动测量与分析结果。通过设置预警或报警触发条件,辅以逻辑函数运算,实现试验发动机振动限制条件的自动判别、自检和报警保护功能。

动态自动化测试监测主要从以下几方面考虑:通过设置合适的触发条件,实现动态测试数据记录的开始与停止、试验过程数据的自动记录和存储;考虑车台实际情况,动态测试进行一些参数预警判断,包括发动机运转时间、点火时间、最高排气温度、起动电机电压电流波动等。

试验故障诊断

试验故障诊断系统根据设备工作原理、时序、设计要求、特性和试验统计数据,来确定被测对象可能发生的状态S和测量特性可能取值范围Y之间的对应关系,辨识正常状态的对应Y-S关系,以此为依据诊断故障及潜在故障。

故障诊断软件按试验前/准备、试验运行、试验后数据分析三个流程分别诊断。试验运行时按照冷吹、假起动、起动运行三个运行状态分别诊断滑油系统、燃油系统、测功系统、负载设备、测功系统、测试数据(测试系统以及振动)、发动机性能数据,发现异常进行提示和记录。对故障现象进行编码:故障码不同时,故障现象自动记录和提示;故障码相同时,不重复记录/提示。根据故障现象搜索故障数据库,指导故障诊断和排除。

试验故障诊断系统特别适合长试时数据监测,一方面是以本机校准数据作模型,准确度高;另一方面,长试时人员轮班,参试人员不一定很熟悉发动机当前状态,加之长试时人容易疲劳,数据变化不易察觉,故障诊断计算机则能长期值守、实时报警,即使没有及时观察到报警信号,也可以随时查看故障信息记录,了解试验情况,便于分析数据。

试验过程管理

通过集成试验控制(TC)系统和试验数据管理(TDM)系统,可以实现试验文件(包括试验技术要求、试验大纲、试验件、技术通知单以及试验完成后编制的试验报告和试验分析报告)、试验任务发布组织实施和试验数据处理分析的全数字化闭环管理。

对于持久试车等长试任务,试车台设计了长试进程管理功能,能够配合试车系统自动地对试验进行情况进行统计管理,包括试验谱循环次数和有效运行时间等。通过引入长试任务规则,可以对发动机更换试验谱、定检和清洗等工作进行自动提示。

智能化试车的应用情况

进气流量校准车台自动化

进气流量校准车台的主要作用为校准双曲线型流量管和径向进气型流量管的流量特性。其原理为利用鼓风机抽风产生一定的空气流量,以文氏管流量计作为标准流量,同时在旋转测量段上安装测量探针,利用旋转机构旋转120°,进行压力场测量,调节阀微调流量,达到精确调节进气速度的目的,从而可以得到速度与流量的关系曲线。

在流量校准试验中,按照流量设定值自动调节变频器控制进气流量,在流量稳定的情况下,自动控制旋转测量机构按照预定的角度旋转,录取流场特性。自动化的应用提高了调节流量的精度和调节速度,免去了人工调节分为粗调、细调和微调的复杂操作,能在3min内完成一个状态点的试验,提高了试验的一致性。

轻型涡喷发动机试验车台

轻型涡轮喷气发动机试车台目前主要用于完成发动机的出厂试验,可测试发动机的13种工作状态,转速调节要求精度高。对该试车台实施了发动机试验全程的自动控制与调节流程,使其可以按要求自动实现发动机验收试车、发动机校准试车、持久试车等发动机试验曲线谱试验。

辅助动力装置试验车台

利用工控机通过RS-232标准接口与测功器以及车台可编程逻辑控制器(PLC)建立了三方通信,可以同时监控辅助动力装置(APU)和测功器等的工作状态:根据试验谱向APU发送控制指令;监控测功器工作模式和转速、扭矩、阀门位置等参数;按照预存“电动阀门开度—当量功率曲线”,对照目标要求当量功率,自动计算电动阀开度。

涡轴发动机试验车台

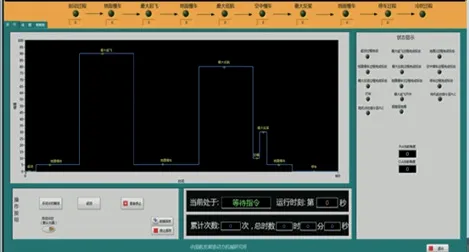

涡轴发动机AMT试验自动试车系统

涡轴发动机加速任务试验(AMT)要求非常严苛,整个AMT试验需要完成两千多次基础循环谱,多个试验谱交叉进行,试验状态点多,调节频繁,而且要求状态响应快、精度高、重复性好。为达到适航试验要求,动研所针对该型发动机AMT试验开发了一套自动试车系统,试验结果完全符合发动机适航试验大纲要求。自动试车系统也可用来完成高风险高难度的试验。

涡桨发动机试验车台

针对大功率涡桨发动机试验过程中螺旋桨流量大、流速高,需要调节的辅助设备多,操作动作频繁,试验风险远高于普通试验台的特点,通过开展大功率涡桨发动机车台的智能化试验研究,设计了一套全面的试车前自检程序,覆盖车台试车相关的几乎所有系统。通过对车台设备控制逻辑及工作原理进行可视化设计,能够清晰精确显示车台各系统运行情况。该系统不仅可以完成常规的试车自动控制任务,还可以辅助完成电源中断滑油中断等特种试验,实现了对中断时间等特殊要求的精确控制。

智能化试车的后续发展

根据对前期的研究和应用的经验总结,智能化试车可向设备数字化管理、试验自动化和故障诊断、试验仿真和试验数据挖掘等几个方向继续发展。

一是对设备实行全生命周期数字化管理,建立数据库,自动给出整体的设备状态评估;建立试验车台现有能力与型号试验需求匹配关系图谱,型号需求实施最优匹配关系图谱;对设备运行状态进行监控分析和故障诊断。

大功率涡桨发动机试车台试车前自检程序

二是建立试验智能化操控与故障诊断系统,能有效地减少试验风险,提高试验效率。具体内容至少应包含试车模型建立、控制算法研究、故障模式建立、发动机性能评估、振动特性分析、振动趋势变化分析、设备运行状态评估、发动机特定状态运行时长统计和试验结果评估等。

三是基于数字化设计模型与试验数据校正,利用试验仿真软件工具,开展试验仿真技术研究,通过数值仿真手段,模拟发动机试验情况,实时预测和对比物理试验,减少性能试验次数。

三是增强测试手段,获取更多更有效的试验数据,建立标准数据体系,搭建大数据分析平台和数据管理系统,通过数据分析及挖掘,验证大数据集成及分析应用技术路线。实现多数据源的融合、分析、利用,以及试验数据的深层次信息挖掘,为设计验证、模型校核、改进改型提供有力支持。

结束语

目前,动研所的航空发动机智能化试车应用研究还处于起步阶段,主要在车台管理、自动试车、试验故障诊断等方面进行了初步探索,离全面数字化智能化还有很远的路要走。设备数字化管理、试验自动化和故障诊断、试验仿真、试验数据挖掘等方面是今后发展方向,都需要提前夯实基础,并培养相关人才。