基于VCADRU级配检验方法的极薄罩面配合比设计及应用研究

2022-08-29宋晓磊王建洁王新尧赵显刚

宋晓磊 王建洁 王新尧 赵显刚

(1.天津市公路事业发展服务中心 天津 300170; 2.天津市交通运输基础设施养护集团有限公司 天津 300201;3.天津津富高速公路有限公司 天津 300401)

极薄罩面是一种1~1.5 cm铺筑厚度的沥青路面预防性养护技术,通过减小沥青混合料粒径减少罩面厚度,相比铣刨再重铺4 cm上面层技术方案更为节省造价、减少工序、缩短周期[1]。由于极薄罩面沥青混合料采用了骨架型矿料级配和低温改性沥青,需要通过合理的配合比设计方法对矿料级配和最佳油石比进行设计验证,以保证混合料均匀、密实、耐久。

不同的仪器和方法压实功不同,得出的沥青混凝土VV、VMA、VFA都是不相同的[2]。除了成型方法以外,沥青混合料的体积指标还受成型温度、沥青黏度的影响。配合比设计试验方法和成型温度与沥青黏度、现场碾压情况不匹配时,会影响沥青混合料骨架结构的形成以及设计油石比的合理性。如果成型温度和压实功偏低、沥青黏度高,则油石比设计将偏大,虽然室内试验得出的体积指标结果满足要求,但后期随着行车碾压容易造成泛油等病害;如果成型温度和压实功偏大、沥青黏度低,则油石比设计将偏小,现场施工碾压达不到室内压实效果的情况下容易造成混合料空隙偏大产生渗水、剥落等病害[3]。显然,仅靠物理性质检验是不够的,需要对极薄罩面进行矿料级配检验理论计算,验证极薄罩面沥青混合料的骨架形成与否,以及配合比设计成型方法、温度的合理性。

1 矿料级配检验计算

1.1 VCADRU骨架密实结构检验方法

VCADRU骨架密实结构检验方法基本原理是以风干粗集料的不同密度时的间隙率为基础,将其减去预留空隙率,该部分由细集料、填料和沥青的体积率之和,即沥青胶砂的体积填充。粗集料应该互相紧密接触,作为承受行车荷载的主体。细集料、填料和沥青形成的沥青砂胶则填充在粗集料骨架的孔隙中,同时将粗集料胶结在一起,共同承受行车荷载的反复作用。为了避免沥青面层泛油和产生辙槽,沥青混凝土还必须有3%~4%的空隙率[4]。项目采用了骨架密实结构检验方法——VCADRU方法,即建立等式:等号左边为干捣实粗集料的间隙率减去预留空隙率VV后的孔隙率,也就是可以容纳细集料、填料和沥青体积的孔隙率VCADRU;等号右边为细集料、填料体积率与沥青体积率之和,即沥青砂胶的体积率VOLma,B。VCADRU方法矿料级配检验基本方程如下。

骨架空隙-预留空隙率=有效细集料体积+有效矿粉体积+有效沥青体积,即

VCADRU=VOLma,B

(1)

(2)

式(2)中集料和沥青含量考虑了有效沥青,即集料开口空隙吸收部分沥青的体积,避免验算的空隙率计算值偏小[5]。作为骨架密实结构,在规定沥青混凝土中的空隙率VV后,式(2)等号左右值应相等。如果右侧值明显大于左侧值,说明沥青混凝土中粗集料形成的骨架被沥青砂胶撑开甚至粗集料悬浮在沥青砂胶中,这将直接影响沥青混凝土的高温抗永久形变能力,极薄罩面直观反应就是沥青砂胶上浮形成泛油现象。如果等号右侧值明显小于左侧值,则沥青混凝土中的空隙率将明显大于预定值,使沥青混凝土的透水性增大,容易产生水损坏,另外,沥青砂胶填充过少,石料和石料接触面减少,也不利于沥青路面的耐久性。

1.2 UTAC-8矿料级配检验

极薄罩面沥青混合料采用骨架-密实型的UTAC-8型矿料级配,考虑到现行规范中4.75 mm筛孔与9.5 mm筛孔间距较远,为更好地控制极薄罩面层沥青混合料的级配曲线,同时保证骨架结构稳定,增加了最大公称粒径为7.2 mm的控制筛孔。

粗集料采用张家口5~8 mm玄武岩,集料洁净、表面粗糙,不含风化颗粒;细集料采用张家口0~3 mm玄武岩机制砂;填料为唐山石灰岩矿粉。原材料密度及配合比见表1。

表1 原材料密度及配合比

表2 调整后配合比比例

2 混合料配合比设计

2.1 成型方法

极薄罩面沥青混合料中的沥青结合料采用表面活性剂和有机降黏剂的复合作用制备而成的低温改性沥青,按照上节矿料级配检验计算确定的配合比进行不同温度和击实次数的马歇尔试验,对比试验实测空隙率和理论计算空隙率,确定成型方法。

不同温度和击实次数时沥青混合料空隙率对比结果表见表3,成型温度140 ℃以上时,空隙率满足3%~4%的技术要求。当温度降低到120 ℃时,击实次数需要达到双面各100次,空隙率能够满足要求。成型温度在90 ℃时,空隙率偏大,但由双面各击实75次和100次的试验结果可以看出,击实100次的空隙率较击实75次的空隙率有所降低,说明在90 ℃时再进行压实,可对该沥青混合料起到密实作用。而当混合料温度降低到80 ℃以下时,继续施加压实功对混合料的密实作用不明显。结合实践经验,考虑沥青混合料在极薄状态下摊铺散失温度快的因素,极薄罩面初压和复压温度主要集中在90~120 ℃范围,因此,试件成型采用一次120 ℃双面各75次、二次90 ℃双面各25次的修正马歇尔试验方法,模拟极薄罩面摊铺碾压温度散失快、在较低温度继续进行碾压的施工条件。修正马歇尔试验结果见表4。

表3 不同温度和击实次数时沥青混合料空隙率对比结果

表4 修正马歇尔试验结果

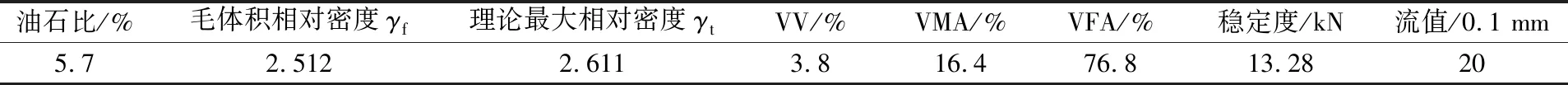

由表4可见,UTAC-8极薄罩面沥青混合料各体积指标满足相关技术要求,且实际试验得出的空隙率与本文理论计算的空隙率值基本相符,该成型方法与理论验算结果能够对应。

2.2 油石比设计

最佳油比确定按照体积法原理进行设计,即根据混合料空隙率的要求,在满足其他体积参数的基础上,由混合料中集料嵌挤最紧密状态对应的油石比确定最佳油石比。研究表明沥青混合料的毛体积相对密度、矿料间隙率VMA与油石比具有良好的相关性[6-7]。本方法以混合料中集料达到相互间的最紧密嵌挤状态为设计标准,避免了盲目追求密实性而带来的油石比确定不合理性。油石比与毛体积相对密度关系曲线图、油石比与矿料间隙率关系曲线图见图1、图2。

图1 油石比与毛体积相对密度关系曲线

图2 油石比与矿料间隙率关系曲线

由图1、图2可见,随着油石比增大,混合料逐渐密实,沥青饱和度和稳定度提高,强度提升;当油石比用量增大至超过最大毛体相对密度后,空隙率逐渐下降,流值增长明显,油量过分增大会造成路面泛油。所以,在满足各项体积指标符合要求的情况下,最佳油石比采用最小矿料间隙率与最大毛体积相对密度确定。分别计算毛体积相对密度、矿料间隙率VMA回归函数极值点的x值,即为对应的最佳油石比。当混合料毛体积相对密度最大时,对应油石比为0.707 6÷(2×0.058)=6.1%;当混合料矿料间隙率VMA最小时,对应油石比为22.865÷(2×1.939 7)=5.9%。取2个参数对应极值点的平均值AVERGAE(6.1%,5.9%)=6.0%为沥青混合料的最佳油石比。

3 工程应用效果

2019年在津雄、荣乌高速采用了极薄罩面。选取采用极薄罩面维修的20个连续的100 m段,连续3年实测DR、IRI、RD 3项指标。维修前及维修后实测DR指标图见图3。

图3 维修前及维修后实测DR指标

由图3可见,实测DR均值由1.71%降至0%,全部消除路面破损,实测期末衰减最快路段破损率仅0.15%,90%路段仍处在完好水平,在天津路网整体破损率较高的情况下取得了难得的成效。维修前及维修后实测IRI指标图见图4。

图4 维修前及维修后实测IRI指标

由图4可见,实测IRI均值由1.36 m/km降至0.95 m/km,路面平整度明显提升,实测期末衰减最快路段平整度仅1.57 m/km,仍达到新建道路水平。

维修前及维修后实测RD指标图见图5。

图5 维修前及维修后实测RD指标

由图5可见,实测RD均值由6.55 mm降至0.9 mm,路面车辙明显减轻,实测期末衰减最快路段路面车辙仅5.9 mm,仍处于技术状况优等水平。维修前3项指标处于高位,2019年当年维修后年末实测3项指标总体趋势均明显降低,随维修时间推移3项指标总体趋势均呈明显小幅衰减趋势,但仍处于技术状况优等水平。极薄罩面能够在较长时间维持较高的路面技术状况,体现出了良好的维修效果。

不同养护措施等效年度成本EAC见表5。

表5 不同养护措施等效年度成本EAC

相比薄层和超薄罩面,低温改性沥青极薄罩面单位成本相比其他罩面类的单位成本低,比微表处单位成本高,但取得的路用性能效果比微表处更好,更具有降噪和美化路面的功能,使用寿命较微表处要长,等效年度成本EAC最低。证明适用于各等级公路的预防性养护工程。

4 结论

1) 采用骨架密实结构检验方法——VCADRU方法进行矿料级配的初步检验,以计算空隙率3%~5%范围,沥青膜厚度7~10 μm作为控制指标,初步确定矿料级配和沥青用量。

2) 通过UTAC-8的矿料级配检验计算,确定了一次120 ℃双面各75次、二次90 ℃双面各25次的修正马歇尔试验方法的合理性,与检验计算结果基本吻合,模拟极薄罩面低温摊铺碾压温度散失快、在较低温度继续进行碾压的施工条件。

3) 通过体积参数与油石比的回归方程相关系数分析,低温改性沥青混合料最佳油石比采用最小矿料间隙率与最大毛体积相对密度确定,最佳油石比为5.7%。

4) 该工艺节能环保,使用沥青混凝土比传统铣刨加铺4 cm的沥青混凝土的用量减少75%,大大降低石料和沥青资源的同时,可减少沥青混凝土生产过程中有害气体的排放以及对施工人员身体健康的影响;缩短了养护施工工期,减少施工对交通同行的干扰。

5) 极薄罩面具有节能降耗、耐久舒适、经济美观、绿色安全的特点,结合成型方法研究,通过合理的配合比设计方法保证了的矿料级配与沥青用量的合理性,具有广阔的应用前景。