油包水型工作液对超声电脉冲复合强化镍基高温合金表面的影响研究*

2022-08-29纪仁杰王保坤刘永红

金 辉,纪仁杰,王保坤,刘永红

(中国石油大学(华东),青岛 266580)

高温合金通常能够在600 ℃以上的高温下保持较高的强度和稳定性[1–2],同时具有良好的抗氧化和耐腐蚀性能,被广泛应用于航空航天、能源、石油化工等领域[3–4]。高温合金具有优异的力学性能,通常在恶劣的环境中使用,并且随着工业的快速发展,要求金属材料具有更好的耐高温、高压、高负载的能力,具有更好的耐疲劳、耐磨损、耐腐蚀性能,所以对高温合金进行表面强化,提高零部件表面性能对于促进产业发展起到关键作用[5]。镍基高温合金Inconel 718 是目前应用最广泛的高温合金,因其性能优越,在航空发动机、转子轴、燃气轮机上得到广泛使用。Inconel 718 合金具有高强度、高硬度以及高加工硬化倾向,是一种典型的难加工材料[6–7],而且Inconel 718 合金部件通常要求严格的尺寸公差(<10 μm)和较低的表面粗糙度(Ra<0.5 μm)[8–9],所以在进行表面强化时遇到了很多的困难。

目前,常用的金属表面强化方法包括超声滚压、喷丸强化、激光冲击、化学热处理等,其中超声滚压一般用于处理塑性好、硬度低的金属,对于具有较高强度和硬度的Inconel 718合金,单纯超声滚压难以使其产生较大的塑性变形,处理效果较差;喷丸强化与激光冲击在表面引起剧烈塑性变形,引入残余压缩应力的同时会导致表面粗糙度增大[10],难以达到零件的精度要求;采用化学热处理方法,通过在表面渗碳、渗氮、渗铝等形成硬度涂层,能够有效提高表面的强度、硬度、耐磨损等性能,但是这种脆硬涂层在高负荷下表现不佳,而且与基体的结合性较差,容易产生“蛋壳效应”。对金属表面进行强化使其适应恶劣的工作环境,同时保证表面质量,还需要对处理技术进行深入的研究。

超声电脉冲复合处理技术是针对高温合金这类高强高硬材料开发的表面处理技术,将电脉冲与超声振动进行耦合,利用电脉冲的电致塑性效应提高材料的可加工性,利用超声振动使材料表面发生剧烈塑性变形[11–12]。超声电脉冲复合处理技术能够对高温合金材料表面进行强化,提高表面强度、硬度、耐磨损、耐腐蚀等性能,但是通常用水作为工作液处理后的表面质量较差,表面存在较多缺陷。超声电脉冲复合处理后表面质量与工作液有关,为了解决这一问题,本研究研制了适用于超声电脉冲复合处理工艺的油包水型工作液,研究工作液对超声电脉冲复合处理Inconel 718 合金表面性能的影响,并探究其影响机理,以实现性能强化和高表面质量的结合,扩大高温合金的使用范围,推动航空航天、能源等产业的发展。

1 试验及方法

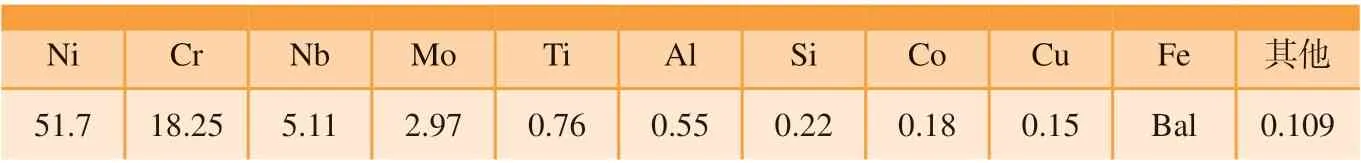

试验所用材料为经固溶时效处理的Inconel 718 镍基高温合金(国标GH4169),材料的化学成分由能谱扫描测定,如表1 所示。处理试样为直径50 mm 的棒材,并利用线切割切成长度300 mm 试样。

表1 Inconel 718 高温镍基合金元素组成(质量分数)Table 1 Chemical composition of nickel base superalloy Inconel 718(mass fraction) %

超声电脉冲复合处理试验装置如图1 所示,其中左上角为处理位置的放大图。整套装置由超声滚压设备、脉冲电源设备、循环冲液系统和机床组成。处理过程中超声能量由超声发生器产生,传输到超声滚压设备的超声振动头上再以超声频机械振动的形式作用到金属材料表面,超声振幅可以通过超声发生器调节,超声滚压设备安装于车床刀架上。脉冲电流由脉冲电源设备提供,再经由导线、碳刷施加到金属表面,脉冲电流频率为1000 Hz,峰值电流可通过电源设备调节。超声滚压所需的静压力由空气压缩机调节和提供。金属工件上下两端的碳刷与超声振动头处在同一截面上,保证在处理过程中两种能量最大程度地耦合,取得更好的表面效果。循环冲液系统包括工作液泵、循环管路和水槽。在处理位置有保护罩包裹试样、振动头和碳刷,防止工作液飞溅并保证试验安全性,保护罩材料为有机玻璃。整套装置以CDZ6140 机床为依托进行搭建,由机床对处理过程的工件转速、进给速度进行调节。

图1 超声电脉冲复合处理装置实物图Fig.1 Experimental device of coupling electrical pulse and ultrasonic treatment

在处理过程中,处理工件装夹在车床三爪卡盘上并在机床主轴带动下旋转。气缸将空气压缩机输出的气压转换为静压力,将振动头挤压在工件表面,再通过滚珠进行超声滚压处理,使工件表面产生剧烈塑性变形,晶粒逐渐细化。同时试样的上下两端通过碳刷连接脉冲电源,电脉冲的电致塑性效应提高了金属塑性,增强了超声滚压的处理效果。碳刷由弹簧卡扣结构固定在试样表面,保证稳定接触,处理过程中超声振动头与碳刷随机床轴向进给,工作液泵抽取工作液冲液到上下碳刷与振动头位置,流至下方水槽循环冲液。电脉冲与超声振动同时加载,利用示波器检测脉冲电流信号,利用压力传感器后接信号放大器和示波器检测超声振动信号,如图2 所示。电脉冲参数为峰值电流400 A、频率1000 Hz。超声振动参数为静压力400 N、超声振幅8 μm、频率25 kHz。工作液通过两根内径8 mm 的软管冲出,冲液流量为2 L/min。车床参数为车床转速12 r/min,进给速度0.082 mm/r,重复次数为4 次。

图2 超声振动与电脉冲复合波形Fig.2 Composite waveform of ultrasonic vibration and electric pulse

油包水型工作液由油相、水相和表面活性剂混合而成,其中含水量对于其流变特性有很大影响。从环保角度考虑,乳化液中水含量大则具有成本低以及清洁环保的优点。用HANNA HI8733 便携式电导率仪和LDV–1+PRO 黏度计测量了不同含水量油包水型工作液的电导率和黏度,测量结果如图3 所示。随着含水量的增大,乳化液的黏度和电导率均呈现逐渐增加趋势。在油包水型工作液中,随着含水量的增加,分散于油相中的水相液滴也增大,从而增加界面间的相互摩擦作用,使黏度增大。黏度越高,提供的润滑效果越好,然而冲液效果越差。电导率越低,介电性能越强,对表面放电抑制作用越强。结合以上分析,选择含水质量分数分别为20%和40%的油包水型工作液进行超声电脉冲复合处理试验,以下简称为20%油包水型工作液和40%油包水型工作液。两种乳化液均具有较低的电导率,同时能够提供较好的润滑和充液效果,其具体配制比例如表2 所示。

图3 不同含水量油包水型工作液的黏度和电导率Fig.3 Viscosity and electrical conductivity of water in oil (W/O) emulsion with different water contents

采 用LW200–4CS 型 金 相 显 微镜对样件截面形貌进行观察。采用CFT–1 型摩擦磨损试验机进行直线往复摩擦磨损试验,对磨副是直径为4 mm 的陶瓷球,加载方式为砝码加载,加载载荷为50 N,摩擦往复速度为40 mm/s,往复长度为5 mm,摩擦时间为20 min;利用配备的磨损量探头测量磨损轮廓;采用高精度天平测量摩擦磨损试验前后的重量差,获得磨损量。采用华辰CHI–760e电化学分析仪对处理试样进行电化学腐蚀测试,测试系统采用三电极模式,1 cm2试样表面为工作电极,饱和甘汞电极为参比电极,铂电极为辅助电极。用去离子水配制质量分数3.5%的NaCl 溶液作为测试溶液,测量开路电位并将其作为初始电位进行电化学阻抗谱测量,扫描频率从100 kHz 至0.1 Hz。采用盐雾腐蚀进行中性盐雾试验,NaCl盐溶液质量分数为5%,pH 值为7,箱内温度为35 ℃,雾化后沉降量为2 mL/(h·cm2),样件腐蚀面积为1 cm2,除被腐蚀区域外其余地方均被蜡封。

2 结果与讨论

2.1 表面及截面微观形貌分析

图4 为未处理试样和在不同工作液的条件下处理的试样表面,可以看到,未处理试样表面比较暗淡,能够观察到明显的车削纹路。用水作为工作液处理后,整个表面布满淡黄色呈雨点状的放电坑,表面比较粗糙,这说明在处理过程中出现了放电现象,放电带来的冲击和热对表面造成破坏并留下凹坑状放电痕迹。用20%油包水型工作液作为工作液处理后试样表面较为光滑,超声电脉冲复合处理对试样表面有移峰填谷作用,车削纹路消失。表面存在放电坑痕迹,但与水相比放电痕迹减少,放电现象减弱,可见20%油包水型工作液对于放电现象有一定的抑制作用。用40%油包水型工作液处理后表面明亮光整,达到镜面效果,没有观察到放电坑存在,说明40%油包水型工作液对表面放电具有显著的抑制作用。

图4 不同处理条件下试样表面Fig.4 Surface of samples treated with different conditions

未处理试样和在不同工作液的条件下处理的试样表层截面金相如图5 所示。图5(a)为未处理试样的金相图,晶粒粗大,分布较为均匀,能观察到明显的孪晶。图5(b)~(d)分别为用水、20%和40%油包水型工作液作为工作液处理后试样的截面金相,可以看到,经过处理后的试样由于表面发生剧烈塑性变形,表层晶粒被明显细化、拉长(其中红色虚线以上到试样表面为晶粒细化层,黄色虚线以上到试样表面为强化影响层,黄色虚线以下为基体组织)。3 种处理试样晶粒细化层厚度都在10 μm 左右,强化影响层深度在175~180 μm 之间,说明工作液不同对于强化层深度方向没有明显的影响。

图5 不同处理条件下试样表层截面金相Fig.5 Cross-sectional metallographic microstructure of samples treated with different conditions

2.2 耐磨性分析

图6 为未处理试样和在不同工作液条件下处理试样表面的平均摩擦系数和磨损量。由于表面粗糙,未处理试样在对磨过程中摩擦系数最高,稳定后平均摩擦系数为1.195;水处理试样在对磨过程中也一直保持较高的摩擦系数,稳定后的平均摩擦系数为1.113,仅比未处理试样略低,原因在于其表面存在较多的放电坑等缺陷,表面质量较差; 20%油包水型工作液处理试样的摩擦系数低于水处理试样,稳定后平均摩擦系数为0.988; 40%油包水型工作液处理试样表面光滑,摩擦系数明显低于水和20%油包水型工作液,平均摩擦系数为0.928。摩擦磨损试验后未处理试样磨损量为0.0037 g,水处理试样的磨损量为0.0029 g,20%油包水型工作液处理试样磨损量为0.0026 g,40%油包水型工作液处理试样磨损量为0.0021 g。与未处理试样相比,水处理试样、20%和40%油包水型工作液处理试样磨损量分别降低了21.6%、29.7%、43.2%。结果表明,用研制的油包水型工作液处理后,Inconel 718 合金试样更好的表面质量有效地改善了其磨损性能,减小了磨损量和对磨试验中的摩擦系数。

图6 不同处理条件下试样的平均摩擦系数和磨损量Fig.6 Average friction coefficient and wear loss of samples treated with different conditions

图7 为不同处理条件试样在经过摩擦磨损试验后形成的磨痕轮廓,可以看到,未处理试样表面的磨痕最深,宽度最大,最深处为93.42 μm,轮廓宽度为1330 μm。水处理试样次之,最深处距表面85.48 μm,轮廓宽度1240 μm。20%油包水型工作液试样表面磨痕最深处距表面75.26 μm,轮廓宽度为1228 μm; 40%油包水型工作液最深处为72.76 μm,轮廓宽度1250 μm。结果表明,经过超声电脉冲复合处理后的试样磨损后磨痕的深度和宽度都明显小于未处理试样,在不同工作液处理的试样中,用40%油包水型工作液处理后的试样具有最好的耐磨损性能。

图7 不同处理条件下试样摩擦磨损后的磨痕轮廓Fig.7 Wear mark contours of samples under different treatment conditions

2.3 耐腐蚀分析

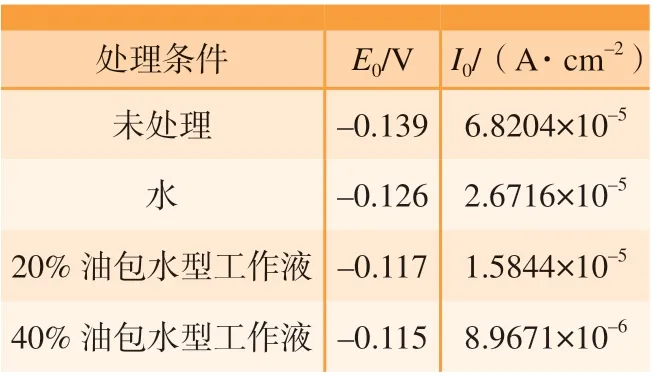

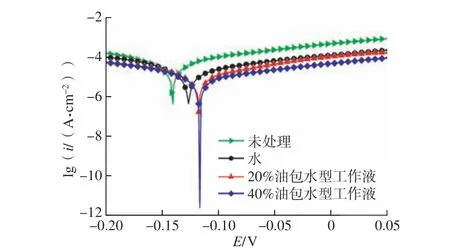

图8 为不同处理条件的试样在质量分数为3.5% NaCl 溶液中的动电位极化曲线,用Cview 软件拟合了不同试样的腐蚀电位E0和腐蚀电流密度I0,如表3 所示。未处理试样的腐蚀电位最小,为–0.139 V,20%和40%油包水型工作液处理试样的腐蚀电位远高于未处理试样和水处理试样,其中40%油包水型工作液处理试样的腐蚀电位为–0.115 V。从腐蚀电流密度来看,40%油包水型工作液处理试样最小,为8.9671×10–6A/cm2,比其他3 种处理试样小一个数量级,而未处理试样的腐蚀电流密度最大,为6.8204×10–5A/cm2。高腐蚀电位和低腐蚀电流密度说明用40%油包水型工作液作为工作液处理之后表面具有良好的耐腐蚀性能。

表3 动电位极化曲线拟合值Table 3 Fitting values of kinetic potential polarization curve

图8 不同处理条件下试样在质量分数为3.5% NaCl 溶液中的动电位极化曲线Fig.8 Potentiodynamic polarization curves of samples treated with different conditions in NaCl solution with mass fraction of 3.5%

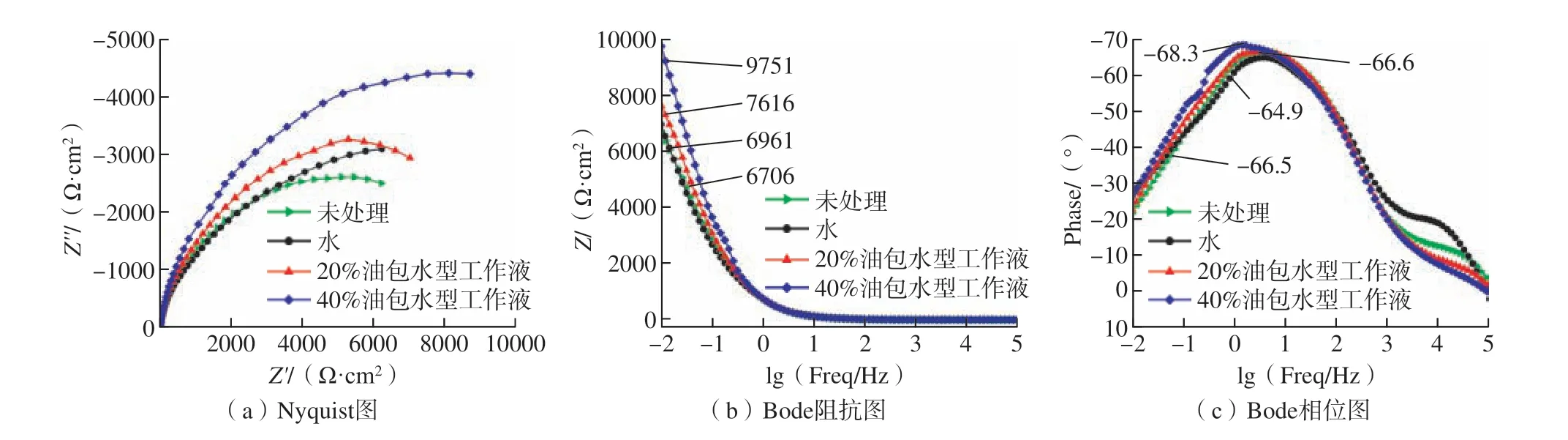

图9 为不同处理试样在质量分数为3.5%的NaCl 溶液中的Nyquist图和Bode 图。Nyquist 图由不完整的半圆弧组成,其直径能够反映试样表面的耐腐蚀性,一般来说半径越大,耐腐蚀性越强。从图9(a)中可以看出,40%油包水型工作液处理试样的阻抗弧半径最大,耐腐蚀性最好;20%油包水型工作液处理试样次之。图9(b)为处理试样在不同频率下的阻抗值,可以看到,在高频区域4种试样阻抗趋于一致,在低频区表现出了不同。频率为10–2Hz 时,未处理试样、水处理试样、20%和40%油包水型工作液处理试样的阻抗值分别为6706 Ω·cm2、6961 Ω·cm2、7616 Ω·cm2、9751Ω·cm2,随着阻抗的增加,涂层的耐腐蚀性能提高。图9(c)为不同试样在不同频率下的相角变化,其中40%油包水型工作液处理试样相角绝对值最大,为68.3°,耐腐蚀性最好。

图9 不同处理条件下试样在3.5% NaCl 溶液中的Nyquist 图和Bode 图Fig.9 Nyquist and Bode plots of samples treated with different conditions in 3.5% NaCl solution

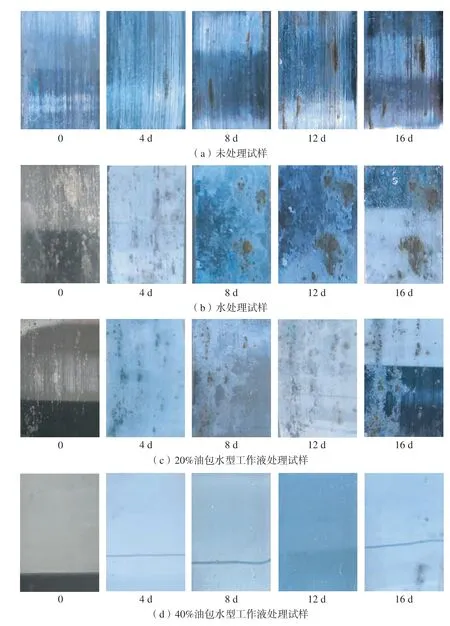

图10 为未处理试样和不同工作液条件下处理试样的表面盐雾腐蚀图像。可以看到,4 种试样在经过16 d 的腐蚀之后表面都出现了不同程度的腐蚀痕迹,未处理试样的腐蚀主要集中在车削沟槽之间,并逐渐密集连在一起。水处理试样由于表面存在许多放电坑,在放电坑附近极易腐蚀,在第4 d 就出现了明显的腐蚀痕迹,并随着时间的进行范围逐渐扩大,形成了比较严重的腐蚀。20%油包水型工作液处理试样表面也有放电坑存在,腐蚀从放点坑位置开始,出现扩大的趋势,但是处理试样表面的光滑位置没有受到腐蚀影响。40%油包水型工作液处理试样在盐雾环境下表现出了极强的耐腐蚀能力,其表面光滑平整且没有明显的表面缺陷,在第16 d 时观察到了轻微的腐蚀迹象。在盐雾腐蚀环境下,Inconel 718 合金材料本身就有较强的抵抗能力,若表面存在杂质或缺陷,会导致腐蚀介质的聚集并形成点蚀,随后向外扩展。试验结果表明,好的表面质量能够有效提高金属表面的耐腐蚀性能。

图10 不同处理条件下试样表面腐蚀情况随时间的变化Fig.10 Surface corrosion variation of samples treated with different conditions with time

2.4 油包水型工作液对表面放电的影响

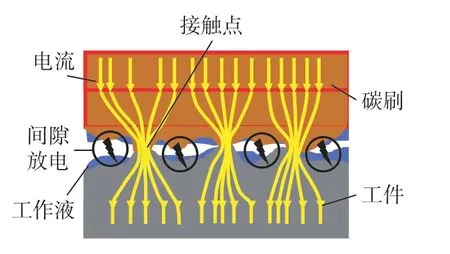

在超声电脉冲复合处理过程中,利用电致塑性效应来提高处理金属的塑性是处理Inconel 718 合金等高强高硬材料的关键。为了更好地发挥作用,脉冲电流需要具有很高的能量密度,并且直接与处理表面接触。根据电接触理论,接触的两个导体表面并不是光滑的,两者之间通过接触斑点形成导电路径,所以在超声电脉冲复合处理过程中,碳刷与工件表面并不完全接触,如图11 所示,电流流过接触界面时,收缩经过接触点,同时产生收缩电阻。接触面总电阻为阳极电阻、阴极电阻和收缩电阻的和,收缩电阻在其中占主要比重。在每个脉冲开始时,流经接触界面的电流最大,此时在接触点两端存在很大的电压,接触界面间的间隙内达到空气的击穿场强而产生放电现象。同时随着碳刷与工件表面间不断相对运动,接触点不断断开和闭合,触点数量不断变化,在处理表面形成连续的放电坑。油包水型工作液与空气相比有更好的介电性能,在处理过程中起到了隔绝空气的作用,防止空气进入碳刷与试样表面间隙。

图11 超声电脉冲复合处理过程的放电模型Fig.11 Discharge model of coupled ultrasonic and electric pulse treatment

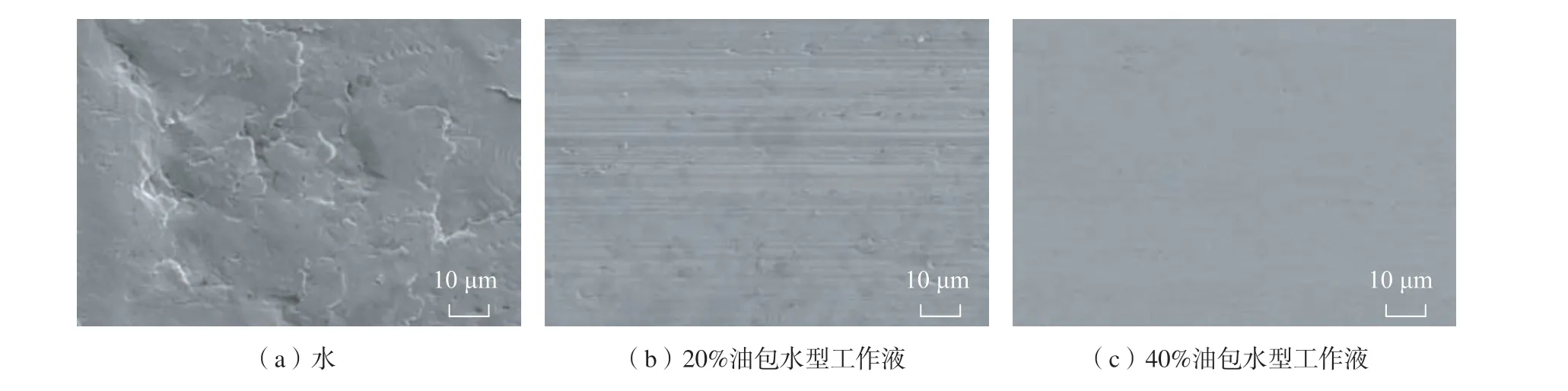

图12 为超声电脉冲复合处理后的工件表面未受放电破坏处的微观形貌。如图12(a)所示,用水作为工作液时,处理后工件表面不平整,存在大量的沟槽以及材料脱落形貌。如图12(b)所示,用质量分数20%油包水型工作液时,处理后工件表面较为平整,存在部分沟槽,无材料脱落痕迹。如图12(c)所示,用40%油包水型工作液时,处理后工件表面光滑平整,几乎无缺陷。

图12 超声电脉冲复合处理后的未受放电破坏处微观形貌Fig.12 Micro-morphology of undamaged area after coupled ultrasonic and electric pulse treatment

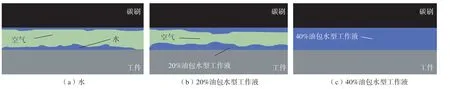

结合图4(a)和12(a)可以推测出用水、20%和40%油包水型工作液在碳刷和工件接触面间的分布情况。如图13 所示,水和20%油包水型工作液由于黏度较低并不能完全隔绝空气,而40%油包水型工作液黏度大,能够形成厚的油膜,完全填满碳刷与试样表面的间隙。当用水作为工作液时,碳刷与试样表面之间存在空气击穿放电现象,对表面造成破坏并产生放电坑,同时由于水的润滑效果较差,导致磨损痕迹较为明显。用20%油包水型工作液时,放电痕迹减少,工件表面的磨损痕迹减少。用40%油包水型工作液时,对表面放电具有显著抑制作用,几乎无放电痕迹,同时能提供更好的润滑效果,减少振动头与处理表面之间的摩擦力,处理后的试样更为平整。

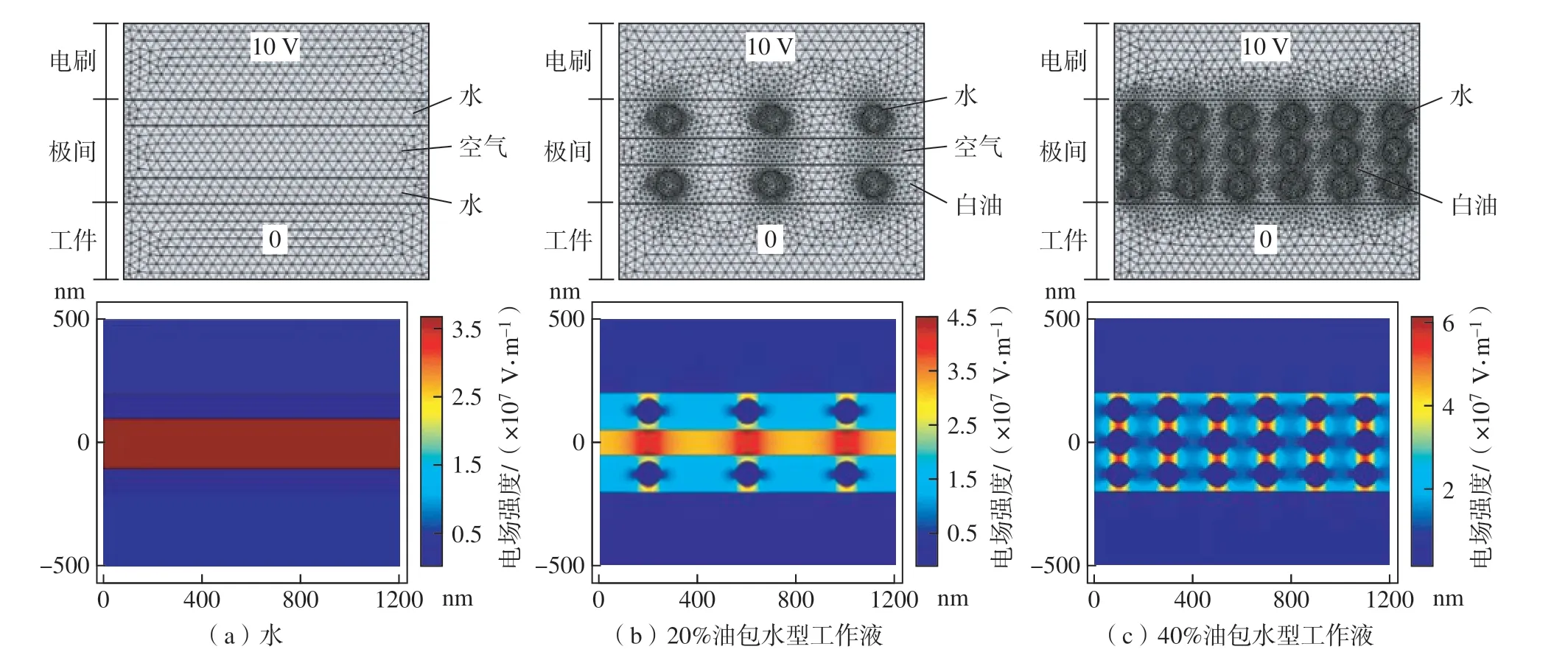

根据图13,利用COMSOL 软件进行了不同工作液极间电场强度模拟,物理场为静电场稳态分析,极间间隙为400 nm,极间电压10 V,模型及仿真结果如图14 所示。可以看到,用水作为工作液时在空气间隙内电场强度最大,为3.7×107V/m。用质量分数20%油包水型工作液时,在工作液的水相附近存在较高的场强,空气间隙内场强最大,为4.6×107V/m。用40%油包水型工作液时,在分散相水相周围电场强度最大,为6.3×107V/m。当用水和20%油包水型工作液时,极间的最大场强都超过空气的击穿场强。40%油包水型工作液时场强最大,但是白油的击穿场强比空气要高一个数量级,达不到白油的击穿场强,不会产生击穿放电。

图13 工作液在极间间隙分布Fig.13 Distribution of working fluid in gap

图14 不同工作液极间电场仿真Fig.14 Simulation of electric field between electrodes of different working fluids

3 结论

采用不同工作液介质超声电脉冲复合处理Inconel 718 合金,并对处理后表面性能进行检测分析,得到以下结论。

(1)与水相比,两种油包水型工作液处理后的表面具有更好的表面质量。油包水型工作液处理后表面放电坑减少,对表面放电表现出显著的抑制作用,质量分数为40%油包水型工作液表面几乎观察不到放电痕迹。通过观察截面金相发现,油包水型工作液不会改变强化影响层深度。

(2)与水相比,采用油包水型工作液处理后试样的耐磨损、耐腐蚀性能明显提升,且40%油包水型工作液处理性能最佳。

(3)油包水型工作液作为工作液,能够起到隔绝空气的作用,同时极佳的介电性能有效避免了击穿放电,保证处理后表面的完整性。