大气等离子喷涂YSZ 热障涂层内应力研究现状

2022-08-29赵远涛张士陶郭乐扬张杨杨李文戈刘彦伯

赵远涛,张士陶,姜 涛,郭乐扬,张杨杨,李文戈,刘彦伯,张 静

(1. 上海海事大学,上海 201306;2. 上海市纳米科技与产业发展促进中心,上海 200237;3. 上海大学,上海 200444)

航空发动机部件材料的稳定性严重制约了发动机的整体性能,尤其发动机涡前温度高达1400 K 以上,远超出了高压涡轮镍基高温合金叶片的使役温度[1]。通过高温防护技术的集成可以有效降低高温燃气对叶片的冲击作用,如采用双层壁冷却技术、气膜冷却技术与热障涂层(Thermal barrier coatings,TBCs)技术相结合的方法,可保障镍基高温合金叶片的长效使役。其中TBCs 技术是采用耐高温、低导热的陶瓷材料涂覆在涡轮叶片表面形成涂层,以降低高温环境下涡轮叶片表面温度的一种重要的热防护技术,降温可达200 K[2]。热障涂层可以显著降低涡轮叶片的表面温度,大幅度延长叶片的工作寿命,提高发动机的推力和效率[3]。

现有飞机发动机广泛应用的TBCs 系统为氧化钇稳定氧化锆(Yttria-stabilized zirconia,YSZ)涂层体系[4],由黏结层(Bond coating,BC)与表面陶瓷工作层(Top coating,TC)组成。NiCoCrAlY 材料常作为BC层应用,可有效降低TC 层与镍基高温合金的热膨胀系数(Coefficient of thermal expansion,CTE)差异,且NiCo 具有较好的塑韧性,利于涂层内应力的释放及体系结合力的提高,Cr、Al、Y 等元素促使稳定致密氧化层的形成,降低镍基高温合金的氧化行为。陶瓷工作层为含Y2O3质量分数为6%~8% 的ZrO2涂层(8YSZ)[5],具有导热系数低、热膨胀系数高、熔点高、抗腐蚀能力优异和良好的力学性能等特点[6],在TBCs体系中被广泛应用[7]。

目前,有电子束物理气相沉积(Electron beam-physical vapor deposition,EB–PVD)[8]、低压等离子喷涂(Low pressure plasma spray,LPPS)[9]、等离子喷涂物理气相沉积(Plasma spray physical vapor deposition,PS–PVD)[10]和大气等离子喷涂(Atmospheric plasma spraying,APS)[11]等多种喷涂工艺用来制备YSZ TBCs。其 中,APS 由 于 其 设备及操作相对简单,且具有沉积效率高、成本低的优势,是一类不错的YSZ TBCs 制 备 工 艺 选 择[12–13]。该技术制备的YSZ TBCs 主要特点是形成的片层组织状涂层中孔隙结构多和热障性能优异[14]。但该技术制备的YSZ 涂层仍存在部分服役缺陷,其中内应力诱导的涂层失效尤为重要[15]。近年来,关于APS 制备YSZ TBCs 内应力的产生机理、演变过程及调控措施的研究日益增加,主要涉及APS 制备过程中YSZ TBCs的热物理性能变化、热服役过程的组织结构演变和失效机理的研究,以及针对内应力行为的调控措施[16]。

因此,本研究将针对现有APS制备YSZ TBCs 内应力的研究进展进行总结,概述TBCs 制备和热服役过程中内应力的发展和变化规律,旨在为后续APS 制备YSZ TBCs 的研究和应用提供指导。

1 APS 制备YSZ 涂层内应力行为

内应力是影响涂层/基体或涂层间结合的重要因素之一。喷涂后涂层凝固过程中的体积变化导致t–ZrO2相向m–ZrO2相的转变会产生一部分应力[17]。值得一提的是,涂层内的应力主要来源于另外两种因素: (1)温度转变时由于TC 层与BC 层之间的CTE 差异产生的应力σt; (2)喷涂过程中熔融颗粒的飞行速度过快引起的快速冷却效应产生的应力σr[18–19]。这两类应力可用式(1)计算[20]:

式中,EYSZ为TC 层的弹性模量;αc和αb分别为TC 层和BC 层(或BC层上TGO)的CTE;Tm和Tb分别为喷涂温度和室温;υc为YSZ 涂层的泊松比。

式中,Ts为凝固温度。

由于TC 层与BC 之间的CTE差异导致冷却过程中YSZ 与BC 的体积变化不同,BC 在拉应力的作用下对TC 层产生挤压,在TC 层中产生压应力,导致TC/BC 界面开裂[21]。Wang 等[22]报道,喷涂后的冷却过程中,由于TC 层与BC 层体积变化速度不同,涂层内部会产生超过(158.70±22.33)MPa 的内应力。这些内应力会加速涂层内部裂纹萌生,并影响涂层的服役寿命。Ranjbar-far等[23]研究发现对喷涂基体预热可降低喷涂TC层的内应力,研究了25 ℃、400 ℃和625 ℃ 3 组不同的预热温度,并发现喷涂过程产生的应力与预热温度呈反比,在625 ℃的预热温度下,涂层中仅出现了一个约12 MPa的拉应力区域。

喷涂工艺对TC 层内应力的形成与分布有重要影响。其中,涂层内应力的产生、大小和分布与喷涂温度关系较大[24]。Yu 等[18]发现APS 喷距增大后导致粉末飞行时间增加,飞行速度和温度下降,造成粉末熔化效果不良,粒子黏度降低,降低了涂层与喷涂界面的结合效果。APS 涂层有典型的层状结构,由于沉积过程中粉末熔化效果差和涂层结合不良的问题,层与层之间会存在一些未完全结合的微小层状结构(称为非黏结层状界面)。非黏结层状界面的比例和长度会随喷距增大而增大,进而增加YSZ 内的拉应力。非黏结层状界面尖端的内应力会随着其长度的增加而缓慢增加,且界面周围几乎无压应力出现,界面上部出现与界面长度成正比的拉应力。Li 等[19]采用X 射线衍射的sin2ψ法对TC 层的内应力进行检测,发现涂层内部的压应力伴随着工作温度提高不断增加,从(33.1±15.2)MPa 上升到(315.05±25.0)MPa。该压应力在一定程度上可以抵消层间的结合力不足问题,防止涂层在往复摩擦中分层,提高涂层耐磨性。当压应力过高时,涂层内也会产生裂纹,不利于涂层的耐磨性能。

TC 层的内部组织结构对涂层内应力的产生与分布具有重要影响。研究发现,微观组织结构中孔隙率、晶粒大小及层状结构波动状况显著影响了涂层内应力[25]。TC 层孔隙率对涂层内应力分布与裂纹行为具有重要影响。Huang 等[26]发现,当涂层中孔隙均匀分布时,孔隙与孔隙之间的距离减少,可缓解涂层内应力集中现象,进而降低TBCs应力水平。Long 等[27]发现在TC 层不同位置处,其内应力的大小也不同。离TC层中心距离的增大,涂层轴向内应力增加,边缘位置处内应力最大,导致涂层裂纹从涂层边缘位置萌生。当裂纹扩展至TC 层孔隙附近时,孔隙会缓解内应力带来的体积膨胀,阻止裂纹继续延伸。Huang 等[28]发现与粗粉(45~60 μm)制备的TC 层相比,采用细粉(15~25 μm)制备的YSZ涂层更容易由于层间微裂纹延伸产生较大的裂纹。粗粉涂层更易形成垂直于基体的裂纹和孔隙,与平行于基体的裂纹相比,垂直裂纹可以给系统提供更高的应变上限,降低CTE失配产生的内应力。同时,在淬火过程中,由于垂直裂纹的存在,涂层的最大应力减小。除粉末粒径大小外,TC 层的晶粒也会从微观层面改变涂层应变上限。Song 等[29]发现柱状晶粒之间的垂直间隙会提高涂层的应变上限,降低涂层的内应力。此外,当冷却速率较高时,长径比小于2 的等轴晶粒和临近晶粒间的温度差较大,由此导致含有较多等轴晶粒的TBCs 具有比含有较多柱状晶粒的TBCs 更高的应力。

涂层内部层与层之间的结构波动也可影响TC 层的内应力状况。当基体粗糙度增加或BC 层粗糙度降低时,BC 层中的内应力会增加。沉积表面需要足够的粗糙度满足BC层的附着需要[30]。高粗糙度会增加层间界面的结合强度,高温环境下波峰区和波谷区之间会造成应力集中现象并诱发裂纹萌生。这是由于高粗糙度沉积面上的突出物嵌入后沉积TC 层中,前后凝固行为差异导致的。较大的层间结构波动会增积波峰和波谷之间的体积变化速度差异,降低TBCs 系统的结合效果,进而降低涂层的附着力[31]。Khan 等[32]发现当基体粗糙度最高达到Ra=7.7 μm时,BC 层会产生140 MPa 的内应力,此类应力大小与基体粗糙度成正比。此外,在一定范围内,BC 层内应力与BC 层的层间粗糙度呈反比,从Ra=7.7 μm 下降到Ra=4 μm 后,系统内应力有一定提高。在高温氧化过程中,高的TBCs 系统内粗糙度促使涂层内的拉应力区域增多,并使TC/TGO 界面和BC/TGO 界面出现较大拉应力,降低TBCs系统内部结合力。因此,必须选择适当的粗糙度以满足TBCs 系统的需要[14,33]。

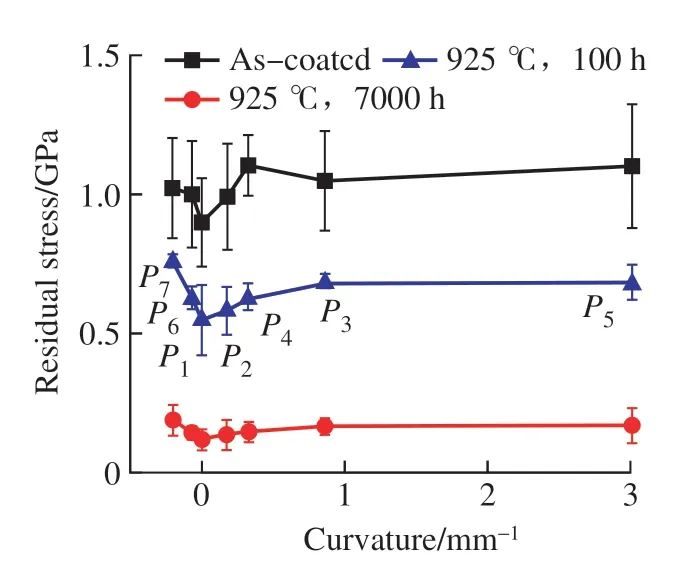

除此之外,喷涂基材的形貌也将影响TC 层的内应力。Liu 等[34]研究发现当基材表面曲率发生改变时,无论凹变还是凸变,TC 层内的拉应力都会增加,且凹变使内应力增加显著。如图1 所示[34],基体曲率小于0 时表示基体凹变,当基体曲率为–0.2~0.35 mm–1时,TC 层应力变化巨大。基体曲率从0.35 mm–1增加到3 mm–1,内应力增加幅度不明显。TC 层内应力随曲率变化的趋势不会由于涂层经历高温氧化发生转变。但是氧化时间增加后,TC 层内应力的变化幅度明显减少,尤其是拉应力。Mutter 等[35]采用有限元模拟TBCs 的应力分布发现,基材曲率对喷涂初始涂层内应力的影响显著大于后续堆叠涂层。沉积层堆叠增加会导致YSZ 内应力松弛,这是导致喷涂初始涂层曲率增加的重要因素。

图1 氧化前后TC 层的内应力随基材曲率的变化趋势[34]Fig.1 Change trend of internal stress of TC layer before and after oxidation with curvature of substrate[34]

综上可知,TBCs 在制备过程可能会产生内应力。在已研究的工艺参数中,对TBCs 内应力影响最大的是喷涂距离,过大或过低的喷距都会导致涂层结合效果不良,并产生过高的应力。在合理的选择范围内,适当提高陶瓷粉末粒径或增加涂层中柱状晶粒YSZ 的含量可以降低TBCs系统存在的内应力。此外,TBCs 内应力也会由于所选择的基体曲率或粗糙度过高而提升。因此,在TBCs制备过程中,可通过调整喷涂工艺参数对基体进行预热,选择适当的粉末粒径等方式来控制涂层内应力大小。现有关粉末粒径对TBCs 内应力调控的研究已较为全面,后续可着重研究喷涂工艺、基体处理与粉末粒径等组合因素对TBCs 内应力形成与分布的影响规律。此外,在未来也可对喷涂工艺、基体处理方式、粉末尺寸等方面进行不同组合,综合研究不同因素对TBCs 内应力的影响。

2 高温使役中TBCs 的内应力行为

在热服役过程中,TBCs 系统受到高温氧环境的不断冲击,其内部组织结构与成分可发生不可逆转变,如高温氧元素扩散引起的TGO 的形成与生长,TC 层中Y2O3的消耗及其引起的ZrO2相晶体结构的转变,ZrO2晶粒烧结长大及孔隙率减小。以上YSZ组织结构转变、冷热循环过程TC、BC层间体积循环变化及外界介质侵蚀作用,可导致涂层内应力的演变。

TGO 生长初期为高温氧通过TC 层中YSZ 的多孔结构扩散至MCrAlY 层,与涂层中的Cr、Al 元素反应生成稳定的Al2O3膜层,此时TGO 生长速度较为缓慢。Al2O3的体积大于所消耗的Al 的体积,因此TGO 层会发生膨胀。经长时间服役时,TGO 层逐渐加厚,其他氧化物如Cr2O3、NiO 与CoO 等也将生成,该类氧化物可与Al2O3膜层发生反应生成尖晶石类氧化物(如NiAl2O4、NiCr2O4、CoAl2O4、CoCr2O4),该类尖晶石消耗Al 的氧化物薄膜,当氧化物薄膜破裂后,TGO 层快速生长增厚[36]。TGO 层在生长增厚时,会受到周围材料的约束或者受自身生长变形不协调的影响,因而产生TGO生长内应力,其与TBCs 系统失效密切相关[37]。

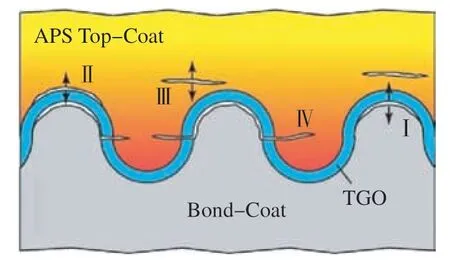

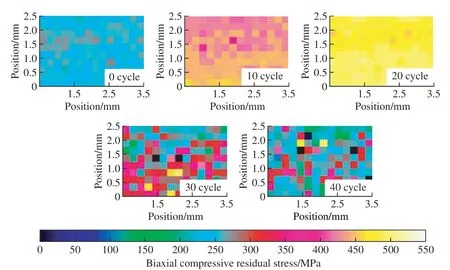

Shi 等[16]发现TBCs 在900~1000℃的等温氧化试验中生成的α–Al2O3、NiO、CoO 和NiCr2O4等氧化物的生长应力分别为30.88 GPa、34.52 GPa、35.85 GPa 和62.99 GPa。NiCr2O4尖晶石TGO 的生长应力远超其他TGO,是造成涂层系统受损最严重的TGO。尖晶石TGO 在生长过程中破坏TC/TGO 界面,使TC/TGO 界面成为TBCs 系统中最薄弱的区域[33]。随着尖晶石相TGO 不断生成,TC 层和TGO 之间的CTE差异会逐渐增大,导致系统内产生更大的压应力和拉应力,并加速TGO生长[38]。图2[39]展示了由于TGO生长导致的TBCs 系统失效的典型模型,系统失效通常由面外应力引起。TGO 厚度增加,BC 层/TGO 界面波峰处的拉应力不断提高,造成Ⅰ型开裂。陶瓷/金属界面的高波动性会导致面外应力在TC/TGO 界面形成波峰处的张力,产生Ⅱ型开裂。或是在波峰附近的TC 内部的脆性区域产生Ⅲ型开裂。当TGO 厚度过大时,BC/TGO 复合层的CTE 低于TC 和BC,进而使得涂层中的压应力转变为拉应力,导致BC 层内部发生Ⅳ型开裂[39]。Jiang 等[40]创新性地使用光致发光压电光谱法对TBCs热循环服役过程中的内应力进行观测,如图3 所示,在热服役过程中,内应力首先急速增长,然后增长速度逐渐放缓。当内部产生裂纹后,应力急剧下降,变得不均匀,说明涂层剥落是由于多个微裂纹在不同位置成核造成的。TBCs 剥落主要发生在循环冷却过程中,这主要是因为当TBCs系统结束热服役开始冷却时,内应力会进一步增大[37]。TGO 生长应力是导致界面裂纹萌生和扩展的主要原因。TGO 在面内扩展的过程中释放内部的晶格畸变能,降低TGO 内部的应力,导致TBCs 产生裂纹,最终剥落[41]。当裂纹扩展需要的应力高于系统的能量释放率时,裂纹会继续沿TC/TGO 界面扩展,在延伸过程中与其他裂纹连接,加速涂层开裂[27]。Song 等[33]采用内聚区模型(CZM)和扩展有限元方法(XFEM)分析了热循环过程中控制TBCs 表面和界面的裂纹萌生和扩展的主导应力。TC层/TGO 界面和TGO/BC 层界面处的裂纹主要由拉应力和剪应力控制。裂纹扩展过程中消耗TC 层的应变能,可能会降低系统内的应力,部分涂层开裂速度放缓,但不会影响涂层开裂的趋势。经过一个热循环后,TC/TGO 界面内较大的拉应力会导致水平方向裂纹萌生并且在界面处生长。

图2 TBCs 系统中的4 种不同开裂机制[39]Fig.2 Four different cracking mechanisms in TBCs system[39]

图3 不同热循环次数后TBCs 的应力分布[40]Fig.3 Stress distribution of TBCs after different thermal cycles [40]

由于TGO 生长产生应变ε 和应力σG,分别可以用式(3)和(4)计算,即

式中,PBR 为TGO 与形成TGO 所消耗金属的体积比;Eoxide为TGO 的杨氏模量。

在高温环境下,TBCs 系统内的拉应力和压应力同时发生演变。在1100 ℃环境下,YSZ 内的压应力和BC 内的拉应力都会增加[42]。Shen等[14]建立了热力学模型计算TBCs氧化过程中的应力分布,如图4 所示。TC 的最大拉应力和压应力分别位于波峰和波谷区域,而BC 和TGO 层最大拉应力出现于波峰,最大压应力出现于半高宽位置,该应力分布也被相关文献证实[21,38]。在TBCs 不同区域位置,由于TGO 的生长差异性导致BC 表面粗糙度差异性,导致界面拉/压应力增大,引起涂层破裂趋势增加。Shen 等[14]还注意到TGO应力演化过程中有明显的应力耦合效应,TGO 生长导致拉/压应力增加,但压应力可降低TGO 的生长速度,使其厚度小于无耦合效应的模拟状况。

图4 1100 ℃高温氧化下TBCs 的内应力分布[14]Fig.4 Internal stress distribution of TBCs under high temperature oxidation at 1100 ℃[14]

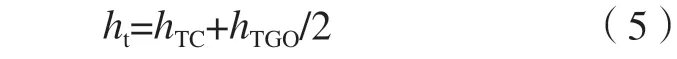

YSZ TBCs 在1200 ℃下有很长的热服役寿命,但当温度高于1200 ℃时,YSZ 会从稳定的四方相(t–ZrO2)转变为四方相(t–ZrO2)和立方相(c–ZrO2)的混合物,冷却时从t–YSZ 相转 变为m–YSZ 相[43–44]。这样的相变过程会引起TBCs 产生约3%~5%的体积膨胀,并产生在完整晶体结构中不易扩散的空位缺陷。相变造成YSZ 晶格不可逆收缩,导致内应力上升,诱发系统散裂[45–46]。阻止YSZ发生相变可以减少TBCs 系统内的应力。Jonnalagadda 等[47]提出了一种混合型失效,即TBCs 失效同时发生在TC 和部分TGO 中。基于此,Jonnalagadda 等[48]提出一个新的涂层厚度定义方式,即

式中,hTC和hTGO分别为TC 和TGO的厚度。当系统内的TGO 含量较少时,TC 的厚度在涂层厚度中的占比较大,应力主要来自于TC 厚度和与厚度有关的烧结。在高温氧化过程中,TGO 的厚度逐渐增加,而TC 厚度保持不变。TBCs 系统内应力发生变化,同时增加TGO 层对内应力的贡献。当系统从高温下假定的应力自由状态冷却时,由于系统内部不均匀的体积收缩和CTE 失配,系统内会产生面内错配应力σc,σc的值可由式(6)计算,即

式中,αc和αs分别为涂层和基体的CTE;ΔT为初始温度和最终温度的差值;Ec和υc分别为涂层的弹性模量和泊松比。

孔隙在一定程度上有助于涂层内应力释放。Huang 等[26]研究发现粒径为45~60 μm 的YSZ 颗粒比25~45 μm 细粉YSZ 颗粒制备的涂层孔隙率更高。由于小孔隙产生的严重烧结效应,热循环后细粉TC 层孔隙率的下降比例(45%)高于粗粉TC 层(37%)。涂层内部的应力在孔隙中得到缓解,改善了涂层开裂的趋势。粗粉TC 层由于具有更高的孔隙率,表现出更长的热循环寿命和更小的剥落面积。如图5 所示[26],随着热循环次数提高,细粉涂层裂纹长度的上升幅度远大于粗粉涂层,导致涂层出现剥落,粗粉涂层剥落面积小于细粉涂层。

图5 不同粒径粉末制备YSZ 涂层的热震性能[26]Fig.5 Thermal shock performance of YSZ coatings prepared by powders with different particle sizes[26]

CaO、MgO、Al2O3与SiO2等CMAS 颗粒熔点低,易发生熔化黏附于TBCs 表面并侵蚀涂层[49]。在CMAS 侵蚀过程中,TC 层中的Y2O3被侵蚀掉,致使ZrO2相的稳定性降低,在热交变过程中发生相变,造成YSZ 体积变化,产生内应力变化[50]。张子凡等[51]采用有限元模拟研究CMAS 造成TBCs 失效发现,CMAS的侵入深度影响TGO 层和TC/TGO、BC/TGO 界面处的温差,且侵入深度越大,温差越高,同时TGO 加速生长;随着CMAS 侵入加深,TC/TGO 界面和BC/TGO 界面的拉/压应力都会急剧上升。这与CMAS 侵入加深后严重的TGO 生长应力有关,此时TGO 加速生长并导致界面处的应力上升。

TGO,尤其是尖晶石TGO 不断生长导致TC/TGO 和TGO/BC 界面在热服役过程中承受大量应力,裂纹总是从涂层内部应力最高的区域开始萌生,在不断延伸过程中导致涂层剥落失效。除此之外,YSZ 在高温下的烧结和相变效应造成涂层体积和微观结构转变,并不断加重内应力对涂层的侵害。CMAS 侵蚀也会恶化YSZ 相变,加速TGO 生长和内应力提高。因此,在今后的研究中,应继续针对界面等高危区域的应力状态、TGO 生长和YSZ 相变进行研究。

3 TBCs 性能改良

为进一步提高APS YSZ TBCs的热服役性能,可以针对YSZ 涂层失效过程的内应力演变原因与机制开展针对性解决方案研究,达到提高YSZ 涂层的服役寿命的目的。根据上文总结,TGO 生成和生长是影响YSZ TBCs 应力状态的主要因素。目前已有多种不同方法通过干预TGO生长过程来改善涂层性能,以下将对其近年研究成果进行整理汇总。

BC 层金属元素在热服役早期生成的Al2O3对系统有一定的保护作用,热服役中后期尖晶石相TGO 不断生长,对系统造成破坏。设法提高保护性Al2O3在TGO 中的占比,是一类可行的性能改善方法。通过提高BC 层 原 料NiCrAlY 中 的Al 含量,可以增加Al2O3的生成量并降低系统内的氧渗通道来制备抗氧化性更好的BC,最终降低系统内的TGO总量[52]。薛文利等[53]发现对TBCs系统进行真空热处理,由于涂层孔隙中存在的氧形成低气压氧环境,氧与BC 中的NiCrAlY 反应生成Al2O3,一定程度上增加了Al2O3的含量。在热循环寿命表现中,未进行真空热处理的TBCs(760 次循环)远低于高真空热处理(1380 个循环)和低真空热处理(1360 个 循 环)。Padture 等[39]提出可以创建强初始结合,通过Al2O3降低BC 表面的粗糙度,并防止界面处S、Ti、Ta 等有害元素的扩散。

另一种干预TGO 生长的方式是使用性能更出众的复合涂层代替传统的单层YSZ TC 层。Dong 等[46]在YSZ TC 层表面额外沉积一层La2Zr2O7保护层。经过200 h 氧化测试后,YSZ/La2Zr2O7复合涂层中的TGO 层的波动性比单层YSZ TC 层更小,有害尖晶石相的含量更少。在复合涂层中,La2Zr2O7的存在降低了TC 层中的氧渗通道含量,抑制TGO生长,降低了高温环境下由于TGO生长引起的内应力,表现为TC/TGO界面处裂纹萌生和生长延缓。粒径较大的La3+正离子可以延缓TGO中尖晶石相的生长,降低系统应力,达到通过控制TGO 相变来改善界面结合的目的。Chen 等[54]设计了一种LaMA/YSZ 梯度TC,在热服役过程 中,LaMA/YSZ 梯 度TC 的CTE高于YSZ TC 的TBCs,经检测,当LaMA 质量分数为50%和75%时,TC 层具有较高的αsup值,根据经典的热适配应力,有

式中,αsub为TC 层的弹性模量;αsup为下层与上层陶瓷的CTE;ΔT为冷却时的温度差;u为TC 的Poison 比值。

在冷却过程中,LaMA/YSZ 复合TC 的内应力类型主要为压应力,其有助于降低裂纹萌生与扩展的概率。

除上述研究外,近年来也有报道指向通过添加稳定稀土离子的方式提升YSZ 的物相稳定性以达到降低系统内应力的目的[55]。刘延宽等[56]发现在TC 中添加Eu3+可以增加TBCs 的热寿命: (1)Eu3+可以增加TBCs 的隔热性能,降低TGO生长的速度; (2)可以提高TBCs 的断裂韧性。材料裂纹尺寸不变,断裂韧性越大涂层吸收应力的能力会越强,裂纹需要更多的应力才可以扩展。界面之间的结合或TBCs 各层之间的CTE 差异也会影响系统应力状态。Leoni 等[57]发现在氧化钇中掺杂Sc2O3可以有效提高涂层在1480 ℃下的相稳定性,同时还可以降低矾酸对涂层的腐蚀作用。掺杂Yb2O3可以使氧化钇在1300 ℃的高温环境下始终保持单一的四方相,并降低氧化钇的热导率和应力水平[58]。

为防止使用过程中TBCs 被CMAS 侵入,目前有以下3 种主要解决思路: (1)在TC 表面形成致密层,消除TC 中的孔隙; (2)阻止CMAS渗入后ZrO2晶型转变; (3)阻止TC中被CMAS 侵入的区域产生压缩。可通过表面微纳加工或PVD 沉积制备超疏水表面结构,降低熔融CMAS颗粒的润湿性[50]。

对系统内应力集中严重的高危区域和影响涂层内应力状态主要因素进行针对性改良可以有效提高TBCs 的热寿命。提高TGO 中的Al2O3含量或是制备梯度涂层是一类有效干预TGO 生成的方法。使用稀土离子稳定YSZ 物相结构,减少由于物相转变造成的应力是目前的研究重点。除此之外,孔隙的存在可以释放内应力,但会为氧气渗入和CMAS 侵入提供通道。在将来,应探寻其他释放系统内应力的方式,完善涂层的致密性。

4 结论

经过几十年的实践和研究,APS已经被证明是最成熟的YSZ TBCs制备工艺。现有研究已表明涂层制备过程和热服役过程对TBCs 的内应力演变影响巨大,合理对涂层进行改良也可以有效改善涂层的内应力状态和服役寿命。

(1)不良喷涂工艺(尤其是过高或过低的喷涂距离)、冷却速度差异、过小的粉末粒径、系统内孔隙的分布和系统内部波动性的极端变化是导致TBCs 在制备过程中产生应力的主要因素。选择适宜的喷涂工艺与大尺寸YSZ 粉末可在一定程度上增加涂层孔隙率,进而降低涂层内应力,然而喷涂距离过大或过小均可降低涂层沉积效果,造成涂层最早期内应力的产生。BC 层波动性和基体粗糙度均会影响BC 层的应力。目前,有关晶体结构(如晶粒大小)对TBCs 内应力影响方式的研究还较少,在未来,应更多地将目光聚焦在喷涂过程差异对TBCs 晶体结构和内应力的影响上。

(2)TGO 生长或对上层涂层挤压破坏、ZrO2相变、CTE 失配是TBCs 热服役过程中产生内应力的主要原因。热服役中温度转变引起ZrO2相变和BC 层表面出现TGO,加速TBCs 系统体积的变化及CTE差异,尖晶石相TGO 自身也会产生大量生长应力。体积变化促使TC/TGO 界面应力提高并产生裂纹,使TC/TGO 界面成为TBCs 内容易发生破裂的高危区域。目前,有关学者针对热服役过程中TGO 生长、TBCs内应力分布和TGO 生长进行计算机模拟。在将来应更多地将模拟和试验验证相结合。

(3)对TBCs 寿命影响最大的内应力主要来源于热服役过程中TGO的生长应力、系统体积变化和ZrO2相变产生的应力。增加保护性Al2O3在TGO 中的占比可以延缓尖晶石相氧化物生长并降低其生长应力。更有效的方式是制备复合涂层以减少系统内的氧渗通道。在TC 层中掺杂稀土离子可以稳定ZrO2物相结构,降低由于相变产生的内应力。将来可以综合采用多种改性方式,降低多方面来源的内应力。