预制体密度对C/C-SiC复合材料力学及高温耐烧蚀性能的影响

2022-08-29阳惠刘瑞瑞刘忠国杨静左远名李昂易近人杨鑫黄启忠

阳惠,刘瑞瑞,刘忠国,杨静,左远名,李昂,易近人,杨鑫,黄启忠

(中南大学粉末冶金国家重点实验室,湖南 长沙,410083)

C/C-SiC 复合材料是以炭和SiC 为基体,采用炭纤维增强的一种新型高性能材料[1]。C/C-SiC 复合材料不仅能够满足新一代飞行器热结构部件对力学性能和高温耐烧蚀性能的需求,而且SiC陶瓷基体还大大提高了其摩擦磨损性能、抗氧化和耐烧蚀性能,已广泛应用于航空航天、现代交通、大型制造业等领域[2-4]。先驱体浸渍裂解(precursor infiltration pyrolysis, PIP)工艺是制备C/C-SiC 复合材料的常用方法之一[5-7]。它采用溶液或熔融的有机聚合物先驱体浸渍炭纤维骨架,通过反复的浸渍及高温裂解过程实现材料致密化,因此,其具有设备工艺简单、能满足大尺寸复杂样件的批量化生产等优势,是目前最具发展潜力的炭/陶复合材料制备工艺之一。但先驱体浸渍裂解工艺周期长及成本高的缺点在一定程度上影响了其应用推广,因此,缩短先驱体浸渍裂解工艺制备周期、降低材料制备成本已成为高性能C/C-SiC复合材料研究的重点和难点[8-10]。

为进一步降低C/C-SiC复合材料制备成本,缩短材料制备周期,本文作者利用SiC陶瓷粉与炭纤维混编技术,在制备高密度炭纤维与SiC粉末预制体(C/SiC)的基础上,采用先驱体浸渍裂解增密工艺制备密度为2.10 g/cm3的C/C-SiC 复合材料,研究不同密度C/SiC 预制体对制备的C/C-SiC 复合材料微观结构、力学、抗氧化及高温烧蚀性能的影响,分析材料的高温抗氧化及耐烧蚀机理。

1 实验

1.1 材料制备

首先采用SiC陶瓷粉与炭纤维混编技术,选用T700 炭纤维和微米级碳化硅粉为原料,依次将短纤维网胎和炭纤维布交替叠加铺层,在铺层过程中将碳化硅粉末均匀地铺散于每层网胎之中,随后将含有SiC粉的网胎和纤维布进行叠层穿刺,通过控制编入SiC 粉的含量调控编制的C/SiC 预制体密度,分别制备初始密度为0.90,1.01和1.12 g/cm3的C/SiC预制体。

采用先驱体浸渍裂解(PIP)法对不同密度的C/SiC 预制体进行增密以制备C/C-SiC 复合材料,并将其制备的C/C-SiC复合材料分别记为P1,P2和P3。PIP 具体工艺过程如下:将聚碳硅烷溶于二甲苯中,配制SiC 先驱体浸渍液;随后将C/SiC 预制体放入盛有浸渍液的容器中,再将其放入真空浸渍罐中真空浸渍30 min;之后将预制体从浸渍液中取出来放入烘箱中烘干,将烘干的预制体放入石墨化炉中进行热处理,通Ar 气作为保护气体,热处理温度为1 200 ℃,保温时间为1 h,随炉冷却至室温。重复以上浸渍裂解过程13 次,直至材料密度达到2.10 g/cm3。

1.2 性能测试

在美国Instron3369力学试验机上测试C/C-SiC复合材料的室温力学性能。采用三点弯曲测试复合材料的弯曲强度,试样长×宽×高为55 mm×10 mm×4 mm,跨距为40 mm,加载速率为1 mm/min。压缩试样长×宽×高为10 mm×10 mm×10 mm,加载速度为2 mm/min。采用等离子体烧蚀枪(Multiplaz,3500)对C/C-SiC 复合材料进行高温耐烧蚀试验,试样直径为30 mm,厚度为10 mm,等离子枪工作电压和电流分别为(160±10)V 和6 A,烧蚀时间为60 s。通过质量烧蚀率表征材料的高温耐烧蚀性能。采用马弗炉对C/C-SiC 复合材料进行1 200 ℃的静态抗氧化性能测试。抗氧化试样长×宽×高为10 mm×10 mm×10 mm。实验过程为:将马弗炉升温至1 200 ℃保持恒温,将样品放在刚玉坩埚上,迅速放入恒温区,每隔10 min 从马弗炉内将样品取出,在大气中冷却至室温后,用分析天平称量,计算样品的氧化质量损失率。

采用扫描电子显微镜(SEM)和能谱仪(EDS)对C/C-SiC复合材料进行微观形貌分析;采用X射线衍射仪(XRD, Rigaku Dmax/2550VB+18kW)对复合材料抗氧化烧蚀前后的相组成进行分析。

2 结果与讨论

2.1 预制体密度对C/C-SiC复合材料微观结构影响

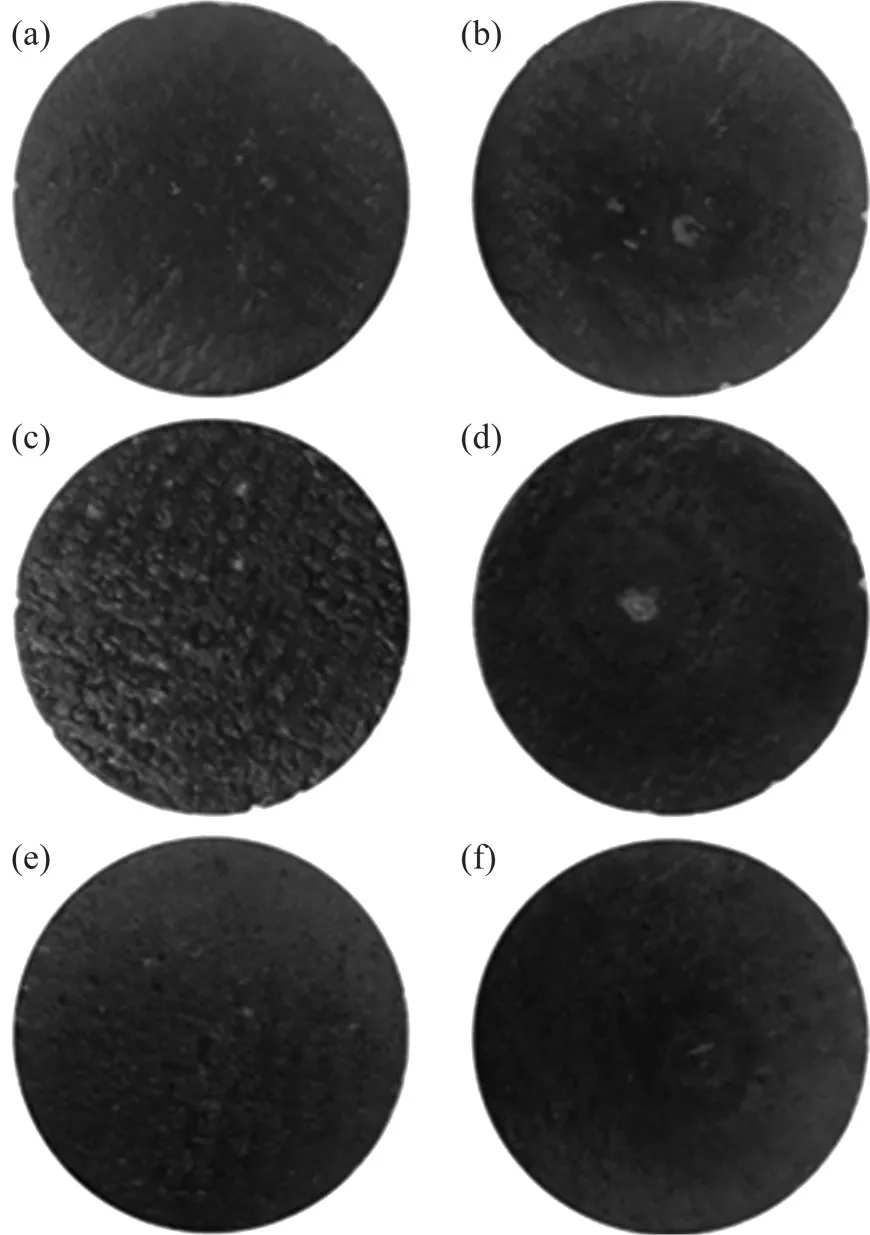

C/C-SiC 复合材料的表面形貌如图1 所示。由图1(a),(c)和(e)可知:3 组样品的表面比较粗糙,几乎完全被陶瓷层覆盖,且没有明显的大孔缺陷,在陶瓷层下可以观测到炭纤维。图1(b),(d)和(f)所示为试样表面SiC 陶瓷相微观放大形貌图。从图1可以看出:经过多次PIP循环增密后,残留在样品表面的先驱体裂解形成块状的SiC陶瓷层,由于陶瓷先驱体在高温裂解过程中发生体积收缩,因此,形成了龟裂状的块状陶瓷形貌。

图1 不同密度预制体制备的C/C-SiC复合材料表面形貌Fig.1 Surface morphologies of C/C-SiC composites prepared by preforms with different densities

为进一步研究不同C/SiC 预制体制备的C/CSiC 复合材料结构特征,对3 组样品的截面微观形貌进行分析,结果如图2所示。由图2(a),(b)和(c)可知:3 组样品中存在大量的SiC 陶瓷相,纤维束之间可见明显的陶瓷块,同时,由于PIP工艺中前驱体的裂解和体积收缩以及气体的逸出,导致试样的内部形成一定数量的微孔;与其他两组试样相比,P1试样的横截面上,纤维束之间分布着一系列更为明显的孔洞(图2(a)),而P2和P3试样中没有发现大量连续的孔洞;材料中孔洞的存在会降低材料的抗氧化、耐烧蚀和力学性能。此外,由图2(d),(e)和(f)可知:纤维束与纤维束之间的微孔处也填充了大量的陶瓷相,且P2和P3相较于P1的陶瓷相更加明显。由于PIP 裂解形成的SiC 主要为纳米晶,经反复浸渍裂解后,裂解形成的SiC纳米晶与编入的SiC 微晶形成微纳结构的基体相,在后续热处理过程中有利于促进基体的烧结致密化,增强炭纤维与SiC基体的结合力,进一步提高了复合材料的密度、力学和高温抗氧化耐烧蚀性能。图2(g),(h)和(i)所示分别为P1,P2和P3中炭纤维的截面背散射形貌图,其中灰黑色部分为炭纤维束,灰白色部分为SiC陶瓷相。从图2可观察到陶瓷相均匀分布在纤维束周围,进一步说明经PIP 增密后,纤维束内的微孔被有效填充,残留的微孔缺陷较少。

图2 不同密度预制体制备的C/C-SiC复合材料截面形貌Fig.2 Cross-sectional morphologies of C/C-SiC composites prepared by preforms with different densities

2.2 预制体密度对C/C-SiC 复合材料力学性能的影响

对不同密度预制体制备的C/C-SiC复合材料进行力学性能测试,结果表明:P1,P2和P3试样的弯曲强度分别为204.17,222.24和238.32 MPa,说明随着预制体密度增加,材料的弯曲强度逐渐升高。

3组试样的弯曲载荷-位移曲线如图3所示。从图3 可见:断裂过程中,3 组试样均表现出相似的断裂行为:在加载的最初阶段,载荷与位移呈线性关系(弹性阶段);随后曲线呈锯齿台阶状变化;当载荷达到最大值之后,载荷并没有出现急剧下降,而是呈现出台阶式的下降趋势,表现出假塑形断裂行为[11]。

图3 试样P1,P2和P3的弯曲载荷-位移曲线Fig.3 Bending load-displacement curves of samples P1,P2 and P3

图4所示为3组试样的断口形貌。从图4可见:其断口处的炭纤维拔出都比较明显,且拔出的纤维端部呈松散状,这说明炭纤维与陶瓷基体之间有一定的结合力。断裂过程中,当材料受到外加载荷时,陶瓷基体出现裂纹;当应力传播到陶瓷相较少的炭纤维束附近时,由于纤维与基体的结合强度小于炭纤维的断裂强度,所以炭纤维与基体开始发生剥离;随着外加载荷不断增大,部分炭纤维开始断裂,并从基体中拔出,导致裂纹尖端的应力集中得到缓解,从而提高材料的弯曲强度,使得材料呈现出假塑性断裂行为[12]。

图4 不同密度预制体制备的C/C-SiC复合材料的断口形貌Fig.4 Fracture images of C/C-SiC composites prepared by preforms with different densities

P1,P2和P3试样的压缩强度分别为335.9,364.6和441.4 MPa,与弯曲强度呈现出相同的变化规律,即随着预制体密度增大,复合材料的压缩强度也增大,说明适当增加C/SiC预制体密度有利于材料弯曲和压缩性能的提高。由于高密度的炭纤维预制体中编入了更高含量的SiC 陶瓷粉末,PIP 裂解后形成的SiC 纳米微晶更容易与SiC 陶瓷粉末烧结形成致密的陶瓷基体,从而有利于消除基体内的微孔缺陷,提高炭纤维与陶瓷基体之间的结合强度,从而提高复合材料的弯曲与压缩强度。结合材料截面的微观形貌(图2)可知,随着预制体密度升高,制备的C/C-SiC复合材内部缺陷相对减少,力学性能有所提升。

图5 所示为3 组试样的压缩载荷-位移曲线。从图5可以看出:3组试样的压缩载荷-位移曲线较为相似,且随着预制体密度增大,最大压缩载荷和最大断裂位移有所增加,表现出更为优异的压缩性能。

图5 试样P1,P2和P3的压缩载荷-位移曲线Fig.5 Compression load-displacement curves of samples P1,P2 and P3

2.3 不同预制体密度对C/C-SiC 材料高温耐烧蚀性能的影响

对样品进行烧蚀性能测试,结果如表1 所示。从表1 可见:经60 s 的等离子火焰烧蚀后,3 组试样的质量烧蚀率在0.12~0.17 mg/s 之间;随着预制体密度增大,C/C-SiC复合材料质量烧蚀率逐渐降低,表明其耐烧蚀能力有所增强。

表1 C/C-SiC复合材料的烧蚀性能Table 1 Ablation performance of C/C-SiC composites

图6 所示为3 组试样烧蚀前后的宏观形貌图。由图6(a),(c)和(e)可知:3组试样烧蚀前表面均被陶瓷覆盖,整体呈黑灰色。图6(b),(d)和(f)所示为烧蚀后的宏观形貌图,可见经等离子火焰烧蚀60 s 后,3 组试样表面均形成了大小不一的烧蚀坑,且烧蚀坑之外的区域存在明显的烧蚀破坏痕迹。其中P1试样烧蚀中心出现了明显的氧化层(图6(b)),少量白色相分布于烧蚀坑中,且烧蚀坑深度最深;P2试样(图6(d))烧蚀中心区虽然也形成了大量的白色氧化物,但烧蚀凹坑深度明显变浅;相比之下,P3试样烧蚀中心区未形成明显的烧蚀凹坑,且白色烧蚀产物不明显(图6(f)),说明其烧蚀破坏程度最弱。

图6 不同试样烧蚀前后宏观形貌图Fig.6 Macroscopic morphology of different samples before and after ablation

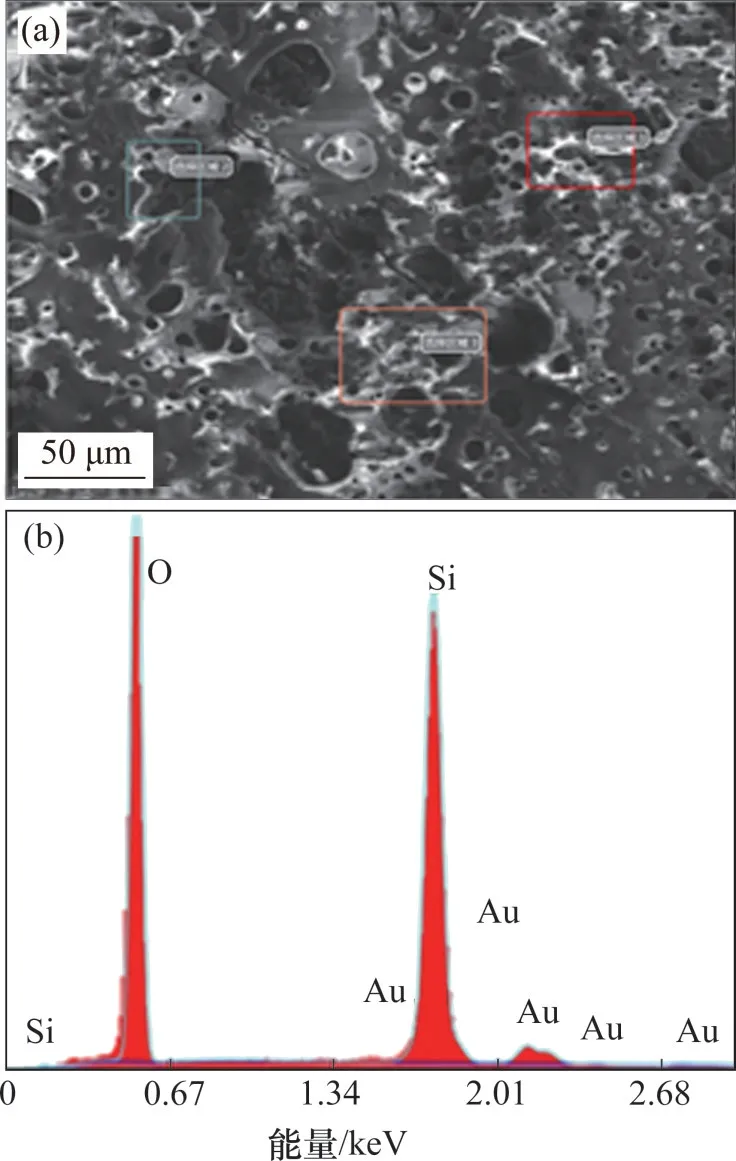

图7所示为试样烧蚀后微观形貌图及能谱分析结果。表2 所示为智能定量结果。从表2 可见:Si与O 的原子数比接近1∶2,说明选区中白色物质为SiO2。因为等离子火焰中心温度最高,所以,中心烧蚀最为严重。虽然陶瓷相氧化形成的部分SiO2相被冲脱,但材料表面残留的SiO2相能流动封填材料表面形成的裂纹、孔洞等缺陷,对材料起到了一定的保护作用[13]。

图7 C/C-SiC复合材料烧蚀后表面形貌及能谱分析Fig.7 Surface morphology and EDS spectrum of ablated C/C-SiC composites

表2 C/C-SiC复合材料烧蚀表面熔融相能谱分析结果Table 2 Intelligent quantitative results of the formed oxide on ablated surface of C/C-SiC composites

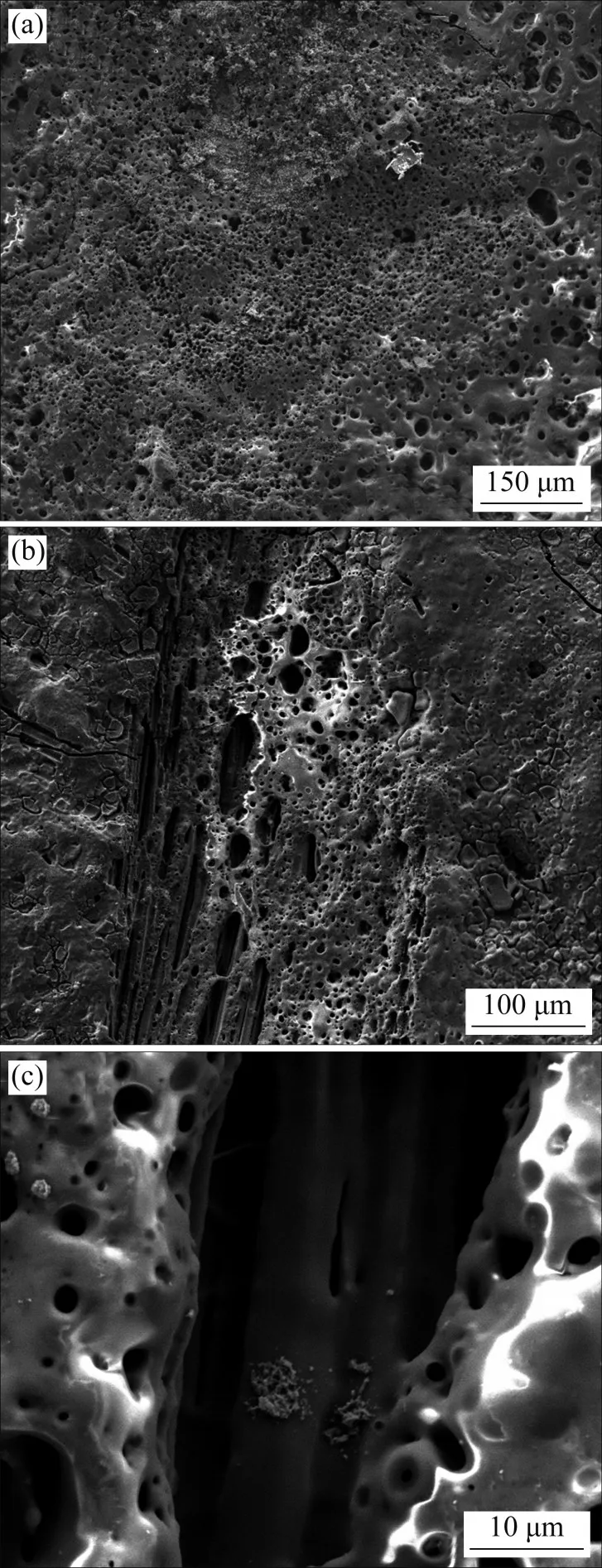

图8(a)所示为复合材料烧蚀中心区的微观形貌。由于烧蚀中心区温度最高,反应生成的SiO2在高温下熔融,具有较好的流动性,能够覆盖在纤维表面,起到了一定的氧化防护作用[14-15]。图8(b)所示为烧蚀中心区裸露的炭纤维形貌图。从图8(b)可以看出:炭纤维表面附有熔融状的SiO2,且SiC 基体烧蚀氧化后表面形成了较多气孔。图8(c)所示为纤维表面覆盖的SiO2玻璃相微观放大形貌图。从图8(c)可以看出:大量熔融的SiO2玻璃态物覆盖于纤维表面,阻挡了高温气流进一步侵蚀,增强了复合材料的耐烧蚀能力[16-20]。

图8 C/C-SiC复合材料烧蚀中心微观形貌图Fig.8 Ablated surface images in ablation center of C/C-SiC composites

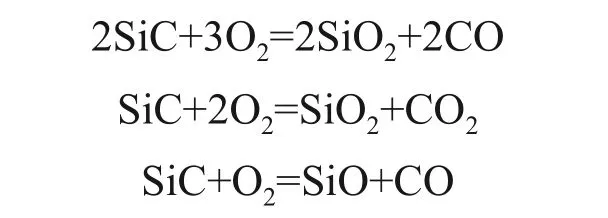

C/C-SiC复合材料烧蚀过程及机理如下:在烧蚀过程中,附着在材料表面的SiC陶瓷块在高温下与氧气发生如下反应,最后转变为SiO2覆盖在材料表面。

由于熔化的SiO2具有一定的流动性,能够覆盖在基体表面并填充孔洞,阻止氧气的进一步扩散入侵。SiC在发生化学反应及熔化的同时,还能吸收材料表面的热量,缓解了火焰对基体的烧蚀作用。

随着C/C-SiC预制体密度增大,形成的复合材料基体结构更致密,纤维间微孔缺陷下降,导致材料内氧气扩散通道相应减少。此外,高密度的预制体能形成更稳固的“骨架”,有利于提高材料的抗火焰冲刷能力。

2.4 不同密度预制体对C/C-SiC 复合材料抗氧化性能的影响

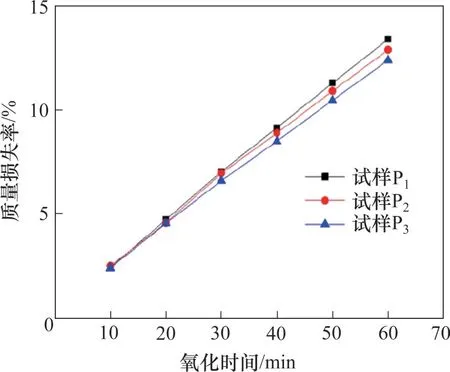

不同预制体密度制备的C/C-SiC 复合材料在1 200 ℃下的抗氧化性能测试结果如图9 所示。从图9 可见:随着抗氧化时间延长,3 组试样的氧化质量损失率与时间呈线性关系,且氧化60 min后,质量损失率稳定在12.4%~12.9%之间。表明随着氧化时间增加,较高密度的预制体制备的复合材料具有更优异的高温抗氧化性能。

图9 试样P1,P2和P3在1 200 ℃下的氧化质量损失曲线Fig.9 Oxidation mass loss curves of samples P1,P2 and P3 at 1 200 ℃

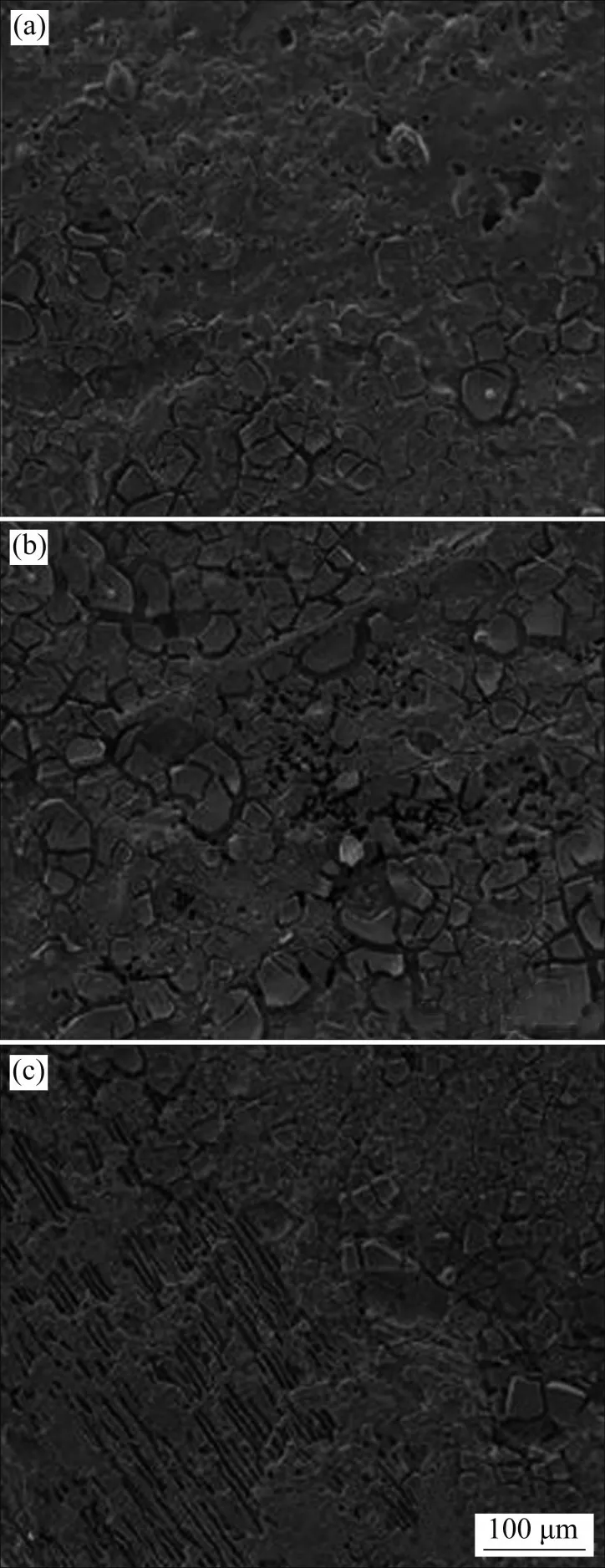

图10所示为C/C-SiC复合材料于1 200 ℃氧化60 min 后的微观形貌。从图10 可见:氧化后,虽然材料表面均形成了一定量的SiO2玻璃相,但试样表面出现明显的孔洞,表明材料表面没有产生足够的SiO2熔融相去封填这些孔洞。因此,在氧化过程中,孔洞的形成将为氧气提高扩散入侵通道,导致材料内部被快速氧化。随着氧化时间增加,试样的氧化质量损失率逐渐升高。

图10 不同试样在1 200 ℃下氧化60 min后的微观形貌Fig.10 Surface images of different samples after oxidation at 1 200 ℃for 60 min

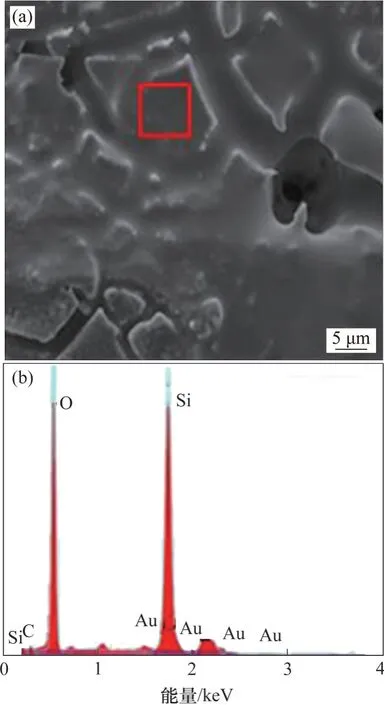

图11 所示为C/C-SiC复合材料于1 200 ℃氧化60 min 后,表面的玻璃相微观形貌及能谱分析结果。由图11(a)可知形成的玻璃相较为光滑致密。EDS检测结果证实该区域主要含有Si和O这2种元素,进一步说明该玻璃相为SiC陶瓷氧化后生成的SiO2。

图11 C/C-SiC复合材料于1 200 ℃氧化60 min后的微观形貌及能谱分析Fig.11 Surface image and EDS spectrum analysis of C/CSiC composites after oxidation at 1 200 ℃for 60 min

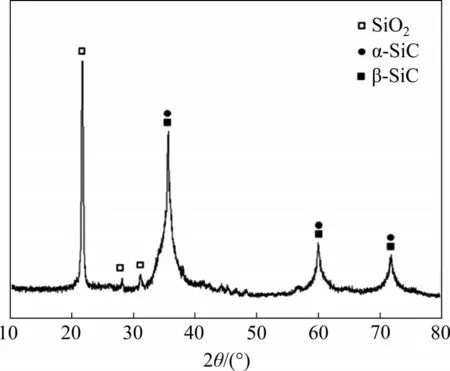

图12 所示为C/C-SiC 复合材料1 200 ℃氧化60 min 后表面的XRD 图谱。物相分析结果显示氧化后材料表面的主要成分为SiO2和SiC。在氧化过程中,SiO2玻璃相的形成具有一定的黏度,能有效封填材料表面的氧化孔隙等缺陷,切断氧气扩散入侵通道,有利于提高材料的高温抗氧化性能。但在氧化过程中,由于形成的SiO2玻璃相较少,材料表面未形成连续致密的玻璃保护层,导致材料出现了持续氧化质量损失现象。

图12 C/C-SiC复合材料于1 200 ℃氧化60 min后表面的XRD图谱Fig.12 XRD pattern of C/C-SiC composites after oxidation at 1 200 ℃for 60 min

3 结论

1)C/SiC 预制体密度对制备的C/C-SiC 复合材料微观结构和力学性能具有重要影响。随着预制体密度由0.90 增加至1.12 g/cm3,材料内微孔缺陷逐渐降低,C/C-SiC 复合材料的弯曲强度由204.17 MPa 提升至238.32 MPa,压缩强度由335.9 MPa提升至441.4 MPa。

2) 等离子火焰烧蚀60 s 后,由密度为0.90,1.01 和1.12 g/cm3的预制体制备的C/C-SiC 复合材料的质量烧蚀率分别为0.162,0.143和0.123 mg/s。随着预制体密度增加,C/C-SiC复合材料的质量烧蚀率逐渐降低。

3)1 200 ℃静态抗氧化实验结果证实,随着氧化时间增加,不同预制体制备的C/C-SiC复合材料氧化质量损失率随时间呈线性关系,经60 min 氧化后,其质量损失率稳定在12.4%~12.9%。由密度为1.12 g/cm3的混编预制体制备的C/C-SiC 复合材料高温抗氧化性能最好。