顶管法在长距离管道施工中的应用与分析

2022-08-29伍豪

伍 豪

(中交广州航道局有限公司,广东 广州 510290)

0 引言

在市政基础建设过程中,因为人员极为密集,同时地面建(构)筑物和各类地下管线较复杂,采用常规的开槽方案对地下管道进行敷设有了更高难度,为尽可能地规避正常施工遭受干扰,最恰当的方案是非开挖施工。在各类非开挖施工方法中包括机械顶管法,其具体原理是利用千斤顶产生的顶力,克服管道与周围土壤的摩阻力,将管道按一定的坡度进行顶入,完成一节管子后,再顶入下一节管子,该过程会对主顶油缸以及中继间所具备的推力加以利用,让顶管机穿过地下土层,直至到达接收井,再将掘进机吊出,管道随着顶管机前进,埋设在两坑之间。

由于长距离管网出现,施工地质条件更复杂,也使管道中具体的顶管施工过程更难,所以,在进行顶管施工时,应对合理方案进行研究,从而保证顶管结构、所选材料、纠偏控制、配套设备、设置以及应用中继间、优化相关测量技术等方面能够具备应有的质量以及管理水准。

1 顶管施工技术应用实例

1.1 工程概况

自贡市某雨水管道工程,管道沿线主要分布为原始低丘地貌、交通道路、景观绿化及教学楼等,采用机械顶管施工,全长1050m,管径DN2000,C50Ⅲ级钢筋混凝土管节,每节长度为3m。

本段地势总体较平坦,局部存在冲沟、丘坡交错,丘坡地段坡度约5°~15°,冲沟地段地表较平缓,地基土分布较稳定,管道埋深20m范围内主要土层地质情况如下:1)素填土层,稍密,稍湿,中压缩性。2)粉质黏土层,可塑,稍湿,黏土为主。3)强风化泥岩层,风化裂隙发育,岩体破碎,岩质较软。4)中风化砂质泥岩层,泥质结构,节理裂隙较发育,岩体较完整。顶管管道大部分位于强风化泥岩、中风化砂质泥岩地层中,部分顶进区间地层变化较为复杂,地下水较少,多低于管道底部。

1.2 顶管方式选择

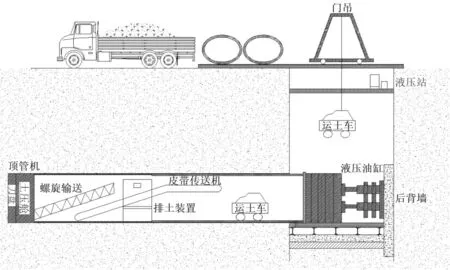

该工程属于长距离顶管,考虑土层地质情况、施工条件、经济效益,相应资质顶管机生产厂家提供的设备参数,通过全方位分析,确定采用单刀盘土压平衡掘进机进行顶管施工。在顶进过程中,利用顶管机前方所拥有的刀盘切削以及土压舱中的土体,对开挖面所产生的水以及土压力进行抵抗,使土体稳定。通过顶管机的顶进速度与螺旋输送机的排土量进行控制,使土压力处于均衡状态,减少或抑制地面出现沉降和隆起,顶管施工示意图如图1所示。

图1 顶管施工示意图

1.3 顶进施工参数计算

通过工艺参数计算,当顶管机的正面阻力和管壁周围摩擦阻力之和,大于主千斤顶或管接头的极限压力,或后背墙的反力所允许的总顶进力时,应采用中继接力顶进技术,进行分段顶进,让所有受力面降低到允许顶力范围内。本次所计算的相关工艺参数为管道总顶力、钢筋混凝土管接头能承受的最大顶力及后背墙土体稳定性。

式中:D-管道的外径(m),为2.4m;-管道设计顶进长度(m),为1050m;-管道外壁与土的平均摩阻力(kN/m),取5.0kN/m;N-顶管机的迎面阻力kN。

式中:D-顶管机外径,为2.46m;y-土的重度(kNm),取24.5kNm;H-覆盖层厚度(m),取最深位置15.2m。

顶管机的迎面阻力N=πD2γH/4=3.14×2.46×2.46×24.5×15.2/4=1769.1kN;管道总顶力为F=πDLfk+N=3.14×2.4×10 50×5+1769.1=41333.1kN。

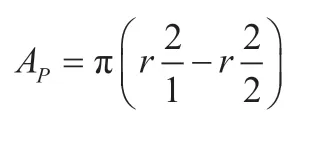

式中:F—混凝土管道允许顶力设计值,N;—混凝土材料受压强度折减系数,取0.9;—偏心受压强度提高系数,取1.05;—材料脆性系数,取0.85;—混凝土强度标准调整系数,取0.79;Y—顶力分项系数,取1.3;f—混凝土受压强度设计值(N/mm),为23.1N/mm,A—管道的最小有效传力面积,mm。

通过计算能够发现,F>F,也就是说,总顶力与管节传力面所能承受的最大顶力相比要大,因此需要设置中继间,其中继间的设计最大顶力不宜超过钢筋混凝土管承压面抗压能力的70%。

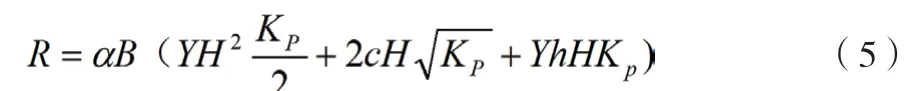

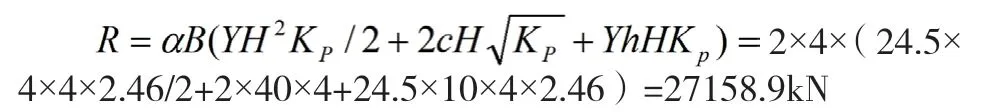

假定主千斤顶上施加的顶力通过后背墙均匀地作用在工作井后的土体中,则需要保证一次顶进后背墙的反力或是土抗力超过总顶力F的1.2倍以上,方可确保顶进过程中后座的安全,反力如公式(5)所示。

式中:-总推力之反力(kN);-系数,取1.5~2.5,本次取2.0;后座墙宽度,为4m;-土的重度,kN/m,取24.5kN/m;K-被动土压系数,取2.46;-土的内聚力,kPa,取40kPa;-后背墙顶部至地面的土体高度,为10m;-后背墙高度,为4m。

通过计算能够发现,F>,管道的总顶力比后座反力或土抗力大,需要设置中继间分段的方式进行顶进工作。

2 顶管工艺流程

根据不同的方法、环境条件以及设备要求,确定工艺流程有利于保证生产过程质量,指导整个施工任务,便于计划和组织实施,充分提高工作效率。

本次应用在总结工程实践经验的基础上,对机械顶管施工工艺进行梳理,主要分为施工技术准备、工作井及配套设备的实施、顶管机进洞及管节顶进过程、完成及检查验收等阶段。通过梳理组成的工艺流程能够明确各工序之间的逻辑关系,在施工中配合更加紧密,工作重点更清晰,使机械顶管技术有更高的科学性及合理性,具体流程如图2所示。

图2 机械顶管法工艺流程

3 土压平衡控制管理

在控制开挖面稳定方面,应对地层的土质、配套设备的性能、理论出土量以及监控量测等方面进行充分考虑,选择最有效的方式控制土仓内的土压值。针对管理土压平衡的相关流程进行梳理,以下为简捷工艺流程:理论土压力(通过土的性质,初始控制在0.1MPa)→顶进控制土压力(调整范围0.1MPa~0.15MPa)→调整顶进速度或螺旋出土机速度(调整以保持土压平衡)→试验顶进(初始控制在20m~30m)→保持土压平衡→实际与理论出土质量比值(计算出土量)→地表变形监测(控制在±10mm)→正常推进。通过分析需要注意以下3点:1)如果不改变螺旋输送机排土量,则顶进速度与控制土压力成正比关系,要想有效控制仓室内土压,须对顶进速度进行调整,使其处于合理范畴。2)如果不改变顶进速度,控制土压力与螺旋输送机所排出的土量之间成反比关系,为进一步优化控制,可根据地表沉降或隆起情况确定是否增加或减少出土量。3)将土压力控制在合理范围内,需要顶进速度和出土量同时变化,一旦提升推进速度,将产生更大的土压力,螺旋输送机的出土量须相应增加。

4 注浆减阻控制

4.1 触变泥浆制作工艺控制

在顶管施工中,控制顶力最重要的是使顶进阻力下降,要达到该目的,最有效的方法是注浆减阻,利用膨润土,将水以及碱掺入其中,形成触变泥浆,进而将其注入,为保证流动性正常,掺入缓凝剂和塑化剂。在该工程应用中,在进行数次对比试验以后,制备了以膨润土∶烧碱∶CMC∶水=0.2∶0.1∶0.01∶1的配比,具体制造流程如下:搅拌缸就位→加入物料→搅拌(20min~30min)→浓度测试(宜为1.13g/cm³~1.15g/cm³)→静置水化(24h后)→使用触变泥浆(使用前再搅拌)。

将物料加至搅拌罐内时,须根据相应顺序对膨润土实施加入,先做完前期工作,再加水,控制搅拌时间,保证制作过程的质量,完成后进行静置,让膨润土能够充分吸水,同时通过合理的方式进行保护,确保不影响到最终的浆液浓度。

4.2 注浆管理

要想保证注浆减阻施工的质量,需要确定安装注浆管的具体位置以及间距。本次施工应用对地层特性、减阻效果以及注浆量方面的问题进行了考虑,标准每段设3个注浆孔,分布在管道断面的顶部与左右侧,两段之间的布设距离为6m,其余于顶管机后端断面缩小位置及所有中继间处布设一组注浆孔。

在控制压力以及注浆时间时,采用的注浆方式主要是同步注浆,辅以补浆,单次注浆时间以3min~5min为宜,考虑到周边土体的塌落程度、管路所产生的沿程压力损失以及渗透系数不一致等因素,要想让各点的注浆压力不出现太大差距,选择增设压浆泵使其注浆饱满,确实起到润滑减阻的作用。开始以0.1MPa加至0.2MPa后稳压观察,过程中以浆液能以较平稳的工作压力连续注入、不会窜入管道内中、压力上限处于管道覆土能够承受范围内为具体的控制指标。

5 中继间顶进的应用

在长距离顶管方面,较为关键的技术是中继间接力顶进,由于有了更大的顶进距离,管壁与土体之间的摩擦力也会提升,尽管利用触变泥浆能够发挥出减阻作用,但仍然存在一定的局限性。本次管道工程顶进选择对中继间借力顶进技术加以利用,增加一次顶进的距离,减少工作井,降低施工成本。

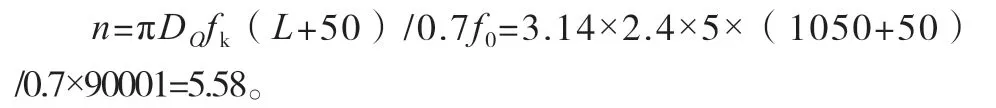

中继间设置数量估算公式如下。

式中:-中继间数量(往上取整数);D-管道的外径,为2.4m;f-管道外壁与土的平均摩阻力,kN/m,取5.0kN/m;-管道设计顶进长度,为1050m;—中继间设计允许顶力,kN,考虑为9000kN。

通过计算在理论情况下,设6个中继间能满足要求,但要考虑中继间顶力富裕量,首个中继间应在40%以上,另外的则在30%以上。

当顶力达到中继间设计顶力的60%(因>0.7F所以=0.7F×60%=5235.9kN)时,设置第一个中继间。

设置位置:根据实际地质部分土质为中风化地层及以往施工经验,且理论计算与实际有差异,为了不影响顶进,预防机头前方产生太大定力,首个中继间于=60m处进行布置。

第二个中继间应具备超过30%顶力富裕量,当顶力达到中继间设计顶力的70%(即=0.7×70%=6108.5kN)时设置,位置=+(-)/π=60+115=175m以内。

同理,其他中继间设置与第二个计算类似,通过整体计算,选择中继间设置数量为=10个,所有中继间共同构成了整个顶进系统,中继间配备顶力9000kN能够与之匹配,布置位置处于合理范围。

按照以上布置方式,进行具体的顶进验证能够发现,第一台中继间在顶进过程中,因地质条件变化、减阻效果偏差等原因,实际使用顶力与理论顶力存在较大的差距,但预留的备用顶力能够满足最终的顶进要求;第二、第三、第四中继间所预留的安全顶力与备用顶力实际使用之比偏差不大,后续中继间设置也可以满足顶升任务要求。

6 顶进监测控制

6.1 监测点位布设

顶进监测主要是对顶管沿线原地表进行监测,为后续构建任务提供具体的数据支持,以便及时掌握地层动态,采取调整土仓压力、控制出土量、减少和控制地面沉降或隆起的方法,保障道路及周边建筑物安全。

结合该工程的场地特点,监测点采取全面、具体的原则进行布设,能够全面掌握所监测内容的变化情况。横向以管道轴线向地表两侧进行对称布置,宽度取=3倍管道外径,每个断面共设7个监测点,分别为1/7~。纵向从始发井开始沿管道顶进方向每隔21m布置一个监测断面,个别区域存在重要建筑物或者道路的监测点在横纵向进行加密布设。

6.2 监测成果分析

在顶进轴线上动态监测4/7点处,取得数据后对监测结果进行统计:1)顶进到9m位置,轴线上不会出现太大的地表变形,产生的沉降较为轻微。2)顶进到21m位置,位于工作面后方的土体会出现沉降增大,前方土体有隆起现象。3)顶进到42m位置,已经开挖的位置会出现更大沉降,工作面前方位置土体会出现较大的隆起值,判断为顶管机对前方土体的挤压作用变大,造成土层的扰动。4)顶进到63m位置,由于沉降时间以及受力改变,因此后方土体大致处于稳定的状态。

在顶管横向地表变形进行监测时,取轴线上距工作井9m处的断面进行数据统计:1)当工作面尚未达到9m时,监测点存在不小的数据波动,当工作面更深入,前方土地会产生扰动,以至于底层应力出现重新分布的现象,由于挤压效应的缘故,而出现隆起。2)已经达到9m,全部监测点均出现沉降,主要是顶管机在实际工作过程中产生了较大的断面,在一定程度上影响到土体,使地表出现沉降现象。3)在顶管机通过该断面时,出现7个监测点沉降变形都在增大的现象,主要是机头在顶进过程中对周围土体施加一定的力,使四周土体产生了剪切力,进而导致地表出现沉降现象。当机尾经过时,顶管机仍然会对土体施加作用,以至于地面还会有沉降现象。

7 结论

该文通过收集和整理该工程有关的土层地质、现场条件及施工工艺的相关技术资料,分析了顶管法在管道工程施工中具体的应用,使工艺变得更加成熟,启发相关施工企业重视其技术应用,并将其作为管道工程施工的最佳选择。根据该文的分析得出以下结论:1)在对长距离管道实施中,机械顶管具备不错的效率,同时劳动强度较低,具备不错的安全性。2)顶管施工前,对相应的顶进施工参数进行计算,能为后续施工提供强有力的理论支撑,不断优化施工中的各工序,为后续类似工程提供参考。3)在进行顶管施工时,对土压平衡控制技术加以利用,能确保顶进过程有统一的挖方量以及借方量,对地面沉降进行控制,使出现地质事故的概率变得更低。4)在管道进行顶进作业时,将润滑泥浆注入管道跟土壁中间,一方面能让摩擦阻力变小,另一方面提升顶进效率,从而更好地进行轴线控制。5)中继间接力顶进是长距离顶管的重要技术措施,能够分段对摩阻力进行克服,以分段的方式朝前方推动管道,让主千斤顶所产生的顶力得到分散,同时让所有管道所承受的顶力处于允许范畴中。6)通过对地表变形监测和分析,能够了解顶管施工时地表所产生具体变化,检测及提早发现有一定概率出现的地质事故,保障施工安全。7)长距离管道工程中,与传统明挖施工相比,顶管施工一方面能让地面所花费的拆除费用下降,另一方面能使工作量变得更少,节约成本。