掘进机截割速度变化过程分析

2022-08-29杨尚武任艳东

杨尚武 任艳东

(1.三一重型装备有限公司,辽宁 沈阳 110027;2.沈阳汇众汽车底盘系统有限公司,辽宁 沈阳 110041)

0 引言

悬臂式掘进机作为煤矿井下最重要的掘进设备,主要用于巷道掘进,对煤矿开采的推进工作产生直接影响作用。悬臂式掘进机本身以悬臂回转、俯仰的方式完成煤岩切割,并且实际工作中对机身、巷道底板依赖性非常大,这期间的摩擦力与截割位置阻力变化是保证悬臂式掘进机平衡的关键。所以研究截割速度变化过程的分析对掘进机截割效率及稳定性有巨大价值。

掘进机的截割头上装有螺旋排列的截齿,通常采用三条式螺旋线结构的截割头,在截割臂内的传动轴的驱动下,截割头的截齿相对截割臂轴线进行旋转运动。截齿与煤岩壁触碰,对煤岩壁施加相应的挤压,将破碎物料从煤岩壁上剥离掉。在此工作进行中会产生截割阻力,作用在截齿上,在日积月累的截割摩擦力的作用下,消耗截齿,导致截齿断裂、消耗不均、截齿座受损等问题。截割头在截割过程中因各截齿受力不均匀产生振动现象,影响了煤炭生产企业的开采掘进效率,而且还会造成较大的经济损失。该文对掘进机截割速度变化、截割头受力情况进行对比及研讨,综合分析出最适合的速度,为截割工作的经济性与高效性提供了一定的参考依据。

1 模拟截割思路分析

标准掘进设备中,截割头的材料为铸钢与尺座材料为35CrMo,碳当量=0.49%,齿座材料为35CrMo,碳当量=0.65%。以上两种金属的含碳量比较高,硬度也是相对较高,截割头上装有螺旋排列的截齿,截齿由贯穿齿座、卡簧等组装在截割头上,通常采用三条式螺旋线结构的截割头,也有小型设备为两条式螺旋线结构的截割头。该文讨论的是三条式螺旋线结构的截割头。

LS_DYNA模拟软件是全球最知名的通用显式动力分析程序,可以模拟任何复杂的结构计算问题,特别适合求解碰撞、爆炸、侵彻等非线性动力问题。该文讨论的设备平行截割物料的分析属于这类动力学研讨的特点,所以使用这个应用程序模拟试验比较合适。

采用LS_DYNA程序模拟截齿截割煤岩的动力学过程:1) 由于煤岩材料不属于物质完全弹性体,它既不是完全弹性体,也不具有脆性体常规特征,但又无法塑性变形,正确概况总结煤岩被掘进时的物理特质、变化形式和损坏模式,合理选择模拟材料模型,才可以将该文讨论的平行截割煤岩的模拟的动力学分析精准。2) 利用ANSYS/LS_DYNA软件模拟截齿在旋转和进给复合工况下截割煤岩的动力学过程,获得截割过程中受到的截割阻力及煤岩的应力云图。3) 选取相同的截齿截割角,对截割头截割侵入速度做出改变,对此过程进行模拟,获得不同设计下截齿在截割煤岩过程中受到的动态载荷的变化曲线。对比分析获得的结果,提供指导信息。

2 截割工作分析

2.1 几何模型及有限元模型的建立

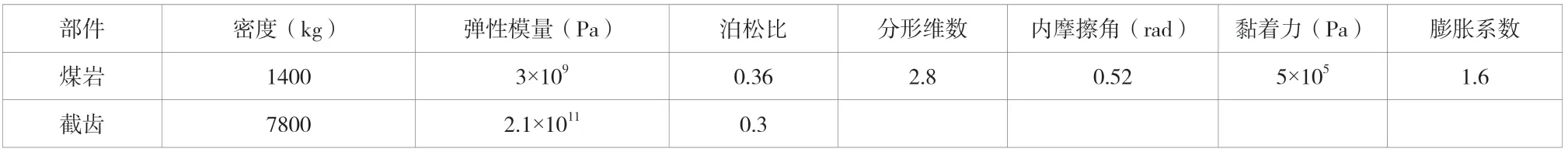

在CREO中创造出掘进机截割头及煤岩的三维模型,煤岩设置可以在数值模拟程序ANSYS/LS-DYNA中对有限表面添加无反射边界条件来模拟无限大的地下空间,所以建立一个立方体即可体现模拟,尺寸边长均1200mm即可,加载进ANSYS程序内。掘进机截割过程主要分两个工作种类,平行截割工作和钻进截割工作。破坏煤岩、截割物料的绝大多数时候采用的都是第一种平行截割,所以该文分析平行截割工作不同速度的影响。

平行截割截割头划分100180单元及煤岩划分116160的模型如图1所示。

图1 平行截割有限元模型

2.2 定义接触类型

该文研究的是掘进机截割头平行截割煤岩破坏的过程,煤岩物料会因截齿的挤压侵入而被破坏,在软件中表现为煤岩单元的失效,需要选取面面接触算法分析,在内部确定为侵蚀接触分析法。(CONTACT_ERODING_SURFACE_TO_SURFACE),即表面单元接触1面~2面时会触发材料失效,单元中依旧计算剩余单元的接触,比较适合掘进机截割头平行截割物料时的模拟分析。在分析前,导入模型后的准备工作包括分别定义相同单元的类型,将截割部定义为刚体可提高计算速度,截割头定义为CONTACT PART,煤岩定义为TARGET PART。

2.3 载荷及材料

该文主要研究的是掘进机截割头平行截割运动,需要限制截割头其余四个自由度上的运动,同时也限制煤岩的移动或旋转。市场占有率比较高的EBZ200/260机型,截割头转速均为44r/min,因此定义旋转速度为此转速。平行掘进速度为0.6m/min、1.2m/min及1.8m/min。

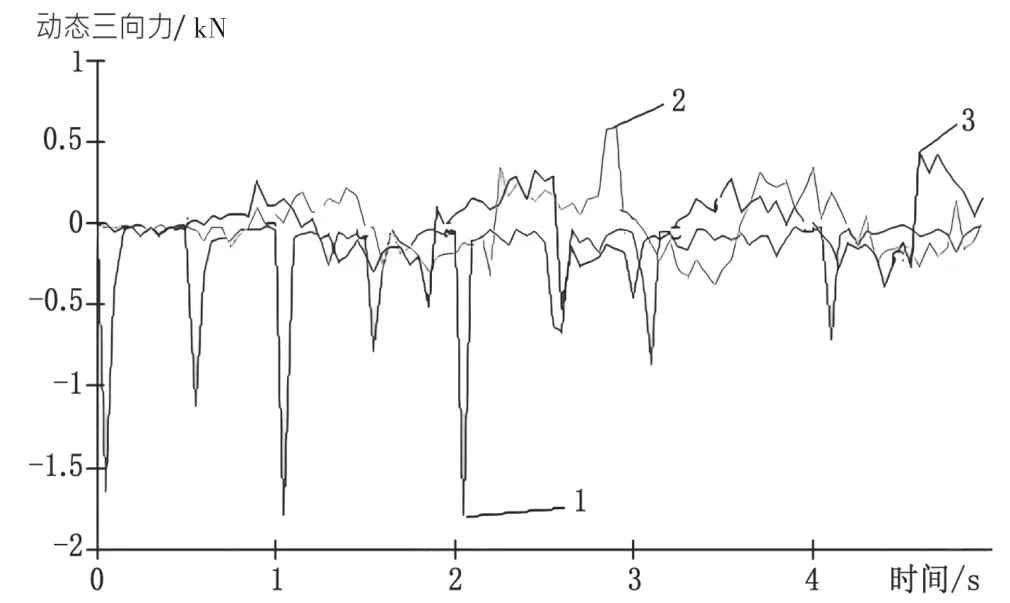

在软件材料库中选出适合的材料模型,近似泥土材料、具有塑性结构的模型即可,在可选范围之间选取硬度有岩石特性的即可计算。文中将相应的参数设置为煤体的材料参数,模型材料构建与之接近即可,然后进行对应修改。当掘进机工作时,截割头及截齿的变形比较小,并且该文在模拟中主要研究整体截割头的受外力情况,所以无须计量内部应力。分析需要的材料参数见表1。

表1 煤岩和截齿的材料参数

2.4 煤岩破坏参数的设定

ANSYS/LS-DYNA提供了关键词“MAT_ADD_EROSION”用于创建数值模拟系统中的物料破碎失效的特定单元。煤岩的抗剪强度为1.1MPa~16.2MPa,抗拉强度为2.0MPa~4.9MPa。在掘进机截割头截割物料软件数据弹窗设定煤岩的抗剪强度为3MPa,抗拉强度为2.3MPa。数值模拟系统中当某些部位煤岩因截割头上截齿的截割作用使剪切力达到3MPa或拉应力达到2.1MPa时,煤岩发生破坏[4],在计算分析软件的弹窗会出现失效的单元格。最终在分析前在K文件中设置关键词可以在数值模拟整个进行内容时监测不同的单元所承载的剪切力和拉应力。

2.5 求解及后处理

在模拟计算后,对应展示结果被写入输出窗口内。要了解具体相对真实的截齿截割物料过程,需要对模拟结果进行后处理,读取和分析数据,然后利用LS-PREPOST插件后处理器对模拟结果进行后处理和分析。在计算机中模拟截割头平行截割截割头截割煤岩的过程如图2所示。

图2 平行截割截割头截割煤岩的应力云图

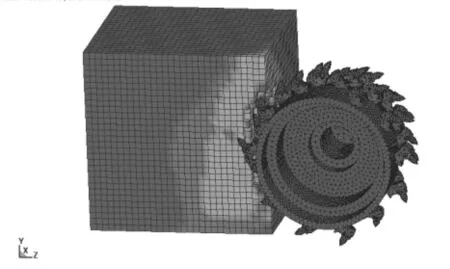

2.6 不同截割速度对应的结果

该文截割转速均设定为=44r/min,然后讨进行进给速度变化差异分析。当进给速度=0.6m/min时,截割头在截割煤岩工作过程中,截割头所受到的三向力曲线及合外力曲线如图3~图4所示,最大三向力231.9N,最小三向力-2802.8N,最大合外力2803.2N。

图3 截割头的三向力曲线

图4 截割头的合力曲线

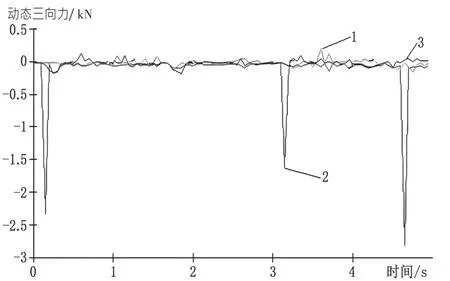

当进给速度=1.8m/min时,截割头在截割煤岩工作过程中,截割头受到的三向力曲线及合外力曲线如图5~图6所示,最大三向力608N,最小三向力-1781.4N,最大合外力1787.4N。

图5 截割头的三向力曲线

图6 截割头的合力曲线

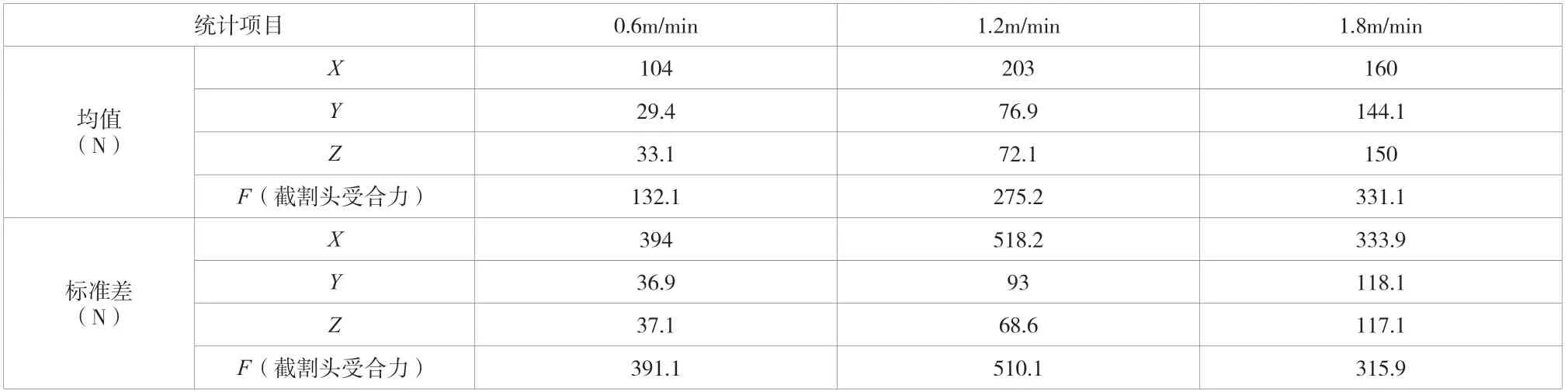

表2进给速度不同时,截割头所受到的各向阻力的统计值。

表2 平行截割不同速度时阻力统计值

2.7 结论

截割阻力显示为力的突变反映,体现出煤岩为整实体情况脱落前截割阻力逐渐增大,然后出现峰值,在压实核脱落瞬间,截割阻力迅速减小为零,体现了截割煤岩破坏的机理。

不同的平行截割工作速度,截割头受力表象差异有很大的不同。三向力在截割过程中均呈现出不规则的波动,主要是与煤岩各向异性的性质及煤块的崩裂有关。

截割进给速度在0.6m/min时,受到的合外力均值最小,对应的截割头上的截齿消耗也最小,但工作效率会低,工作时间会长。

截割进给速度在1.8m/min时,截割头承担的抗拒阻力和仰角向力增大到同截割阻力处于同一水平,使截割头所受的力相对平衡。所以,进给速度在1.8m/min时,掘进机截割头的受力相对平稳,工作速率高。

掘进机截割头平行截割工况的方向所受外力最大,截割头上受力最大的都是在截齿接触煤岩的法向面方向。

3 结语

该文进行了掘进机截割头平行截割不同速度的模拟分析。截割头在平行截割时的合外力随时间成长的波动幅度,差异系数也随之增加,说明截割头受力差异幅度越震荡,截割头振动越激烈。

该文还进行了截割头整体仿真分析,验证了优化结构的合理性,可避免过多的截齿试验,缩小设计周期,降低成本。通过对不同参数的截割煤岩的模拟分析,对截割头的结构进行优化设计,基于显式动力学建立截齿截割煤岩的仿真模型,通过分析截割受力情况,为截割头截齿设计及空间排布提供重要参考,为掘进机日新月异的发展做出了数据支持,也是该模拟试验的重大价值体现。

在保证掘进机截割部正常扫料落煤的情况下,根据地质条件合理确定进给速度,能降低截割部截齿的受力及损耗,为提高掘进机的井下截割工作效率提高做出了数据支撑,对掘进机实际工作具有一定的参考价值。