陶瓷油墨在不同接触角度下的3D打印性能研究

2022-08-29张哲

张 哲

(广东精英无机材料有限公司,广东 台山 529200)

0 引言

3D打印技术是一种基于三维设计,将多个二维材料层叠加,形成三维结构的加工技术。采用这种技术设计和修改的自由度高,材料消耗比使用现有的切割方法时更少。此外,其可以避免不必要的制造程序,从而大大降低工艺成本和时间。

根据使用的打印方法和材料,3D打印技术分为多种类型,包括选择性激光烧结(SLS)、熔融沉积建模(FDM)、立体光刻设备(SLA)、喷墨打印和黏结剂喷射。其中,喷墨打印是将油墨类材料直接喷射成二维层状的一种方法。该技术主要用于二维打印,如图形打印,与其他3D打印方法相比,其优势是可以提供优秀的分辨率,允许连续的打印过程,并可以同时使用各种类型的材料。在这方面,喷墨技术在3D增材制造中也有很高的应用潜力。

该研究合成了光固化陶瓷油墨,并对所研制的陶瓷材料在喷墨打印过程中的沉积行为进行了分析。将光固化陶瓷颜料与光固化陶瓷颜料复合,合成具有高分散性和喷射性的光固化陶瓷油墨。最后,对合成的光固化陶瓷油墨的接触角,特别是沉积行为进行了分析。

1 材料与方法

1.1 陶瓷颜料的合成

将氧化钴和氧化铝混合,以5°C/min的加热速度加热到1250°C,并在该温度下保持1h。在此热处理过程中,采用固相合成法合成蓝色陶瓷颜料。然后对合成的陶瓷颜料试样进行微粉化处理,以防止喷墨打印过程中喷嘴堵塞。铣削过程中,采用直径为0.5mm的氧化锆球,球粉比设置为10:1。

1.2 3D打印光固化陶瓷油墨的合成

为了合成3D打印光固化陶瓷油墨,将40 wt%的蓝色陶瓷颜料分散在丙烯酸己二醇二丙烯酸酯(HDDA)中,HDDA是一种具有优异光反应性的丙烯酸酯基单体。为保证分散稳定性,加入浓度为0mg/m2~3mg/m2的烷基铵盐基分散剂。(2,4,6-三甲基苯甲酰)氧化磷化氢作为光引发剂进行光聚合,在350nm~430nm的紫外波长范围内发生反应。将其含量设定为单体含量的0.5wt%~2.0wt%。随后,用超声波处理制备的光固化陶瓷油墨10分钟。将0.001wt%~10.000wt%的全氟辛基三氯硅烷(PFTS)添加到乙醇中,用该溶液对氧化铝衬底进行表面处理,并在80°C的烤箱中烘干,确保所应用的陶瓷油墨和所使用的基板之间的表面接触角能够被精确地控制。

1.3 表征

采用旋转流变仪在25℃下测量光固化陶瓷油墨的黏度,采用表面张力分析仪测量表面张力。采用基于多重光散射法的Turbiscan来测定陶瓷油墨的分散稳定性。采用光差扫描量热法,在波长为300nm~520nm的紫外光源下,设置光照量为7W/cm,曝光时间为1.2s,分析了光聚合性能。用接触角分析仪测量了陶瓷油墨与氧化铝基板的表面接触角。对光固化陶瓷油墨的喷射性能进行了分析,分析过程中,温度保持在25℃,工作电压设置为73V,上升段、下降段和保持段分别设置为3μs、3μs和7μs。使用三维激光显微镜观察打印出的层状结构的形状。

2 结果与讨论

2.1 流变性能

该蓝色陶瓷颜料采用固相合成方法制备,并进行微粉化,以满足喷墨打印过程中防止喷嘴堵塞所需的粒径要求。微粉化前,陶瓷颜料的平均粒径为1.72μm,不适合在喷墨打印机上使用。但微粉化后的平均尺寸减小到290nm,可以防止喷头的喷嘴堵塞。将40wt%的蓝色陶瓷颜料加入HDDA中制备陶瓷油墨,并在油墨中加入分散剂。图1显示了分散剂的加入对所制油墨流变性能的影响。每比表面积(m)加入0.0mg~3.0mg分散剂,然后分析了油墨试样在剪切速率下的黏度行为。可以看到,无论分散剂的浓度如何,都可以观察到剪切稀释行为,即黏度随剪切速率的增加而降低。结果表明,所制备的油墨适用于喷墨打印。图2为陶瓷油墨随分散剂添加量的黏度变化。总体而言,陶瓷油墨的测量黏度随分散剂添加量的增加呈下降趋势。当分散剂添加量为2.0mg/m时,分散剂的黏度最低,为13.36MPa·s。然而在达到最低水平后,随着分散剂添加量的增加,黏度再次增加。这是由于分散剂过度吸附在陶瓷颗粒表面,导致颗粒相互纠缠,流动性降低。

图1 分散剂的加入对所制油墨流变性能的影响

2.2 分散稳定性

用多次光散射法测量了Turbiscan稳定指数(TSI),该指数用于评价陶瓷油墨的分散稳定性。将添加2.0mg/m分散剂的试样与未添加分散剂的试样进行分散稳定性比较,结果显示,添加2.0mg/m分散剂的试样黏度最低,分散效果最佳,如图2所示。TSI是指在试样高度处,剖面上连续点之间的距离差随时间的总和的绝对值,TSI越低越好分散稳定。在未添加分散剂的陶瓷油墨中,由于沉淀和絮凝现象,TSI在60min后显著升高,达到2.8,但加入分散剂后,TSI指数显著降低至0.96,表明分散剂的稳定性有所提高。图3为优化后的陶瓷油墨中形成的液滴。在分析过程中,打印机头的工作电压为75V,上升时间、下降时间和脉宽分别设置为3μs、3μs和7μs,从而优化了喷射性能。试验结果表明,在120μs后,陶瓷墨的喷射形成了一个直线度较高的单一球形液滴。

图2 陶瓷油墨随分散剂添加量的黏度变化

图3 优化后的陶瓷油墨中形成的液滴形态

2.3 光引发剂对陶瓷油墨光聚合行为的影响

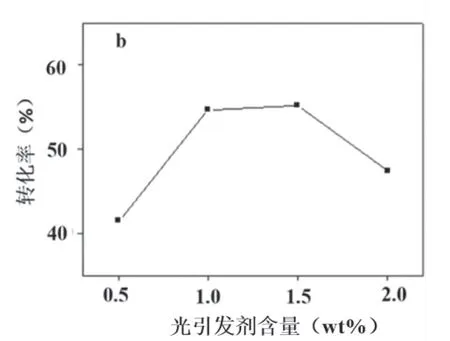

光引发剂在光聚合反应的早期起重要的作用,它吸收光源在紫外光或可见光范围内的光能,产生自由基,并与周围的单体反应形成网络。该研究通过photo-DSC分析了光引发剂加入量对光固化陶瓷油墨光聚合行为的影响,确定了光引发剂的最佳用量,如图4所示。通过photo-DSC分析,测量了光聚合过程中产生的热流,评估了相应的聚合动力学。根据所测得的丙烯酸酯类单体C-C键断裂时产生的热流,计算出光引发剂加入量对光固化陶瓷油墨的光聚合速率和转化率。图4显示了光引发剂含量对光聚合速率的影响。紫外线照射大约4 s后,反应开始。在光聚合反应初期,光聚合速率急剧增加,但超过凝胶点后,增加速率趋于缓慢。根据以上结果计算出转化率,如图5所示。当光引发剂含量为0.5wt%、1.0wt%和1.5wt%时,转化率分别为41.5%、54.7%和55.2%。这说明转化率随光引发剂含量的增加而增加。但当光引发剂的含量增加到2.0wt%时,转化率略有下降,为47.5%。这一现象是由于超过凝胶点后所形成的聚合链降低了单体的迁移率,进而减缓了光聚合反应。结果表明,光引发剂的最佳用量为1.5 wt%。

图4 光引发剂含量对光聚合速率的影响

图5 不同光引发剂浓度下UV固化陶瓷油墨的转化率

2.4 PFTS浓度对陶瓷油墨试样表面接触角的影响

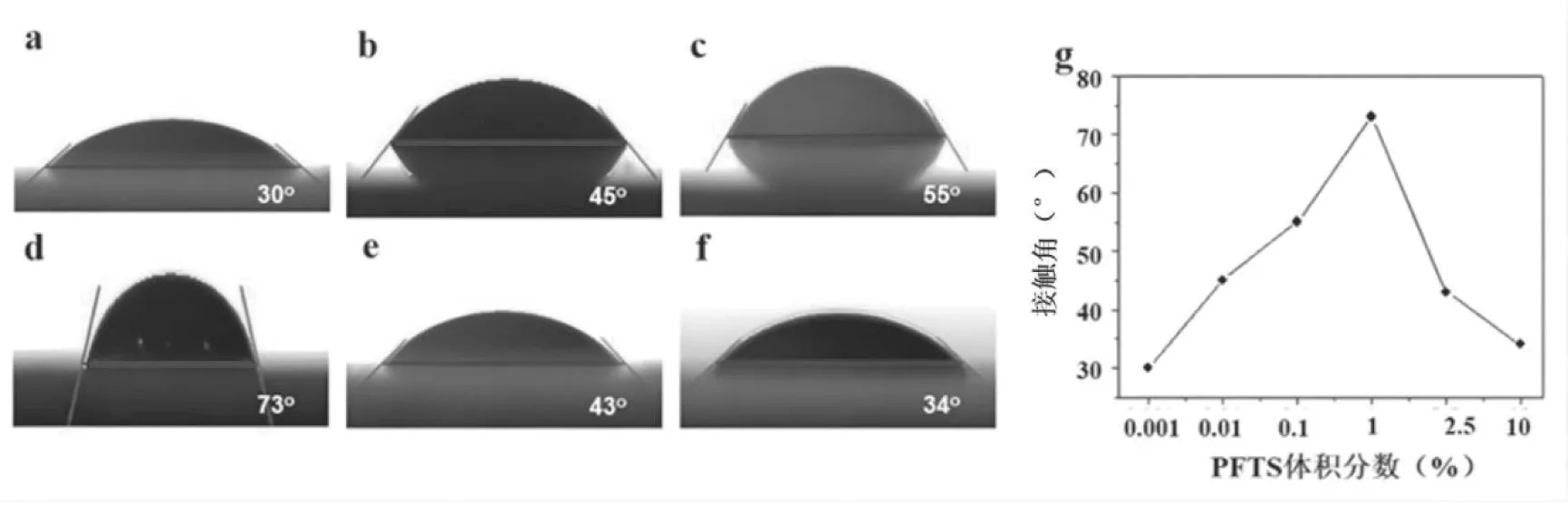

图4 显示了氧化铝基板上涂层的PFTS浓度对陶瓷油墨试样表面接触角的影响。在氧化铝基板表面,陶瓷墨滴通常表现出较高的润湿性和较小的接触角,进而产生扩散,因此很难形成细点。为了防止油墨的扩散,保证3D打印的可打印性,需要降低所使用的基板的表面能,进而增加所应用陶瓷油墨与基板的接触角。有研究表明,喷墨打印时,理想的接触角约为30°~70°,可以较好地打印所需的图案。为了降低表面能量,使用PFTS溶液对氧化铝基板进行表面处理。该研究测量了光固化陶瓷油墨液滴接触角的变化,如图6(a)~图6(f)所示。在未处理的氧化铝基板中,测量到的接触角为15.24°,但当基板用0.001wt%的PFTS溶液进行表面处理时,接触角增加到30.66°。从图6(g)中可以看出,接触角随着PFTS浓度的增加而成比例地增加,当PFTS浓度为1.0wt%时,该值在73.21°时达到最高。之后,随着PFTS浓度的增加,接触角开始减小。当浓度为2.5wt%和10 wt%时,分别为43.47°和34.25°。因此,最佳PFTS浓度为1.0wt%。

图6 PFTS浓度对陶瓷油墨试样表面接触角的影响

3 结论

该研究利用陶瓷颜料和光固化单体合成了适用于喷墨印刷的光固化蓝色陶瓷油墨。对合成的光固化蓝色陶瓷油墨进行了流变性分析。结果表明,所开发的试样具有剪切细化行为,适合于喷墨打印工艺。添加浓度为2.0 mg/m的分散剂时,得到了最佳的分散条件。并分析了光引发剂添加量对合成样品光聚合性能的影响。当光引发剂的含量为1.5wt%时,光聚合速率和转化率最高。所喷射出的陶瓷墨水稳定地形成一个单一的球形液滴。同时,在基板上涂敷PFTS溶液时,将光固化陶瓷油墨与基板的表面接触角调整到30°~73°。采用PFTS涂层后,陶瓷墨滴高度由26.84μm增加到49.5μm,墨滴宽度由184.09μm减少到100.88μm。总的来说,增加的接触角可以有效防止陶瓷墨滴扩散,同时提供了更好的分辨率和3D打印性。