电线电阻焊接参考

2022-08-29张红兵李桂军韩红宽

蔡 洋,张红兵,李桂军,韩红宽,段 斌

(天海电子,河南 鹤壁 458000)

汽车线束中关于电线与端子的连接方式多种多样,电阻焊接作为新应用到线束行业的工艺,目前还没有具体的标准来界定。本文浅析电阻焊接的应用范围并给出一些参考的建议,以供后续有需要时可以参照比对使用。

1 材料的选择

1.1 电线与端子基材材质的选择

电线基材普遍采用E-Cu ETP1(T2)铜,Cu ETP有良好的导电、导热、耐蚀和加工性能,可以焊接和钎焊。含降低导电、导热性的杂质较少,微量的氧对导电、导热和加工等性能影响不大,但易引起“氢病”,不宜在高温(如>370℃)还原性气氛中加工(退火、焊接等)和使用。

有的地方使用退火铜,原因为:①降低硬度,改善切削加工性;②消除残余应力,稳定尺寸,减少变形与裂纹倾向;③细化晶粒,调整组织,消除组织缺陷;④均匀材料组织和成分,改善材料性能或为以后热处理做组织准备。铜退火的主要目的是将其软化。当需要对其进行折弯时为了防止断裂及缩孔,需要退火。在一些裸铜线(如搭铁线)时会使用。

关于电线结构的选择,在现有A、B、C等结构,导致电线中铜丝的单根丝径及螺旋缠绕方式不同,在电阻焊接时其表现也不一样。相较来说,B、C结构的电线单根丝径较小,在小平方(小于6mm)焊接时其内部结构更致密,焊接后剖面效果更好。在选用电线结构时可以都验证下不同类型电线的焊接效果以保证可以得到更好的选择。

端子焊接基材普遍采用T2紫铜,要求使用C1020(Oxygen Free Copper)无氧铜,能够避免焊接中的“氢病”,减少焊接后裂纹的产生。

1.2 电线及端子镀层选择

电线基材普遍采用裸铜进行焊接,有的需要使用镀锡线。镀锡线能够有效提升电阻焊焊接后拉力和撕拉力的数值(如果为欧洲项目,镀锡层的选用应该考虑ROSH的符合性)。

端子镀层多采用镀锡或裸铜。有文献显示镀镍可能会对电阻焊接产生不利影响。端子镀层有一层预镀工艺,在一定组成的溶液中或一定操作条件下沉积出金属薄膜,用以改善随后的镀层与基体结合力的方法。电镀时,镀层材料很容易沉积在基体表面,造成镀层疏松,结合力差,预镀的目的就是在基体表面预先镀结合力好的过渡层,之后的镀层才能与基体结合力好。在关注端子镀层时也应该关注预镀时是否使用镍打底(镀层的选择有一定要求,在PCB端焊接不允许含有Pb,在变速器中使用不允许含有Si等)。有镀层金属焊接时,电流应该增大,镀层熔点越低,增加得越多,电极压力也需要增大。

关于镀锡层问题,为什么超声波焊接铜(铝)线不能焊接带有镀锡的金属?①锡的晶体结构与铜、铝(面心立方结构,有良好的延展性)不同,在形成固溶体时需要更大的能量来完成该操作;②同时,锡的同素异形体较多,在不同温度下的脆性不同,导致如果与铜或铝连接时的粘合力不稳定,需要在高温熔融并加压情况下使焊接区域的锡融化并被挤出连接区域,使铜与铜连接来保证稳定性。

2 端子及电线设计

2.1 电阻焊的焊接原理

线束中电阻焊接的原理就是当电流通过电线及端子或插针时产生的电阻热将局部加热,同时施加压力进行焊接。其中的主要原理公式为:

式中:——焊接部位产生的焦耳热;——通过的电流;——焊接部位电阻,包括电线电阻、端子(插针)电阻、接触电阻;——通过电流的时间。

电流和时间可以通过焊接机进行调整,而电阻由设计结构及选择材料等决定。

当然,电阻焊接不仅要考虑以上因素,还应该考虑材料的导电(与电阻有关)、导热(导热性越好越不利于电阻焊接)、热膨胀系数(热膨胀系数越大,越容易产生裂纹、缩孔等缺陷)、材料的熔点(熔点越高,需要的能量越大)等。焊接电流对焊接强度的影响要大于焊接时间的影响。图1为电阻焊接简图。

图1 电阻焊接简图

2.2 焊接材料的电阻

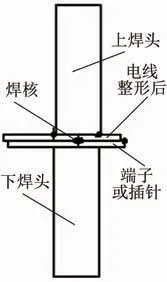

表1为常见金属和合金的热物理性能(在293K条件下)。

表1 常见金属和合金的热物理性能(在293K条件下)

从以上信息可以得出理论结论:电阻焊接时,铝及钢的焊接效果会更好(在较小的能量下即能得到很好的焊接效果)。

而铜材在电阻焊接时由于电阻小、散热快、热膨胀系数大等特点,一般情况下不推荐电阻焊接(如果有镀层或者焊接电线截面较小需要再验证),可以使用超声波焊接或者钎焊等其他方式。

焊接过程中压力的选择也很重要。焊接前需要压力保证焊接部位的接触,在焊接过程和冷却过程中又需要足够的电极压力来压缩熔核体积,补偿因此产生的收缩。一般金属加热的温度越低,实现焊接所需的压力就越大。电极施加压力的大小会影响到焊接区域的加热程度和塑性变形程度。电机压力的增大,将会导致接触电阻变小,电流密度降低,使得加热的速度变缓,导致焊核减小,焊接强度降低。但当压力过小时,将影响到焊接品质的稳定性。因此如果增大电极压力,就需要同时适当延长焊接通电时间或者增加焊接电流,从而使焊点强度的分散性降低,焊点稳定性增强。

2.3 端子设计

端子的设计除了应该考虑端子选择的基材及镀层,端子结构也应该在设计时考虑。

考虑到电阻焊接的特点,电线与端子连接时应该尽量保证在连接部位电阻大,同时电流主要集中在接触部位,焊接熔核区域在电线与端子的连接部位,同时保证上下两电极的对中性和在焊接区域的电流密度。所以端子在设计时,推荐使用凸点或凹槽来减少电线与端子的接触面积,增加接触电阻和焊接区域的电流密度。图2~图5为端子设计的参考方案。

图2 正常端子

图3 端子带凹槽

图4 端子带凸点

图5 端子带凸点(反面)

端子选择具体哪种形状,可以参考现有的焊头形状,也可以根据电线线径的大小进行选择。

2.4 电线设计

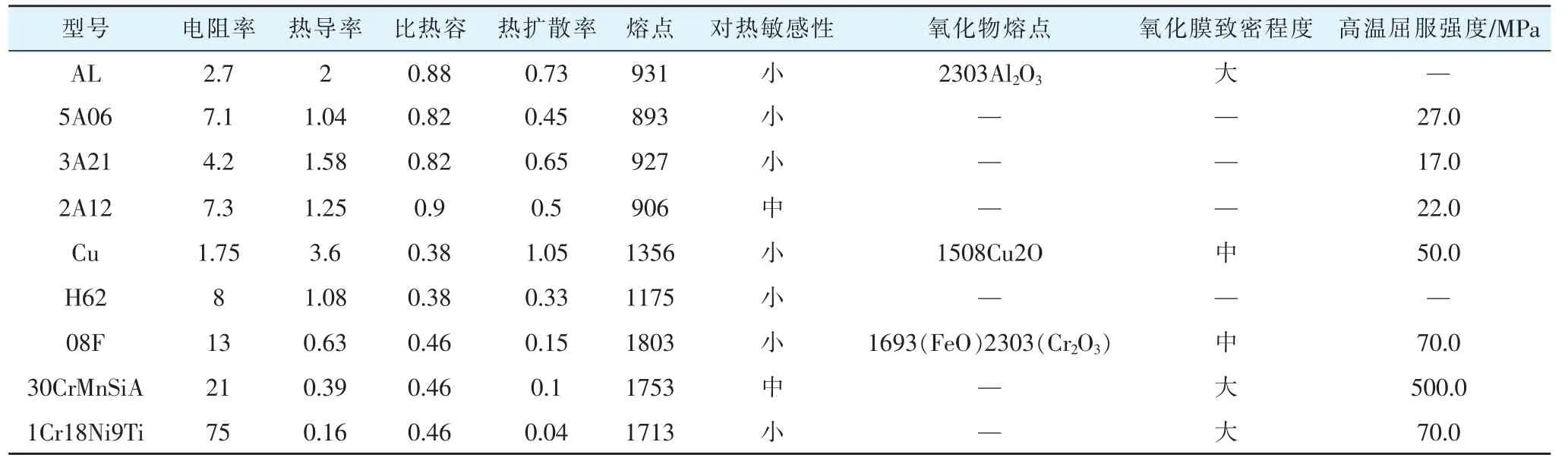

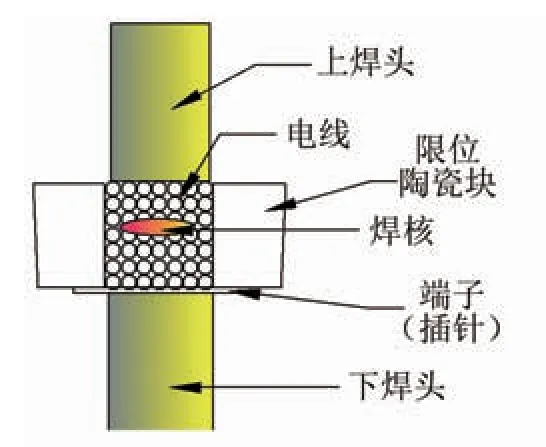

电线的设计主要是为了考虑避免焊核形成位置没有位于电线与端子的连接部位。所以尽量在焊接前将需要焊接的电线整形为一个整体,减少电线中的空隙形成。图6、图7为焊接电线与端子(插针)的简图。

如图6所示,电线不经过整形直接进行焊接,由于电线中每根铜丝的间隙不均匀,导致在电线中的接触电阻大于电线与端子的接触电阻,电流集中并产生融化,导致焊核形成部位位于电线内部,造成焊接不良产生。如图7所示,先进行电线的整形焊接再进行与端子的连接焊接,电线内部已经被焊成一个整体,可以使电阻大部分集中在电线与端子的接触电阻上,焊核在连接部位形成,保证焊接的可靠性。

图6 电线直接焊接端子(插针)

图7 电线整形后焊接端子(插针)

电阻焊在焊接两个部件时,不仅会施加电流,同时会对焊接区域施加压力,电线整形焊接后的品质对后续焊接端子(插针)的品质起着至关重要的作用,所以在电线整形后进行抗压力检验可以减少焊接铜丝散开引起的后续使用时短路或焊接不良问题。先确定后续焊接的压力,然后确定焊接的面积就可以得出后续焊接插针时施加在焊接部位的力,试验时在后续的焊接部位使用压力机施加至少大于该力的2倍进行验证是否会散开以及压后的宽度变化不允许超过端子(插针)面,高度也不能变化过于大(必要时测量压力后的剖面是否还符合要求)。

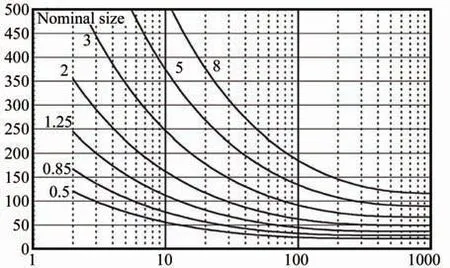

整形尺寸的大小也应该进行控制,根据JASO D609标准中,使用冒烟曲线进行不同线径、类型的电线过电流值的测定,电线的线径与应用环境及通过电流的大小有关系。不同线径与类型的冒烟曲线如图8所示。

图8 过电流条件下,不同线径不同电流的开始冒烟时间

整形后电线的尺寸将会变小,焊接到对应端子后更小。在焊接区域和焊接与未焊的过渡区域会产生“缩颈延展”的问题,导致此区域的导电截面积变小,温升异常。不同厚度同种材料进行焊接时,最高温度肯定会偏向厚板,引起熔核的核心偏移,凸点通常设置在较厚的零件上。

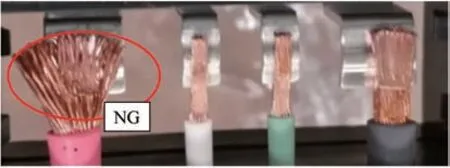

如果整形后的压缩比过大,在后续的电阻焊接端子时可能会出现焊接面炸开的现象。如图9所示。

图9 电线与端子焊接后的焊接状态

关于电线以及端子的清洁度在焊接时也有要求,电线及端子表面不允许有油污、杂质,不同使用部位的清洁度视具体情况而定。

3 焊接测试

应用在线与端子焊接领域的电阻焊接,其各项性能测试的要求、需要达到的标准在汽车其它应用方法已进行定义,关于电线与端子的焊接,目前已有可参考的标准为USCAR-38(超声波焊接电线端子规范)。而本文介绍的电阻焊接与超声波焊接虽然在原理与应用方面有些差别,但是最后得到的焊接效果应该是类似的,所以电阻焊接电线与端子的测试规范可以参考USCAR-38的要求进行测试,但是也有以下不同点。

因为电阻焊接的一个使用环境是在镀锡端子或镀锡线上,锡本身的强度不大,并且熔点较低,铜丝与锡连接或者锡与锡连接的强度不大[3]。在测试电阻焊接后的拉力及撕拉力时,不仅要考虑焊接后的拉力及撕拉力值,还应该在完成破坏性拉力试验后查验端子表面是否有残余铜丝(此问题在文章材料选择时已说明,电线铜丝与端子铜基带连接,其电性能与机械性能较与锡连接更好)。图10、图11为测试过拉力及撕拉力后的图片。

图10 焊接后拉脱图片

图11 焊接后拉脱图片

测试过撕拉力后,铜丝未与底材接触(即使拉力、撕拉力合格也不可接受)。

在测试撕拉力与拉力时端子被拉断,如果拉力及撕拉力已经超过标准则判定为合格,如果在达到要求前被拉断,则可能为电阻焊能量太大破坏原有的端子结构,也可能为端子本身设计问题,这两种情况都视为不合格需要重新调整。

因为电阻焊接时为了保证加热的能量可以使电线铜丝穿过镀锡层与底材接触,加热、加压能量较大会使铜丝的在轴向的延展性变大,导致剖面积变小,同时融化的锡会填充到铜丝与端子(插针)连接的空隙,导致剖面积变大。综上,电阻焊的剖面标准在剖面百分比相较于USCAR-38标准的上极限会变大,下极限会变小。

4 结语

随着电子产品在汽车行业中的应用越来越广泛,传统汽车线束中工艺及设计也会变得更加多样化。电阻焊作为电子行业及钣金行业的工艺也逐步在往线束行业延伸,对于这种传统工艺延伸至传统行业中的情况,就需要我们博采众长,多多扩展我们的眼界及知识面,跳出自己所在的行业局限去探索和解决遇到的问题。不只是学科交叉在日益的频繁,各个行业的技术也是在不断碰撞,碰撞中可能会让一个成熟的技术迸发出年轻的姿态,推动我们更加向前发展。