电控标定解决误报碳罐电磁阀常开故障研究

2022-08-29尹兵

尹 兵

(一汽奔腾有限公司,吉林 长春 130000)

国Ⅵ阶段,为了防止车辆使用的燃油挥发出来,对人体健康造成危害和对环境安全产生较大隐患,浪费资源,车辆一般采用燃油蒸发泄漏诊断系统来进行预警提示。当车辆油箱内的燃油挥发出来,会被燃油蒸发系统中的碳罐吸附。车辆运行时,随着碳罐电磁阀的开启,被碳罐吸附的燃油蒸气会被回收吸附到发动机燃烧室内,再次燃烧。这样,既节约了宝贵的燃油,又减少了油气对外界环境的污染,保障了人们生活的健康环境。

法规要求开展包括碳罐电磁阀在内的燃油蒸发系统的诊断,防止出现碳罐电磁阀关闭不严、系统存在小孔泄漏等情况,出现蒸发排放污染。

1 燃油蒸发泄漏检测方案

为了满足国Ⅵ法规中的燃油蒸发泄漏检测要求,车辆一般采用的方案包含如下几种。

1)ELCM方案:车辆在发动机熄火后的5~6h,包含油箱在内的整个燃油蒸发系统达到稳态,主要是通过主动从油箱抽气(负压)的方式。一般在碳罐进气口装配一只ELCM模块,该模块包括有高端驱动电机、低端驱动切换阀、标准泄漏口和气体压力传感器等,通过测量驱动电机电流的大小来判断该蒸发系统的泄漏孔是否超限。

2)DMTL方案:车辆通过主动向油箱打气(正压)的方式,通过比较密闭燃油蒸发系统的打气阻力和标准泄漏孔的打气阻力来判断该系统的等效泄漏尺寸是否达到标准泄漏孔。打气时,油箱压力上升,气泵电流的快速上升可以间接反映油箱内压力上升情况。如果油箱或燃油蒸发系统存在泄漏,油箱压力会不上升或仅仅上升很小,气泵电流不增大或缓慢增大。一般在碳罐进气口装配一只DMTL模块,该模块包括有打气泵、切换阀、标准泄漏口等。通过测量检测状态驱动电机电流的大小,比较参考状态时的电流大小,来判断该蒸发系统的泄漏孔是否超过标准泄漏孔。

3)DTESK方案:车辆在怠速时,将碳罐电磁阀打开,将发动机燃烧时产生进气歧管真空度引入到燃油蒸发系统中,之后几秒,立即切断系统和大气的连通,通过观察蒸发系统的真空度变化(负压)来判断其实际泄漏大小。

这几种方案都是通过碳罐电磁阀打开前后的气体压力变化检测燃油蒸发系统中的泄漏和相关部件的故障。所以必须确保碳罐电磁阀自身不出现开路或泄漏,EMS需要准确识别出碳罐电磁阀的工作状态,防止误判燃油蒸发系统泄漏。

2 误报碳罐电磁阀开路故障案例分析

2.1 故障表现

在开发设计某国Ⅵ车型时,出现一个典型案例:该车型车辆采用ELCM燃油蒸发泄漏检测方案,在试验初期开展试制车辆相关道路验证,未发现异常,但经过耐久路试约3万公里时,车辆冷起动后,出现发动机故障灯一直点亮故障。通过诊断设备读取EMS故障码为P0492故障(碳罐电磁阀常开故障)。使用诊断设备清掉故障码进行路试,故障码会再次出现。

针对该车开展如下检查步骤。

1)检查发动机控制单元EMS和变速器控制单元TCU的软件数据版本符合路试要求。

2)测量碳罐电磁阀的内阻为21Ω,正常。

3)点火开关打到ON挡,测量碳罐电磁阀插头1#引脚的电压为12.06V,2#脚的电压为12.06V,此时碳罐电磁阀关闭,内部没有发生漏气。当EMS的A98#引脚输出低电平2V,碳罐电磁阀可以正常打开。故,正常。

4)碳罐电磁阀插头2#脚到EMS的A98#脚的线束电阻为0.1Ω,正常。

5)检查燃油蒸发系统管路无破损、无漏气现象,正常。

6)检查燃油蒸发泄漏检测模块ELCM的各引脚电压和电阻未发现异常。

7)更换新的碳罐电磁阀和燃油蒸发泄漏检测模块,故障没有消除。

2.2 诊断原理

根据国Ⅵ法规,在一个WLTC驾驶循环中需诊断完成包括碳罐电磁阀在内的燃油蒸发泄漏检测系统。在低负荷脱附管路诊断完成后,延迟一定时间(等待ELCM压力信号稳定),先主动关闭碳罐电磁阀,延迟0.1s后,再次打开ELCM切换阀,切断ELCM与大气通路。此时系统内气压应接近环境大气压。通过ELCM内置压力传感器检测燃油蒸发系统压力信号基本稳定,没有超过故障诊断阈值,不报故障。假如车辆存在碳罐电磁阀常开(电磁阀关闭不严,发动机燃烧产生真空度通过管路引入到燃油蒸发系统),那么ELCM的气压信号也会迅速产生压降至诊断阈值低于-1.5kPa,此时EMS判断碳罐电磁阀开路,报故障码和点亮发动机故障灯。

2.3 排查方法

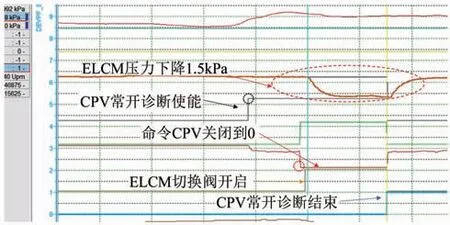

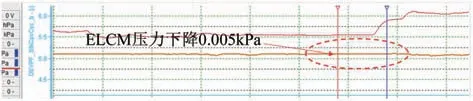

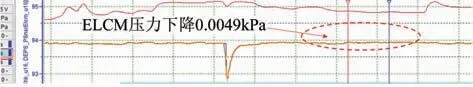

1)读取车辆发生该故障时的EMS内部变量,发现CPV常开诊断开始时刻,关闭CPV,ELCM切换阀打开后,EMS检测到ECLM压力下降到-1.5kPa,进而报出碳罐电磁阀常开故障码,如图1所示参数曲线。结合车辆更换新的碳罐电磁阀(CPV阀)后,故障现象依旧,说明故障发生与原车碳罐电磁阀无关。

图1 故障发生时的参数曲线

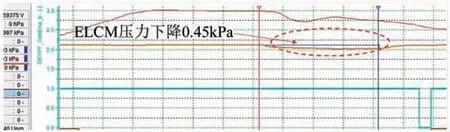

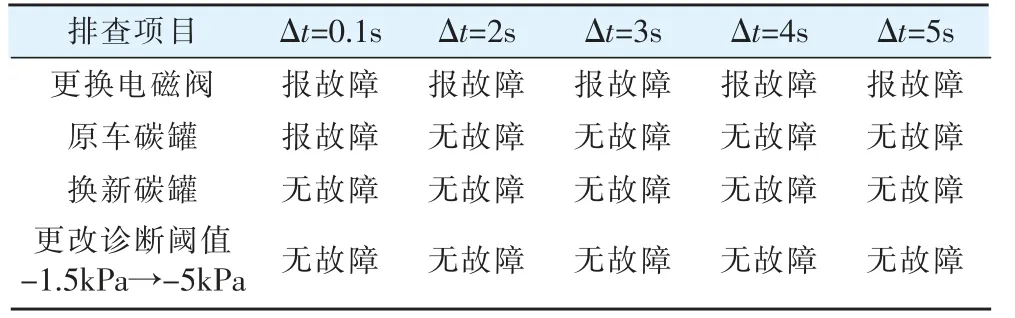

2)车辆更换新碳罐,车辆不再报碳罐电磁阀开路故障。读取车辆诊断燃油蒸发时的EMS内部变量,发现此时的ELCM压力下降到-0.215kPa,没有达到故障诊断阈值。如图2所示。

图2 更换新碳罐后,蒸发管路气压下降曲线

原故障车碳罐送至专业实验室检测,发现原故障车碳罐较新碳罐增重约200g(根据碳罐开发的试验结果,吸附燃油蒸气饱和时碳罐一般增重约245g),推断故障车碳罐接近吸附饱和状态。

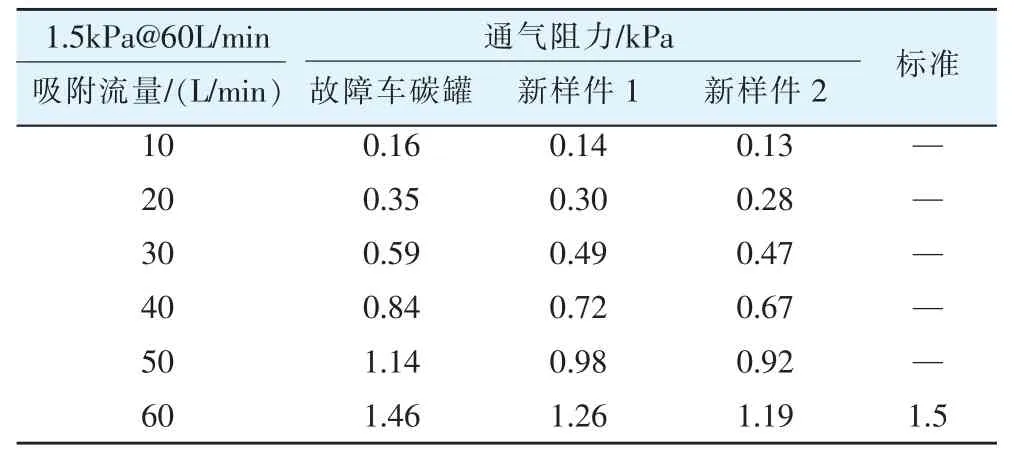

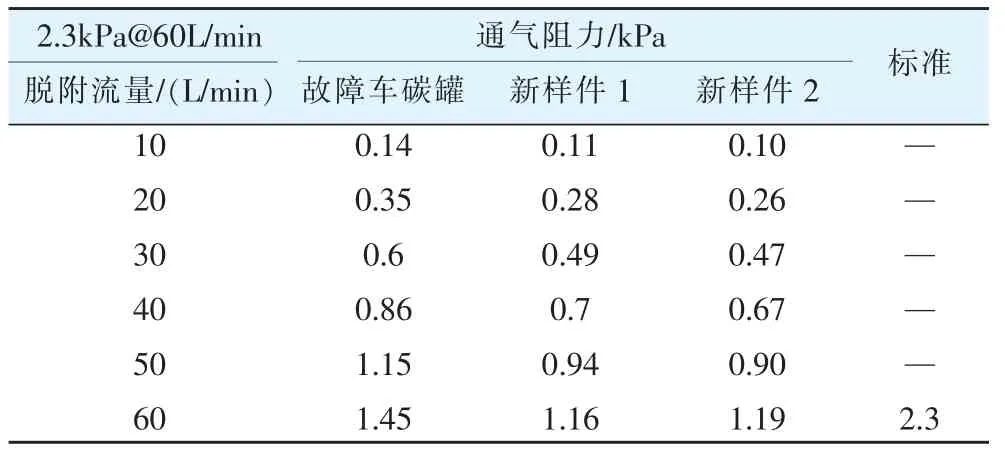

原故障车碳罐与新碳罐进行吸附流量和脱附流量测试对比。碳罐在10~60L/min流量条件下,与新碳罐的通气阻力差值<0.3kPa,符合标准要求。如表1和表2所示,通气阻力测试合格,即虽然碳罐饱和,但属于正常状态。

表1 吸附流量对比测试

表2 脱附流量对比测试

更换新碳罐,蒸发系统阻力变小,即可减小压降,说明碳罐内部通气阻力会对诊断过程中的管路达到平衡起到延迟作用。也就是说,在CPV阀关闭和ELCM切换阀打开隔绝大气的0.1s内,管路由于碳罐通气阻力的作用,无法达到平衡,0.1s后,EMS进行诊断,管路中的气压还处于下降状态(发动机燃烧导致的真空负压),被EMS误判为碳罐电磁阀开路导致的。

3)通过EMS电控标定调整车辆碳罐电磁阀关闭时刻与打开ELCM切换阀(切断ELCM与大气通路)时刻的间隔时间Δ=0.1s、2s、3s、4s、5s,发现当Δ≥2s时,强制EMS开始诊断,读取管路气压,没有超过诊断限值(-1.5kPa),故障不再出现。如图3~图6所示,说明Δ≥2s后,燃油蒸发管路可以达到气体平衡,不会超过诊断阈值。

图3 Δt=2s时,蒸发管路气压下降曲线

图6 Δt=5s时,蒸发管路气压下降曲线

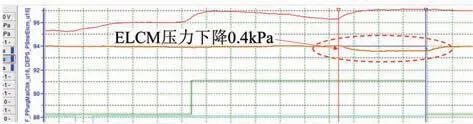

4)通过EMS电控标定更改诊断阈值,从-1.5kPa→-5kPa,强制EMS开始诊断,虽然系统的气压下降到-1.7kPa和-1.5kPa,但没有低于-5kPa,故障均不再出现。如图7所示。

图7 更改诊断阈值,蒸发管路气压下降曲线

2.4 解决方案

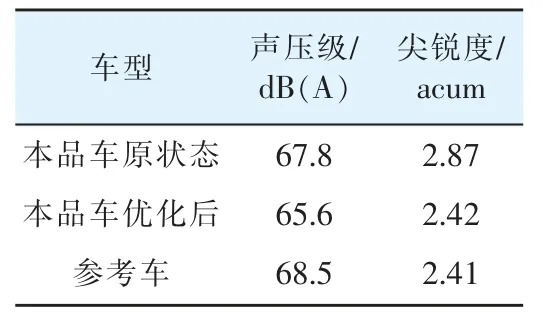

根据排查方法,获得试验结果汇总见表3。

1)根据表1和表2所示,说明车辆装备的碳罐随着试验路试里程的增加,内部气体阻力增加是不可避免的。EMS标定参数Δ需要准确涵盖碳罐的变化带来的燃油蒸发系统内部气压达到稳态的时间,防止误报。

表2 风道优化分风条方案效果

2)根据表3所示,说明的是诊断阈值调整不会误报的故障,但容易出现EMS漏报碳罐电磁阀开路故障。

表3 排查项目对应的试验结果

结合多次实车试验结果,综合判断,该车型采用关闭碳罐电磁阀,间隔时间Δ标定为1.5s后,打开ELCM切换阀进行蒸发管路碳罐电磁阀诊断。诊断阈值标定为-1.5kPa,可以报码准确,防止漏报。不同车型的燃油蒸发系统中的碳罐、脱附管路长度、油箱等均不相同,所以电控标定参数间隔时间和诊断阈值需要根据具体车型具体分析,具体标定,不能生搬硬套。

图4 Δt=3s时,蒸发管路气压下降曲线

图5 Δt=4s时,蒸发管路气压下降曲线

3 总结

随着车辆排放法规升级,碳罐和燃油蒸发泄漏检测模块等部件越来越多地被使用,电控系统也日益复杂。当车辆行驶里程增加时,碳罐的内部通气阻力也会逐渐变大。车型不同,车辆的燃油蒸发系统内的部件均不同,这些因素耦合在一起,对发动机电控系统标定,提出了挑战。只有通过不断道路试验验证,准确识别出来这些变化点,仔细调整和优化标定参数,才能做到覆盖全里程的车辆状况,防止出现误报故障和漏报故障。所以,抓住试制车辆路试的状态反馈,不断优化电控标定参数,是解决此类问题的不二法门!