界面聚合聚脲/聚氨酯复合壳体香精微胶囊的制备及性能

2022-08-29王乔逸陆少锋师文钊洪勋姚东霞张领

王乔逸,陆少锋,师文钊,洪勋,姚东霞,张领

(1 西安工程大学纺织科学与工程学院,陕西西安 710048;2 西安工程大学功能性纺织材料及制品教育部重点实验室,陕西西安 710048)

香精作为一种特殊的活性物质,具有放松精神、安抚情绪、养颜护肤等功效。因其具有独特的风味,广泛应用于纺织品、食品、化妆品、建材等行业。纯香精的热稳定性差,易挥发、易氧化。如果将香精直接应用,其留香时间短,极大限制了应用范围。

为解决香精留香持久性问题,科研人员采用微胶囊技术,通过壁材将香精包埋,使香精缓慢释放,从而延长香精留香时间。将香精微胶囊处理到纺织品上可以得到一种高附加值的多功能纺织品,不仅可以释放香味缓解压力,还可以具有保健、抗菌等功效。香精微胶囊常见的制备方法有原位聚合法、复凝聚法、界面聚合法和分子包埋法等。原位聚合法主要以三聚氰胺-甲醛树脂、脲醛树脂为壳体,壳体坚固致密,包封性能好,但是存在甲醛释放问题。Biswas 等为解决黄麻家纺产品JBO(黄麻配料油)特有的煤油气味,采用原位聚合法制备了三聚氰胺-甲醛茉莉芳香微胶囊,并整理在黄麻织物上,有效掩盖JBO 的特殊气味,并赋予织物持久的香气整理效果,提高了产品附加值。孙雪等以西番莲果皮花色苷为芯材,明胶、阿拉伯胶为壁材,采用复凝聚法制备花色苷微胶囊,微胶囊化后有效提升了花色苷的稳定性,但是壳体热稳定性较差,熔融温度为82.51℃,较低的热稳定性限制了其在纺织行业的应用。分子包埋主要以-环糊精(-CD)为壳体,-CD由多个葡萄糖单元组成,具有亲水的外壁和疏水的内空腔结构,能与一些大小和极性合适的小分子相互作用形成主客体包合物,且具有无毒、可再生、成本较低等优点,广泛应用于纺织行业。张艺于等采用-CD 为壁材薰衣草香精为芯材,将包埋物与织物进行整理,有效减缓了纺织品中功能性香精的挥发。界面聚合法主要以聚氨酯或聚脲为壳体。Xu等采用MDI与三乙醇胺反应物为壁材制备了丁硫克百威/聚氨酯微胶囊,分析了微胶囊在不同pH环境中的缓释情况。Yang 等采用Desmodur L-75(—NCO)与三羟甲基丙烷(TPM)制备了一种亚麻油聚氨酯微胶囊。

然而,为了提高微胶囊整理后的芳香纺织品耐水洗性能,一般需要加黏合剂或交联剂进行高温固化处理,因此用作芳香纺织品的微胶囊壳体应坚固致密,不至于在高温固化过程中过早破裂。三聚氰胺-甲醛树脂坚固致密,但存在游离甲醛的释放问题,而以复凝聚法制备的壳体机械性能较差,高温易破裂,应用受限。聚氨酯壳体从根源上避免了游离甲醛的产生,更加环保,相较于复凝聚法、分子包埋制备的壳体强度更高,耐热性更高,但壳体耐高温性能不如三聚氰胺甲醛树脂。因此,提高聚脲或聚氨酯香精微胶囊壳体缓释性能、热稳定性方面的研究很有意义。Azizi 等采用界面聚合法以-CD 为多元醇与二苯基甲烷二异氰酸酯(MDI)反应制备了聚氨酯芳香微胶囊,在分子包埋的基础上通过异氰酸根与-环糊精上的羟基反应形成聚氨酯壳体,提高了香精微胶囊的缓释性能和热稳定性。但是由于羟基与异氰酸根反应速率较低以及-CD 包腔结构的影响,致使微胶囊包裹效果不理想;同时MDI 为芳香族异氰酸酯,以此制备的微胶囊高温黄变严重,会对纺织品的白度和色光产生严重影响。

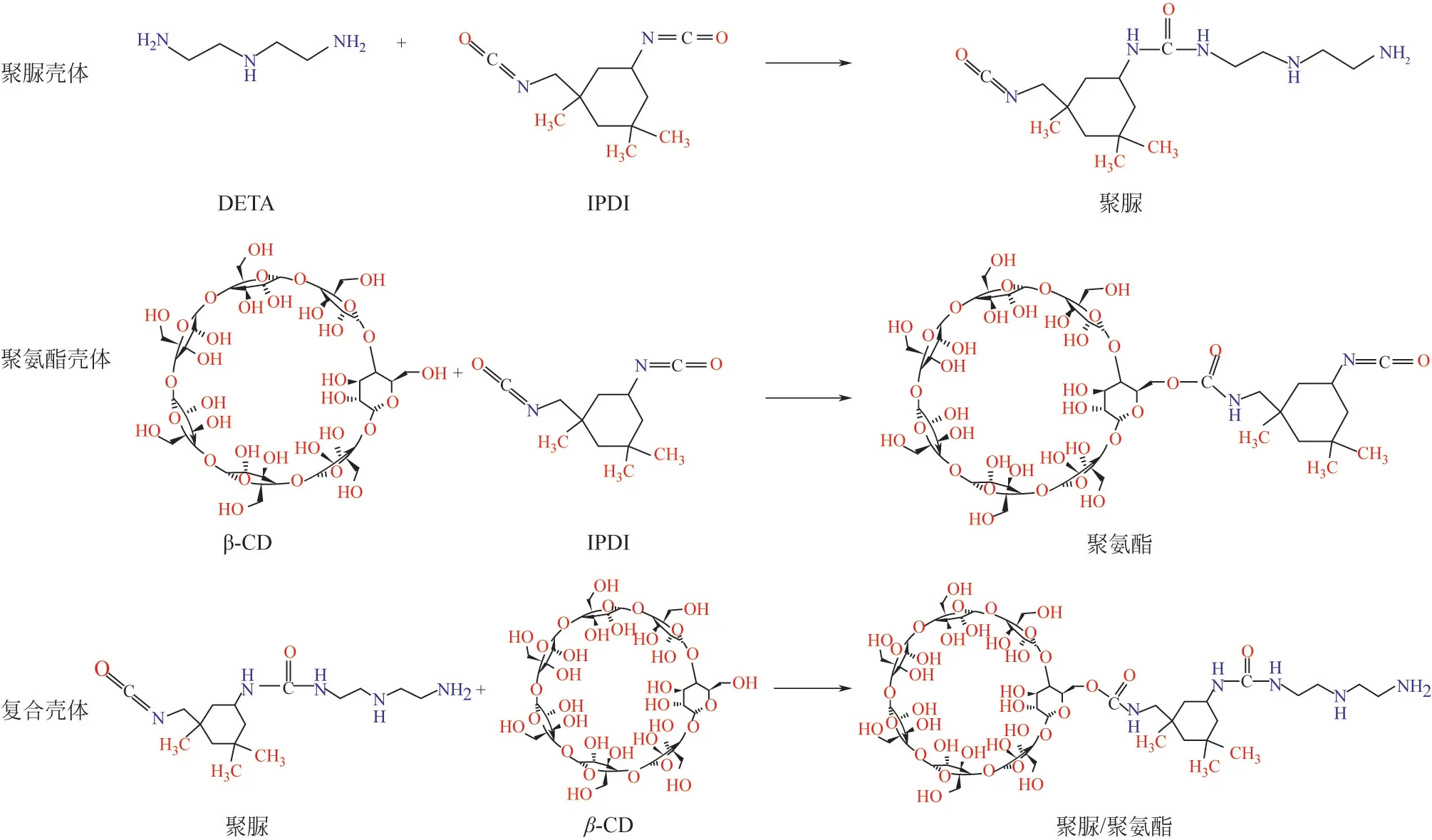

基于以上原因,本文采用异佛尔酮二异氰酸酯(IPDI)、二乙烯三胺(DETA)和-CD为单体制备聚脲/聚氨酯复合壳体微胶囊。以此制备的聚脲/聚氨酯复合壳体微胶囊主要有两个优点:一是由于氨基与异氰酸根反应速率较快,因此DETA与IPDI首先反应形成聚脲壳体将香精进行良好包封,而后在温度升高后-环糊精与剩余异氰酸根反应形成聚氨酯壳体,由于-CD分子中的多羟基可使制备的微胶囊壳体具有网状交联结构,使得壳体强度提高;二是IPDI 为脂肪族异氰酸酯,具有低黄变特性,可使整理后织物色光不受影响。

为了便于性能对比,以IPDI分别与DETA、-CD及-CD/DETA反应物为壁材制备了聚脲、聚氨酯、聚脲/聚氨酯3 种不同结构壳体的茉莉香精微胶囊。对聚脲/聚氨酯复合壳体与单一聚脲、单一聚氨酯壳体的成囊性、热稳定性、缓释性能等作了对比分析。同时采用零级动力学、一级动力学、Ritger-Peppas及Higuchi动力学模型对所制备微胶囊的高温缓释性能进行模拟,并对香精扩散方式进行了探究。

1 实验部分

1.1 材料与仪器

茉莉香精(工业级,深圳市诺维斯香氛科技有限公司)、IPDI(工业级,西安三浦化学试剂有限公司)、-CD(食品级,孟州市华兴生物化工有限公司)、DETA(分析纯,成都市科龙化工)、苯乙烯马来酸酐共聚物钠盐(SMAS,工业级,美国Hercules公司)。

T18 型剪切乳化搅拌机(德国IKA 公司)、Quanta-450-FEG 型扫描电子显微镜(美国FEI 公司)、Spectrum Two 型傅里叶变换红外光谱仪(美国Perkin Elmer 公司)、马尔文激光粒度仪(ZEN3600)、TGA2 型热重分析仪(瑞士Mettler Toledo)、紫外分光光度计(UV-1800PC)。

1.2 香精微胶囊制备

称取30g 茉莉香精与10g IPDI 均匀混合,作为油相体系。称取1.5g SMAS,置于200mL 蒸馏水中,作为水相体系。将油相体系缓慢加入水相并在高速剪切乳化机上以1100r/min乳化10min,然后将乳化液倒入三口烧瓶中,加入一定量水相单体(样品单体用量见表1)并在40℃保温反应1h。而后升温至60℃,保温2h,继续升温至70℃保温2h,得到香精微胶囊悬浮液。反应完成后,将所得到的微胶囊悬浮液冷却降温,用蒸馏水反复进行抽滤、干燥,得到香精微胶囊粉末。原料结构式及壳体制备方程式见图1。

图1 原料结构式及壳体制备方程式

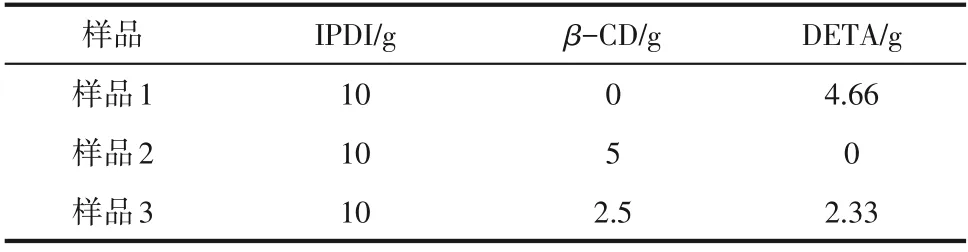

表1 样品微胶囊单体用量

1.3 测试与表征

1.3.1 红外光谱分析

采用Spectrum Two型傅里叶红外光谱分析仪对所制备微胶囊的化学结构进行表征,波数范围为500~4000cm。

1.3.2 形貌表征

采用Quanta-450-FEG 型扫描电子显微镜对样品表面形貌进行观察。

1.3.3 粒径测试

采用ZEN3600 型马尔文激光粒度仪对微胶囊样品的粒径大小进行测试分析。

1.3.4 热重分析

采用TGA2 型热重分析仪测量样品的热稳定性,升温速度为10℃/min,气氛为N,测试温度范围为室温~600℃。

1.3.5 缓释性测试

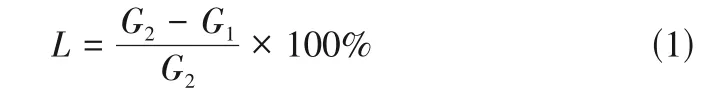

(1)恒温失重测试 将微胶囊粉末样品置于高温烘箱中进行持续高温处理,在不同的时间段取出,称量高温处理前后样品的质量,采用式(1)计算样品的质量损失率。以相同条件下微胶囊质量损失率的大小判断微胶囊的缓释性能,质量损失率越低,缓释性能越好。

式中,为质量损失率,%;为高温处理后样品质量,g;为高温处理前样品质量,g。

(2)香味感官测试 采用感官评价法对样品的香味浓淡程度进行评价,选取5名对香味大小比较敏感的人员对样品的香味浓淡分别进行评定,取平均值作为最终评价结果。评价结果采用5级制,将香味浓淡大小分为1~5 级,1 级为香味很淡,2 级为香味较淡,3级为香味较浓,4级为香味浓,5级为香味很浓。

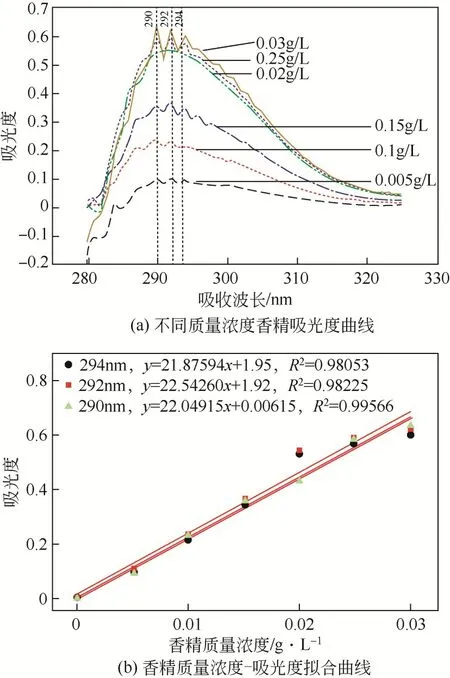

(3) 紫外分光光度测试 配置了0.005g/L、0.01g/L、0.015g/L、0.02g/L、0.025g/L、0.03g/L 浓度的茉莉香精乙醇溶液,采用紫外分光光度计(UV-1800PC)对不同浓度茉莉香精乙醇溶液吸光度进行测试,选取最大吸收波长处数据采用Origin软件进行线性拟合得到茉莉香精吸光度标准曲线及线性回归方程。

1.3.6 芳香织物整理工艺

采用浸轧工艺将香精微胶囊处理到纯棉织物上,得到芳香织物,具体整理工艺为:二浸二轧整理液(微胶囊乳液20g/L,黏合剂20g/L)→预烘(80℃,3min)→焙烘(120℃,3min)。

1.3.7 动力学模型拟合

采用Origin 软件选取零级动力学[式(2)]、一级动力学[式(3)]、Ritger-Peppas[式(4)]及Higuchi[式(5)]动力学模型,对微胶囊在高温条件下的缓释数据进行拟合。

式中,为时刻释放量;为微胶囊失重率;为常数;为释放常数;为衰减常数。在Ritger-Peppas 方程中=M/(M为时刻释放量,为总释放量);为释放机制特征参数(扩散系数)。

2 结果与讨论

2.1 红外分析

采用红外光谱仪对IPDI、香精和微胶囊样品化学结构进行测试,测试结果如图2所示。从图中可以看到在2243cm处为异氰酸根的特征吸收峰,1729cm和1280cm处为香精中的C==O 伸缩振动峰和C—O—C 伸缩振动峰。样品1 光谱图在3336cm处为—NH 伸缩振动吸收峰,在1548cm为—NH的弯曲振动吸收峰,1628cm处为C==O的伸缩振动吸收峰;样品2 光谱图中在3284cm处为—NH的伸缩振动吸收峰,1525cm为—NH的弯曲振动吸收峰,1673cm处为C==O 的伸缩振动吸收峰;样品3 光谱图中在3264cm处为—NH 的伸缩振动吸收峰,在1622cm处为C==O 的伸缩振动吸收峰,在1554cm处为—NH的弯曲振动吸收峰。所制备三种壳体微胶囊同时包含了香精1729cm和在1280cm处的特征吸收峰,表明3种壳体微胶囊成功包覆茉莉香精。另外,从3种微胶囊的红外谱图中未观察到2243cm处异氰酸根基团的特征吸收峰,表明异氰酸根完全反应。

图2 茉莉香精、IPDI单体和样品微胶囊的红外光谱

2.2 微胶囊表面形貌表征

图3 为所制备3 种微胶囊的SEM 形貌。从图3可以看出,图3(a)中以IPDI 与DETA 制备的聚脲微胶囊(样品1)包裹良好,壳体清晰完整,但壳体表面凹陷较多,说明壳体强度较低;图3(b)中以IPDI 与-CD 制备的聚氨酯微胶囊(样品2)颗粒之间团聚严重,壳体形成不充分,包裹效果较差;图3(c)中以IPDI 与-CD/DETA 制备的聚脲/聚氨酯微胶囊(样品3)包裹良好,壳体完整致密,壳体表面也观察不到明显的凹陷,说明复合壳体的形成使得微胶囊的强度提高。从以上现象分析可知,单独采用IPDI与-CD制备微胶囊包裹较差,这可能是因为异氰酸根与羟基之间的反应较弱,壳体形成不充分造成的;以IPDI和DETA反应制备的微胶囊包裹良好,成囊率高,但壳体凹陷较多,而加入-CD 后壳体表面基本无凹陷,强度提高,这是因为异氰酸根与氨基反应速率快,壳体形成充分,同时由于-CD分子中的多羟基可使制备的微胶囊壳体具有网状交联结构,使得壳体强度提高。

图3 3种不同结构壳体香精微胶囊的表面形貌

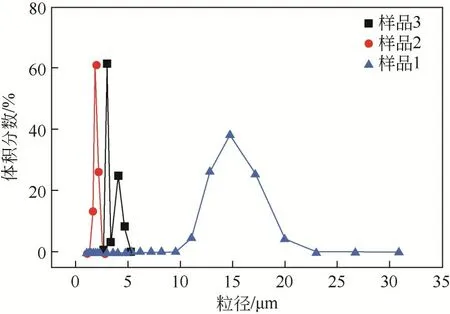

研究中同时发现,加入了-CD 后制备的微胶囊粒径显著减少,为了进一步研究3种微胶囊的粒径分布情况,采用激光粒度仪对3种微胶囊的粒径大小和分布进行了测试,结果如图4 所示。由图4可知,3 种微胶囊的平均粒径分别为15μm、2μm和4μm。加入了-CD 以后制备的微胶囊粒径显著减小,这是因为-CD同时是一种表面活性剂,可以起到对芯材香精的乳化作用,使得香精乳液的粒径减小,包裹后的微胶囊粒径也随之减小。

图4 3种不同结构壳体香精微胶囊粒径

2.3 热重分析

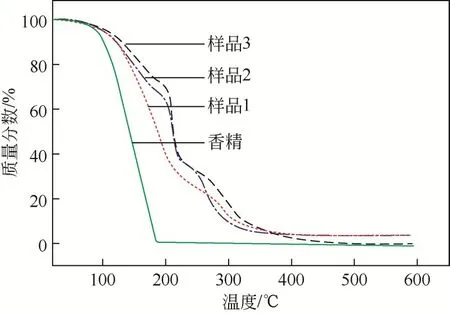

微胶囊及香精TGA 曲线如图5 所示,香精在89℃质量损失5%,146℃质量损失率最大,在186℃质量损失完全。所制备的样品1、样品2、样品3 微胶囊热分解大致分为两个阶段;89~200℃主要是香精的挥发造成的;200~350℃主要是壳体的分解造成的。3 种微胶囊在香精完全挥发的186℃时质量残余依次为70.9%、57.8%、75.3%,聚脲/聚氨酯复合壳体微胶囊质量损失率最低。香精微胶囊化后热稳定性得到有效提升,表明制备的微胶囊对香精有很好的保护作用,减缓了香精的释放。

图5 香精和不同结构壳体香精微胶囊TGA曲线

2.4 香精微胶囊缓释性能测试

2.4.1 微胶囊高温缓释性能

为进一步研究不同壳体微胶囊的缓释性能,实验中将微胶囊粉末分别置于100℃、120℃、150℃烘箱中,间隔一段时间称取质量,计算不同时间微胶囊质量损失率,以此探究微胶囊在不同温度条件下的挥发缓释性能,结果如图6所示。由图6可知,随着处理温度的提高,微胶囊的质量损失率也不断增加,在150℃高温环境中质量损失速率最快,因为从香精的热重曲线分析得出纯香精在146℃的失重率最大,这点与图5分析结果相一致。在相同的处理温度条件下,样品2 质量损失率最高,样品1居中,样品3质量损失率最低,说明以-CD为单体制备的微胶囊香精释放速率最快,缓释性能最差,以-CD和DETA为单体制备的复合壳体微胶囊缓释性能最好,这也充分证明了复合壳体对香精的良好包封,研究结果与SEM形貌分析结果相一致。

图6 处理温度对样品微胶囊缓释性能的影响

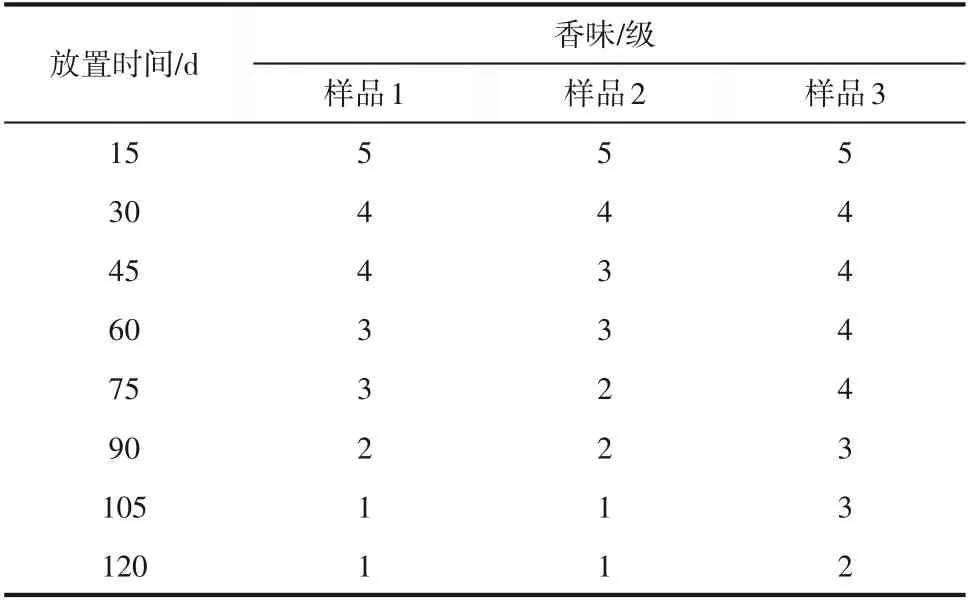

2.4.2 微胶囊香味感官性能分析

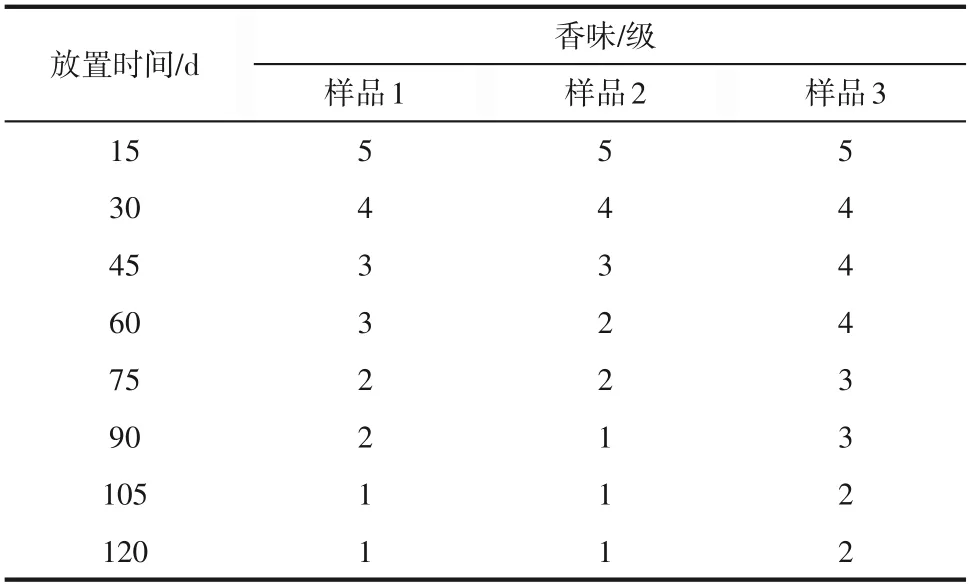

将一定量的微胶囊粉末放置于表面皿中,然后在常温下放置一定时间,采用感官分析法对样品微胶囊的香味大小进行评定,结果见表2。

表2 放置时间对样品微胶囊香味大小的影响

随着放置时间的延长,香精微胶囊的香味逐渐由浓变淡,说明香精微胶囊在放置过程中香精不断挥发。放置时间在30天以内,3种壳体微胶囊香味浓淡程度一致,但当放置时间超过45天以后,3种壳体微胶囊香味大小出现差异。采用-CD/DETA制备的复合壳体微胶囊(样品3)在90天内可保持较浓香味,而采用样品1和样品2保持香味较浓时间分别是75 天和45 天左右。因此,采用复合壳体制备的微胶囊壳体致密性好,对香精挥发具有良好的缓释性能,可使香味释放更持久。

为了研究香精微胶囊在纺织品上的缓释性能,采用浸轧工艺(见1.3.6 节)将香精微胶囊处理到纯棉织物上,并对芳香织物的表面形貌和香味缓释性能进行了分析,结果分别见图7 和表3。从图7可以看出,织物纤维空隙中负载着香精微胶囊,证明微胶囊成功整理在织物上,制备了芳香微胶囊织物。

图7 香精微胶囊织物表面形貌

从表3可以看出,随着放置时间的延长,芳香织物香味逐渐由浓变淡,说明芳香织物上香精微胶囊在放置过程中香精不断挥发。采用聚脲/聚氨酯复合壳体(样品3)整理得到的芳香织物,在放置90 天后仍然具有较浓的香味,而采用聚脲(样品1)和聚氨酯(样品2)整理得到的芳香织物保持较浓香味香味分别为60 天和45 天左右。复合壳体微胶囊可使织物留香时间更浓更持久。

表3 放置时间对香精微胶囊织物香味大小的影响

2.4.3 微胶囊紫外分光光度测试

采用紫外分光光度计对0.005g/L、0.01g/L、0.015g/L、0.02g/L、0.025g/L、0.03g/L 浓度的茉莉香精乙醇溶液吸光度进行测试,结果如图8(a)所示。可以看出,芯材茉莉香精分别在290nm、292nm、294nm 处出现3 个明显吸收峰。对这3 处波长下香精质量浓度与吸光度数据进行线性拟合,拟合曲线如图8(b)所示。在290nm 处=0.99566,拟合度最高,因此选取290nm为最大吸收波长,拟合曲线线性回归方程为=22.04915+0.00615。式中,为吸光度,为香精质量浓度。

图8 香精最大吸收波长拟合选择

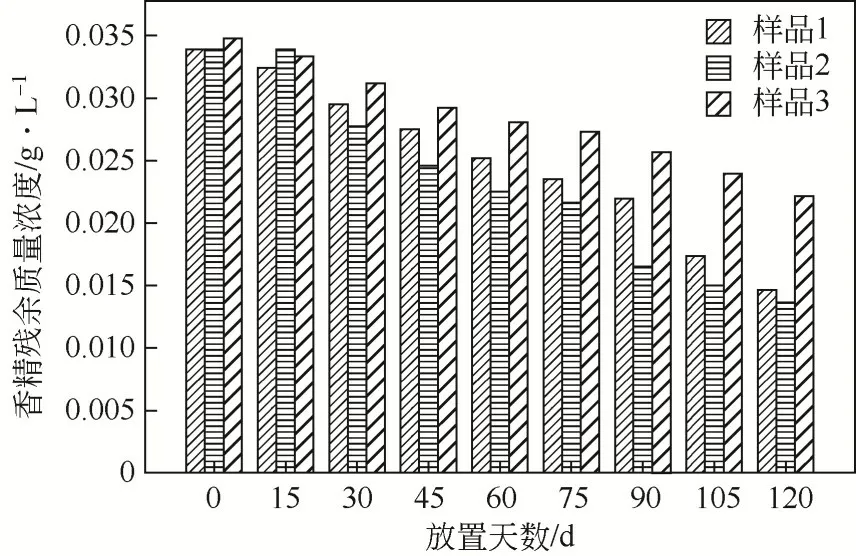

将一定量的微胶囊粉末放置于表面皿中,而后在常温下放置一定时间,每隔一段时间取少量粉末配置成0.05g/L 微胶囊乙醇溶液,超声振荡1h 进行充分萃取,然后使用紫外分光光度计测试290nm处吸光度,将香精微胶囊的吸光度按照图8(b)线性回归方程式求出微胶囊中香精残余质量浓度,结果如图9 所示。由图9 可以看出,随着放置时间的延长,香精微胶囊中香精残余质量浓度逐渐降低,表明香精在放置过程中逐渐释放。在放置30天时3种微胶囊样品香精残余质量浓度分别为0.02941g/L、0.02792g/L、0.03139g/L,样品3香精残余质量浓度最高,样品1次之,样品2最低,此结果与采用感官性能分析结果相一致。

图9 放置时间对样品微胶囊香精残余质量浓度影响

为探究芳香织物缓释性能,将芳香织物常温放置一段时间,每隔一段时间称取0.5g香精微胶囊织物剪碎置于密封容器内,加100mL 无水乙醇,超声振荡1h 进行充分萃取,使用紫外分光光度计测试290nm处吸光度,将芳香织物中香精微胶囊的吸光度代入回归方程式求出织物中微胶囊香精残余质量浓度,结果如图10 所示。由图可以看出,随着放置时间的延长,芳香织物上香精残余质量浓度逐渐降低,表明香精在放置过程中逐渐释放。在放置90 天时3 种微胶囊样品香精残余质量浓度分别为0.01716g/L、0.01665g/L、0.01911g/L。采用聚脲/聚氨酯复合壳体微胶囊使织物留香时间更浓更持久。

图10 放置时间对芳香织物中微胶囊香精残余质量浓度影响

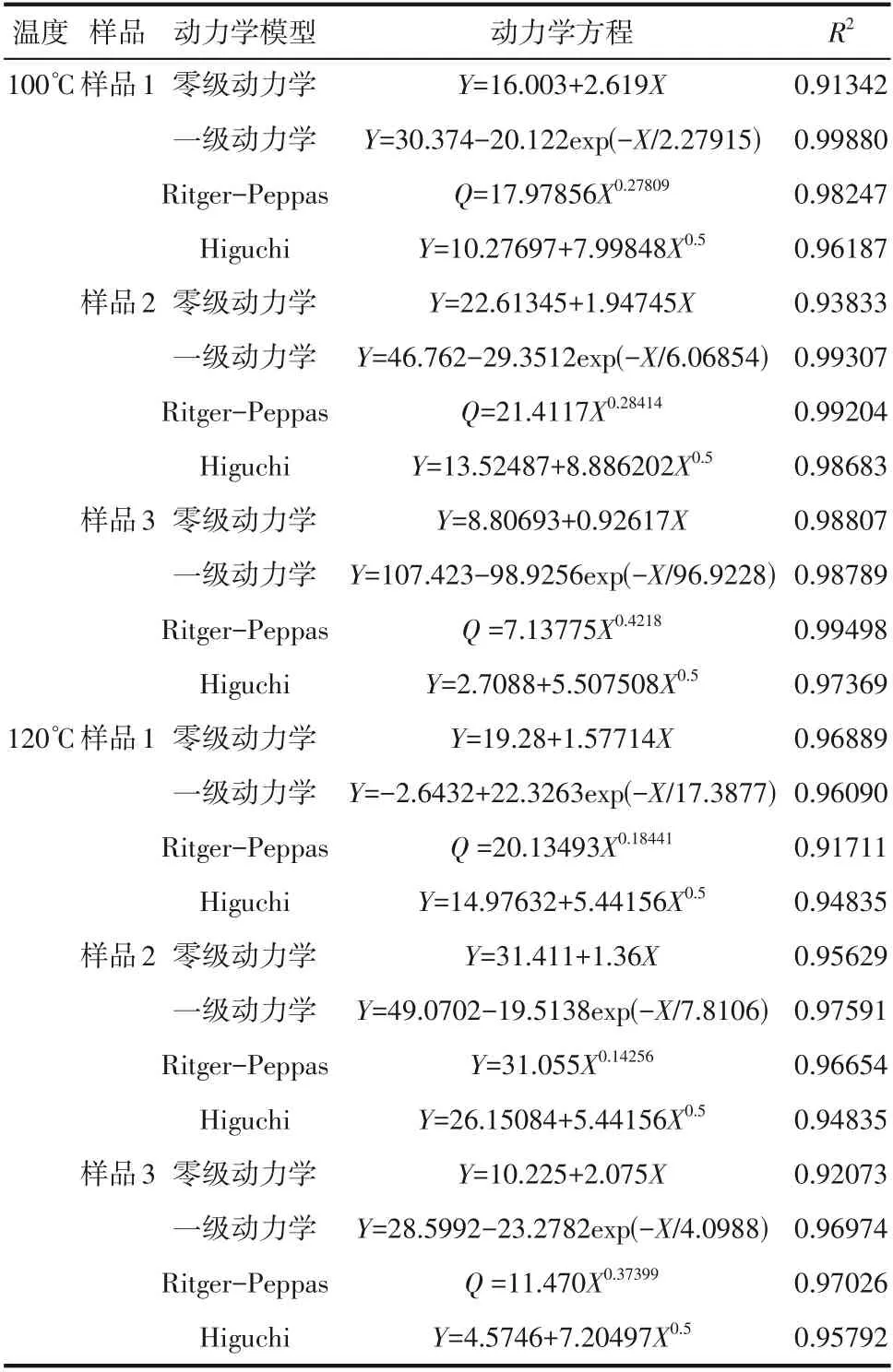

2.5 香精微胶囊动力学缓释模型分析

为进一步探究微胶囊缓释效果,分别选取图6中100℃、120℃条件下3种微胶囊高温缓释性能数据,采用Origin 软件选取零级动力学、一级动力学、Ritger-Peppas及Higuchi动力学模型对3种香精微胶囊的高温缓释数据进行拟合,结果见表4。

从表4可以看出,拟合后数据都在0.9以上,证明3种微胶囊在100℃、120℃香精的缓释均符合零级动力学、一级动力学、Ritger-Peppas 及Higuchi 动力学模型。表明在此温度下,香精都是逐步扩散,微胶囊壳体都起到了对芯材的良好缓释保护作用。在Ritger-Peppas 动力学方程中,当≤0.45 时为Fick 扩散,其扩散值越接近0.45 越符合Fick 扩散,扩散方式越符合Fick 扩散时扩散越稳定,从而微胶囊的缓释效果更好。当0.45<≤0.89时为non-Fick扩散(即同时存在菲克扩散和溶蚀两种释放行为),当>0.89时则以溶蚀为主。3种样品采用Ritger-Peppas拟合后在100℃及120℃拟合结果都小于0.45,证明3种微胶囊此温度下都为Fick 扩散,样品3 在100℃和120℃条件下的Ritger-Peppas拟合数据中分别为0.4218、0.3739,比样品1 和样品2 更加接近0.45,相较于其他两种香精微胶囊更符合Fick 扩散,因此微胶囊缓释效果更好。

表4 微胶囊高温缓释数据动力学模型分析

3 结论

(1)所制备微胶囊均为球形分布,壳体种类对微胶囊表面形貌影响较大,采用IPDI与-CD制备的聚氨酯壳体微胶囊团聚严重,包裹效果差;采用IPDI 与DETA 制备的聚脲壳体微胶囊包裹效果好,但壳体凹陷严重,强度较低;采用IPDI 与-CD/DETA制备的聚脲/聚氨酯复合壳体微胶囊包裹效果最好,壳体完整致密,强度较好。

(2)聚脲/聚氨酯复合壳体微胶囊热稳定性最好,聚脲壳体微胶囊次之,聚氨酯壳体微胶囊热稳定性最差,因此复合壳体可以有效提高微胶囊热稳定性。

(3)香精微胶囊织物放置天数相同时,织物上的残留香精微胶囊质量浓度以聚脲/聚氨酯复合壳体最高,缓释性能最好。

(4)在Ritger-Peppas 动力学方程拟合中,聚脲/聚氨酯复合壳体微胶囊的高温缓释数据更接近Fick 扩散模型,从动力学角度充分证明了聚脲/聚氨酯复合壳体的优良缓释性能。