并行多通道光模块的高密度集成结构研究

2022-08-29王栋林都督陈代尧何舒玮卢朝保

王栋,林都督,陈代尧,何舒玮,卢朝保

(成都嘉纳海威科技有限责任公司,四川 成都 610000)

0 引 言

近年来,通信技术的不断进步带来大数据应用的蓬勃发展,通信基站以及数据中心对高速光模块的需求越来越紧迫。受限于芯片的技术水平,对于40 G 及以上速率的光模块,单一激光器芯片的速率无法满足整体通信速率的要求,业界为了解决这一矛盾开发了并行多通道光模块,即将多颗激光器芯片集成到一个光模块内部,依靠多通道并行传输来满足总的传输速率要求。

随着光模块内并行集成的通道数越来越大,新的问题随之而来——由于多通道光模块内部集成了更多的光芯片,模块内部的散热压力较低速模块大得多。如果无法保证良好的散热,热量将在模块内部大量积聚,高温会导致激光器芯片阈值电流上升、效率下降、探测器芯片响应度漂移等一系列性能恶化,严重时会导致芯片失效,模块性能和可靠性面临巨大挑战。

1 并行多通道光模块传统集成结构

在并行多通道光模块需求出现之前,光模块内部的光器件通常采用晶体管外形(Transistor Outline, TO)封装方式。虽然TO 封装技术上十分成熟,具有较高的可靠性与相当低的成本。但由于TO 封装内部结构与光路集成结构相对固化,无法适配多颗光芯片同时集成。板上芯片(Chip on Board,COB)封装结构被自然运用于并行多通道光模块中。集成结构方面,相较于TO 封装,COB 封装中光芯片的数量与贴装位置可以灵活配置。受限于行业标准,光模块通常有两个散热面,与设备散热面接触的为主散热面。需要将光模块内部产生的热量传导到主散热面上。

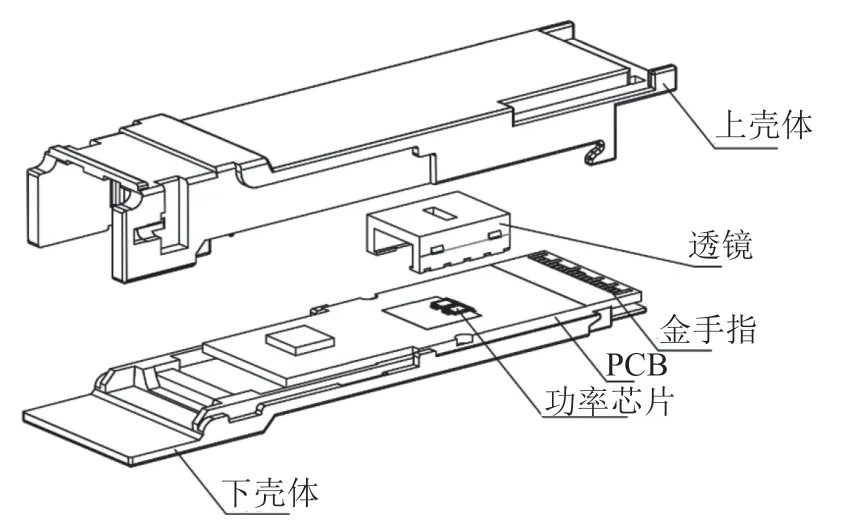

传统的COB 结构方案如图1所示,PCB 内部采用密集铜过孔作为热量传导的媒介,将PCB 正面功率器件产生的热量传导到PCB 背面, 通过接触的方式再将热量传导到模块壳体上。通过集成多通道光路的光学透镜组实现外部与光模块内部光芯片的光路互连。光模块对外的电路连接接口则依靠PCB 一端延伸出模块壳体内腔部分上所设置的条形金手指焊盘来实现。传统方案会存在如下问题:(1)散热铜过孔的密度受PCB 打孔密度的限制,其导热系数有限,通常为10 W/m · K 左右;(2)密集的散热铜过孔会侵占PCB内部的走线空间,影响PCB 走线密度,降低PCB 的集成度;(3)PCB 背面为了与壳体良好接触传热,需要设置大面积铜皮,同样会侵占PCB 背面的走线空间,降低PCB 的集成度;(4)光模块对外的电信号接口布置在PCB 一端,引脚总数量有限,不利于更大规模通道数的集成。

图1 传统COB 光模块结构示意

2 并行多通道光模块新型集成结构

针对上述问题,本文研究了一种具有高效散热能力与高集成度的多通道光模块新集成结构。该结构具备高效的内部热量导出能力,同时不会侵占PCB 内部与表面的布线空间,更多的电信号引脚,从而适应更多通道数的光模块集成。

2.1 总体结构设计

通过壳体散热的新型结构如图2所示,功率器件300 被置于绝缘高导热块800 上。绝缘高导热块800 采用高导热的陶瓷材料——AlN 陶瓷、SiC 陶瓷或者BeO 陶瓷。绝缘高导热块800 背面的功率器件300 安装区域加工有金属化焊盘。功率器件300 与绝缘高导热块800 之间采用AuSn 共晶焊接或者高导热Ag 胶粘接的方式固定在一起。

图2 新型散热结构总体结构示意

光模块外壳500 被加工成阶梯状,PCB 板200a 安装在光模块外壳500 较深的腔面上。绝缘高导热块800 一部分置于PCB 板200 上,另一部分置于光模块外壳500 较浅的腔面上。绝缘高导热块800 正面与光模块外壳500 重叠的区域加工有金属化焊盘。光模块外壳500 表面进行可焊接的电镀处理(如镀镍)。绝缘高导热块800 与光模块外壳500 之间通过添加SnPb 焊料进行钎焊连接。绝缘高导热块800 与PCB 板200a 之间通过高强度的绝缘胶水进行粘接固定。

PCB 板200b 背面加工有点阵式焊盘阵列2001 作为光模块对外的电信号引脚。光模块外壳100 需要在点阵式焊盘阵列2001 对应位置开窗,使得点阵式焊盘阵列2001 能够外露。功率器件300 与PCB 板200a 之间通过金丝300a 键合的方式实现电路连接。PCB 板200a 与PCB 板200b 之间通过柔性PCB 板200c 实现电路的柔性互连。

用来实现光模块内部光芯片(包含在功率器件内)与光纤之间光路互连的光学元件可采用集成多通道光路的光学透镜组600 或多通道光纤阵列900.若采用光学透镜组600,其安装面可以根据绝缘高导热块800 的厚度设计成阶梯状。安装时采用高强度胶水粘接,部分装于绝缘高导热块800 上,另一部分安装在PCB 板200a 上。若采用多通道光纤阵列900,直接将多通道光纤阵列900安装在绝缘高导热块800上,可采用高强度胶水粘接或者焊接的方式。

2.2 电信号引出结构设计

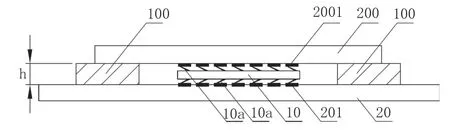

如图3所示,光模块所有需要对外进行电连接的电路网络通过PCB 板200 内部的电路走线与PCB 板200 背面的点阵式焊盘阵列2001 相连。安装光模块的PCB 母板20 在其正面(点阵式焊盘阵列2001 的投影区域)设置一一映射的安装点阵式焊盘阵列201。点阵式焊盘阵列2001 与点阵式焊盘阵列201 之间通过两侧带阵列式金属簧片10a 的电连接器10 实现电连接。电连接器10 正反面对应位置的金属簧片10a 在电路上为导通关系。需要注意的是,光模块壳体100 开窗区域的厚度h 应小于电连接器10 两侧金属簧片10a 未压缩时的厚度。通过电连接器10 两侧金属簧片10a 压缩变形,以确保金属簧片10a 与点阵式焊盘阵列2001 以及201 之间的可靠连接。

图3 电信号引脚结构

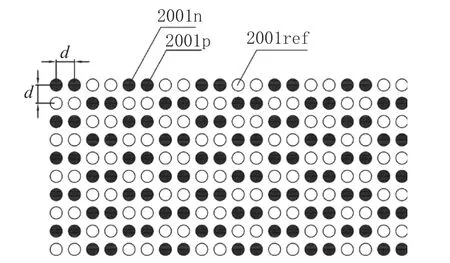

PCB 板200 背面的点阵式焊盘阵列布局如图4所示,所有焊盘在水平与垂直方向均按照固定的焊盘间距呈点阵排布。黑色填充的焊盘为光模块对外的高速差分信号对。其中,2001p 为差分信号对中的正向端,2001n 为差分信号对中的反向端。高速差分信号对的数量与光模块集成的通道数相对应。未填充的圆形焊盘2001ref 主要为地引脚以及少量的电源引脚和其他低速信号引脚。

图4 点阵式焊盘布局

各个差分信号对呈交错排布。差分信号对之间需要采用地引脚2001ref 进行分隔,以确保各对差分信号间不会发生串扰。本文以20×10 的焊盘点阵为例,所示的200 个焊盘最多可布置50 个高速差分信号对,即满足光模块内集成50个通道的电引脚需求。

为防止信号从地引脚焊盘的空隙中泄露出去,以确保差分信号对之间良好的隔离度,焊盘间距应满足一定要求。焊盘间距应尽量小,最大不超过高速差分信号工作波长的1/2。如果光模块要获得更好的电磁兼容性能,应不超过高速差分信号工作波长的1/20。同时,为了获取更好的高速信号传输性能,焊盘以及焊盘上信号过孔的直径应尽量小且短,以减小焊盘与过孔的寄生电容以及过孔的寄生电感。

需要说明的是,本图示主要用于说明点阵式焊盘阵列2001 的排布设置规则,为了方便举例,图示中使用了圆形焊盘。除圆形焊盘外,还可使用矩形焊盘、平行四边形焊盘、狗骨头状焊盘、泪滴形焊盘等焊盘形状及其变形。

3 应用实例与测试结果

本文采用上述具有高效散热能力与高集成度的多通道光模块新集成结构设计了一款并行24 通道的光收发模块产品。该模块采用了图2所示的内部结构设计,光路耦合部分采用了集成多通道透镜组,电信号引出结构采用了200pin 金属簧片连接器。模块尺寸小于25 mm×21 mm×8 mm,单通道数率为10.315 Gbps,模块总功耗为2.4 W,实物照片如图5所示。

图5 基于新结构开发的24 通道的光收发模块

由于采用了绝缘高导热块作为主要的散热媒介,功率器件产生的热量可以通过绝缘高导热块直接传导到光模块壳体上。绝缘高导热块具有高导热系数的特点,其导热系数最高可达270 W/m·K 以上(AlN 陶瓷为170-200 W/m·K,BeO陶瓷约为270 W/m·K,SiC 陶瓷约为83 W/m·K),远超传统COB 方案中PCB 内部密集铜过孔的散热能力,可以高效导出光模块内部功率器件产生的热量。由于极大提升了光模块的散热能力,特别适合集成更多通道数的高速光模块。更好的散热能力可以降低光模块内部芯片(特别是激光器芯片)的工作温度,从而延长光模块的使用寿命,并且可以扩展光模块的使用温度范围。

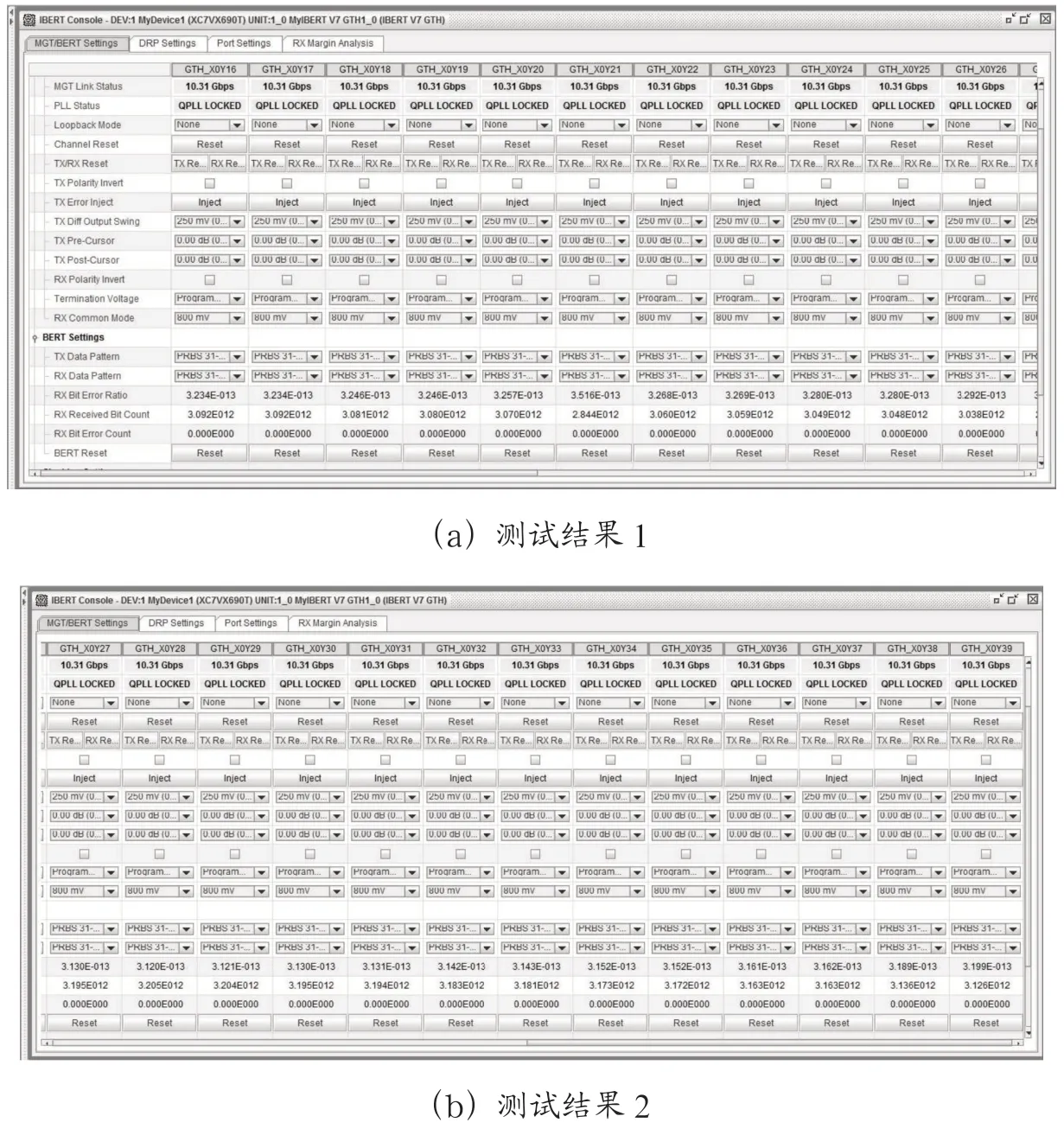

将该模块在高温环境下进行散热压力测试,当模块壳温70℃时,其回环测试结果如图6所示。由测试结果可知,对于PRBS 31 码型,该模块在高温下速率为10.312 5 Gbps,且回环测试误码率优于10-12 时的灵敏度优于-11 dBm。说明模块散热能力良好,在壳温70 ℃的高温工作条件下,性能指标未出现劣化。

图6 24 通道光收发模块壳温70 ℃压力测试结果

由于新结构未采用传统方案中的密集铜过孔散热结构,PCB 板无需牺牲内部以及背面的布线空间。同时,由于绝缘高导热块并不导电,同样不影响PCB 板正面与其重叠区域的表面布线。即PCB 板全部表面区域与内部空间均可用于电路布线。可以带来如下技术优势:(1)PCB 板走线更为灵活,设计更为方便;(2)同样尺寸的PCB 板可以拥有理论上最大的布线密度,从而提升光模块的电路集成水平,适用于光模块集成更多的通道数;(3)由于布线灵活,可以方便的将所有的电路网络连接到PCB 板背面的点阵式焊盘阵列,从而用点阵式焊盘阵列实现光模块所有的对外电信号引脚。点阵式的焊盘阵列密度可根据PCB 板的加工能力灵活调整。以0.8 mm 的点阵间距为例,在PCB 板背面15.2 mm×7.2 mm 的区域内即可实现200 个(20×10)引脚的点阵式焊盘阵列。可以满足最多集成50 通道的光模块对外电信号接口,而采用传统方案的40 G 以及100 G 光模块集成的通道数仅为8 个(4 收4 发)。

4 结 论

本文对并行多通道光模块的集成结构进行了对比研究,指出了基于传统COB 结构的并行光模块面临的技术问题。提出了一种新型并行多通道光模块的集成结构设计思路,可有效提升并行多通道光模块的散热能力与集成度。实际应用该新型集成结构开发的24 通道光收发模块通过了高温压力测试,测试结果表明该集成结构具有良好的散热能力与高集成度,可广泛应用于高密度集成的高速并行光模块设计中。