ZrO2隔离层对铝酸镧基高发射率涂层物相组成和显微结构的影响

2022-08-28张一帆王来稳黄振武

张一帆 王 刚 王 曲 张 琪 王来稳 黄振武 张 雷

中钢集团洛阳耐火材料研究院有限公司先进耐火材料国家重点实验室 河南洛阳 471039

辐射传热是窑炉设备主要的传热方式,所以,提高其辐射传热效率可以有效增大能源利用率,进而达到节能的目的。而材料的辐射传热与其近红外发射率成正比,故在材料表面涂覆近红外高发射率涂层,可以提高材料的高温发射率,进而强化其辐射传热能力,实现装备节能[1-2]。目前,应用较多的高发射率涂层有SiB6、SiC和LaCrO3等[3-5],但上述材料价格昂贵,且节能效果不稳定。而变价元素掺杂LaAlO3基高发射率材料因绿色环保且近红外波段发射率高,被广泛应用于高发射率涂层的制备[6-7]。然而,LaAlO3存在着如下问题:1)在高温下,LaAlO3易与Al2O3等发生反应,极大限制了其在炉衬涂层中的服役温度[8];2)单一LaAlO3涂层的隔热能力有限,无法满足工业窑炉的节能需求。

相比于单一涂层,与阻隔型涂层结合的复合涂层不仅可以通过提高窑炉内墙的辐射能力以达到提高窑炉温度的目的,而且能通过降低窑炉内墙的热传导以及阻止热对流,有效阻止热量的散失,因此受到了研究人员的广泛关注[9-12]。电熔ZrO2因其高温稳定性好,热导率低等优点[13-16],成为高发射率涂层与基底之间阻隔型涂层的最佳选择之一。此外,加入ZrO2有望解决单一LaAlO3涂层使用过程中易与基底反应的问题,充分发挥LaAlO3涂层的优势,最大限度地提高能源利用率。

基于此,在本工作中,以Ca2+、Fe3+掺杂的LaAlO3高发射率红外辐射陶瓷粉体为辐射剂,以不同粒度的ZrO2制备的浆料为隔离层,以Al2O3空心球砖为基底,制备出了Al2O3空心球砖负载的LCAFO/ZrO2复合涂层,探究了ZrO2隔离层对铝酸镧基高发射率涂层物相组成和显微结构的影响。

1 试验

1.1 Ca2+、Fe3+掺杂LaAlO3粉体的制备

采用La2O3、Al2O3、CaCO3和Fe2O3(纯度(w)均为99%,粒度均为0.044 mm)为原料,按照La0.8Ca0.2Al0.8Fe0.2O3的化学计量比进 行 配料。将配好的混合粉料置于聚四氟乙烯球磨罐中,以氧化锆球为球磨介质,无水乙醇为分散介质,在球料质量比为3∶1的条件下球磨6 h取出并于100℃烘干,然后在1 200℃空气气氛中预烧2 h。将预烧后的混合粉在相同条件下再次球磨6 h,再在模具中将球磨粉以120 MPa的压力压制成30 mm的圆柱试样,最后在1 600℃空气气氛中煅烧2 h。随后将圆柱试样研磨1 h过325目(0.044 mm)筛得到粉体,命名为LCAFO。

1.2 LCAFO单层涂层的制备

将铝溶胶加入LCAFO粉体中制得悬浮液,其质量比为3∶7。然后将悬浮液置于磁力搅拌器上搅拌1 h,接着将其刷涂于35 mm×35 mm×30 mm的刚玉空心球砖表面(约0.5 mm),在室温阴干8 h以上。最后将被涂覆的Al2O3空心球砖放入高温重烧炉中,分别在1 200、1 400和1 600℃保温2 h,冷却后得到试样。

1.3 LCAFO/ZrO2复合涂层的制备

首先将粒度分别为0.16、0.074、0.044、0.001~0.002 mm的Y2O3稳定电熔ZrO2、铝溶胶和去离子水按照质量比为1∶1∶1∶1∶1.71∶0.86混合制得悬浮液。然后将悬浮液置于磁力搅拌器上搅拌1 h,接着将搅拌后的悬浮液刷涂于35 mm×35 mm×30 mm的Al2O3空心球砖表面(约0.5 mm),在室温阴干8 h以上。再将制得的LCAFO悬浮液在其表面刷涂约0.5 mm,最后将双层涂覆的Al2O3空心球砖放入高温重烧炉中,在1 400℃保温2 h,自然冷却后得到试样。

1.4 性能检测

利用X射线衍射仪(X’Pert Pro MPD)对经1 200、1 400、和1 600℃处理后的试样进行物相分析;并利用扫描电子显微镜和能谱仪(EVO-18)分析试样经1 200、1 400、和1 600℃处理后的显微结构和元素面扫描。

2 结果与讨论

2.1 LCAFO单层涂层的物相组成、微观结构

2.1.1 物相组成

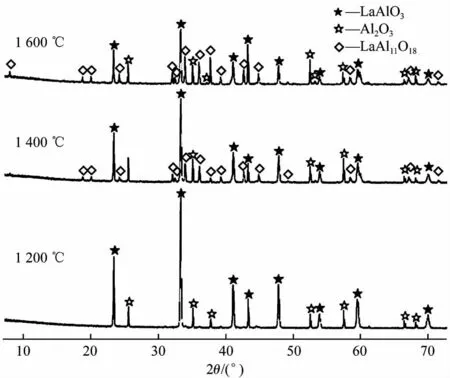

图1是不同温度热处理后LCAFO涂层的XRD图谱。由图可知,当温度为1 400和1 600℃时,试样中均存在新物相LaAl11O18。这表明了Ca2+、Fe3+掺杂的LaAlO3涂层与Al2O3空心球砖基底材料之间反应生成了LaAl11O18。随着温度从1 200升至1 600℃,LaAlO3物相衍射峰强度逐渐减弱,LaAl11O18的衍射峰相对强度逐渐增大。这是因为随着温度逐渐升高,两者之间反应更为充分,导致LaAl11O18含量随温度升高而增大。虽然该反应易发生,但LaAlO3难以完全转化为LaAl11O[17]18,所以,产物中会伴随有未反应完全的LaAlO3和Al2O3。

图1 不同温度热处理后LCAFO涂层的XRD图谱Fig.1 XRD patterns of LCAFO coating hot treated at differ ent temperatures

2.1.2 显微结构

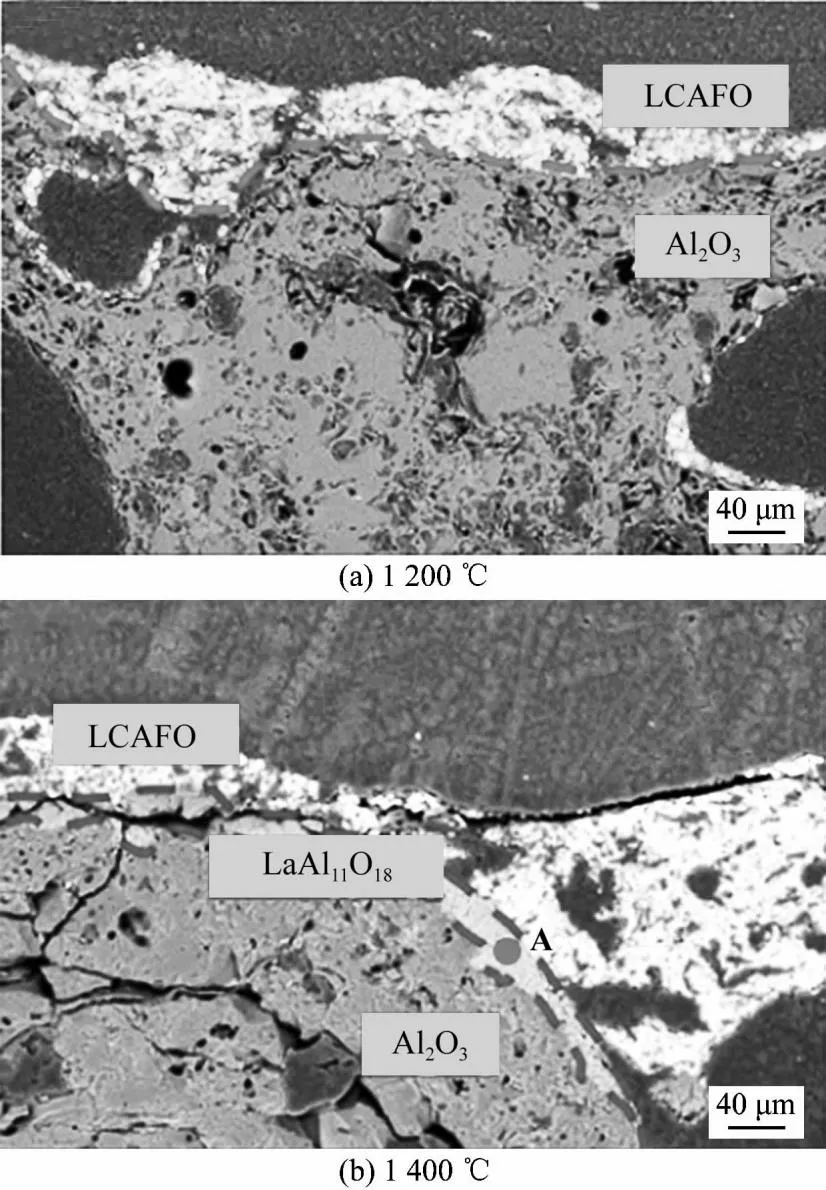

图2是不同温度热处理后LCAFO涂层与基底间层的SEM 照片和EDS分析,图中亮白色部分为LCAFO层,深灰色部分为Al2O3基底材料,致密的浅灰色部分(两条虚线之间部分)为涂层与基底材料在高温下反应形成的反应层。

图2 不同温度热处理后刚玉空心球砖表面涂层的SEM照片和EDS分析结果Fig.2 SEM images and EDS spectrum of coating on bubble alumina brick hot treated at different temperatures

由图2(a)可见,1 200℃时,LCAFO涂层与Al2O3基底之间结合紧密,无新物相出现;当温度升至1 400℃时,在涂层与基底之间出现了连续的反应物由图2(c)EDS分析表明新物相为LaAl11O18;当温度继续升至1 600℃时,LaAl11O18反应层的厚度增加,表明生成的LaAl11O18含量继续增多,而亮白色的LCAFO涂层几乎消失(见图2(d)),原因是LCAFO涂层中的LaAlO3渗入空心球砖中,并发生反应生成LaAl11O18,从而导致LCAFO涂层消失。LCAFO涂层中的LaAlO3与基底反应生成LaAl11O18会影响LCAFO涂层的服役温度和服役寿命。综上所述,单层LCAFO涂层在刚玉空心球砖表面的服役温度为1 200℃。

2.2 LCAFO/ZrO2复合涂层的物相组成、微观结构

2.2.1 物相组成

图3是经1 400℃热处理后LCAFO/ZrO2复合涂层的XRD图谱。由图可知,在30.119°、50.212°和59.673°处均存在着ZrO2的衍射峰,分别对应其(111)、(220)和(311)晶面,说明均存在ZrO2;在23.406°、33.356°和41.125°处存在着LaAlO3的衍射峰,分别对应其(012)、(110)和(202)晶面,表明存在LaAlO3。与图1中1 400℃热处理后LCAFO涂层的XRD图谱对比可见,在同样的煅烧温度下,单层涂层中存在LaAl11O18,而双层涂层中不存在该相,表明ZrO2隔离层阻止了LaAlO3和Al2O3的反应。

图3 经1 400℃热处理后LCAFO/ZrO2复合涂层的XRD图谱Fig.3 XRD pattern of LCAFO/ZrO2 composite coating hot treated at 1 400℃

2.2.2 显微结构

图4是LCAFO单层涂层和LCAFO/ZrO2复合涂层与基底层经1 400℃热处理后的SEM照片和元素面扫描。从图4(a)可以看出,单层涂覆试样中,LaAlO3与基底中Al2O3反应生成了LaAl11O18,形成了一条连续完整的层带。

图4 LCAFO单层涂层和LCAFO/ZrO2复合涂层经1 400℃热处理后的SEM照片和元素面扫描Fig.4 SEM images and EDS mapping of LCAFO coating and LCAFO/ZrO2 composite coating hot treated at 1 400℃

由图4(b)可见,反应层(LaAl11O18)中的La元素亮度低于LCAFO层中的La元素亮度,表明LaAl11O18中La的含量低于LaAlO3层中的。从图4(c)可见,当有ZrO2隔离层时,没有LaAl11O18层带的出现,表明LaAlO3与基底中Al2O3没有发生反应。ZrO2隔离层阻止了LaAlO3与Al2O3之间的反应,从而提高了高辐射率涂料的服役温度,使得Ca2+、Fe3+掺杂LaAlO3涂层的服役温度从单层涂层时的1 200℃提高到了双涂层涂覆时的1 400℃。此外,从图4(b)可以看出,Ca和Fe元素富集于LaAl11O18层,可能是由于Ca2+-Fe3+原本掺杂在LCAFO层中,而后随着LCAFO层中的LaAlO3与Al2O3之间反应,Ca2+-Fe3+掺杂在LaAl11O18的晶格之中[18]。

3 结论

(1)LCAFO涂层中的LaAlO3与Al2O3空心球砖在1 200℃时不反应,1 400℃时反应生成LaAl11O18,1 600℃时,二者反应更加充分,且反应层LaAl11O18的厚度随温度的升高逐渐增加;

(2)当ZrO2隔离层涂覆于LCAFO涂层和Al2O3空心球砖之间时,复合涂层煅烧至1 400℃,无LaAl11O18相生成,无反应层出现。