大直径百吨级急冷油塔塔顶附管单吊耳吊装技术

2022-08-28邝小娟

邝小娟

(中核机械工程有限公司,上海 201702)

0 引言

在石化工程建设中,较多塔类设备塔顶均安装了附管,随着设计、制造、安装水平的大幅度提升,石化装置的产能越来越大,塔类设备越来越重、越来越高,给吊装作业带来较大难度。

塔顶附管多由弯管段和直管段组成,为倒J形,管线外包保温层,若采用直接兜吊,难以保证上端接口水平度,且钢丝绳在吊装过程中存在滑移风险,因此需设计吊耳辅助吊装。已有学者对塔顶附管吊耳进行了设计,如设计了双板式主吊耳,并进行了安全验算;通过设计双管轴式主吊耳、单板式溜尾吊耳,完成了塔顶附管的分段吊装。

无论采用双板式主吊耳设计还是双管轴式主吊耳设计,均需使用辅助起重机或手拉葫芦配合,使起吊时弯管段绕纵轴线不产生倾斜。由于立直后直管段不能处于自然垂直状态,附管上端接口不能处于自然水平状态,导致管口对接就位时需通过起重机或手拉葫芦辅助调整,造成起重机使用数量多、时间长,且需长时间高空调整,使高空作业多、效率低、风险大、成本高、工期长。一般情况下,1根直径3m近百吨塔顶附管对口和焊接时间需3d左右。

1 工程概况

某大型石化项目2号乙烯装置建设工程中,急冷油塔塔顶附管需单独吊装。为减少高空对口和焊接作业量,充分保证附管焊接质量,使焊口无损检测和返修施工在地面进行,该附管采用地面整体预制、一次吊装就位的方式施工。附管设计直径3 149mm,整体高度34 000mm,其中直管段高27 665mm,弯管段弯头直径9 449mm,壁厚30mm,外侧保温层厚80mm,总重107t,就位高度64 200mm。

2 塔顶附管吊耳设计与验算

本工程采用新型吊装工艺,即主吊耳由常用的双板式主吊耳改为单板式主吊耳,溜尾吊耳由安装于直管段尾部上方的单板式溜尾吊耳改为安装于直管段尾部侧方的单管轴式溜尾吊耳,无须通过起重机或手拉葫芦辅助调整,附管起吊离地后绕纵轴线处于自然水平状态,立直后直管段处于自然垂直状态,仅用时0.5d可完成管线翻转、吊装、对口和焊接工作,整个吊装过程安全、高效、快速。

2.1 重心位置的确定

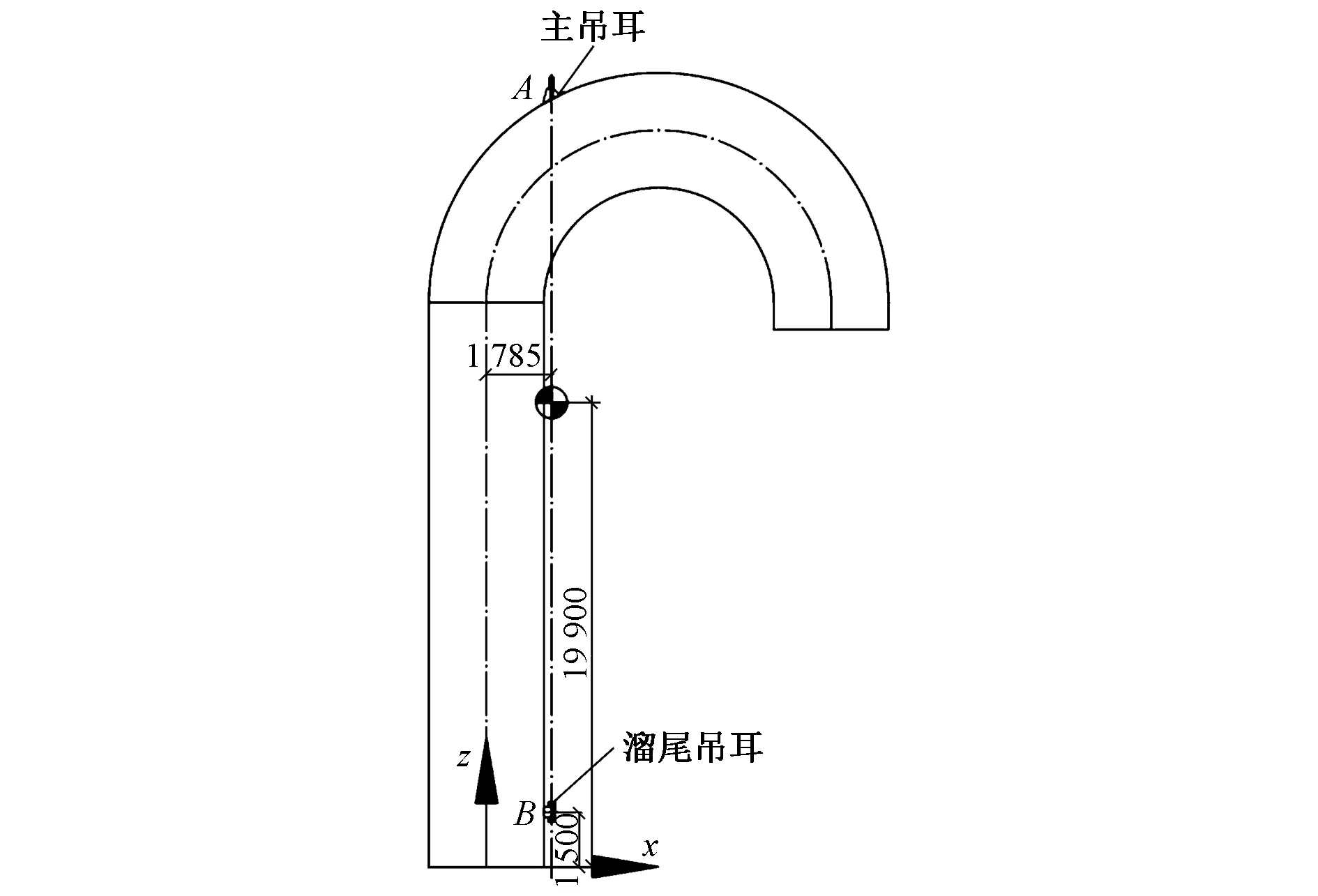

首先设置如图1所示坐标系,然后分别计算塔顶附管直管段本体、直管段保温层、弯管段本体和弯管段保温层在x,y,z向的重心位置,最后计算整个附管在x,y,z向的重心位置。

图1 塔顶附管坐标系

计算得到急冷油塔塔顶附管重心分别为:x=1 785mm,y=0mm,z=19 900mm。可通过CAD软件建立三维模型,利用质量特性查询功能获取重心参数。

2.2 吊耳类型与位置设定

1)单板式主吊耳设置

由于塔顶附管在地面预制完成后呈卧式状态,为避免主吊耳钢丝绳在翻身过程中出现不均匀受力,导致附管上端接口水平度太大而影响对口和就位,甚至出现钢丝绳断裂引发安全事故,将单板式主吊耳设置在塔顶附管重心线AB上,且处于弯管段顶部,如图2所示。由于主吊耳和塔顶附管连接焊缝与顶部纵焊缝碰撞,在焊缝强度满足要求的情况下,在主吊耳与附管连接的中间位置开半圆弧孔。此外,在吊耳板与塔顶附管之间焊接筋板,增大焊缝受力面积,同时加强局部稳定性。

图2 主吊耳和溜尾吊耳设置位置

主吊耳额定荷载1 200kN,材质选择可焊性较好的Q235B普通碳钢,许用拉应力[σ]=146MPa,根据HG/T 21574—2018《化工设备吊耳设计选用规范》,许用剪应力[τ] =0.6[σ]=87.6MPa,屈服强度ReL=235MPa。

主吊耳结构类型如图3所示,主吊耳孔直径D=86mm,系揽环板厚度S2=20mm,系揽环板外圆直径D1=300mm,吊耳板厚度S=80mm,外圆半径R=170mm,外圆切点半径方位角为14°,吊耳孔中心至吊耳板边缘的距离L=440mm,半圆弧孔两端的直线距离b=130mm,半圆弧孔高度h=30mm。

图3 主吊耳结构类型

2)单管轴式溜尾吊耳设置

取消常规板式溜尾吊耳,避免塔顶附管立直后需人为拆除连接卸扣和钢丝绳,采用单管轴式溜尾吊耳,溜尾钢丝绳直接兜吊于溜尾吊耳上,取消卸扣连接,塔顶附管立直后,溜尾起重机通过落钩动作使钢丝绳自行脱落。

溜尾吊耳额定荷载600kN,设置在附管直线段尾部侧方位置,距附管下端口1.5m,溜尾钢丝绳挂绳位于AB连线上,溜尾吊耳类型如图4所示。选择材质仍为Q235B,外径D0=273mm,外挡板直径D2=360mm,溜尾吊耳计算长度L1=291mm,挡板厚度S3=20mm,管轴厚度S1=20mm。

图4 溜尾吊耳结构类型

2.3 吊耳校核计算

吊耳校核计算时需考虑塔顶附管在翻身和立直后吊耳、焊缝承受的最大应力,依据《化工设备吊耳设计选用规范》附录A中的公式进行校核计算,取动荷载系数Kd=1.2,不平衡系数Ku=1.125。计算得到主吊耳挤压应力σhz=339.2MPa<2ReL=2×235MPa=470MPa;主吊耳头部拉应力σL=25.7MPa,剪应力τL=25.7MPa;系揽环板焊接接头剪应力τp=53.2MPa,结构受力满足要求。

主吊耳板与垫板或封头连接处校核结果表明,当设备为卧置状态时,剪应力τs=43.95MPa,吊索荷载引起的弯曲应力σbs=86.08MPa,组合应力σcs=96.65MPa<[σ]=146MPa;当设备为立直状态时,拉应力σe=43.95MPa,剪应力τe=43.95MPa,组合应力σce=62.15MPa<[σ]=146MPa。

主吊耳无垫板,吊耳板与封头连接角焊缝强度校核(忽略加强筋板的作用)结果表明,当设备为卧置状态时,剪应力τps=25.21MPa,弯曲应力σpbs=141.74MPa,组合应力σpcs=143.97MPa<[σ]=146MPa。

起吊时溜尾吊耳横向应力σh=28.05MPa,剪应力τw=28.05MPa,弯曲应力σw=139.34MPa,组合应力σcw=140.81MPa<[σ]=146MPa;溜尾吊耳管轴与挡板连接角焊缝强度τh=48.13MPa<[τ]=87.6MPa。

综上所述,主吊耳和溜尾吊耳强度满足吊装要求。

3 吊耳焊接技术

3.1 吊耳下料

吊耳外形采用数控切割下料,坡口采用火焰切割后砂轮打磨至光滑,且周边20mm范围内露出金属光泽,经渗透探伤无裂纹缺陷,主吊耳孔、内挡板孔采用机械加工,主吊耳孔孔口倒3×45°钝角,板厚公差±1.0mm,孔直径公差±1.0mm,表面质量需满足JB/T 5000.2—2007《重型机械通用技术条件 第2部分:火焰切割件》有关要求,主吊耳、溜尾吊耳与塔顶附管接触面加工成曲面,与管段曲率保持一致。

3.2 吊耳焊接

焊接预热温度120℃,主吊耳焊接采用全熔焊接,焊接时采用正面焊接、反面清根的方法,保证焊缝完全焊透,管轴式溜尾吊耳与塔顶附管间的焊缝采用单面焊、双面成型的方式,焊缝高度不小于薄板厚度的0.8倍。

对于溜尾吊耳,焊接完成后要求管轴中心线应与塔顶附管轴向中心线垂直偏差≤0.5°,且管轴不能有环焊缝,纵焊缝数量不得大于1条。

3.3 焊后热处理

焊后应立即采用火焰加热保温焊接区,加热温度250℃,加热时间0.5h,使用石棉遮盖缓冷,并随吊耳进行回火处理。

3.4 焊接检测

由于溜尾吊耳管轴为无缝钢管成品切割,因此,主吊耳和溜尾吊耳所有焊缝均应进行外观检查,不得存在裂纹与未熔合缺陷,还须按NB/T 47013.4—2015《承压设备无损检测 第4部分:磁粉检测》进行100%磁粉检测,Ⅰ级合格。若溜尾吊耳管轴由钢板卷焊制而成,则外焊缝表面应磨平,且对接焊缝须经100%射线检测,以NB/T 47013.2—2015《承压设备无损检测 第2部分:射线检测》,Ⅱ级合格。

4 塔顶管线吊装技术

采用单主机抬吊递送法进行急冷油塔顶附管吊装,主起重机使用LR11250型1 250t起重机,使用SCC2000C型200t履带式起重机配合溜尾递送,直至将塔顶附管立直,然后拆除溜尾吊索,由1 250t起重机将塔顶附管上端接口吊装至对口位置,由安装人员将管口进行微调,并对口焊接。

4.1 吊索具选型与连接

根据塔顶附管质量,经计算选择安全系数>6的主吊钢丝绳,根据塔顶附管高度、就位高度、吊钩高度、主起重机有效高度及限位距离确定钢丝绳长度,最终采用2根长度为16m的φ82mm钢丝绳,单根双股使用,套口连接吊钩,钢丝绳另一端通过120t卸扣与主吊耳连接,连接完成后,检查钢丝绳与吊耳间距,应保证翻转过程中吊索具不与吊耳板碰撞,主吊索具挂设完成后需记录吊索具质量。

溜尾吊索采用2根长度为13.8m的φ72mm钢丝绳,连接时,钢丝绳下端兜吊于管轴式溜尾吊耳上,上端与起重机吊钩连接。吊索连接完成后,检查其与塔顶附管本体、保温层等的位置关系。

4.2 塔顶附管检查与试吊

吊装开始前,对塔顶附管进行检查,确保塔顶附管上无未固定物。

塔顶附管正式吊装前应进行试吊,试吊是检验吊索具、吊耳和起重机性能等的关键环节。须解决试吊检查存在的问题,确认安全后进行正式吊装。

试吊工作应在各项准备工作完成后进行,主起重机、溜尾起重机先缓慢提升,使吊索伸直,检查吊索连接是否合适。连接情况正常后,再继续缓慢提升,使吊索受力,检查各吊索受力是否均匀。待2台起重机提升至塔顶附管与地面支撑脱离100~200mm,对吊索及吊耳受力情况、起重机运转情况、地基沉降情况进行检查,记录起重机显示数据,并核对质量,有区别时需经方案编制审批人员校核确认,正常后进行正式吊装。

4.3 附塔管线正式吊装

1)起吊

主起重机作业半径34.2m,溜尾起重机作业半径10m,2台起重机配合将塔顶附管吊离地面支撑,附管在起吊后绕纵轴线自然水平。

2)立直

主起重机和溜尾起重机配合将塔顶附管抬起,主起重机工作半径由34.2m缓慢变至34m,期间溜尾起重机缓慢沿顺时针方向回转递送。主起重机工作半径变至34m后保持不变,并缓慢加载提升,溜尾起重机作业半径保持为10m,并沿逆时针方向回转至履带前进方向,然后带载行走26.9m,将塔顶附管尾部递送至溜尾起重机可直接变幅动作范围内。主起重机继续起升,溜尾起重机变幅递送,直至将塔顶附管立直,塔顶附管立直后,直管段自然垂直,下口水平高差<5mm,有利于管线高空对口和焊接作业。

3)就位

塔顶附管立直后,溜尾起重机摘钩,然后主起重机吊起塔顶附管使其底部距地面400~500mm,试吊2~5min。试吊完成后,主起重机沿逆时针方向缓慢回转,然后作业半径变至34m,将塔顶附管吊装至就位位置正上方。

由于塔顶附管上端接口水平度小,接近自然水平状态,因此,仅需微调即可实现对口,无须使用手拉葫芦等辅助机械,降低了高空作业风险,塔顶附管可在0.5d内完成吊装、对口和焊接。

5 结语

本工程急冷油塔塔顶附管吊装时采用单主吊耳吊装工艺,通过对主吊耳、溜尾吊耳进行设计,使起重机将附管吊离地面后,无须借助其他辅助工具,附管绕纵轴线自动处于水平状态,当2台起重机配合将附管立直后,附管直管段自然垂直,附管上端接口处于自然水平状态。所以当附管被吊至塔顶后,无须其他工具辅助,微调后可安全完成塔顶管口与附管上管口对接。采用单主吊耳吊装工艺后,吊装、对口、焊接等工序用时约0.5d,节约了成本,提高了效率,达到了降本增效、节能减排、安全高效的目的。