基于热点应力法的钢桥面板纵肋双面焊疲劳性能分析

2022-08-27郭世杰郭亚文

郭世杰,郭亚文

(1.四川高速公路建设开发集团有限公司,四川 成都 610000; 2. 四川交投设计咨询研究院有限责任公司,四川 成都 610000)

0 引言

钢结构板件本身承载能力差,实际工程中往往通过栓接、铆接、焊接等手段将板件连接形成空间受力构件,以增强承载能力,在桥梁建设中,正交异性钢桥面板(简称钢桥面板)就是其中之一。钢桥面板将纵肋、横隔板和顶板通过自动化焊接工艺形成纵、横向受力不同的空间结构,一方面,与混凝土梁相比,钢梁自重大大降低,能够适用于大跨结构中,另一方面,钢桥面板各向承载能力增强,同时在箱内增设顺桥向横隔板,能够增大钢箱梁宽度,提高通行能力。结合工业化建造水平的不断提高及目前交通“大流量、重车多”的特点,钢桥面板因其突出的力学性能和自动化制造工艺,在各类桥型中得到了越来越广泛的应用。

文献统计表明[1],钢桥面板纵肋连接部位出现了较多的疲劳裂纹,占比约为所有疲劳开裂的1/5,该位置出现疲劳裂纹后,难以检测加固,且裂纹后期扩展迅速,一旦贯穿顶板,直接影响钢箱梁耐久性和交通安全。为提高该细节疲劳抗力,在纵肋内侧施加角焊缝,形成受力较好的双面焊。朱庚申对钢桥面板纵肋双面焊疲劳特性进行了数值模拟研究,确定了典型加载工况[2]。吴波建立钢桥面板纵肋双面焊断裂力学分析模型,确定了该位置主导疲劳失效模式[3]。目前研究对钢桥面板纵肋双面焊疲劳性能影响因素分析较少,熔透率和横隔板间距是双面焊关键参数,该文借助有限元模型,分析了几种不同熔透率和横隔板间距下的双面焊疲劳应力,以期提高设计人员对该部位疲劳性能的认识。

1 钢桥面板纵肋双面焊

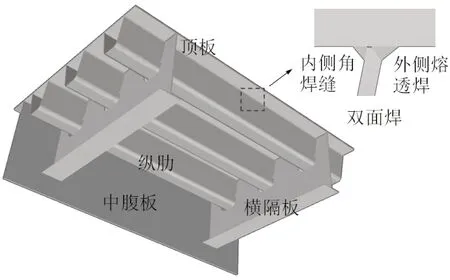

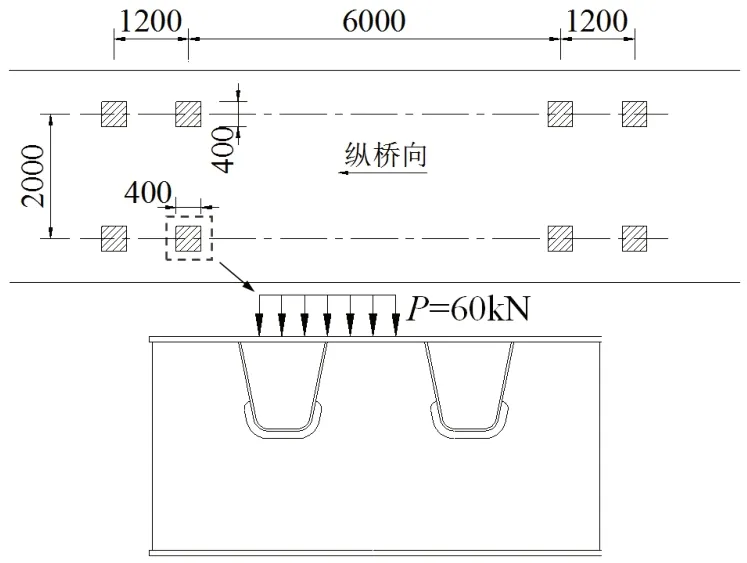

钢桥面板纵肋双面焊内侧焊缝为角焊缝,由于纵肋内侧空间较小,一般在工厂内采用机器人焊接,焊接质量能够得到保证。外侧焊缝与传统单面焊构造尺寸及焊接参数基本一致,可采用埋弧焊、气保焊等焊接形式,该文主要研究横隔板节间内的双面焊疲劳性能,钢桥面板纵肋双面焊如图1所示。

图1 钢桥面板纵肋双面焊图示

2 工程背景

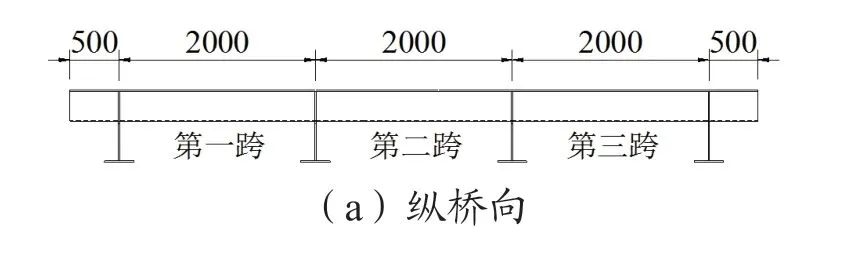

国内某高速公路斜拉桥主梁桥面板采用钢桥面板纵肋双面焊形式,由于钢桥面板疲劳轮载横桥向影响线范围较短,文献表明横桥向取两个相邻纵肋能够反映构造细节疲劳特征[2],且顶板、纵肋支承于横隔板上,根据多点支承连续梁受力特征,纵桥向取四个横隔板进行分析,该斜拉桥疲劳节段模型如图2所示,关键板件厚度:顶板16 mm,纵肋8 mm,横隔板14 mm。纵肋开口宽300 mm,高280 mm,横隔板间距为2 m。取纵肋悬臂长度为0.5 m。该桥双面焊焊缝熔透率为75%,α、β分别为50°和130°。关注位置为第二跨跨中钢桥面板纵肋双面焊处。

图2 研究对象几何尺寸(单位:mm)

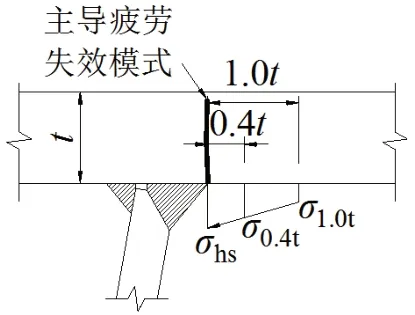

3 热点应力分析方法

钢桥面板纵肋双面焊主导疲劳失效模式为裂纹出现在纵肋外侧熔透焊焊趾位置,沿顶板厚度开裂[3]。名义应力分析方法对应力取值点比较敏感,不利于数据分析。断裂力学理论模型难以确定,导致难以建立包含初始焊接缺陷裂纹体子模型的数值有限元分析模型,建模困难,且裂纹扩展模拟与实际缺陷的随机性分布有较大误差,采用断裂力学方法得到的计算结果难以进行试验验证。损伤力学能够对钢桥面板疲劳性能进行评估,主要存在问题有:①损伤力学计算的核心是确定损伤本构模型,但该模型涉及的损伤参数较多,需要大量的模型试验进行拟合得到;②损伤力学研究范畴比较局限,一般用于疲劳裂纹萌生阶段,该阶段与结构微观性能直接相关,确定疲劳损伤机理较为困难。因此损伤力学研究方法在钢桥面板中应用相对较少。考虑到以上评估方法理论较为复杂、建模困难,国际焊接协会(IIW)推荐了热点应力方法[4],该方法适用于焊接构件焊趾处疲劳性能分析。热点指开裂点,IIW中第一种热点计算方法简单适用,且计算结果可靠。该方法应力取值点如图3所示,其中t为顶板厚度。

图3 IIW第一种热点计算方法应力取值点

第一种热点应力计算方法对模型网格和单元类型要求不高。焊缝处结构由于几何构型不连续导致应力存在波动,且应力数值往往受几何构造和切口的综合影响,而热点取值为焊趾母材处最大的结构应力,基本考虑了以上因素。热点应力数值为膜应力和壳弯曲应力之和,不受非线性峰值应力影响,目前热点应力计算主要采用两种方法:表面外推计算方法和结构应力计算方法,其中表面外推计算方法概念清晰,因此该方法在钢桥中应用较为广泛,计算结果与试验结果吻合度较好。

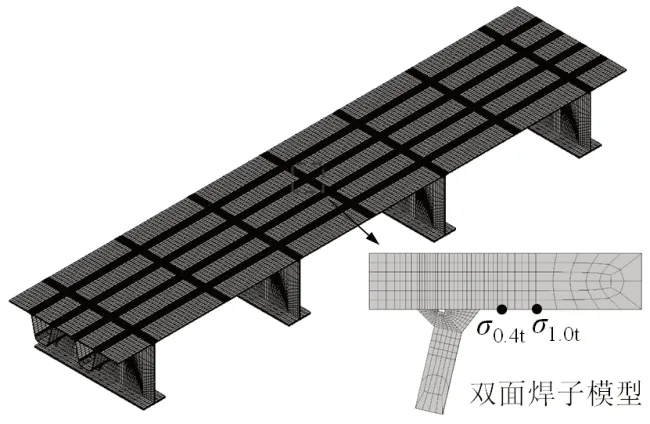

实际计算中,通过分别提取距离焊趾0.4t和1.0t处的疲劳应力σ0.4t和σ1.0t,通过线性外推计算得到焊趾(即疲劳热点)的热点应力σhs,疲劳热点外推计算公式见式(1),其中σ0.4t和σ1.0t通过可实体有限元模型计算提取得到,在进行有限元模型计算时,应将提取应力点附近网格进行细化,确保计算结果可靠。

4 有限元模型

选取欧规Eurocode 3标准疲劳车进行加载[5],单个轮载尺寸为400 mm×400 mm,荷载大小为60 t。研究表明:钢桥面板疲劳问题主要为局部问题,疲劳应力横向影响线较短,一般采用三种典型工况能够对钢桥面板疲劳性能进行较为精确的研究,取典型加载工况形式为轮载作用于钢桥面板纵肋双面焊正上方,该横向位置为受力不利形式[2],钢桥面板疲劳应力受标准疲劳车单侧相邻的两个轮载影响,模型分析时,为计算方便,实际采用单轮加载,双轮下的疲劳应力通过纵向影响线叠加得到。加载工况及疲劳车形式如图4所示。

图4 加载工况及疲劳车形式(单位:mm)

将研究对象进行实体单元离散化,关注位置网格加密处理,单元采用精度较高的二次实体单元,其余位置采用尺寸较大的线性实体单元,以提高计算效率。对模型横桥向两侧顶板与横隔板、纵桥向一侧顶板与纵肋、横隔板底部竖向分别约束该方向位移,以模拟在实桥中受周围板件的支承效果。基于有限元软件,利用子模型技术建立研究对象有限元模型,如图5所示。

图5 有限元模型

一般而言,内侧角焊缝尺寸比较固定,该文主要选取外侧熔透焊熔透率分别为50%、75%和100%进行分析,实际焊接时,外侧熔透率往往不容易得到保证,尤其是当熔透率为100%,即全熔透焊接形式,该焊接形式不可避免地引入夹杂、焊瘤、气孔等焊接缺陷,因此取不同熔透率下钢桥面板纵肋双面焊疲劳性能分析是十分必要的。此外,实桥中,横隔板间距较多采用2 m、2.5 m和3 m,横隔板间距过小,将造成钢桥面板重量增加,难以适应大跨度结构形式桥梁,横隔板间距过大,将导致顶板与纵肋竖向变形增大,不利于行车安全。结合所选取的研究对象尺寸参数,对以上不同熔透率和横隔板间距进行分析,以探明相关参数对钢桥面板纵肋双面焊疲劳性能的影响。由于模型纵向对称,每个模型轮载移动加载步长均取100 mm。

5 结果分析

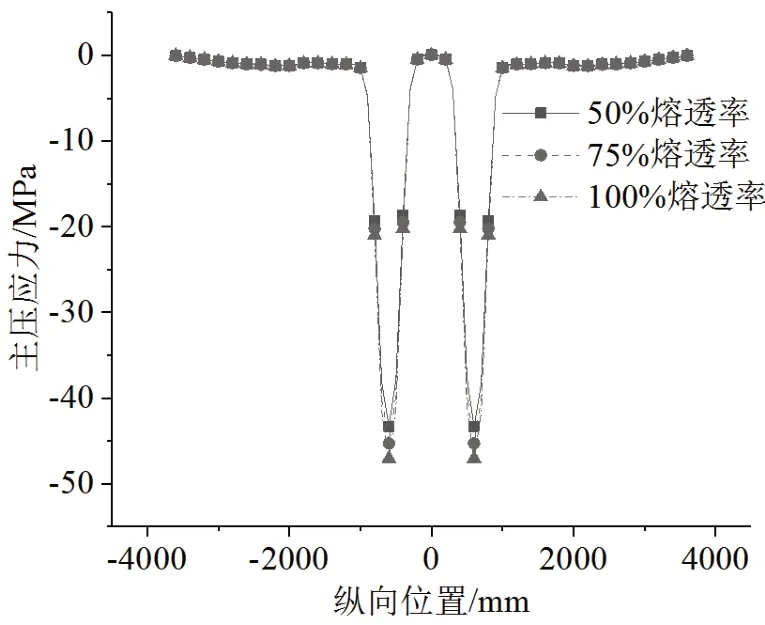

钢桥面板纵肋焊接接头主要受主压应力作用,由于该接头往往存在较大的焊接残余拉应力,焊接残余拉应力与荷载作用下的主压应力叠加后,使该接头处于拉-拉应力循环状态或拉-压应力循环状态,从而引起疲劳开裂。实际分析时,由于残余拉应力为初始应力,难以避免和消除,一般仅考虑外荷载作用而忽略残余拉应力作用,因此选取疲劳车作用下的主压应力作为疲劳代表应力。以图4中单侧相邻的两个轮载中心位置为横坐标,通过式(1)计算得到不同熔透率和横隔板间距钢桥面板纵肋双面焊主导疲劳失效模式下的热点应力历程,分别如图6和图7所示。通过计算热点应力历程下的疲劳应力幅,以进行疲劳性能分析。

图6 不同熔透率下的热点应力历程

图7 不同横隔板间距下的热点应力历程

计算结果表明:

(1)当轮载作用于关注位置正上方时,主压应力数值达到最大值,进一步验证了钢桥面板纵肋双面焊疲劳应力属于局部轮载应力,纵向影响范围约为2 m,说明疲劳车模型中,疲劳应力仅受前轮或后轮的影响,并不受前轮和后轮的叠加影响。

(2)三种不同熔透率下,钢桥面板纵肋双面焊疲劳应力幅大小基本相同,均在45 MPa左右,说明该细节对熔透率参数不敏感。

(3)横隔板间距对钢桥面板纵肋双面焊疲劳应力影响较大,横隔板间距分别为2 m、2.5 m和3 m时,疲劳应力幅分别为45.3 MPa、41.8 MPa和38.7 MPa,横隔板间距为3 m时,疲劳性能更优。

6 结语

以钢桥面板纵肋双面焊为研究对象,借助有限元数值模拟软件,基于热点应力法对不同熔透率和横隔板下的疲劳应力进行计算,分别得到了热点应力历程变化曲线。不同参数下,钢桥面板纵肋双面焊疲劳应力幅均较小,满足设计要求,与纵肋外侧焊缝熔透率参数相比,横隔板间距参数对钢桥面板纵肋双面焊疲劳性能影响较大,结合不同横隔板下钢桥面板纵肋双面焊疲劳应力变化规律,实际设计时横隔板间距可适当做大。