高耸超大跨度双环试验塔架钢结构施工技术

2022-08-27范锐钊赵东生李朝阳

范锐钊,邢 伟,赵东生,黄 科,李朝阳

(1.北京市机械施工集团有限公司,北京 100045;2.北京特种工程设计研究院,北京 100028)

1 工程概况

低重力模拟试验平台是我国向火星发射探测器前地面模拟试验的重要试验平台,主要用来在地面模拟完成“天问一号”探测器悬停、避障、缓速下降及触火关机等验证试验,以满足各试验工况技术指标要求,并获取试验数据。

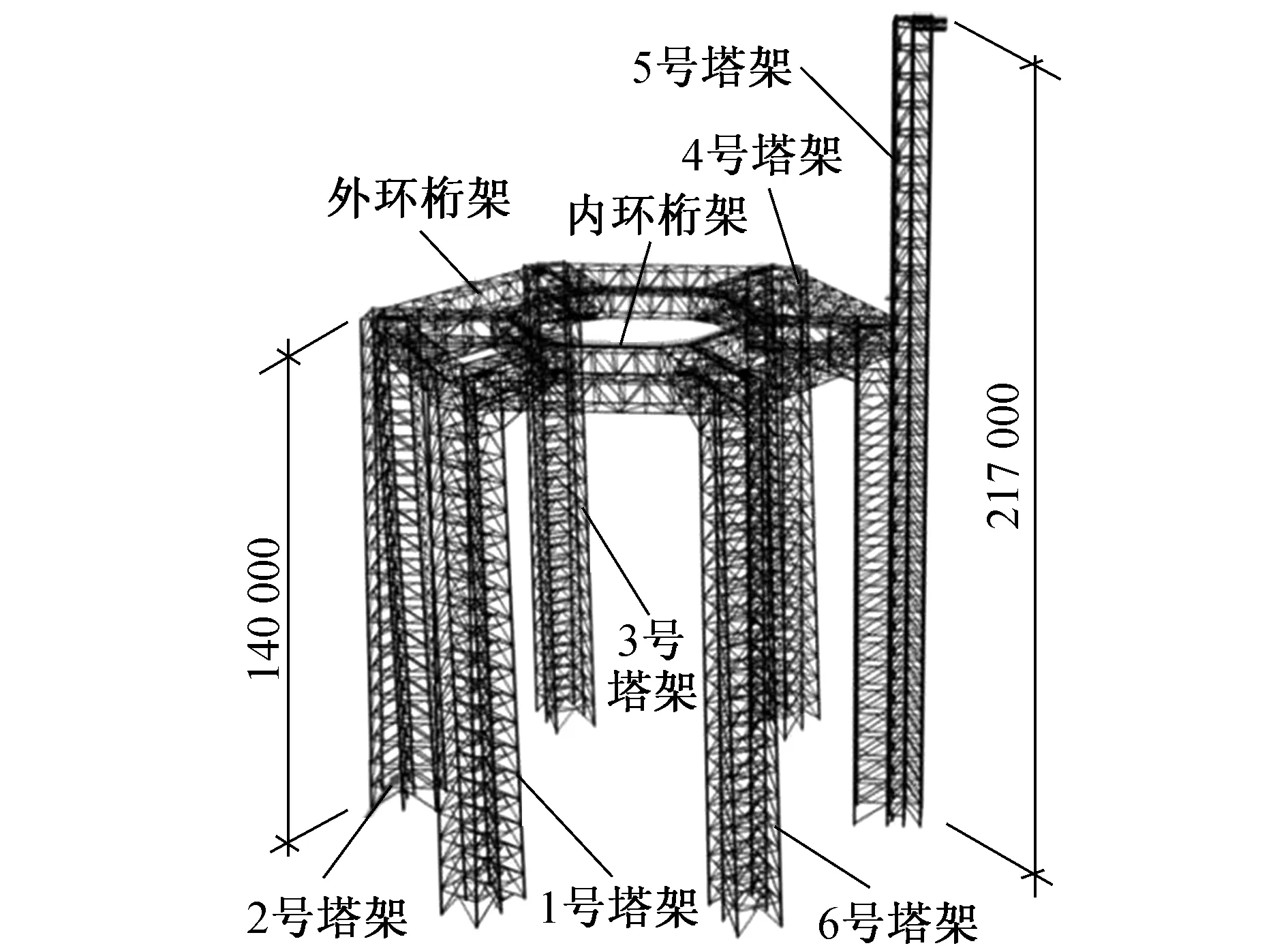

低重力模拟试验平台为高耸塔架构筑物(见图1),由塔架和顶部双环桁架组成(见图2),总用钢量约为7 000t。塔架由钢管混凝土柱、水平腹杆、斜腹杆和钢梯组成,钢管混凝土圆柱直径为680,630mm,壁厚20,22m,水平腹杆按7m/层布置,斜腹杆呈八字形布置。

图1 低重力模拟试验平台效果

图2 高耸塔架整体示意

6个格构式塔架内接于1个内径152m的圆上,5号塔架共31层,每层高7m。在标高140.000m以下,平面尺寸为18m×12m,共11根钢管柱;标高140.000m以上,平面尺寸变为12m×9m,钢管柱9根。1~4,6号塔架共20层,每层高7m,外形呈梯形立方体,底部平面尺寸为18m×12m,顶部收缩为12m×12m,共6根钢管柱。

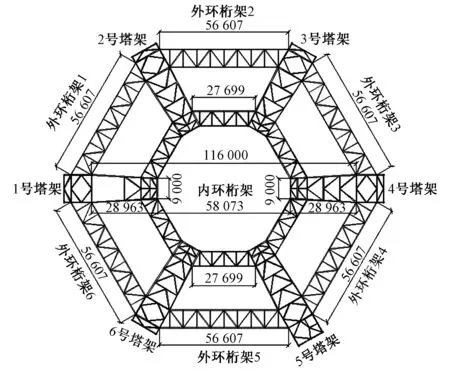

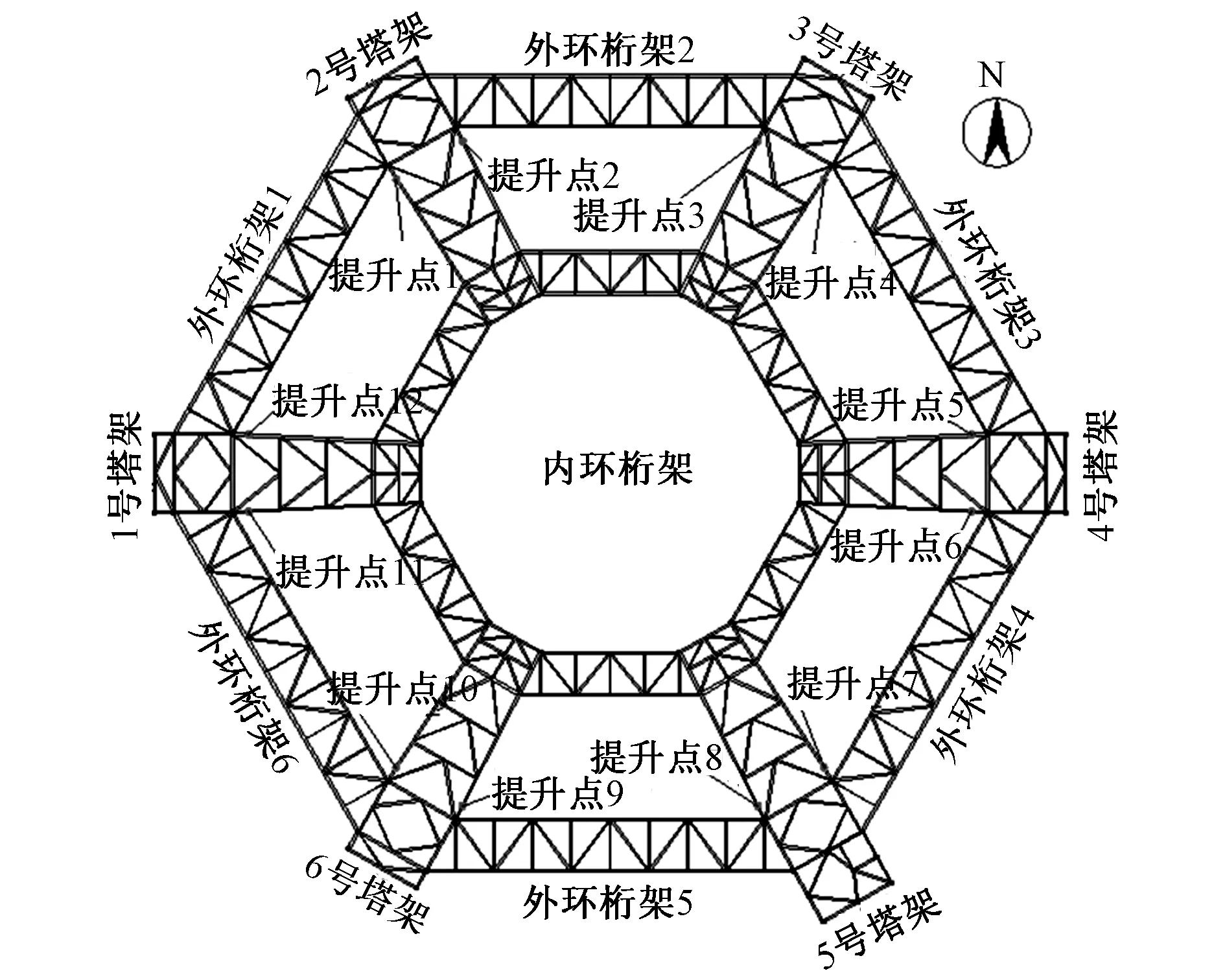

顶部双环桁架包括外环桁架和内环桁架(见图3)。外环桁架共6榀,均匀分布在6个塔架之间,每榀桁架跨度约57m,重约100t,顶面标高为140.000m;内环桁架跨度为116m,重约1 000t,顶面标高为140.000m。

图3 140.000m标高平面布置

2 钢结构总体施工流程

施工准备→第1节塔架安装→第1节塔架钢管混凝土浇筑→第2节塔架安装及混凝土浇筑→第(i+1)节塔架安装(i=2)及混凝土浇筑→外环桁架拼装和提升→内环桁架拼装和提升→拆除5台塔式起重机→5号塔架第11节塔架安装及混凝土浇筑→5号塔架第(i+1)节塔架安装(i=11)及混凝土浇筑→拆除5号塔式起重机。

3 超高塔架钢结构施工技术

3.1 群塔作业

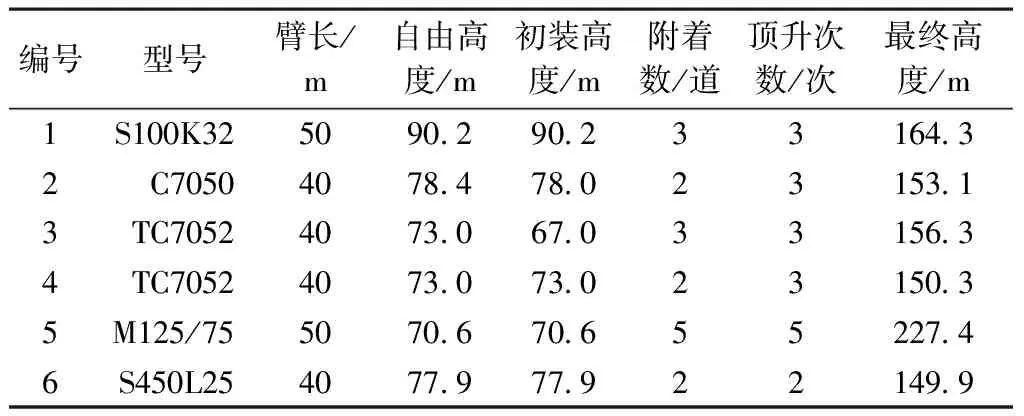

为完成塔架钢结构吊装任务,在塔架外侧布置6台外附着自升塔机(见图4),即每个塔架各1台。6台塔式起重机分为3层高度,1,5号塔式起重机为最高层,2~4号塔式起重机为中间层,4号塔式起重机为最低层。

图4 现场塔式起重机布置

塔式起重机高度为149.9~227m,共附着2~5道,顶升2~5次(见表1)。

表1 群塔作业控制

由于塔式起重机周围有障碍物、顶部外环桁架完工后对塔式起重机拆除的影响、外环桁架提升时需临时拆除1根附着杆等因素,造成塔式起重机附着结构成为异形附着结构,附着角度不佳,因此,采用多杆体系,对附着框和附着杆进行加强设计,然后通过可调式抱柱圈附着在塔架钢管柱上。

绘制塔式起重机附着顶升动态全图,模拟塔式起重机初装、附着、顶升、吊装等全流程,采用塔式起重机防碰撞系统,防止塔式起重机之间的碰撞、塔式起重机吊钩钢丝绳与大臂的碰撞、塔式起重机与主体结构的碰撞等。

3.2 吊装

塔架在高度方向按每2层1节(14m)进行分段,在平面上分成3个吊装单元,吊装单元最重45t,采用地面拼装、分片吊装的方法进行平行施工。

每节塔架施工流程为:地面拼装塔架单元→吊装塔架单元→操作架第1次升高→安装第1层腹杆→焊接→操作架第2次升高→安装第2层腹杆→焊接→浇筑钢管柱内混凝土→进行下节塔架施工。

3.3 超高塔架多操作面施工平台

塔架超高且无楼板,均为超高空悬空作业,且存在多工种交叉作业、立体作业等情况,极易发生高空坠落、物体打击、火灾等,防护难度大,施工风险高。经过详细比选,设计了超高塔架多操作面施工平台,具有自重小,安装、升高、拆除等简单灵活的特点。

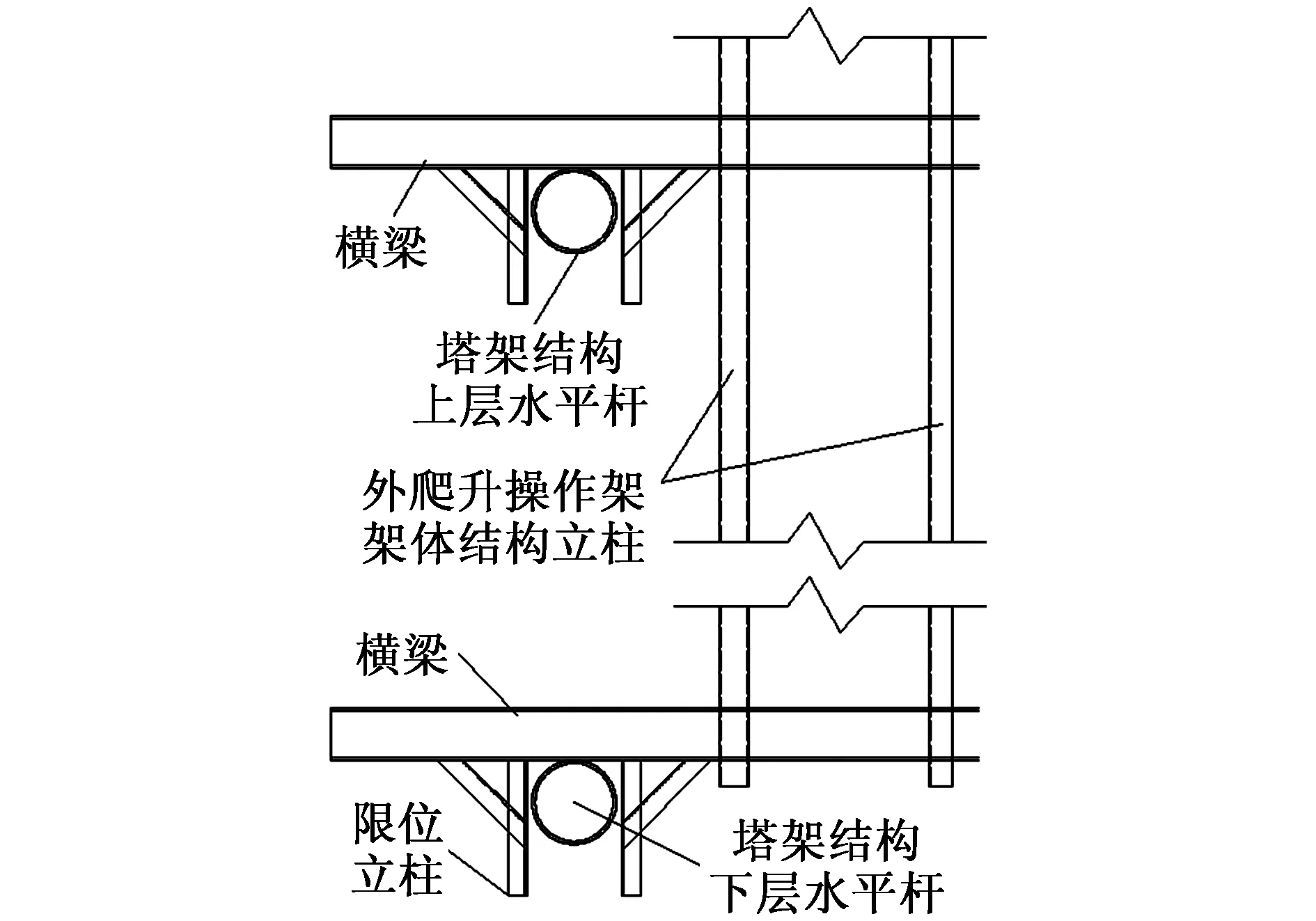

施工平台包括外施工平台和内施工平台,采用槽钢、角钢、钢管及花纹板等焊接而成,高度为15.3m。外施工平台设置了5层操作平台,为塔架外侧钢结构吊装、焊接、检测和防腐施工等提供操作面,同时其外侧安装安全网、内部设置爬梯,分别作为塔架外防护和垂直通道。外操作架通过双层锚固支腿外附于塔架上、下2层水平腹杆上(见图5),锚固支腿由横梁和限位立柱组成,间隔3m,限位立柱间距略大于水平腹杆外径。为防止架体向外倾覆,利用索具将架体顶部与塔架结构连接牢固,利用塔式起重机爬升,形成流水施工。

图5 外施工平台锚固

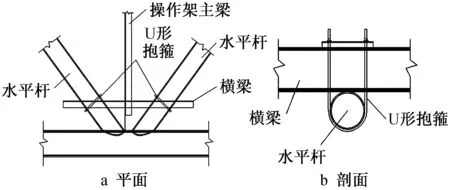

内施工平台共有3层操作平台,可同时进行吊装、焊接作业,利用塔式起重机升高,形成流水施工,底层平台为封闭式,可存放施工器具;中层及上层平台中间镂空,可将施工器具利用塔式起重机装卸于底层平台上。利用底部4个锚固支腿搁置于塔架结构上,通过U形抱箍与塔架结构内部水平杆固定,锚固支腿由横梁及U形抱箍组成(见图6)。

图6 内施工平台锚固

3.4 测量技术

1)采用GPS和高精度全站仪布置测量控制网,使用全站仪和垂准仪测放施工基准点,在塔架外侧设置多个测量控制点。

2)塔架钢结构安装采用全站仪坐标法进行测量校正,精确定位每节柱,必要时通过2个测点互相测校。

3)为规避日照效应和风的影响,测量校正尽量选择日出前及太阳落山后气温较均匀时段或阴天且风力小于5级时。

4)在固定时间进行停塔测量校正。

5)同步监测施工,建立测量数据库,分析测量数据,找出结构变形规律,指导现场测量工作。

3.5 焊接

1)选用CO2气体保护焊为主、手工电弧焊为辅的焊接方法,对焊工进行专门的高空焊接培训,适应现场环境的需要,提高焊接质量。

2)采用结构对称焊、节点对称焊、分段焊等来控制焊接变形,严格控制焊接质量,及时进行焊缝的无损检测。

3)做好焊接过程中的跟踪监测,总结焊接变形规律[6],优化焊接顺序,指导后续施工。

4)严格控制剖口形式、尺寸及表面清洁等,同时做好施工防风、预热、焊后保温等措施。

3.6 钢管混凝土浇筑

塔架C40自密实钢管混凝土采用高抛浇筑法进行施工,塔架42m以下钢管混凝土采用泵车泵送,42m以上钢管混凝土采用塔式起重机吊运吊斗浇筑,同一节管内的混凝土要连续浇筑。

4 超高大跨度双环桁架提升技术

4.1 外环桁架分块

采用地面原位拼装、液压千斤顶提升就位的施工方法分别将6榀外环桁架提升就位。

桁架提升高度约133m,每榀布置4个提升点,采用40t液压千斤顶进行提升,在每个塔架顶部平台设置1台液压泵站,控制对应提升点的千斤顶。在塔架顶部平台布置1台计算机控制柜进行提升同步控制。

4.2 内环桁架

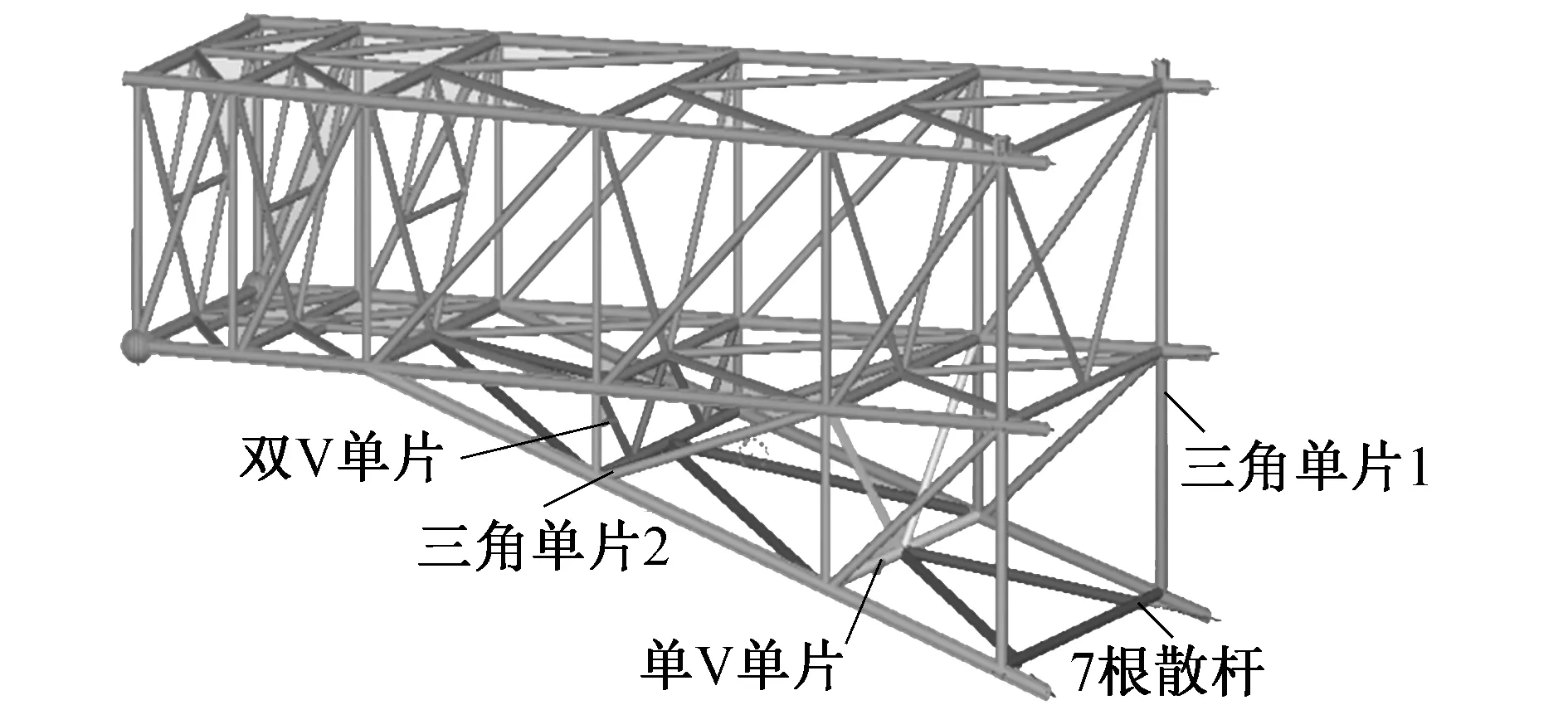

内环桁架悬臂桁架端部设有7m高下弦三角区(见图7),根据内环桁架结构类型和作业环境,采用地面分步拼装、下弦三角区自旋转就位、累积提升的方法施工。

图7 内环桁架下弦三角区

待外环桁架全部卸载完成且内环桁架第1次拼装完成后,安装内环桁架提升上锚点;然后进行整体提升设备的安装及调试,调试完成后进行内环桁架第1步提升的试提升;将内环桁架整体提升7m,当内环桁架固定后拼装内环桁架下弦三角区剩余杆件;将内环桁架整体提升126m就位;最后进行内环桁架合龙和卸载。

桁架提升高度为133m,布置12个提升点(见图8),采用200t液压千斤顶进行提升,提升上锚点设置在塔架钢管混凝土柱顶,提升下锚点设置在上弦杆端部。

图8 内环桁架提升点布置

下弦三角区自旋转提升的施工流程如下。

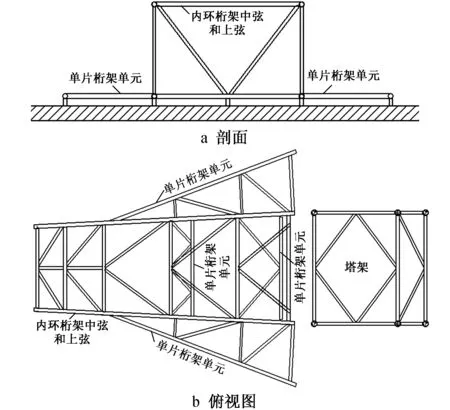

1)步骤1 当内环桁架中弦和上弦拼装完成后,进行下弦三角区单片桁架的地面拼装(见图9)。

2)步骤2 安装U形悬挂件,将拼装好的下弦三角区单片桁架分别可动地连接在中弦杆上。

3)步骤3 进行内环桁架第1次提升,提升高度为8m,提升过程中,挂在中弦杆上、下弦三角区的单片桁架单元随之以其所挂的杆件为轴进行旋转。

4)步骤4 继续提升,单片桁架继续随之旋转,直至下弦三角区单片桁架均离开地面变为垂直状态,停止提升,锁紧提升设备,同时采用防风措施临时固定内环桁架,然后采用调节设备将下弦三角区单片桁架调整至设计位置。

图9 下弦三角区单片桁架地面拼装

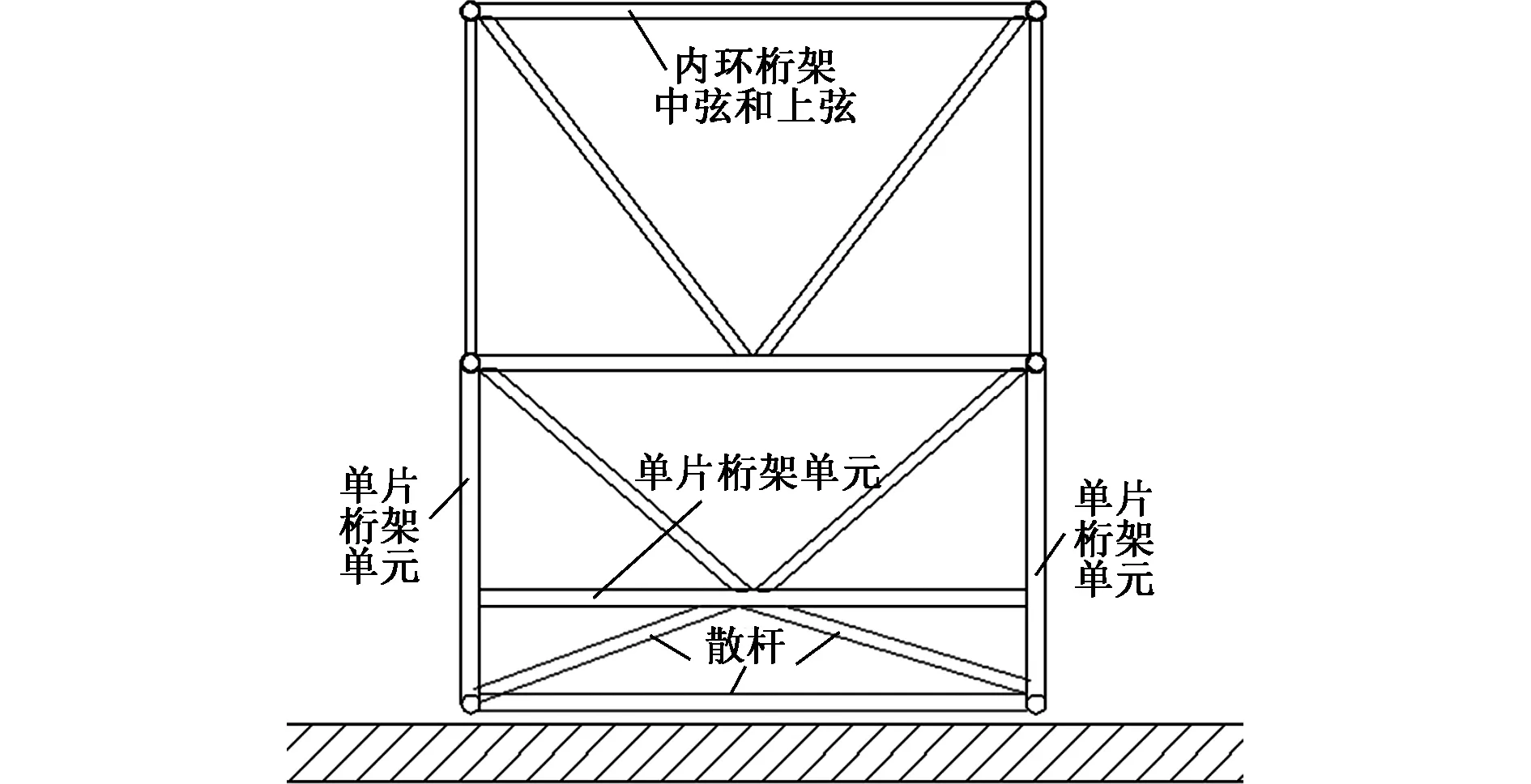

5)步骤5 安装下弦三角区散杆(见图10),桁架外观尺寸检查合格后,进行焊接作业。

图10 下弦三角区散杆安装

6)步骤6 下弦三角区焊缝经探伤检测合格后,继续进行第2次提升,即提升至设计标高。

4.3 施工模拟计算

结合现场实际施工条件和环境因素,充分考虑风荷载、塔式起重机附着荷载、施工荷载及提升不同步性等影响,施工前建立整体结构模型,采用MIDAS,ABAQUS软件进行全过程工况的仿真模拟,包括外环桁架提升、内环桁架提升、提升时塔架、上锚点、下锚点、合龙和卸载等验算。

外环桁架提升验算工况包括同步提升和某一提升点超提;内环桁架提升验算工况包括同步提升、某一提升点超提、某一悬挑桁架超提和某一提升点失效。

4.4 外环桁架提升过程中塔式起重机附着杆拆装

采用BIM技术模拟桁架提升通道是否通畅。在外环桁架提升过程中,遇到塔式起重机附着杆前,采用对应塔式起重机吊至地面,然后由履带式起重机吊运至其投影位置,当外环桁架提升通过附着杆的位置后,采用塔式起重机将该附着杆垂直吊至安装位置并安装就位。

4.5 桁架合龙

1)为保证桁架结构提升就位后与塔架结构顺利对接,在连接处预留调整杆件,以调节施工偏差,最终保证桁架整体尺寸,确保施工质量,调整构件待桁架校正就位后再进行安装焊接。

2)为确保合龙口在施工过程中因温度变化而自由伸缩,合龙口处弦杆用连接件临时连接,腹杆暂不进行焊接。

3)6榀外环桁架全部校正后进行合龙焊接,先与1,3,5号塔架连接的外环桁架焊接,再与2,4,6号塔架连接的外环桁架焊接,单榀外环桁架一端由下弦向上弦进行合龙焊接。

4)内环桁架与塔架结构连接的6个端部全部校正后,6道合龙部位同时进行焊接。每道合龙部位按中弦→上弦→下弦的顺序进行焊接。

5)为确保合龙口施工过程中的安全,调整杆件安装就位后,及时将合龙处调整杆件与塔架柱之间的焊缝焊接完毕;然后在同一时间、同一温度区间内同时焊接弦杆连接件;最后焊接调整杆件与就位后的桁架焊接,并确保焊接过程中钢结构本体温度处于设计要求的合龙温度范围内。

4.6 桁架卸载

提升点合龙杆件焊接完毕后,经质量检验验收合格且桁架整体稳定后开始卸载。按同步分级、均衡缓慢的原则进行卸载,利用上提液压千斤顶逐级减荷载的方法进行卸载,每次卸载量取为5mm/10mm。

4.7 反变形措施

桁架地面拼装时,根据仿真模拟验算结果进行预起拱,内环桁架最大下挠值取194mm,桁架拼装时最大起拱值取200mm。

4.8 风荷载作用下稳定性控制措施

根据施工地区气候,经过验算,在8级风的情况下,单榀外环桁架受水平推力约为80kN,内环桁架受水平推力约为350kN。

因桁架结构距塔架结构较近,在外环桁架结构内侧上、下弦杆端部设置限位,以控制提升过程中桁架结构过大幅度摆动。内环桁架自重大,提升过程中摆动较小,无须设置限位。

桁架提升离地前,在其靠近塔架的位置预先挂好钢丝绳,根据天气情况,当风力较大时,停止提升,将桁架结构与塔架结构用钢丝绳、倒链连接牢固,防止其水平摆动。

5 结语

1)通过内、外施工平台协调配合,在塔架作业面形成具有视觉屏障作用的作业环境,既可作为水平通道和垂直通道,又可作为高空隔离设施,避免人、物下落造成的伤害和损失,使用情况良好,经受住了大风天气的考验,并顺利通过了塔式起重机附着杆,保证了施工顺利进行。

2)超高塔架钢结构安装技术大大减少了高空作业量,既减少了高空吊次,又确保了工程质量;通过采取有效的测量控制措施,消除了温度效应对结构施工的影响,最终保证了塔架结构的垂直度和顶点水平位移偏差。

3)外环桁架采用分段提升、分段合龙、分级卸载的方案分别提升就位,提升高度为133m,每榀桁架提升用时10~14h。

4)内环桁架通过采用大跨度环形双层管桁架自旋转累积提升技术,减少了拼装胎架的用量,缩短了桁架空中停留时间,减少了高空作业,节约施工成本50余万,取得了较好的经济效益。

低重力模拟试验平台通过采用超高塔架钢结构安装技术和超高大跨度双环桁架提升技术,成功克服了结构形态复杂、安装高度高、体量大、跨度大、结构镂空及作业环境恶劣等多方面困难,历时3个月完成了塔架钢结构施工,用时2个月顺利完成了超高大跨度双环桁架施工。经过顶部桁架端部静荷载变形检测,试验平台各项指标均满足设计要求,确保了火星探测器地面模拟试验的顺利进行,充分验证了施工方案的可靠性和高效性,为类似高耸钢结构施工提供了借鉴和参考,具有重要的指导意义。