汽机混凝土台板高支模钢管柱可调式支撑体系施工技术*

2022-08-27武国珍

李 燕,荆 锐,杨 思,武国珍

(中国建筑第二工程局有限公司,北京 100160)

1 工程概况

红沿河核电站采用CPR1000核电技术,核电站中汽轮发电机基础位于汽机厂房的中心部位,是整个主厂房内体量最大的设备基础,其中汽机台板是汽机基础的主要组成部分,直接承受汽轮发电机组自重和动荷载,结构复杂、自重大、高支模,是核电站土建施工中的重点和难点。汽机台板顶标高16.170m,由纵横9根梁组成,最大尺寸为4.50m(宽)×3.97m(高),荷载标准值为100kN/m2,最大支模高度16m。

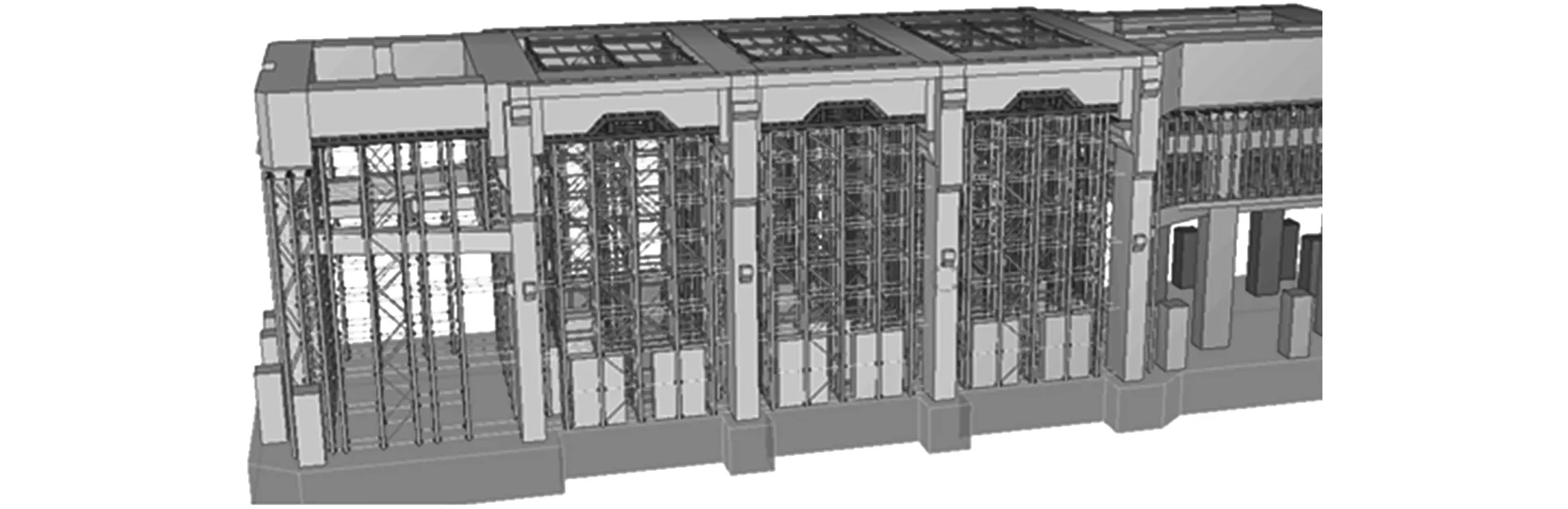

按以往施工经验,汽机台板采用扣件式钢管支撑架体系,钢管规格为φ48×3.5,架体整体稳定性控制难度大,立杆最小间距200mm,脚手架搭设量大,1台机组需700t钢管,架体内空间小,搭设及验收困难,存在一定安全风险。汽机台板钢管柱可调式支撑体系(见图1)可有效解决传统汽机台板模板支撑体系脚手架钢管用量大且占用时间长而无法周转使用、作业空间小、安全风险高、人工成本高及施工周期长等问题。

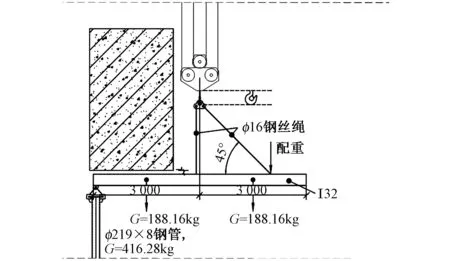

图1 汽机台板钢管柱可调式支撑体系示意

2 钢管柱可调式支撑体系设计与加工

2.1 支撑体系设计

钢管柱支撑体系立柱采用φ219×8钢管,水平连接及剪刀撑采用φ76×3钢管,采用螺栓连接,所有钢构件在钢结构加工厂加工,现场拼装成组件后再吊装至作业面,最大限度地减少现场施工。钢管柱顶设调节装置,该装置经计算确定,压力试验验证合格;模板体系采用18mm厚光面模板+50mm厚木板+I14(次楞@500mm)+I32(主楞)。支撑体系安装完成后,选取1根有代表性的梁进行预压试验,试验通过后进行汽机台板施工。

2.2 支撑体系设计验算

首先确定代表性梁,并进行最大承载力分析,然后采用MIDAS软件进行模拟验算;模拟验算通过后,采用Tekla Structures 软件对支撑体系进行计算、设计及三维建模,对可调式支撑体系立柱进行合理布置,并进行碰撞检查,符合要求后,进行加工制作、拼装吊装。

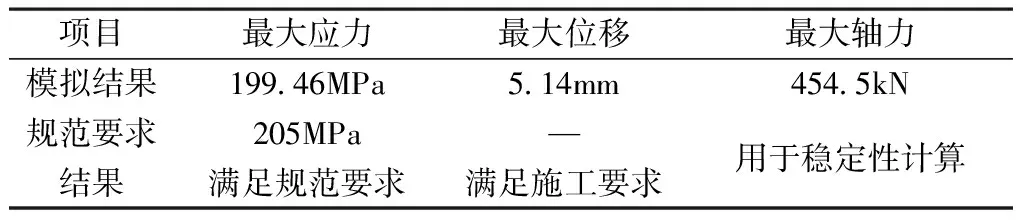

以○V 轴梁为例,混凝土高度为4 450mm,支撑架位于混凝土梁下方,支撑架最大步距、横距和纵距分别为4.2,1.0,2.2m。通过整体计算、单元详细受力分析及柱单元稳定性校核,支撑架整体承载情况下最大应力、受力最大柱单元与节点单元应力强度满足规范要求,柱单元满足稳定性要求。支撑架整体云图模拟结果分析如表1所示,单元详细受力模拟结果分析如表2所示。

表1 整体云图模拟结果分析

表2 单元详细受力分析模拟结果分析

2.3 支撑体系加工、拼装

钢管柱可调式支撑体系通过提前设计、计算,并进行碰撞检查满足要求后,进行加工制作、拼装吊装。钢管柱可调式支撑体系的所有钢构件均可在钢结构加工厂提前加工制作,并进行预拼装,散件运送至施工现场,提前拼装成格构柱单元模块(4根φ219×8钢管柱连体)为现场吊装做准备,有利于施工安排并缩短工期。

3 支撑体系试验

3.1 钢管柱柱头调节装置压力试验

1)设置柱头调节装置,实现安装标高的可调节性、无切割拆除,减少了人工消耗。钢管柱柱头调节装置采用4M30高强度螺栓,下端连接钢管柱,上端连接150mm高短钢管柱,上、下节间设80mm空隙,采用双螺母调节,以控制柱顶标高。

2)台板施工完成后,通过调整柱头调节装置降低柱顶标高,使上部模板与结构脱离,拆除模板,同时为主、次梁及钢管柱拆除提供足够空间。

3)通过MIDAS软件对柱头调节装置进行模拟验算,确保柱头调整节的强度、刚度及变形满足台板施工要求。

4)每个节点使用4个螺栓副实现高度调节,由模拟结果可知,在各工况下,轴向压力最大为450kN,法兰板用于螺栓副的连接,采用Q345B钢材,需保证刚度和强度。在螺栓位置施加荷载,通过ANSYS有限元模拟其应力及位移均满足要求。模拟加工柱头调节装置,进行压力试验,采用万能试验机加载压力500kN,观测柱头调节装置无明显变形,满足使用要求。

3.2 预压试验

采用1.1倍台板梁自重荷载预压试验,检验支架强度及稳定性,消除混凝土施工前支架非弹性变形。

1) 在支架面放线出梁体位置后进行均衡加载,先底板中间再两边,均匀吊装,逐层加载。钢筋堆载较高,在每层钢筋中间垫设1层木方,并在侧边设置对拉螺栓固定。

2) 预压试验分三级加载,分别为单元预压荷载的60%,80%,110%。每级加载完成后,每隔12h对支撑架沉降量进行1次检测,当支架顶部监测点12h沉降量平均值<2mm时,进行下一级加载。

3) 在堆载区设置系统测量点,在梁端、1/4跨、1/2跨分别设置1个观测横断面,每个断面上布设3个观测点。

4) 预压完成后,从两端向中间,对称、均衡、同步卸载,同时继续观测。

5) 详细记录观测数据,预压完成后,整理数据,根据支架变形、沉降和回弹量确定支架预拱度。

分析现场观测数据可知,加载至最大荷载3 102kN 过程中,最大弹性变形为3.6mm,最大非弹性变形为-0.1mm。根据验算结果,钢管柱最大沉降量为4.14mm,因此,模架在荷载作用下各部分受力均处于弹性范围,实测值与理论值较接近,支撑体系拼接板未出现滑移现象,各连接部位紧固,整个支撑体系处于受力稳定状态。因此,该支撑体系安全可靠,可投入使用,根据加载及卸载阶段实测结果,对支撑体系弹性变形及非弹性变形进行分析。根据弹性变形数据,确定底模预拱度、汽机台板埋件标高。

4 施工要点

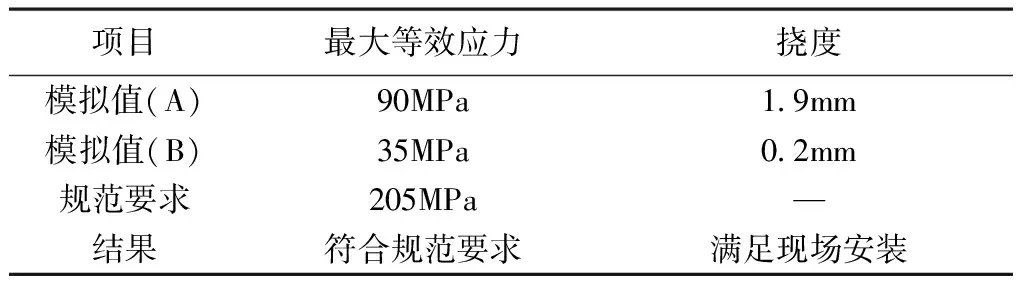

4.1 施工工艺流程(见图2)

图2 施工工艺流程

4.2 安装要点

安装工艺流程:钢管柱在工厂分段加工→预拼装检查→运输→工地组装成格构柱单元→第1节钢管柱安装→柱间支撑安装→第2节钢管柱及柱间支撑安装→第3节钢管柱及柱间支撑安装(顶部高度调节螺栓)→安装主龙骨→安装次龙骨→验收→铺设模板。

1) 提前制作、预拼装,现场组成格构柱,格构柱由4或6根立柱组成井字形模块单元,利用塔式起重机或汽车式起重机进行整体吊装。

2) 吊装前,须提前放线,首先定位汽轮机中心线、轴线,并引测至外围,然后定位各钢管柱就位中心点及外轮廓线。

3) 汽机台板支撑体系最高部分为16m,分3节进行吊装,柱间设计等强螺栓连接。

4) 第1节钢管柱在现场拼装场地组装成双井字形(重约1.5t),利用塔式起重机将其吊装至指定位置,调整其垂直度满足要求后与柱侧埋件焊接,全部吊装完成后,安装第1节范围内的柱间支撑钢管。

5) 柱间支撑钢管安装顺序为:先安装沿框架梁长度方向柱间支撑,再安装沿框架梁宽度方向柱间支撑,支撑与立柱均采用螺栓连接。安装完成形成整体后,开始吊装第2节钢管柱(吊装方法同第1节),2节钢管柱采用6根M22高强度螺栓连接牢固,然后安装第3节钢管柱。

6) 安装柱头调节装置,利用调节螺栓精调标高。

7) 安装主梁、次梁、模板,主梁与柱顶调节装置及次梁均采用螺栓连接。

4.3 拆除

拆除流程:混凝土养护完成,结构强度及温差均满足拆模要求→通过调节钢管柱顶部螺栓降低高度→拆除模板→拆除次梁→安装钢轨→拆除主梁→拆除钢管柱顶部调节螺栓装置→拆除钢管柱柱间支撑→拆除钢管柱→用汽车式起重机运至指定地点。

1)调节柱头调节装置降低高度,实现模板与混凝土脱离,拆除模板。

2)拧开主、次梁间连接螺栓,拆除次梁。

3)安装工字钢轨道,拆除主梁,轨道采用I10,每段主梁下设2道轨道。

4)钢管柱拆除要点 拆除顺序为由外向内,由上至下,先拆除最外侧支架、再向内侧拆除,先拆除井字形钢管柱之间连接,混凝土梁侧边钢管柱通过起重机直接吊至指定位置,中间钢管柱为避免歪拉斜吊,增设扁担,将扁担深入梁下,吊住钢管柱后平移出梁底,吊至指定位置。采用模块化拆除,分为5种单元,根据起重机性能、站位、钢管柱支撑形式等选择拆除模块单元形式。

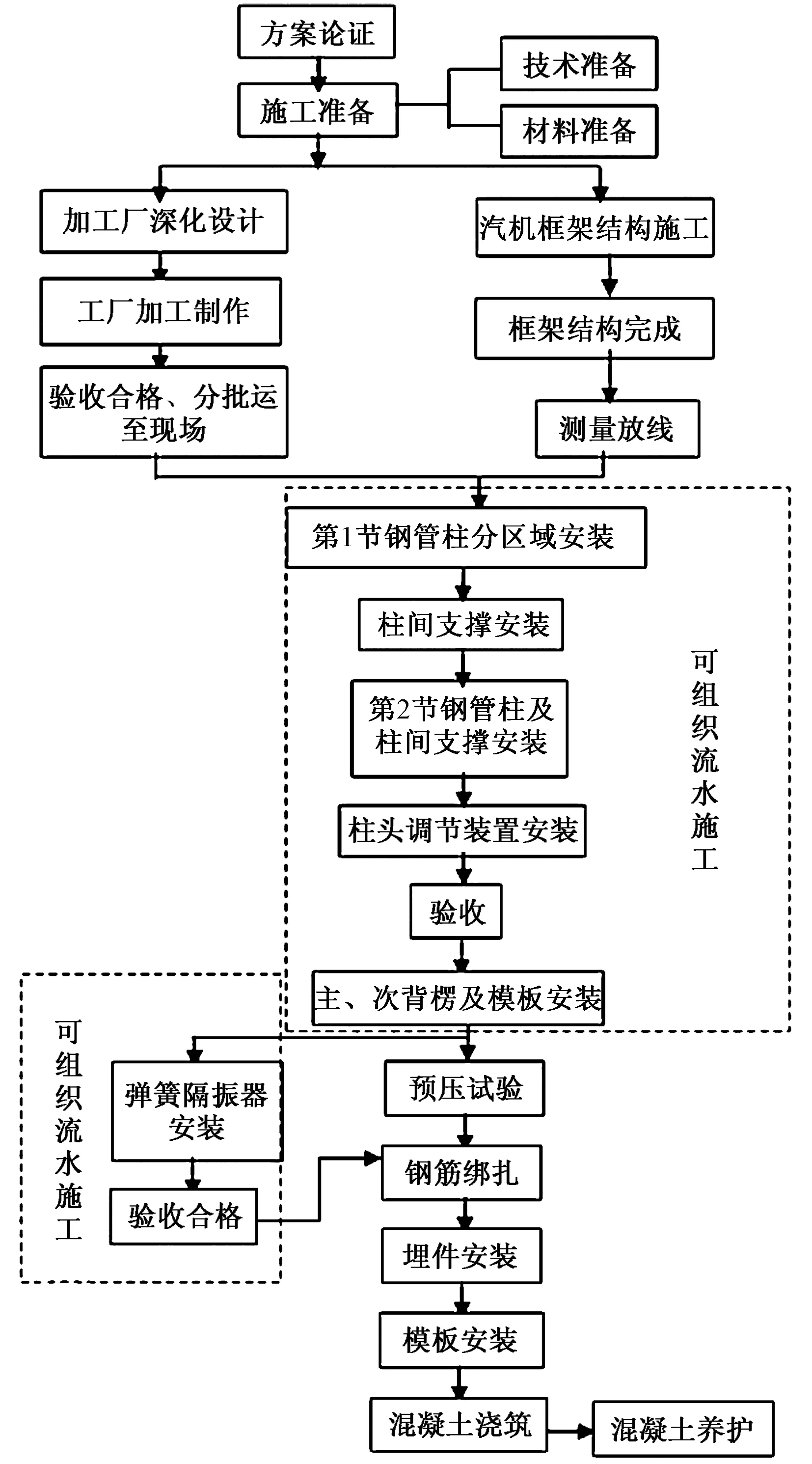

5)部分钢管柱采用扁担吊装,避免歪拉斜吊,用钢板作为其配重(见图3),采用螺栓或焊接连接,保证其整体稳定,吊装时设2道牵引溜绳,避免构件平移过程中重物产生晃动导致与周边构筑物碰撞。

图3 拆除装置布置

5 结语

汽机台板钢管柱可调式支撑体系为首次用于核电站常规岛厂房中弹性式汽轮机基础结构的施工,采用大直径钢管桩作为立柱组合成一整套竖向钢管柱支撑体系,整体强度和刚度得以较大幅度的提高,有利于支撑超大荷载,从而保证励磁机、汽轮机和发电机的埋件精度要求。通过支撑架顶部可调节装置,确保汽轮机基础高精度标高要求,并实现无切割拆除;从支撑体系设计之初即采用模块化 设计、组装、拆除,周转使用方便快捷,拆分组合灵活,应用广泛,相对传统脚手架支撑体系综合效益显著。