基于单纯形重心设计法的地聚物混凝土配合比设计研究*

2022-08-27王德法许丽影朱梦雲

王德法,丁 磊,许丽影,朱梦雲

(1.西安理工大学土木建筑工程学院,陕西 西安 710048; 2.吉林建筑大学土木工程学院,吉林 长春 130117)

0 引言

普通硅酸盐水泥是全球第二大需求资源,水泥的生产主要由生产原料CaCO3分解生成水泥所需的CaO,同时产生大量CO2。每生产1t普通硅酸盐水泥会产生1t CO2,CO2是恶化环境的主要来源。地聚物混凝土作为一种建筑材料,具有环保、节约资源、废物循环利用的优点[1],而且由于具有类沸石相,本身不含有石灰石,在碱金属或硫酸溶液中不易发生化学反应,产生的CO2较少,因此,地聚物混凝土的全球变暖潜力低于常规水泥混凝土[2],从而成为了一种替代普通硅酸盐水泥的可行性材料。地聚物是偏高岭土或工业副产物(如粉煤灰、矿渣等)中的硅、铝、钙离子与碱激发剂反应所形成,地聚物混凝土中采用两种类型碱激发剂:氢氧化钠(NaOH)与硅酸钠(Na2SiO4)组合、氢氧化钾(KOH)与硅酸钾(K2SiO4)组合[3]。试验选用NaOH与Na2SiO4组合,因其具有更高的释放硅酸盐和铝酸盐单体的能力[4]。为节约资源及优化环境,地聚物混凝土的发展意义重大。

由于地聚物各项性能指标较优越,国内外学者对其进行了大量研究。单纯形重心设计法由Agha[5]提出的混料设计方法演变而来,旨在能用尽可能少的试验量来评价地聚物混凝土性能。Wang等[6]、Dougles等[7]使用此方法探究了水泥-矿渣-粉煤灰复合胶凝材料配置成的混合料砂浆抗压强度,建立了砂浆不同龄期强度预测方程,同时,绘制抗压强度三元图,通过等值线图预测抗压强度,为确定两种矿物掺合料在混凝土中使用时的最佳配合比提供合理途径。史才军等[8]通过该方法确定胶凝材料组成,仅需7组试验即可得出胶凝材料组成与其性能之间的关系,得出符合性的试验数据。孙伟等[9]通过单纯形重心设计法得出水泥-磨细矿渣-超细粉煤灰复合胶凝材料组成与各龄期混凝土抗压强度的关系式,同时拟合出一种等值线图,揭示胶凝材料各组分对混凝土早期和后期强度存在的互补效应。周万良等[10]采用该方法预测了复合胶凝材料28d抗压强度,得出绝大部分预测误差都控制在10%以下,证实了使用此方法来预测抗压强度的可行性。Jiao等[11]采用该方法评价了浆体-细骨料-粗骨料和水泥-粉煤灰-矿渣体系对混凝土流变性能和抗压强度的影响,从而根据流变性能和抗压强度确定最佳的补充胶凝材料替代。Li等[12]使用此方法探究水胶比(W/B)、水玻璃模数(MS)、Na2O与胶凝材料比例(N/B)、浆体厚度(tpaste)对地聚物混凝土凝结时间、抗压强度、坍落度的影响,结果表明,W/B,N/B为影响凝结时间、抗压强度的关键参数,而W/B,tpaste为影响坍落度的关键参数。

目前的研究中,对于使用单纯形重心设计法处理地聚物砂浆问题较广泛,处理复合基地聚物混凝土问题研究相对较少,该方法对于偏高岭土-粉煤灰-矿渣微粉基混凝土具有较大的研究价值。为此采用单纯形重心设计法探究地聚物混凝土原材料各组分之间相互影响的试验研究,分析不同模数、不同原材料用量对地聚物混凝土性能的影响,从而确定原材料相互作用的最优组合及最优模数。

1 试验概况

1.1 原材料

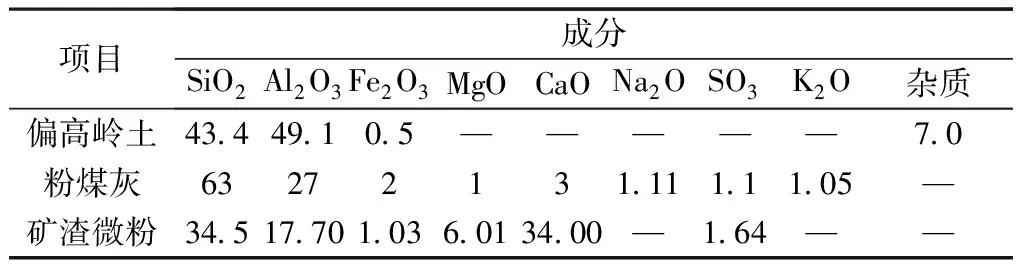

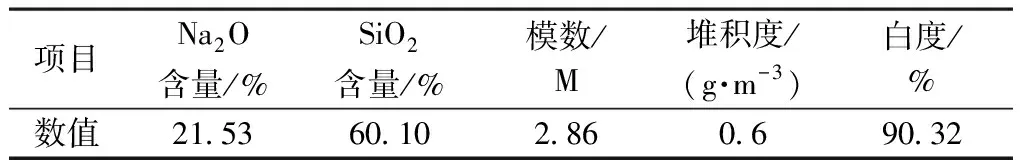

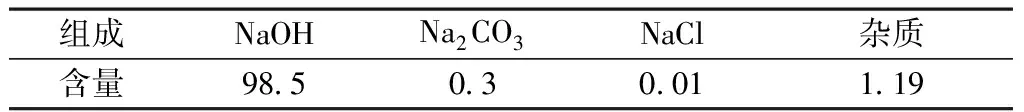

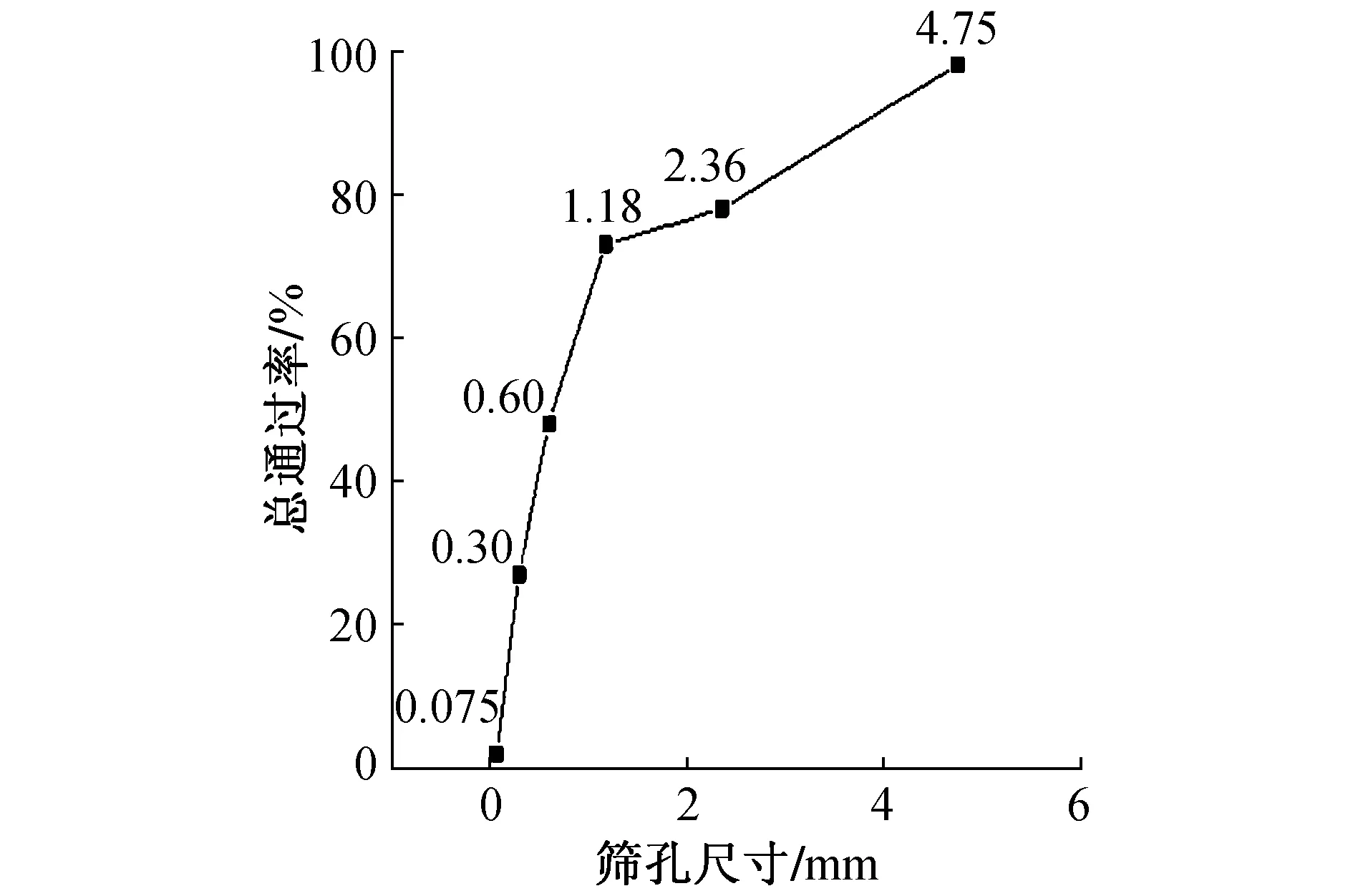

试验原材料包括偏高岭土、粉煤灰、矿渣微粉。偏高岭土(metakaolin,MK)是硅铝酸盐矿物的一种,主要是通过高岭土在800℃高温下煅烧而形成的高活性无定形物质(Al2O3与SiO2),杂质少且化学成分稳定。粉煤灰(fly ash,FA)主要是燃煤厂所排出的固体废物,微观呈现多孔蜂窝状,比表面积较大,吸附性较好,主要组成成分Al2O3和SiO2在碱性条件下进行水化反应,具有较强活性。矿渣微粉(slag powder,SP)是炼铁厂所生产的固体废渣,可抑制碱骨料反应,同时降低水化热,减少混凝土裂缝,极大地提高了混凝土强度。偏高岭土、粉煤灰、矿渣微粉化学组成如表1所示。碱激发剂由固体硅酸钠粉末、片状苛性钠及水配置,固体硅酸钠粉末化学组成及参数如表2所示,片状苛性钠化学组成如表3所示。制备混凝土所需要的细骨料为标准砂,细骨料级配如图1所示。粗骨料为碎石,其中粒径5~9mm碎石占粗骨料的45%,粒径为10~20mm碎石占粗骨料的55%。水为实验室自来水。

表1 偏高岭土、粉煤灰、矿渣微粉化学组成 %

表2 硅酸钠粉末化学组成及参数

表3 片状苛性钠化学组成 %

图1 细骨料级配曲线

1.2 材料组成设计

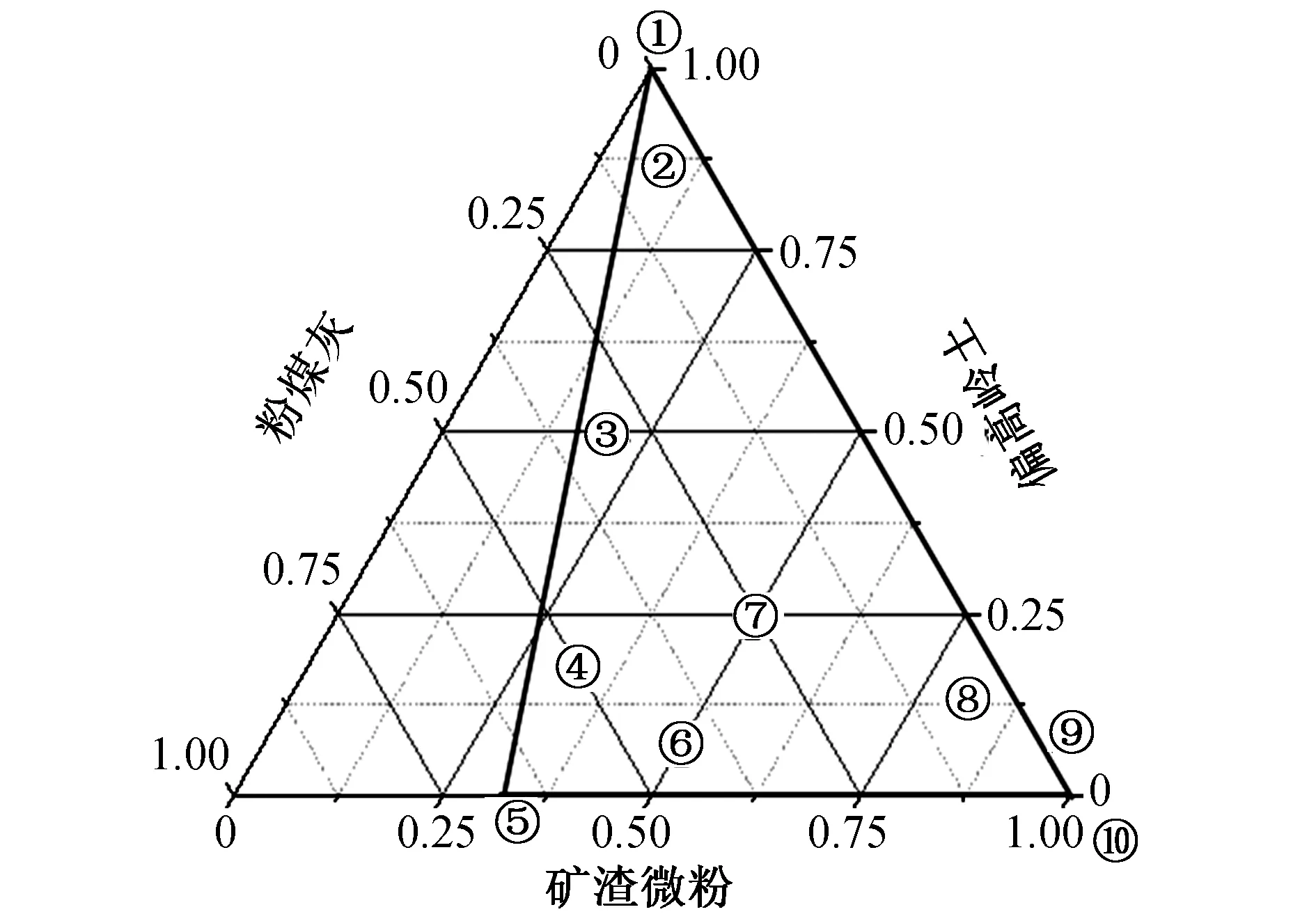

采用单纯形重心设计法对胶凝材料中的原材料成分进行优化设计,由前期研究成果表明,该方法具有较高的精度和可靠性及较少试验量的优点[8,13]。试验分为3组,每组碱激发剂模数不同,每组又设定10组不同量的原材料进行试验及研究(见表4)。原材料组成分布如图2所示。这10组原材料组合在不同碱激发剂模数下的性能响应以Y(X1,X2,X3)表示,如式(1)所示:

Y(X1,X2,X3)=β1X1+β2X2+β3X3+

β12X1X2+β13X1X3+β23X2X3+β123X1X2X3

(1)

式中:Xi(i=1,2,3)为原材料用量;βi(i=1,2,3)为组成因素偏高岭土、粉煤灰、矿渣微粉的作用系数;β12为偏高岭土与粉煤灰的相互作用系数;β23为粉煤灰与矿渣微粉的相互作用系数;β13为偏高岭土与矿渣微粉的相互作用系数;β123为偏高岭土、粉煤灰、矿渣微粉三者之间的相互作用系数。

图2 地聚物原材料组成分布

地聚物混凝土砂率设定为40%,碱激发剂浓度设定为45%,原材料与碱激发剂质量比设定为1.2,骨胶比设定为3.5,分3组研究碱激发剂模数分别为1.3M,1.5M,1.8M时地聚物混凝土坍落度、维勃稠度、抗压强度并随后研究其微观形态。为使溶液达到平衡状态,碱激发剂在试验前24h左右配置,配置时首先称量硅酸钠、氢氧化钠倒入塑料桶中,然后称量热水注入桶中,为防止水分蒸发,用塑料薄膜将桶口封闭。根据材料组成成分,进一步探究原材料对地聚物混凝土的性能影响。

首先称量偏高岭土、粉煤灰、矿渣微粉、细骨料、粗骨料,然后将其倒入搅拌机干搅拌3min,后称量碱激发剂,倒入搅拌机搅拌3min。待搅拌成型后,在振动台上压实2~3min,随后装入100mm×100mm×100mm试模中,覆盖塑料薄膜,在室温下放置24h,脱模后放置于温度(20±2)℃、湿度≥95%标准养护箱中养护7d。

1.3 试验方法

1.3.1坍落度及维勃稠度

使用1个上口为100mm、下口为200mm、高300mm喇叭状坍落度桶,灌入预先配置的地聚物混凝土,分3层装入,每层为坍落度桶的1/3高度,每装1层用铁棍插捣25次,使之密实,随后迅速将桶拔起,利用标尺量取坍落后的混凝土最高点与桶顶(300mm)高差即为坍落度值。随后将透明圆盘转至混凝土拌合物顶面,使二者轻微接触,开启振动台,同时计时,待透明圆盘上布满浆体停止计时,所用时间即为维勃稠度。

1.3.2抗压强度

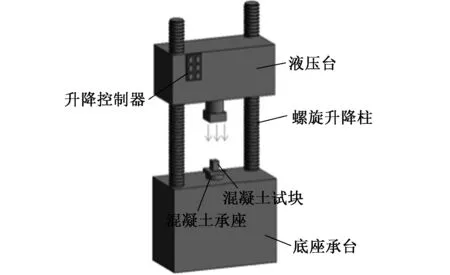

采用WAW-1000型电液伺服万能试验机,如图3所示。试块为100mm×100mm×100mm立方体,在万能试验机上按0.5MPa/s加载速率进行测试,3个试块抗压强度相互之间的误差<15%后,取合格的试样抗压强度测试结果的平均值作为本试验代表值,随后计算预测值与实际值的相对误差。

图3 电液伺服万能试验机

1.3.3微观形态

试验采用phenom XL型扫描电镜,采用抗压试验之后长、宽高均≤1cm的破坏试样,利用除尘设备除去表面附着物后,使用离子溅射器进行喷金处理,然后利用电子扫描显微镜分析试样内部形态。

2 试验结果分析

2.1 原材料组成成分对混凝土性能的影响

2.1.1坍落度

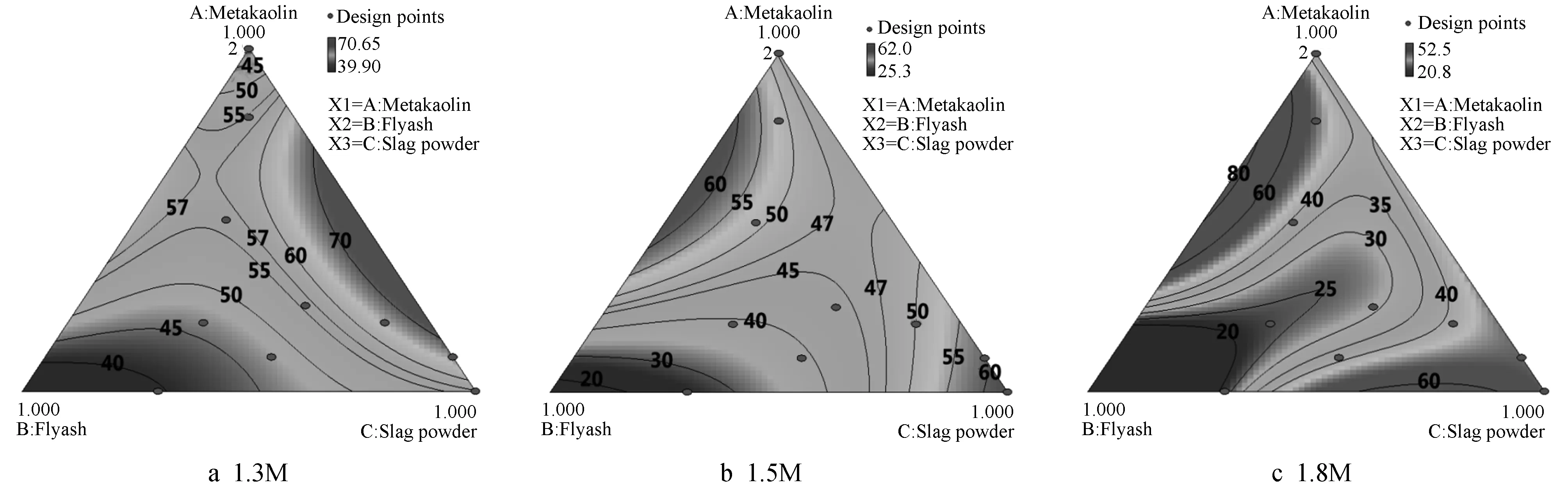

图4 不同碱激发剂模数下地聚物混凝土坍落度等值线(单位:mm)

综上所述,模数从1.3M增加至1.8M时,坍落度呈先下降后上升的趋势,由于偏高岭土的高比表面积和不规则性,在地聚物混凝土中加入偏高岭土可降低坍落度,而在地聚物中加入适量的粉煤灰和矿渣微粉均可改善混凝土流动性,但在粉煤灰含量>30%、 矿渣微粉>50%时,坍落度反而略有降低。

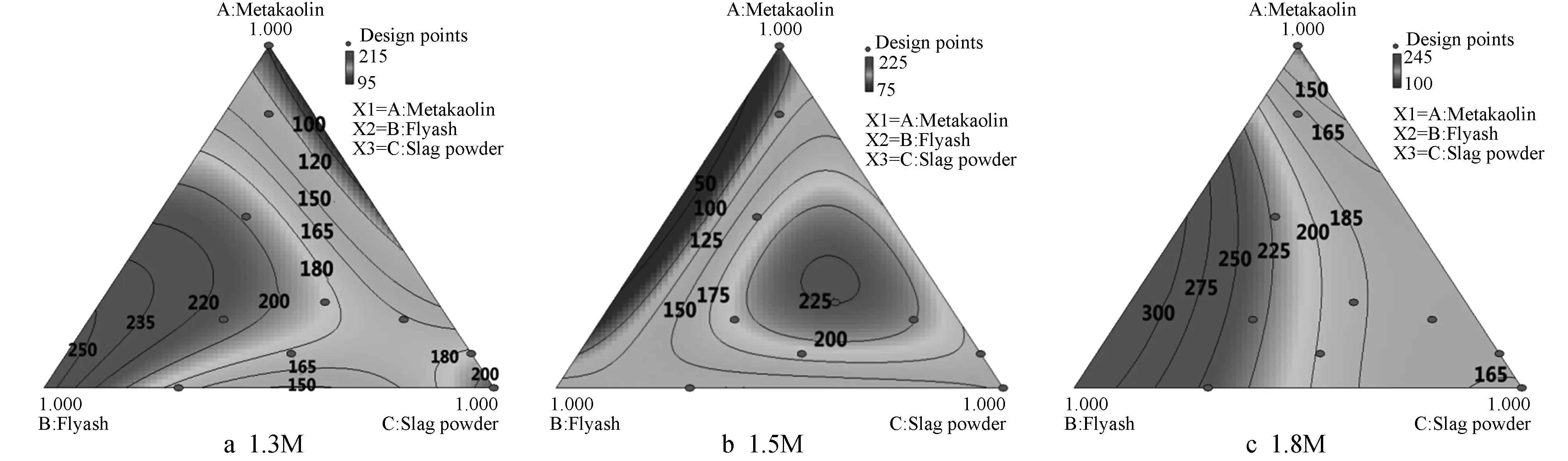

图5 不同碱激发剂模数下地聚物混凝土抗压强度等值线(单位:MPa)

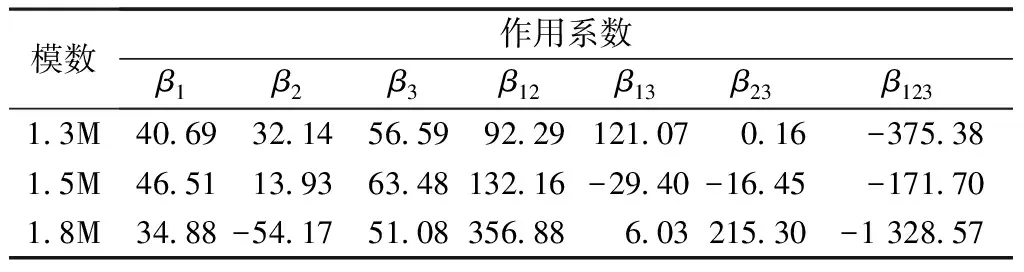

由表5分析可知,模数为1.3M,1.5M时,β123均为正值且数值较大,这表明偏高岭土、粉煤灰、矿渣微粉共同作用对混凝土坍落度有显著的正向协同作用,而模数为1.8M时,β123为负值,这表明在此模数下三者共同作用的协同性较差;3种模数下β23均为负值,表明矿渣微粉与粉煤灰相互作用时,反而对坍落度有反向作用;β12,β13均有负值产生,表明偏高岭土分别与粉煤灰、矿渣微粉结合后,在部分模数下,对坍落度有负向作用。

表5 影响地聚物混凝土坍落度的组成因素作用系数

2.1.2维勃稠度

GB 50164—2011《混凝土质量控制标准》中规定,混凝土拌合物维勃稠度等级分为4级,而在试验中所测得的地聚物混凝土维勃稠度均>31s,这表明此类配合比地聚物混凝土为一种超干硬性混凝土。主要原因在于:一方面,碱激发剂为一种碱性溶液,水化早期为3种原材料中玻璃体的溶解和分散提供了条件,并且3种原材料中的活性SiO2,Al2O3,OH-等反应较为迅速[15],使水化反应较快,从而产生的浆液较少。另一方面,矿渣微粉活性较高,早期凝结速度较快,矿渣微粉含量会在混合物中产生较多的非晶相,引起碱性活化反应,加快了早期水化反应速率,迅速消耗了混合水,从而使稠度值变大。

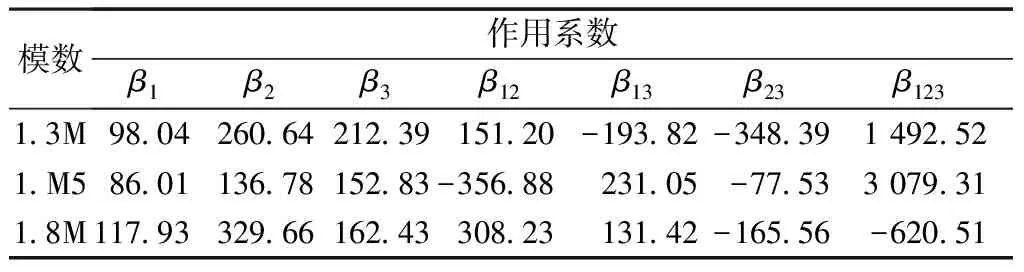

2.1.3抗压强度

不同碱激发剂模数下地聚物混凝土抗压强度等值线如图5所示。由图5可知,不同模数对抗压强度的影响较大,而不同原材料对抗压强度的影响也较大。随着模数从1.3M增加至1.8M,混凝土抗压强度持续下降,原因在于模数降低,NaOH含量增加,为体系提供了足够碱度,以生成和维持较高的pH值,有利于SiO2,Al2O3的溶解,与Ca,Na反应,然后开始沉淀,促进C—A—S—H,N—A—S—H凝胶的形成。矿渣微粉含量不变、偏高岭土和粉煤灰含量均<30%时,偏高岭土的减少、粉煤灰的增加可提高抗压强度,造成这一现象的主要原因在于粉煤灰比偏高岭土具有更多的Ca2+含量,同时粉煤灰对混凝土抗压强度的贡献主要是通过孔隙填充效应来实现[16-19]。在粉煤灰含量>30%时,各模数的混凝土抗压强度均较低,因为粉煤灰在环境温度下的反应性太低而无法被碱激发剂激活,因此,此种情况下,需60~85℃的固化温度来激活粉煤灰,但在室温固化条件下,矿渣微粉的混凝土加入会加速粉煤灰溶解并增强反应产物的形成。高含量偏高岭土相比高含量矿渣微粉的抗压强度有所降低,这是因为Si4+和Al3+参与了N—A—S—H凝胶的形成,导致其抗压强度低于C—S—H,C—A—S—H凝胶。模板为1.3M时中,随着矿渣微粉含量的增加直至70%,偏高岭土和粉煤灰含量控制在30%内时,抗压强度提高趋势较显著,矿渣基碱激发抗压强度的提高是由于矿渣微粉中存在较多的钙氧化物(CaO),在碱激发过程中,大量Ca2+被浸出,与Si4+,Al3+结合形成C—S—H,C—A—S—H凝胶[20,21-22],但随着矿渣微粉含量的再增加,强度反而降低。模板为1.5M,1.8M时,矿渣微粉含量越大,混凝土抗压强度越大。在3组模数下,当矿渣微粉/(矿渣微粉+偏高岭土)=0.9时,混凝土早期抗压强度高于未掺偏高岭土的混凝土,表明偏高岭土在混合不久后的碱性条件下,反应相对较快,促进了较高的早期强度发展,这与Bernal等[23]得出的结论一致。

综上所述,模数从1.3M提升至1.8M时,混凝土抗压强度持续降低。当偏高岭土与矿渣微粉相互作用时,加入矿渣微粉对混凝土抗压强度发展有积极作用。在粉煤灰含量<30%、与其他材料相互作用时,其有增强混凝土抗压强度的作用,但当含量>30%,效果却相反。模数为1.3M时,随着矿渣微粉含量的增加,抗压强度显著增强,直至含量为70%,混凝土强度达到最大值70.65MPa。模数为1.5M,1.8M时,随着矿渣微粉含量增加至100%,强度持续增大。

由表6可知,β1,β2,β3表现出最高的正值,这表明矿渣微粉含量是抗压强度发展的决定性因素。β12为正值且数值较大,表明偏高岭土与粉煤灰的正向协同作用较好,且随着碱激发剂模数的增大,效果愈发显著。模数为1.3M,1.8M时,β13,β23为正值,材料相互作用激发效果较好,而模数1.5M时,β13均为负值,这说明材料之间的协同作用较差。3种模数下的β123均为负值且数值较大,由此表明偏高岭土、粉煤灰、矿渣微粉的协同反应效果极差。因此模数对抗压强度的影响较大,主要还是取决于碱激发剂不同模数物质成分含量不同,与材料反应效果也不同。

表6 影响地聚物混凝土抗压强度的组成因素作用系数

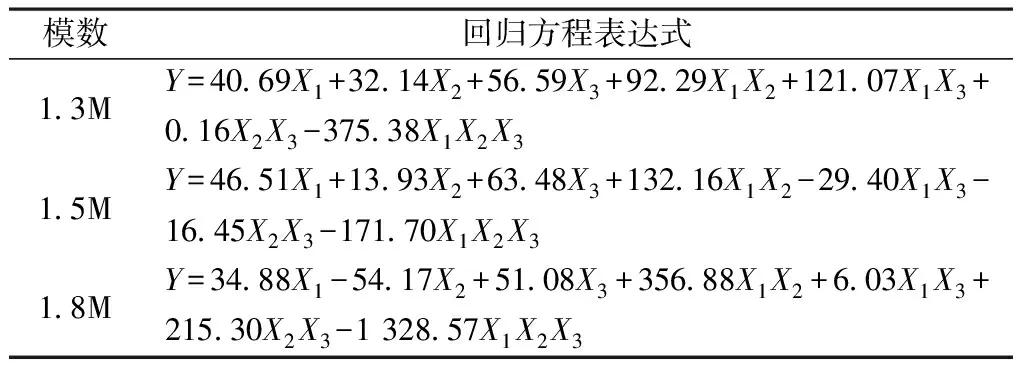

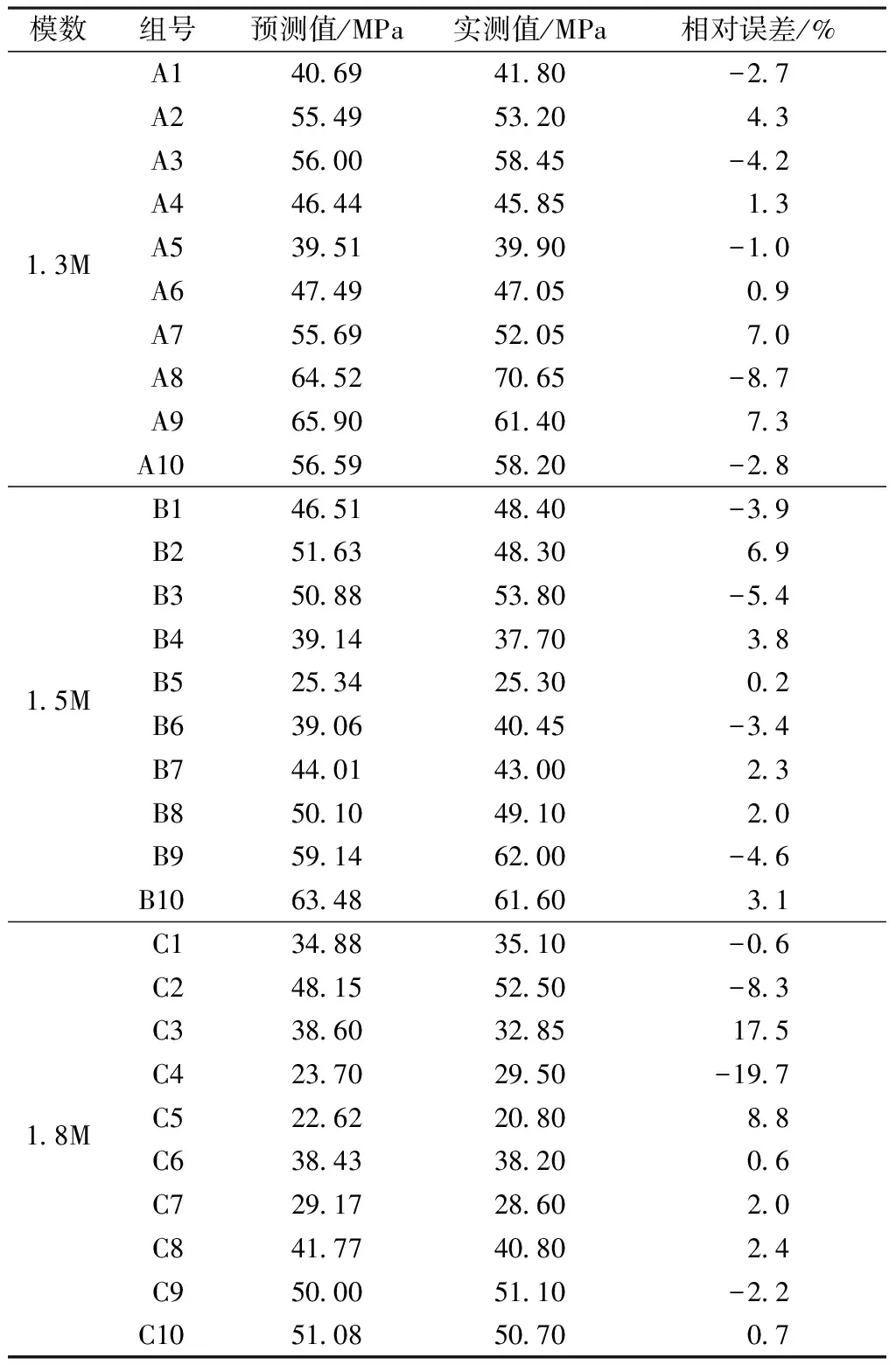

表7 地聚物混凝土抗压强度与原材料组成的回归方程

表8 验证点抗压强度实测值与预测值之间的相对误差

2.2 SEM测试分析

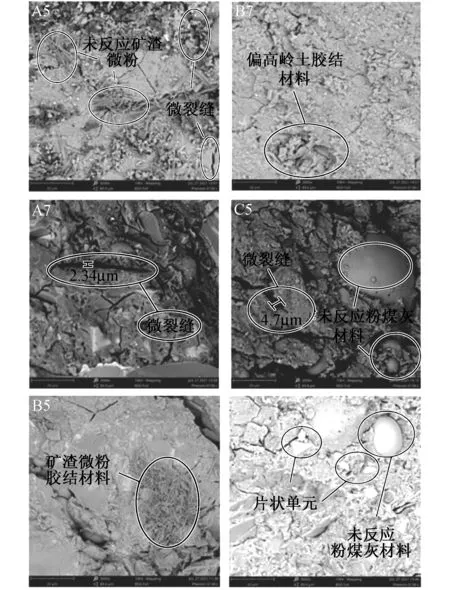

部分组分中3 000倍微观结构如图6所示。通过对比分析可知,养护7d的条件下,各组分均有未反应的物质,表明原材料在碱激发剂作用下养护7d并不能彻底激发活性。模数为1.3M相比模数为1.5M,1.8M条件下,碱性环境较强,溶液中较多的OH-与Al,Si,Ca反应生成的凝胶变得更致密,而模数为1.8M时,试样内部结构微裂缝较多,这是由于碱激发剂模数在1.8M时难溶于水,印证了抗压强度的分布规律,可见微观结构形态对材料宏观性能具有决定性因素。从A5,B5,C5至A7,B7,C7,随着矿渣微粉掺量增加,其Ca2+分散,会引起体积变化,C—A—S—H凝胶重新分布,从而产生微裂缝,但有利于抗压强度的提高。随着粉煤灰含量的增加,黏结相明显不如粉煤灰含量低的试样致密,且在高粉煤灰含量下,未反应的粉煤灰更多,这会导致体系强度大幅下降。这也与高含量粉煤灰形成的 C—A—S—H 凝胶比高含量矿渣微粉形成的C—A—S—H凝胶填充空间小一致[24]。在偏高岭土含量较少的条件下,在碱激发剂作用下,偏高岭土完全反应生成N—A—S—H凝胶,从强度规律来说,此类凝胶强度低于C—S—H凝胶或C—A—S—H凝胶。

图6 部分组分3 000倍微观结构

3 结语

研究在不同模数、不同原材料含量下碱激发偏高岭土-粉煤灰-矿渣微粉的性能,确定地聚物混凝土最佳模数及最优组合,结论如下。

1)由于单纯形重心设计法具有较高精度及可靠性,成为混凝土应用中较为实用的方法,其预测值与实际值之间的相对误差基本控制在5%以内。

2)碱激发剂模数为1.3M时,矿渣微粉含量<70%、粉煤灰含量<30%、偏高岭土含量<30%,地聚物混凝土抗压强度最高达70.65MPa。

3)在砂率为40%、原材料与碱激发剂质量比为1.2、骨胶比为3.5、碱激发剂浓度为45%条件下,地聚物混凝土稠度值均>31s。由于碱激发剂为碱性溶液,在水化早期为原材料溶解提供了条件,使水化反应速度相比普通硅酸盐水泥有着极大提高,导致此配合比下地聚物混凝土均为超干硬性。

4)碱激发剂的不同模数及原材料含量是坍落度的主要影响因素,模数为1.8M、矿渣微粉含量<50%、粉煤灰含量<30%可改善混凝土流动性,提高坍落度。

5)溶液碱性越强,释放的OH-越多,与原材料反应生成的凝胶越多,结构越致密。矿渣微粉和偏高岭土活性较高,在碱性溶液作用下反应迅速,而粉煤灰早期的活性较差,因此,随着矿渣微粉含量的增加、粉煤灰含量的减少,生成的C—A—S—H,N—A—S—H凝胶越多,强度越高。