储气库水平井井身结构优化技术及应用

2022-08-26张延兵李录科史配铭

*张延兵 李录科 史配铭

(中国石油集团川庆钻探工程有限公司长庆钻井总公司 陕西 710018)

国内储气库注采井普遍采用“大尺寸井眼+储层专打”的井身结构理念,长庆油田陕224井区储气库也按照此理念采用四开大尺寸井眼注采水平井完井3口,平均钻井周期239.5d,井下故障复杂处理时效平均12.83d/口,钻井周期长,复杂故障时效高,主要问题该区块地层复杂,钻遇地层存在承压能力低的易漏地层,砂泥互层及大段连续碳质泥岩和煤层发育,井壁极易失稳垮塌的地层,各开次井眼尺寸大,机械钻速低,携砂困难,大斜度井段地层钻进过程中起下钻遇阻严重、划眼困难、卡钻、井漏等井下故障和复杂频繁发生。为此,对储气库水平井井身结构进行了优化,缩小各开次井眼尺寸,提高井壁稳定性及各开次机械钻速;优化技术套管下深,有效封隔低承压易漏地层,实现塌漏分治,确定合理的井身结构,有效避免井下故障复杂的发生,缩短钻井周期,降低钻井成本,实现高效益开发。

1.地质特点及原四开井身结构存在问题

(1)地质情况

自上而下钻遇第四系,白垩系洛河组,侏罗系安定组、直罗组、延安组、富县组,三叠系延长组、纸坊组、和尚沟组、刘家沟组,二叠系石千峰组、石盒子组、山西组、太原组,石炭系本溪组,奥陶系马家沟组。其中刘家沟组灰绿砂岩夹浅棕泥岩,该组地层承压能力低,易发生漏失;石千峰组、石盒子组(简称“双石层”)棕红色泥岩夹肉红色砂岩互层,可钻性级值5.3~5.6[1],山西组、太原组、石炭系本溪组煤层及碳质泥岩发育,煤层单层厚1~2m,易坍塌;奥陶系马家沟组以褐灰色白云岩、泥质白云岩夹膏云岩为主,可钻性级值6.1,顶部存在裂缝、孔洞发育,易漏失。

(2)原四开井身结构存在问题

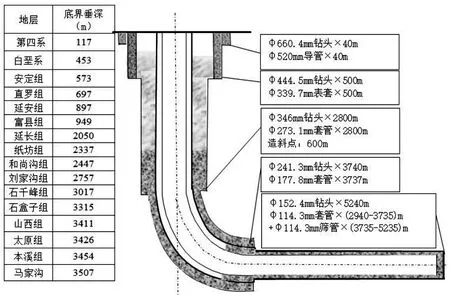

陕224区块储气库水平井目的层为马家沟组,属于碳酸盐岩气藏,储气库水平井勘探开发初期完井3口,均采用“导管+大井眼”四开井身结构(见图1),该井身结构能有效分隔易复杂地层和不同压力系数地层,但施工过程仍然存在漏、塌、卡等复杂故障问题,导致钻井周期长、施工效率低,无法满足钻井提速提效和高效经济勘探开发要求,通过实际情况分析该井身结构存在以下问题[2-3]:

图1 原四开井身结构图

①井眼尺寸大,环空返速低,井眼净化难度大,机械钻速低。一开、二开、三开井眼尺寸分别为Φ660.6mm、Φ444.5mm、Φ311.2mm,井眼尺寸大,在相同60L/s排量下各开次环空返速不足1m/s,较低;全井平均机械钻速1.92m/h,机械钻速低。

②二开Φ339.7mm技术套管下深浅,设计要求进入石千峰组10~30m,不能够有效封隔易漏刘家沟组地层,三开为稳定井壁提高钻井液密度至1.35g/cm3,套管脚易发生漏失。

③斜井段Φ311.2mm井眼,井眼尺寸大,地层结构应力降低,井壁垮塌严重。斜井段大井眼大井斜钻遇山西组、太原组、本溪组多套连续性煤层、碳质泥岩等稳定性极差地层,井壁失稳垮塌严重(见图2),复杂处理时间长达到278h/口,严重制约钻井提速。

图2 斜井段煤、碳质泥岩掉块

2.井身结构优化技术

(1)井眼尺寸优化

①井眼尺寸优化,提高机械钻速。由钻速方程[4-5]可知:同一地层、相同钻压、水功率及钻头切削单元设计相同的情况下,钻头直径与机械钻速成反比关系,因此缩小钻头尺寸,可以提高钻头单位面积机械破岩能力,进而提高机械钻速。

②井眼尺寸优化,增强井壁稳定性。利用Hoek-Brown岩石尺寸效应经验模型[6-7]推导出坍塌压力、破裂压力与井眼直径的定量关系,随着井眼尺寸缩小,坍塌压力逐步减小,破裂压力逐步增大,井壁稳斜性增强,钻井液安全密度窗口范围逐步增大,稳定井壁的钻井液密度逐步降低。为此,基于钻速方程及岩石尺寸效应经验公式分析井眼尺寸与机械钻速、井眼井壁稳定性之间关系,将原井眼尺寸优化缩小,提高机械钻速,增强井壁稳定性,降低井下故障复杂,实现安全高效钻井。

(2)必封点确定

根据钻遇地质特性及工程难点,结合三压力剖面曲线(图3)提示分析,确定必封点[8-9]:①第四系为欠压实流沙层,胶结程度低,岩性松散,易垮塌,因此,采用导管封固欠压实流沙层;②白垩系洛河组存在浅水层,易出水,砂泥互层及斜层理发育,易垮塌,因此采用表层套管封隔浅水层及易塌层;③三叠系刘家沟组地层承压能力低,实钻钻井液密度1.25g/cm3,发生失返性漏失,由三压力剖面图可知:进入刘家沟组(垂深2250m)破裂压力梯度由2.0MPa/100m逐步降至1.55MPa/100m左右,进入石千峰组破裂压力梯度逐步升至2.0MPa/100m,因此,二开技术套管必须下至石千峰组,封隔易漏刘家沟组地层。④二叠系石千峰组、石盒子组、山西组泥岩发育,石炭系本溪组存在连续煤层及大段碳质泥岩,均易发生垮塌,由三压力剖面图可知地层坍塌压力由0.5~0.75MPa/100m逐步升高至0.75~1.0MPa/100m左右,低密度钻井液不能够有效稳定井壁,极易发生井壁失稳垮塌。为此,采用技术套管封隔易垮塌复杂井段,为四开储层专打提供有利条件。

图3 三压力剖面曲线图

(3)二开技术套管下深优化

二开技术套管旨在封隔低承压刘家沟组地层,为三开提高钻井液密度安全施工易垮塌双石层、山西组煤层碳泥层做好准备,但根据前期实际施工情况分析发现,二开技术套管下深进入石千峰组10~30m,不能够有效封隔刘家沟组地层,钻井液密度提高至1.35g/cm3,套管脚存在漏失现象,漏速4~6m3/h,随着钻井液密度逐步提高,漏失量逐步增大。为此,将石千峰组上部棕红色含钙质结核泥岩及肉红色砂岩作为标记层,通过现场地质录井岩屑分析及邻井垂深比对分析确定技术套管下深,进入石千峰组50~100m,有效封隔易漏刘家沟组地层。

(4)井身结构优化确定

为避免钻井过程中漏、塌、卡、断钻具等复杂故障情况发生,提高钻井速度,同时满足储气库大流量强注强采需要,在精细分析地质特性及工程技术难点的基础上,依据地层三压力剖面及井眼尺寸优化,将原“导管+四开”大尺寸井眼井身结构,通过“瘦身”优化为“导管+四开”小井眼井身结构[10],具体井身结构优化图(见图4)。

图4 优化后井身结构图

3.现场应用效果

通过井身结构优化,机械钻速提高显著,钻井周期大幅度降低,提速效果明显,具体见表1,现场应用完井2口,平均钻井周期120.25d,平均机械钻速5.28m/h,平均钻机月速度1310m/台月,较采用原井身结构完成井平均钻井周期缩短49.79%,平均机械钻速提高174.72%,平均钻机月速度提高228.23%,现以JP22井区施工完成井为例介绍现场应用情况。

表1 井身结构优化前后完成井平均技术指标对比

JP22井区为陕224储气库项目施工井区,施工初期采用“大井眼”四开井身结构完井3口,因井眼尺寸大,机械钻速低,井下故障复杂频繁,导致钻井周期长,通过井身结构优化在JP22-4-4、S17-Z1-H2井实践应用。JP22-4-4井采用Φ660.6mm钻头钻至井深42m,下Φ520mm导管至井深42m,封固第四系;一开采用Φ444.5mm钻头钻至井深509m,进入安定组紫红色泥岩56m,下Φ339.7mm套管至508.67m封固洛河组浅水层;二开采用Φ346.1mm钻头钻穿刘家沟组,进入石千峰组地层75m,下Φ273.1mm套管至2805.55m封固承压能力低的刘家沟组地层;三开采用Φ241.3mm钻头钻穿易垮塌双石层、山西组煤层及碳泥地层,进入马家沟组入窗,下Φ177.8mm套管封固斜井段易复杂井段;四开采用Φ152.4mm钻头钻至设计井深5086m,下Φ114.3mm“尾管+筛管”至5080.57m固井完井。

采用优化后井身结构应用完井2口,平均单井钻完井周期137.0d,实钻过程无井下故障复杂发生。由表2所示,与采用原井身结构完井3口井相比,平均单井钻完井周期缩短48.11%,平均单井复杂时效减少4.85%;各开次机械钻速大幅度提高,钻井周期缩短明显,由表3所示:应用优化井身结构完成井各开次平均机械钻速分别23.14m/s、8.86m/s、3.18m/s、5.23m/s,较原井身结构平均机械钻速分别提高356.98%、146.78%、113.74%、42.09%,各开次钻井周期分别3.02d、15.06d、35.67d、19.23d,较原井身结构各开次钻井周期分别缩短69.7%、73.93%、38.44%、56.56%,提速效果显著。

表2 井身结构优化前后各开次钻井周期及机械钻速对比

表3 井身结构优化前后完成井各开次平均钻井周期及平均机械钻速对比

4.结论

(1)通过井眼尺寸、技术套管下深两方面进行储气库水平井井身结构优化,不仅提高了钻井速度,降低了钻井开发成本,同时有效解决了井下复杂故障问题,实现了储气库水平井高效钻井施工。

(2)采用缩小井眼尺寸方式优化井身结构,在提高机械钻速的同时,能够有效降低井壁坍塌压力,提高破裂压力,降低钻井液密度,解决了原井身结构井壁失稳垮塌问题,实现提高钻井速度、降低井下复杂目的。

(3)技术套管下深确定必须将设计垂深、实钻地层录井标记层以及钻遇地层复杂特性有利结合综合确定,确保下深能够准确有效封隔复杂地层。

(4)井身结构优化时需要充分分析钻遇地层特征及工程技术难点,以经济高效钻井为目的,预防井下复杂故障为前提,合理确定井眼尺寸、必封点,满足现场复杂多变的地质要求。