古城煤矿膏体充填材料影响因素分析及配比优化

2022-08-26王保勤

*王保勤

(潞安化工集团左权五里堠煤业公司 山西 032600)

近些年,我国煤炭行业虽然有了显著的发展,但是清洁发展仍是煤炭行业亟待解决的问题。《煤炭工业发展“十三五”规划》中要求改变传统的开采模式,发展绿色开采技术,最大程度的减轻煤炭开采过程中带来的生态问题,以达到和谐开采的目的[1]。充填开采技术在煤矿中的应用是清洁发展模式的重要途径之一,是解决“三下”压煤回采和合理利用废弃物的主要发展方向。充填开采技术是将煤矸石等固体废物作为充填材料充入采空区,可以减少煤矸石等废弃物堆积引起的土壤、大气和水环境污染等问题[2-3],并且能有效地控制地表沉降引起建筑物的安全问题。研究矸石充填对古城煤矿安全、绿色、高效开采具有重要意义。

古城煤矿采用充填采矿技术对“三下”压煤进行开采,虽然充填开采费用相对较高,但“三下开采”理论已经有了很大的发展。本文以矸石膏体充填材料正交试验数据为基础,通过极差和方差分析,并根据充填体强度和成本要求,获得了适合古城煤矿的矸石膏体充填最优配比。

1.充填体强度理论设计

不同采空区充填所需的胶结充填体强度不同,通常根据充填体在采空区的力学作用机理来设计充填体强度,采用经验公式法、托马斯模型、卢平修正模型等方法来确定充填体强度。这些方法在金属矿山充填体强度设计中得到了不同程度的应用,但对于煤矿矸石膏体充填而言,经验公式得出的强度总体偏高,造成不必要的成本浪费;利用托马斯模型和卢平修正模型得出的充填体强度又偏小,安全性得不到保障。由于上述强度计算方法不能完全反映出充填体特性,因此需要进一步研究,完善充填体强度理论。

(1)充填体早期的强度

充填体早期的强度从两个方面对比分析:一是回填土在承载前的自稳;二是顶板的及时支护支撑作用。中国矿业大学瞿群迪总结分析了充填体自稳性的研究方法,基于托马斯模型,提出了适合煤矿充填开采的充填体自稳强度体自稳定强度σ计算公式:

式中:σ为充填体强度,MPa;γ为充填体容重,MN/m3;h为充填体高度,m。

但是充分的矿山实践中表明,上述公式适用于顶板直接厚度小于2m的情况,当顶板直接厚度大于2m时,计算结果有一定的局限性。赵才智认为实验室回填试块的强度与现场临界立方体试块的强度不同。如果实际采空区充填时,直接顶板在覆岩作用下会产生一定的变形。同时,回填体需要对直接顶板有一定的支护作用,防止其破坏坍塌。因此,在上述公式的基础上,提出了一个修正公式:

式中:a为实验室试块与现场试件强度的比值,取1.2;b为安全系数,取1.5;γ为充填体容重,取0.025mN/m3;h为充填体高度,取6m。

计算得出古城煤矿充填体早期强度不得低于0.305MPa。

(2)后期强度

后期强度一般指的是充填体28天后的强度,能支撑直接顶或老顶作用在原先支架上的载荷[13],充填后采空区上方主要变形表现为产生裂隙带和弯曲下沉带,充填体的后期强度应大于上覆岩层的重量,后期强度对控制顶板下沉具有重要影响。

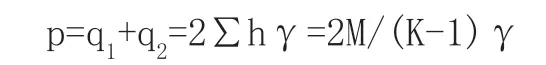

直接顶载荷q1为:

式中,h为直接顶厚度,取10m;γ为直接顶容重,取25kN/m3;

直接顶载荷或老顶通过直接顶作用于支架的载荷p为:

式中,q2为老顶载荷;M为采高,取6m;K为碎胀系数,取1.25;γ为直接顶容重,取25kN/m3。

充填体要能支撑直接顶及老顶周期来压所形成的载荷,还应考虑一定的安全系数,即充填体的后期强度:

式中:k为安全系数,取1.1。

计算得出σh为2.112MPa,即古城煤矿充填体后期强度不得低于2.112MPa。

2.试验材料及方法

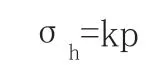

(1)充填骨料。煤矸石样品由山西潞安集团从古城煤矿矸石山采集,未脱水干燥处理,为了真实反映矸石的级配特征,对实验用的矸石进行人工破碎和二次破碎后,直接进行筛分。用筛分法进行煤矸石粒径组成测试,结果见表1。

表1 二次破碎后古城煤矿煤矸石粒度分级表

由表1结果可知,二次破碎后的矸石其粒径<5mm,占比只有25.4%,其级配缺陷明显,粒径级配变化较大,若直接用于充填,则对膏体的流动性、强度及孔隙率影响较大,因此需要对煤矸石进行筛分加工以得到满足要求的矸石级配。综合混凝土粗骨料的级配经验以及大量的矿山膏体充填实践,其中粒径<5mm煤矸石所占40%左右时,堆积密度最大,级配理想,流动能力最优,即砂率为40%。因此,破碎后的最大矸石粒径应控制为25mm以下,并通过筛分将矸石砂率控制到40%左右。

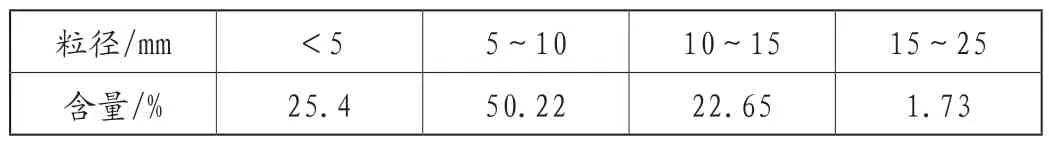

(2)试验方案。充填体强度受矸石级配、细料量(粉煤灰含量)、胶结料、质量浓度等多种因素的影响,结合矿山工程实际,对料浆质量浓度、灰矸比和掺入粉煤灰的量三个主要因素进行研究,将凝结时间、早起强度和后期强度作为考察指标,试验方案设计养护龄期分别为:8h、3d、7d、28d。根据以往的配比经验,煤矸石与胶结材料质量之比的范围取4~10,水泥与粉煤灰之比范围取1:1~1:4,质量浓度的范围取78%~84%,每个因素取4个水平值。采用正交实验法进行设计,相应的因素及水平取值见表2,具体配比试验方案见表2。

表2 膏体配比设计方案

按照试验方案将各物料依次放入搅拌机内制备料浆,料浆制备好后,装入70.7mm×70.7mm×70.7mm的标准三联试模,料浆装入试模之前,在内部抹涂满润滑油,便于后期脱模。在装满料浆的试模上做标记或加字条表明试件编号,放入标准恒温恒湿YH-40B型养护箱,养护温度为20℃,湿度为90%。待试件养护到相应龄期后,对充填试块进行单轴抗压试验以获得其抗压强度。

3.试验结果及分析

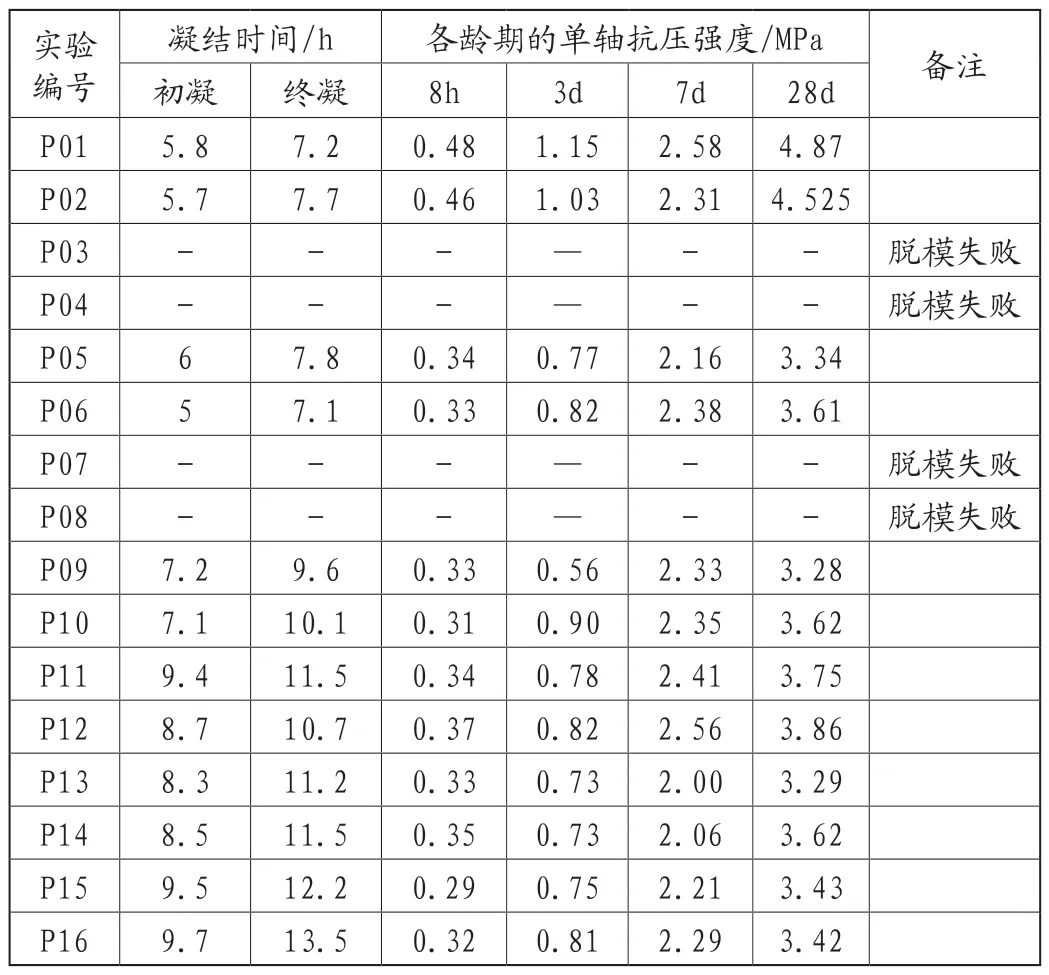

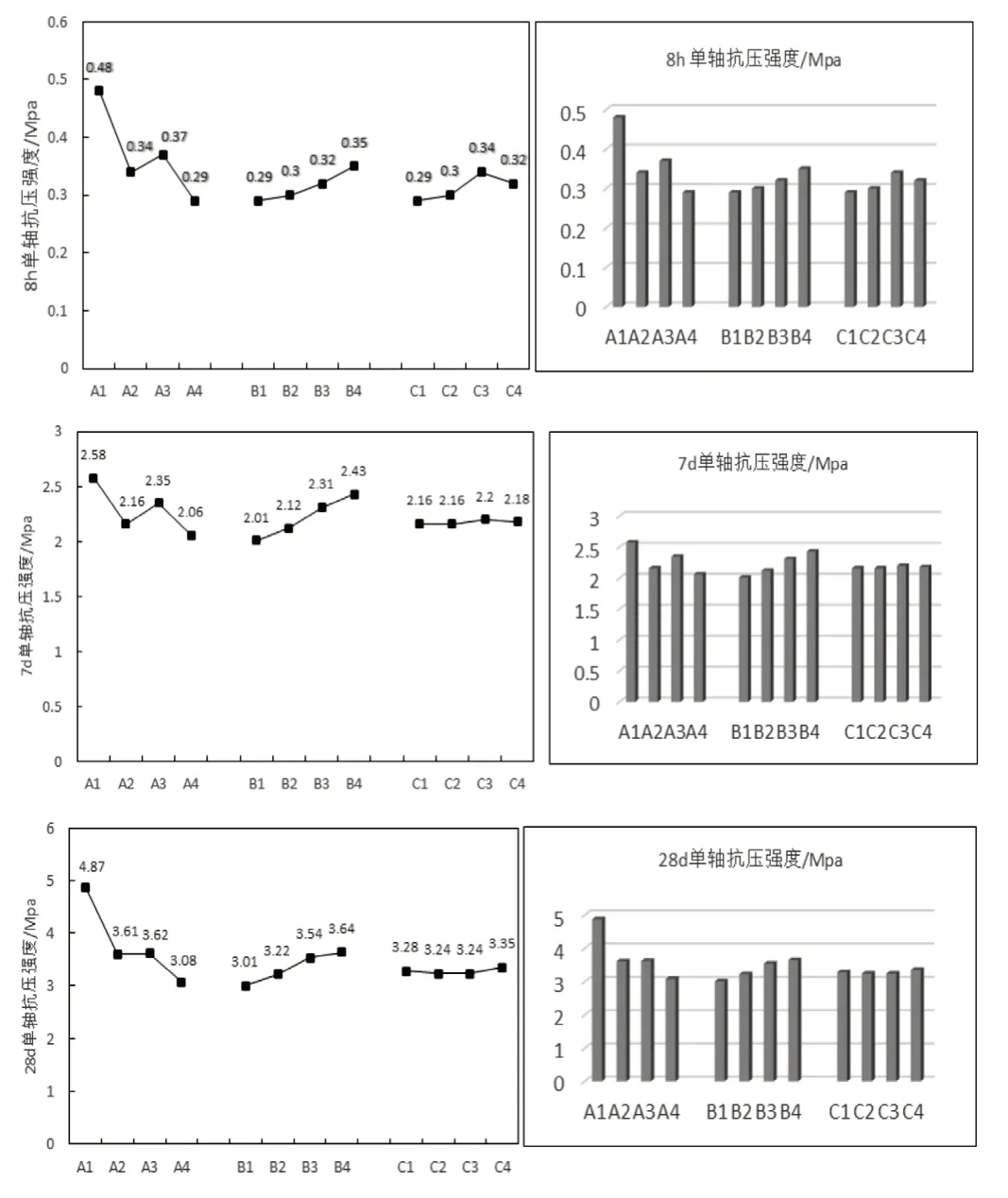

(1)试验结果。基于正交试验方案对达到养护期龄为8h、3d、7d、28d的试件进行单轴抗压强度检测,每个期龄共3个试件,取其平均值作为最终强度数据,试验结果见表3。

表3 不同龄期试件强度实验结果

绘制因素与指标趋势图,以各因素为横坐标,以指标平均值作为纵坐标,结果如图1所示。由单轴抗压强度与各因素水平趋势图可以看出,因素A曲线在各个龄期的变化均较大,即水泥含量对充填体早期强度和后期强度的影响较大;因素B曲线在8h和3d的变化趋势不大,而在7d和28d的变化趋势较大,即粉煤灰的掺量对早期强度影响较小,而对后期强度的较大;因素C曲线在各个龄期变化趋势都不大,后期的变化更是趋于平稳,因此质量浓度对充填体强度总体影响较小。

图1 单轴抗压强度因素水平趋势

古城煤矿充填要求充填体早期强度不得低于0.305MPa,后期强度不得低于2.112MPa。抗压强度实验表明:P01、P02早期强度达不到标准;P03、P04、P07、P08由于粉煤灰掺量和质量浓度均较大,减弱了水泥的早期水化反应,导致脱模时试件呈干硬松散状态,因此认为早期强度不达标;其余组的实验充填体强度均达标。从经济成本的角度,在达到充填体强度要求的前提下,充填所需水泥量越少越好,其次粉煤灰掺量越低越好,最后考虑质量浓度。经过筛选,P09、P14充填成本比较低,因P14充填体凝结时间较长,影响工作效率,所以最终选择P09作为古城煤矿最终充填工艺参数,即灰矸比为1:8,水泥:粉煤灰为1:1,质量浓度为82%。

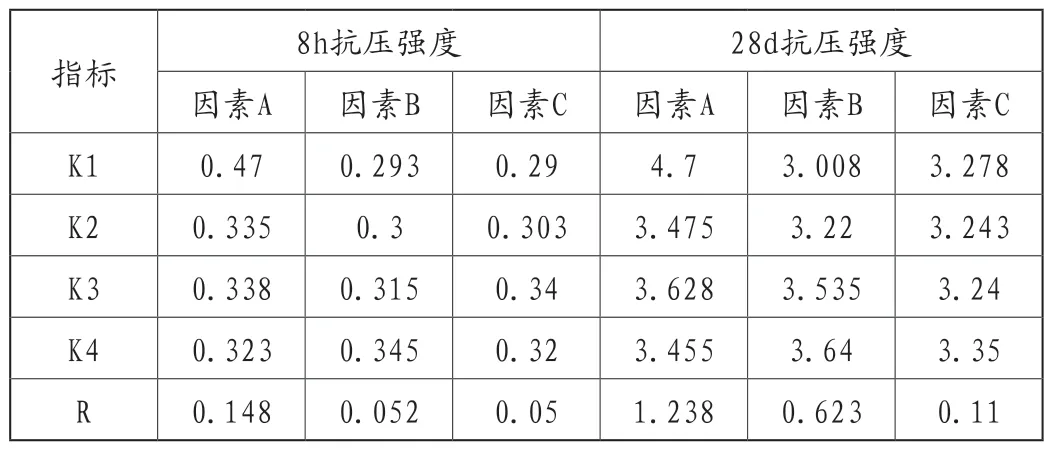

(2)极差、方差分析。极差R为各因素水平效应值中最大与最小值之差,它是衡量实验数据波动大小的重要指标,极差大的因素,其变化程度对实验结果影响就大,反之则小;各因素水平效应值Ki为各因素在i水平状态下实验指标之和,结果见表4。

表4 不同龄期试件强度极差分析结果

从表4的数据结果中可以得到以下结论:在早期强度指标中,水泥添加量的影响最为显著,而粉煤灰掺量和质量浓度影响较小。随着物料中水泥添加量的增加,膏体早期强度显著增加,因为胶结料对强度的影响在早期相对显著,同时随着胶结料的增加呈增长趋势;在后期强度指标中,水泥添加量的影响依旧最为显著,而且粉煤灰的影响也很明显,粉煤灰掺量越多,后期强度越大;质量浓度对早期和后期强度均有影响,并且强度随着质量浓度的增加而增加,但总体影响相对较小。

4.结论

(1)通过经验公式和修正模型,计算得出古城煤矿充填体所需的早期强度为0.305MPa,后期强度为2.112MPa。(2)采用正交试验方法,通过分析对比,在满足古城煤矿充填体强度要求的情况下,尽量减少充填成本,最终确定水泥、煤矸石和粉煤灰的配比为1:8:1,膏体质量浓度为82%。(3)通过对试件单轴抗压强度实验的结果进行极差分析和方差分析,可以得出:水泥添加量对早期强度和后期强度影响均为显著;粉煤灰掺量主要影响后期强度,而对早期强度影响不明显;膏体质量浓度对充填体强度有一定的影响,但比前两者影响都小。