余吾煤业采动影响下准备巷道围岩控制技术研究

2022-08-26武海涛

*武海涛

(山西潞安化工集团余吾煤业有限责任公司 山西 046100)

在煤矿的生产过程中,采区准备大巷的稳定对煤矿安全有着至关重要的作用,由于大巷的支护方式不够合理或者受到采动影响,所导致的冒顶或大巷周围岩体失稳等事故时有发生[1],例如:受相邻工作面和本工作面强烈采动影响留用巷道会呈现出围岩应力集中、变形加大的特点,巷道支护较为困难。国内外许多专家学者都对此进行过研究,康红普[2]针对留巷围岩变形与破坏,提出在留巷内采用高预应力强力锚杆与锚索支护、全锚索支护的支护方案;何满潮[3]提出对软岩巷道支护采用锚索关键部位二次耦合支护技术;本文以余吾煤业为工程背景,采用数值模拟、现场实测、工业性试验相结合的方法,研究了受采动影响采区准备巷道围岩破坏特征及控制技术,可为潞安矿区类似条件巷道支护提供参考。

1.工程概况

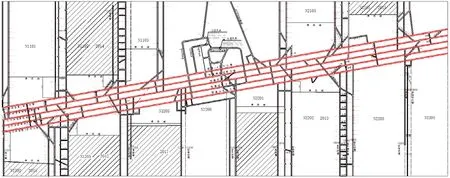

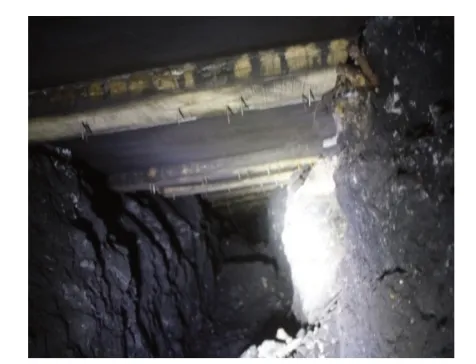

余吾煤业公司矿井主采煤层3#煤,地质储量12.99亿吨,可采储量6.58亿吨,煤层厚度为5.00~7.25m,平均厚度5.99m。其中北翼采区布置5条准备巷道,主要为进风大巷、1#回风大巷、2#回风大巷、辅运大巷、胶带大巷,如图1所示。随着采区进入开采后期,受到工作面开采扰动的影响,5条大巷变形破坏严重,尤其回风大巷顶底板移近量大、两帮缩进极为剧烈,巷道断面缩小,如图2所示,严重影响煤矿的安全生产。

图1 北翼采区准备巷道位置示意图

图2 准备巷道变形情况(回风大巷)

对胶带大巷顶板岩层进行现场钻孔窥视实测后,如图3所示,窥视结果表明大巷周围煤岩体的稳定性相对较差,而且由于5条准备大巷均布置在煤层中,受放顶煤工作面开采扰动影响较大;在初期变形和破坏之后,采用“挑顶”的处理方法扩充断面,进一步破坏了顶板中煤层和岩层的稳定性,且“挑顶”后,巷道变成“瘦高型”的矩形断面,造成两帮铅直应力的峰值进一步外移,两帮塑性区的分布进一步加大,最终导致巷道变形和破坏进一步加剧。

图3 准备巷道顶板钻孔窥视图(胶带大巷)

2.数值模拟分析

(1)模型的建立及初始平衡

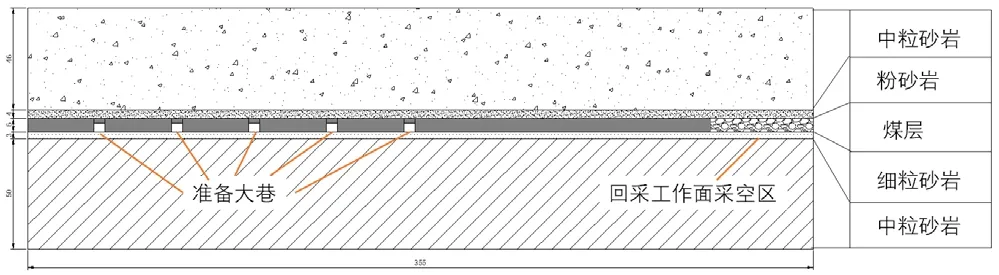

为了研究工作面开采对巷道周边采动应力分布及巷道支护的影响,采用FLAC3D构建多条准备巷道数值模型,为了简化计算,模型中将3#煤层设定为水平煤层,模型基本框架如图4所示。在该模型中,开拓大巷长×宽×高=5m×5m×4m,大巷之间留设的保护煤柱宽度为100m。

图4 FLAC3D数值模型基本框架

本模型中采用摩尔-库伦本构模型,模型顶部施加一铅直向下大小为10MPa的压应力,模拟上覆岩层的压应力,余吾煤业目前采用锚杆支护和锚索支护对巷道周围岩体进行加固,因此,在FLAC3D模拟计算中采用Cable结构单元模拟锚杆和锚索并对巷道进行加固。

(2)采动影响下巷道周边应力分布规律

工作面开采后,提取采场内铅直位移分布,如图5所示。可以看出,工作面上方的顶板均已垮落,垮落高度约为6.3m,基本等于煤层的厚度。对5条开拓大巷周围煤层中的铅直应力进行对比,如图6所示,可以看出各巷道间的煤柱中都存在应力升高区和应力降低区。这是由于准备巷道煤柱作为保证巷道稳定的重要屏障,服务时间一般较长且煤柱宽度较大,煤柱集中了很大的支承压力,由于受工作面动压的影响,煤柱内的弹性核处于高度受压状态,又由于煤柱铅直应力传递具有扩散和衰减作用,煤柱内的垂直应力从弹性核向两侧逐渐衰减,因此各巷道间的煤柱中铅直应力存在升高区和降低区。在开拓大巷周围煤柱中,铅直应力的峰值约为17.7MPa,应力集中系数约为1.61,开拓大巷周围煤柱中塑性区的分布范围及破坏深度基本相同。

图5 工作面回采后铅直位移分布

图6 巷道周围煤岩铅直应力分布曲线

(3)原支护方案加固效果模拟分析

对工作面进行开采,待模型计算稳定之后,提取采场内的塑性区分布情况,如图7所示。将该图与巷道没有任何支护方式时作对比,可以看出塑性区的体积并未明显减小,说明采用锚杆支护或者锚索支护这种围岩加固方式,并不能很好地改善余吾煤业采区开拓巷道周围岩体的稳定性。因此,提出注浆改性、补强支护和切缝卸压三项加固措施。

图7 原支护方案塑性区分布

3.采动影响下准备巷道围岩加固措施

(1)注浆改性措施

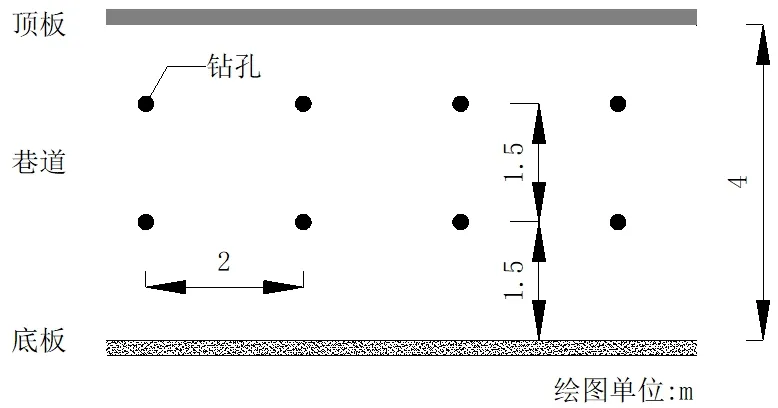

注浆改性,即煤岩体性质强化改造。基于在本区域钻孔窥视的结果,可以推断看出巷道周围煤岩体较为破碎,尤其是巷道周围2.5m的范围内,岩体内环向裂隙较为发育,煤岩体的稳定性相对较差,这也导致巷道在放顶煤工作面回采扰动的作用下,变形破坏较为严重,且部分区域支护失效,原支护锚索存在崩断情况。为了保证开拓大巷能够正常安全地使用,首先从围岩自身性质的角度进行考虑[5],即尝试采用注浆的方式提高围岩自身的稳定性。对于破碎顶板岩层和煤层控制,注浆加固是一种有效的途径。本次注浆采用高阻燃煤矿加固煤岩体用聚氨酯材料,最大抗压强度≥40MPa,最大粘结强度≥3.0MPa。在大巷的顶板中同样布置注浆钻孔,其间排距为1.5m×2m。每一排布置3个注浆钻孔,中间的注浆钻孔布置在顶板的正中间,左右两侧1.5m位置处各布置一个注浆钻孔,两侧钻孔距离左右两帮的距离均为1m。注浆钻孔的排距为2m。在大巷左右两帮中,设置钻孔的间排距为1.5m×2m,同时设置左右两帮中各布置两排钻孔。巷道两帮钻孔的布置方式,如图8所示。

图8 巷道侧帮上钻孔的布置方式(侧视图)

在现场实施中,采用隔排注浆的方式,按照设计排距先隔排注浆,待施工完100m的封闭区域后,再对隔过的设计钻孔位置进行打眼注浆,确保注浆质量符合要求。

(2)补强支护措施

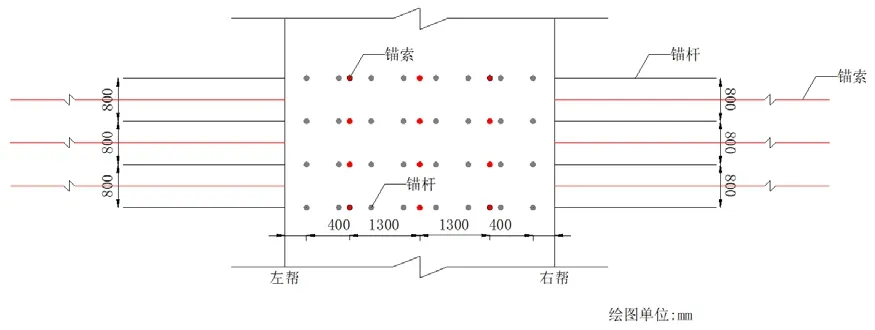

由于本区域内的准备巷道成巷年限已在8-10年以上,部分支护已存在一定程度的失效,因此对巷道围岩进行补充加固,顶板锚索采用材料为Φ22mm的高强度低松弛预应力钢绞线,长度8.3m,使用3支K2350低粘度快速树脂锚固药卷锚固,锚固长度为2.7m。锚索托盘采用300mm×300mm×16mm的高强度蝶形托盘,配套高强度可调心球垫、锁具锚索间距1.66m,排距0.9m。锚索预紧力为250kN,初次涨拉实现超涨拉,涨拉至300kN;锚固力要求达到600kN。帮锚索采用材料为Φ22mm的高强度低松弛预应力钢绞线,长度6.3m,使用2支Z2350低粘度中速树脂锚固药卷锚固,锚固长度为1.8m。锚索配件与顶锚索一致,沿巷道前进方向按3-3-3布置,锚索间距0.8m,排距0.9m。锚索预紧力为250kN,初次涨拉实现超涨拉,涨拉至300kN;锚固力要求达到400kN,支护参数,如图9所示。

图9 顶板支护方案设计(俯视图)

(3)切缝卸压措施

对于高应力、强采动巷道,卸压法是控制巷道围岩变形的另一条有效途径。在巷道围岩内进行切缝、爆破,在被保护巷道周围掘卸压巷,可将高应力转移到围岩深部,使围岩浅部处于应力降低区。结合地质条件和工作面回采情况,对北翼2#贯至7#贯共1400m底鼓和收敛严重的范围施工了350m底板卸压槽和4604个巷帮卸压孔,卸压孔参数为:孔径120mm,孔深18m,倾角0°,垂直于巷帮打设;卸压槽参数为:底板掏槽长5m,宽0.5m,深0.6m。现场施工,如图10、图11所示。

图10 巷帮卸压孔

图11 底板卸压槽

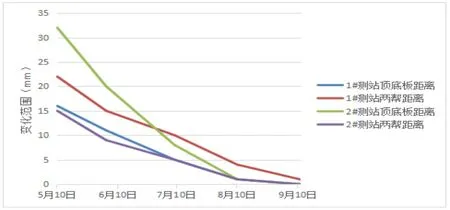

(4)加固效果现场实测

经过以上施工方案治理后,在变形最严重的北翼胶带大巷1300~1500m段,选取2个表面位移观测站的两帮移进量和顶底板移近量检测数据进行分析,如图12所示。根据图12可以看出,经过注浆改性,补强支护,切缝卸压三项措施后,北翼胶带大巷1360m、1450m处巷道围岩两帮移进量和顶底板移近量逐渐减小,施工完2个月后基本稳定无变化,达到了巷道围岩控制的目的。

此外,加固后准备巷道周边围岩中应力集中现象大大缓解。未采取加固措施之前,巷道两侧的工作面采空区回采支架回撤半年内一般会达到应力峰值区,局部变形严重,锚索崩断情况偶有发生,施工半年后,伴随着本文所采取的卸压措施和部分工作面采用末采阶段的水力切顶,工作面回采造成的巷道应力集中逐渐得到释放,但还受自然条件下原岩应力的影响,在支护较弱的地方也会发生缓慢变形,需加强支护。试验巷道的矿压观测结果(图12)也表明,巷道顶板下沉和两帮移近量大大减小,巷道逐步趋于稳定状态,应力表现形式倾向于表面应力释放,顶板离层仪未观测到大的离层,支护效果良好。

图12 北翼胶带大巷1360m和1450m处表面位移测站围岩变化图

4.结论

(1)通过对余吾煤业五条准备大巷受工作面开采扰动影响的数值模拟,分别对五条准备大巷的铅直位移,铅直应力,塑性区进行模拟分析,得出采用锚杆支护或者锚索支护这种围岩加固方式,并不能很好地改善余吾煤业北翼采区开拓巷道周围岩体的稳定性。

(2)在巷道周围煤岩体性质强化改造方面,采用注浆的方式增强巷道周围岩体的力学性质。通过在巷道两帮及顶板中布置钻孔,注入高阻燃煤矿加固煤岩体用聚氨酯材料,以封闭煤岩体内的节理和裂隙,显著增强了煤岩体的稳定性并提高其自承能力。对锚杆支护设计重新进行了优化,增强对围岩的加固作用,此外,施工卸压孔与卸压槽的方法有效降低了围岩浅部的应力集中,对围岩控制有显著效果。

(3)经过对准备大巷采取的注浆改性、补强支护、切缝卸压三项措施,有效控制了余吾煤业北翼采区准备大巷的变形,对困扰矿井的巷道变形反复维修,影响巷道正常使用等问题提出了解决方案,效果显著。