某煤气化高氨氮废水处理工程案例分析

2022-08-26王虹魏兴民

*王虹 魏兴民

(1.北京新源智慧水务科技有限公司 北京 100044 2.北京昊智设计有限公司 北京 101199)

“富煤、贫油、少气”是我国能源结构的基本特征[1],以煤炭为主的资源禀赋是我国的基本国情,煤气化可以有效实现煤炭的清洁使用。在煤气化过程中,不同的煤气化炉,产生的废水水质差异性很大。煤气化废水主要含有有机物、氨氮、氰化物、酚类等[2-3]。煤气化废水成分复杂含有对微生物有毒有害物质、处理难度大,实际水质和设计之初预测水质可能偏差很大,废水处理达标成为煤气化企业面临的一大难题。

1.金项概况

某大型煤制天然气项目,采用循环流化床煤气化技术和气化飞灰焚烧发电技术,在煤气化过程不产生焦油和酚类物质,主要污染物质为氨氮。设计水质中有机物含量高,但实际运行水质有偏差,导致药剂费用增高。

2.污水处理厂水量水质分析

(1)设计水量

污水处理站接收废水:煤气化污水、蒸氨装置污水、生活污水、地面冲洗水、初期污染雨水、化学清洗废液、火炬污水。经过核算多股废水的排放量及排放周期,确定废水设计水量为210m3/h。

(2)设计水质

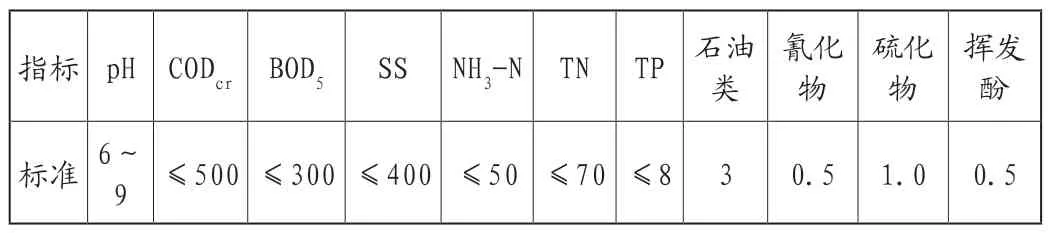

进水水质根据多股废水的水质进行加权平均后,确定按照下表进行工艺设计计算。

表1 设计进水水质(单位:mg/L,除pH外)

经污水处理站处理后,设计出水水质要求达到当地污水处理厂接管标准要求(氰化物、硫化物、挥发酚执行《污水综合排放标准》(GB 8978-1996)一级排放标准要求),其他指标执行《GB/T 31962污水排入城镇下水道水质标准》B级指标的要求。设计出水水质主要控制指标如表2。

表2 设计产水水质(单位:mg/L,除pH外)

(3)水质特性分析

有机物指标CODcr和BOD5含量高,去除率分别为75%和72.7%。总氮和氨氮去除率指标分别为86%和88.9%。

进水水质中BOD5为1100mg/L,CODcr为2000mg/L,B/C比为0.55,该值大于0.25,说明该水质适用于用生化处理。BOD5/TN=1100/500=2.2,判断运行过程中碳源不足,因此设置碳源投加装置,防止由于碳源不足影响系统脱氮率。

(4)处理重点及难点分析

水中石油类、氰化物、硫化物会对微生物产生生化抑制作用,在预处理段主要对油、氰化物、硫化物、悬浮物进行处理。

原水总氮500mg/L,出水要求总氮≤70mg/L,去除率达86%。总氮的去除经过氨化、硝化、反硝化三个过程。氨化过程较容易发生。硝化过程发生在生化好氧池内,在硝化菌的作用下,将氨氮硝化为硝态氮。反硝化过程发生在生化缺氧池内,在反硝化菌的作用下,将硝态氮反硝化为氮气。在好氧池设计时,要保证硝化菌的长污泥龄。

3.工艺流程

工艺流程如下图1所示,蒸氨装置污水、煤气化污水和火炬污水先进入生产废水调节池进行水质均衡和稳定流量后提升进入混凝反应沉淀池,通过混凝沉淀作用,去除水中毒性氰化物、硫化物,以及部分悬浮物。生活污水、地面冲洗水和化学清洗废液先经过粗格栅去除水中漂浮物,经过生活污水调节池调节后,与混凝沉淀池的出水混合后进入生化系统。生化系统采用三级A/O-MBR工艺。混凝反应沉淀池和MBR膜池排泥排入污泥暂存池,经污泥脱水后泥饼外运。

图1 污水处理工艺流程图

通过第三级A/O单元去除约大部分的有机氮及氨氮,保证了出水总氮的达标。在第二级A池和三级A池加入乙酸钠营养源保证反硝化反应的正常进行。由于系统泥龄长,MBR系统不会产生污泥流失,因此系统内有足够的专性细菌(一般专性细菌世代时间长,需要较长的污泥停留时间),这些细菌能够适应难降解的有机污染物[4]。MBR系统将传统生化反应过程中的污染物水力停留时间与污泥停留时间分开,达到在有限的水力时间情况下有足够的反应时间将污染物降解。另外MBR膜采用改性PVDF中空纤维膜,膜孔径为0.2μm,产水水质好、浑浊度低,保证了水质的达标。

4.主要设计参数

(1)生产废水调节池

由于蒸氨装置污水、煤气化污水和火炬污水,排水周期不同,水质水量波动很大,因此设置生产废水调节池。调节池内设置潜水搅拌机,使来水中悬浮物保持混合状态,同时达到均质的目的。调节池有效容积6000m3,水力停留时间28.6h,潜水搅拌机4台,功率11kW/台。

(2)事故池

事故池池容6000m3,水力停留时间28.6h,潜水搅拌器4台,功率11kW/台。

(3)混凝反应沉淀池

设计水量210m3/h,混凝反应沉淀池2座,混凝区停留时间5min,絮凝区停留时间20min,沉淀区停留时间1.14h。

(4)MBR生化池

MBR生化池采用三级AO工艺,A1池水力停留时间15h,O1池水力停留时间30h,A2池15h,O2池停留时间30h,A3池停留时间7h,O3池停留时间14h。生化鼓风机设置数量:7台(6用1备)流量Q=42m3/min、扬程H=68.6kPa、功率N=75kW。A1池潜水搅拌器4台,功率N=4kW、A2池潜水搅拌器4台,功率N=4kW,A3池潜水搅拌器2台、功率N=7.5kW。生化池污泥浓度(MLSS)为4~5g/L,BOD负荷0.035kg BOD5/(kgMLSS·d),TN负荷为0.019kgTN/(kgMLSS·d)。

(5)MBR膜车间

MBR膜池,3列,单列膜池容积为260m3,设计净通量9LMH,MBR膜箱18套;产水泵3台变频,流量Q=100~130m3/h,扬程H=10~15m;污泥回流泵2台,流量Q=210m3/h,扬程H=15m;膜擦洗风机,4台,流量Q=39Nm3/h,扬程H=45kPa;配置反洗水箱、杀菌剂、酸维护加药装置等。

(6)污泥脱水系统

系统产生污泥量1203kg DS/day,设置2台离心脱水机,1用1备,处理后污泥含水率80%。

(7)除臭系统

设置1套除臭系统,采用生物除臭的工艺对调节池、事故池以及生化池的气体进行处理。设计臭气处理量为Q=18000m3/h。

5.运行效果分析

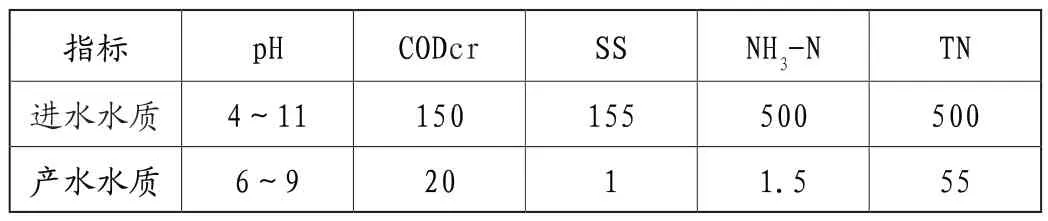

(1)实际运行进出水水质

表3 实际运行进出水水质(单位:mg/L,除pH外)

实际运行中,正常运行状态下,来水CODcr、氰化物、硫化物、石油类、挥发酚污染物较少,主要污染物为氨氮,这是煤气化采用循环流化床煤气化技术和气化飞灰焚烧发电技术的水质特点。实际来水中CODCr约在150mg/L左右,而pH和氨氮含量受到前端蒸氨运行系统的影响,波动比较大,pH会在4~11波动,氨氮一般会在300~500mg/L。事故情况下排放的氨氮值最高可达到6000mg/L,这种极高的氨氮废水是无法直接进入生化系统的,也无法通过小流量逐步提升进入生化系统处理,因此后期增加了将事故情况下的高氨氮废水提升返回前端蒸氨系统的管线,事故水经过蒸氨系统处理达标后,再进入生化系统。

生化系统设计三级AO多点进水系统,原多点进水是为了充分利用原水中的有机物起到脱氮的作用,由于实际来水中CODcr/TN量差距太大,导致多点进水设置没有发挥作用。生化O池内的硝化作用很彻底,出水氨氮基本上≤10mg/L,总氮的去除主要是受到碳源的影响,在保证出水水质达标的情况下,适当的减少碳源投加可节省药剂费用。

MBR系统的出水悬浮物基本在1mg/L,实现了生物固体平均停留时间与HRT(水力停留时间)的分离,有利于生物反应器中的细菌种群的多样性,世代时间长的硝化菌能够生长保证了氨氮的去除。

(2)MBR膜过滤性能

本项目的MBR膜过滤采用了恒流量的过滤方式,运行9min,反洗1min。通过监测MBR膜的跨膜压差值(TMP)表征膜的污染情况。当TMP值<-45kPa时,进行维护性清洗,维护性清洗周期为三月一次。从图2中看出:膜运行过程中,TMPmax=-45kPa TMPmin=-10.2kPa,维护清洗后TMP恢复到-20kPa左右,MBR膜的过滤性能表现稳定。(由于MBR产水是负压抽吸过程,因此TMP采用负数表示)。

图2 MBR膜运行中TMP的变化值

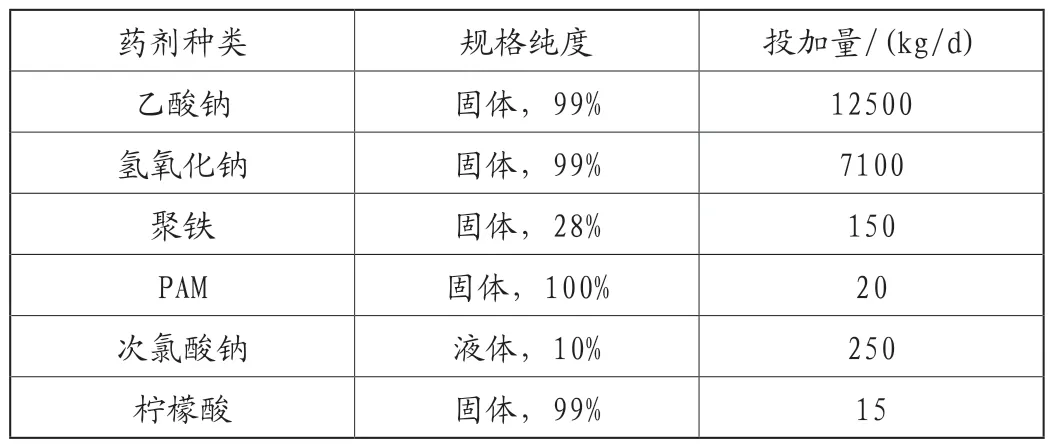

(3)药剂实际投加量

运行药剂投加量如表4所示。

表4 运行药剂投加量汇总表

(4)活性污泥的镜检观察

在显微镜下观察活性污泥,显现褐色的絮状物,可以观察到大量的细菌、真菌、以及原生动物和后生动物等[5]。原生动物是表征污水处理运行效果的重要指示性生物。现场运行过程中采用显微镜观察生化池内的活性污泥,如图3所示,污泥中存在较多活性较好的累枝虫,该原生动物的存在说明水质处理效果良好。

图3 活性污泥的镜检观察照片

6.投资及成本分析

本项目工程投资建设费用约3000万元,本工程的直接运行成本为3.5元/吨水,其中电费为0.75元/吨水,药剂费用为2.75元/吨水,其中乙酸钠1.6元/吨水。

7.结论

(1)本项目废水为高氨氮废水,总氮达500mg/L,采用混凝沉淀+多级AO生化MBR工艺运行稳定,出水TN低于70mg/L,水质满足排放要求。

(2)本项目水质高氨氮含量低CODcr导致脱氮的运行费用高,乙酸钠和碱度消耗量大,可考虑采用其它碳源代替乙酸钠降低运行成本。

(3)设置1座单独接收事故情况下的蒸氨装置污水的事故池,并配置将该股废水返回蒸氨系统的泵及管线对于系统运行是有利的。