轴承座间隙对油膜轴承衬套性能影响的研究

2022-08-26郭强王颜辉

郭强,王颜辉

(1.太原重工油膜轴承分公司,太原 030024;2.山西能源学院机电工程系,山西晋中 030600)

1 问题提出及分析模型的建立

衬套作为轧机油膜轴承的主要承载件,安装在轴承座中,由衬套定位销与轴承座固定[1]。衬套外圆和轴承座内孔之间的配合采用间隙配合,由于油膜轴承在工作过程中承受较大的轧制压力,在使用一段时间之后,轴承座内孔直径会增大,同时油膜轴承现场使用需要给出理论上轴承座直径增大的合理区间,确保油膜轴承的正常运行。

通过利用有限元仿真分析方法,模拟衬套外圆和轴承座内孔间隙值对衬套承载能力的影响,能够通过理论计算指导在使用过程中衬套外圆和轴承座内孔间隙超过规定间隙时的及时换新,避免衬套承载能力不足时发生油膜轴承烧损。

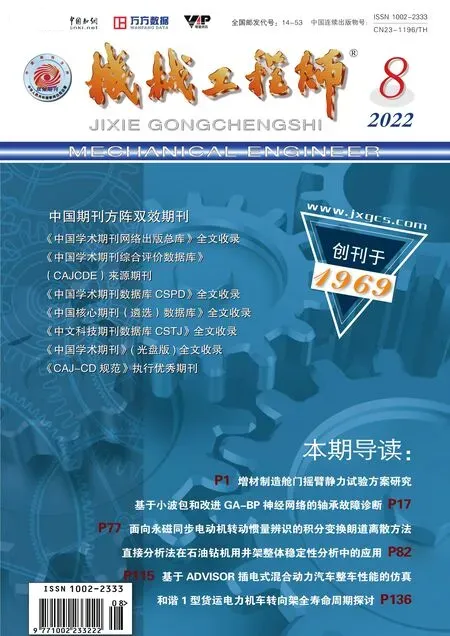

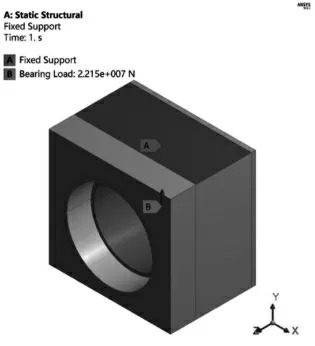

为了能够节约计算时间,在几何建模时对衬套和轴承座的模型进行了一定程度上的简化,取消了一些对结构强度影响不大的孔和槽等特征。图1为仿真分析建立的衬套和轴承座模型图,在模型中保证衬套外圆和轴承座内孔承载区区域初始时处于接触状态(衬套外圆承载曲面和轴承座内孔曲面间隙为0),通过建立不同间隙值的衬套和轴承座模型来研究衬套外圆和轴承座内孔间隙值对衬套承载的影响,得出衬套外圆和轴座承内孔之间间隙值的合理区间。

图1 衬套轴承座简化模型图

2 仿真分析的前处理

利用有限元计算方法对建立完成的模型进行仿真分析,由于衬套外圆和轴承座内孔之间存在载荷的传递,因此需要在这两个曲面之间定义接触关系,接触是一种很普遍的非线性行为,随着载荷的变化接触面积也在变化,接触力和接触面积的关系是非线性的。在物理意义上,定义好的两接触面之间不会发生穿透现象,但是能够实现法向压缩力和切向摩擦力的传递[2]。

在没有施加载荷时,衬套外圆曲面和轴承座内孔曲面由于存在着间隙,由于两曲面曲率不同,初始接触状态为线接触,随着两者之间载荷值的增大,接触状态由线接触转变成了面接触。随着载荷的变化模型的接触状态也在变化,因此需要精确捕捉到接触面上应力分布,在网格划分上,首选采用六面体单元,因为和四面体网格相比,在相同求解精度的条件下,六面体节点数要少,因此可以提高求解效率。

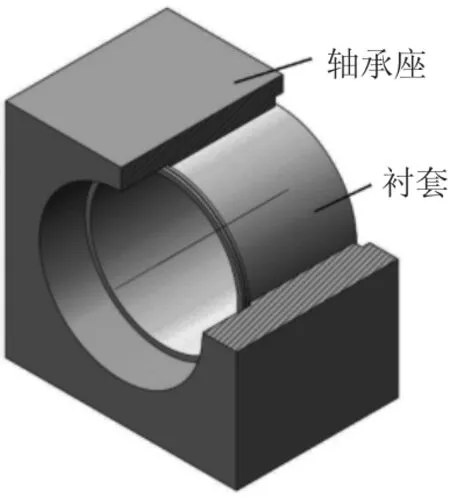

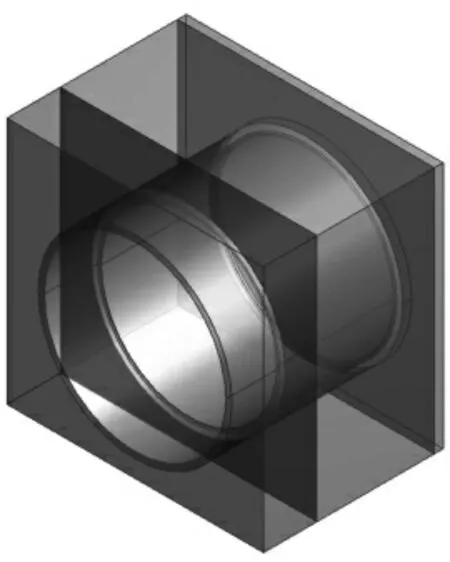

衬套和轴承座的几何模型无法自动生成六面体网格,需要采用几何分割工具将该模型分割成为能够进行六面体网格划分的区域,图2为通过几何分割之后的衬套和轴承座模型。模型完成几何分割之后,就可以通过网格划分工具将分割后的各个区块进行结构化网格划分[3],图3为完成网格划分后的衬套和轴承座有限元模型,该有限元模型全部由六面体单元组合而成。

图2 模型的几何体分割

图3 仿真计算的有限元模型

在接触类型的选择上,采用带有摩擦的接触,接触面之间的摩擦因数确定为0.2,接触算法采用的是增广的拉格朗日法,该方法对于小扰动和接触刚度都不太敏感,计算过程中容易得到收敛的求解。

边界条件的处理上,将轴承座的顶部自由度全部约束。载荷施加在衬套的内孔曲面上,载荷类型定义为轴承载荷,轴与孔接触,在接触面上存在法向压力的作用。轴与孔之间的这个压缩载荷,称之为轴承载荷。关于法向压力的分布,工程人员通常采用载荷在轴与孔的接触面上按照正弦规律分布的方法,假设作用力的大小按照正弦分布。轴承载荷将采用投影面的方法将力的分量按照投影面积分布在压缩边上[4]。

衬套承受的最大载荷为22 150 kN,为了确保接触的稳定计算,采用不同的载荷步分别加载,设置载荷从低到高逐步达到最大值,确保接触的完整不会因为突然增加很大载荷使接触状态出现异常,导致计算不收敛。图4为计算仿真模型的边界条件。

图4 模型的边界条件

3 仿真计算的后处理

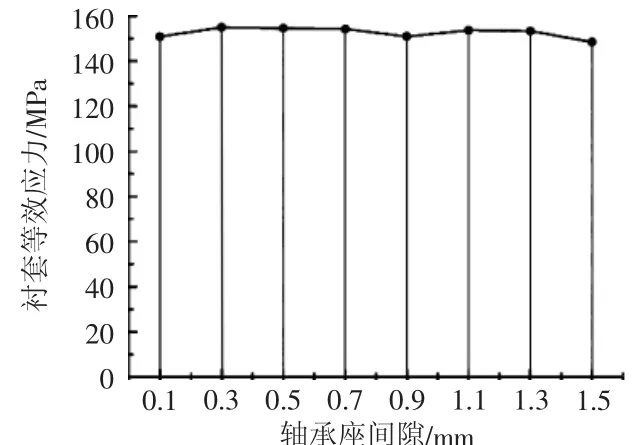

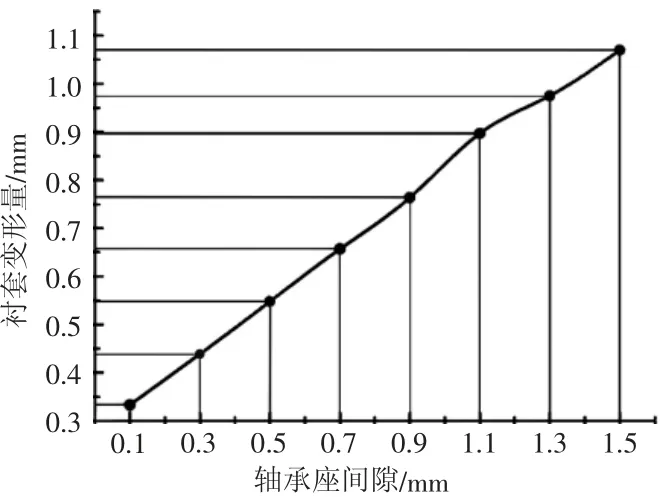

在仿真计算中分别建立衬套和轴承座之间直径间隙为0.1、0.3、0.5、0.7、0.9、1.1、1.3、1.5 mm的模型,通过计算对比这些间隙下衬套的应力分布和位移变形,用来评估间隙值对衬套承载性能的影响。

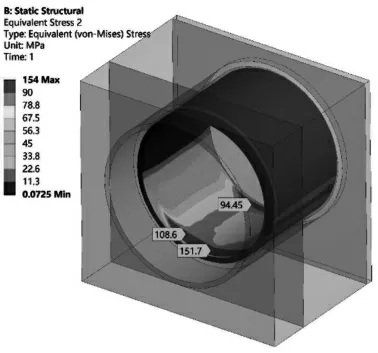

图5为衬套和轴承座间隙值0.5 mm时,在载荷作用下衬套的等效应力分布图,从图中可以看出,衬套等效应力最大的区域为和轴承座相接触的边缘位置,应力值为154 MPa。

图5为衬套和轴承座间隙值和等效应力关系曲线,从曲线上可以看出,衬套与轴承座间隙在0.1~1.5 mm变化时,对其等效应力无显著性影响。

图5 衬套等效应力分布图

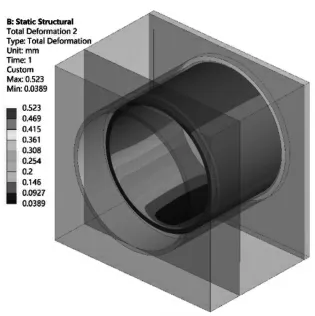

图7为衬套和轴承座间隙值为0.5 mm时,衬套的位移变形图,从图中可以看出衬套工作区由于和轴承座之间有接触,位移变形量少,非工作区没有和轴承座曲面接触,变形值大。

图7 0.5 mm间隙时衬套位移变形图

图8为衬套和轴承座间隙值0.1、0.3、0.5、0.7、0.9、1.1、1.3、1.5 mm 时衬套的位移变形图。可知随着衬套外圆和轴承座内孔间隙的增大会使衬套承受相同载荷时位移变形增大。

图8 衬套变形和轴承座间隙关系曲线

造成衬套位移变形值增大的原因主要在于衬套外圆和轴承座内孔间隙值的增大,两曲面之间的曲率差值也在增大,进而引起衬套变形的增加。

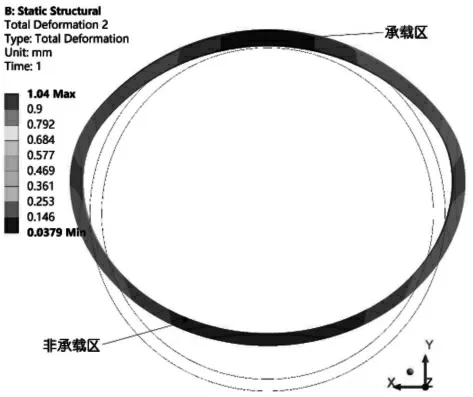

图9为衬套轴承座间隙值1.5 mm 时衬套变形放大视图,从图中可以看出衬套变形后,衬套几何形状由原先的圆形变成了“椭圆形”,进而影响到轴承的正常承载和散热。

图9 1.5 mm间隙下衬套圆周截面位移变形图

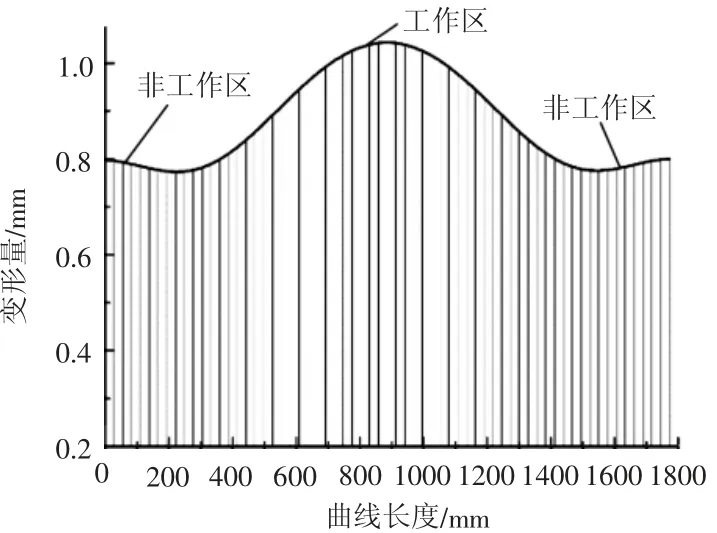

图10为衬套内孔曲线上提取的变形量和曲线长度关系曲线,当衬套发生变形时,衬套非工作区也在发生变形,并且变形量数值接近最大变形量的80%,衬套非工作区直径间隙的增加会使油膜轴承承载值下降。

图10 衬套内孔曲线变形量和长度关系曲线

4 结论

1)通过仿真计算模拟不同衬套和轴承座间隙时衬套的等效应力值,可以得出衬套在载荷作用下,随着间隙值的变化,衬套等效应力值无显著性差异。

2)随着衬套和轴承座间隙值的增大,在载荷作用下衬套的位移变形也在增加,最大位移发生在衬套非承载区顶部,随着衬套位移的产生,将会使油膜轴承初始设计的名义间隙值发生改变,同时由于衬套变形过大后会影响其内孔的曲率,导致轴承在工作过程中形成收敛的楔形间隙更加困难,衬套位移变形的增大,将会对轴承的散热造成影响,轴承的散热效率降低。