微弧氧化电源系统研究现状

2022-08-26慕伟意

何 飞,卢 伟,慕伟意

(西北有色金属研究院,陕西西安 710016)

0 引言

随着钛、镁、铝合金应用越来越广泛,提高其表面性能的要求日益迫切,在基体表面进行表面处理可以防止其与环境直接接触,减少或避免腐蚀,现在常用的表面处理方法有电化学镀、阳极氧化、微弧氧化、气相沉积、激光表面合金化等。与其他的表面处理方法相比,微弧氧化具有氧化膜层质量好、制备工艺操作简单、成本偏低且无污染产物生成的优点。

微弧氧化技术(MAO),又称微等离子体氧化技术、液相等离子体氧化技术等,是一种将钛、镁、铝等阀金属及合金放置于特制的电解液中,使其表面原位生长出氧化陶瓷膜的表面处理技术,其受到诸如能量参数(电压、电流密度、频率、占空比和处理时间)、溶液特性(成分、浓度、温度、电导率和pH 值)、基体合金元素以及工件形状等多因素的影响,属于多参数耦合控制的表面处理技术。

在多参数耦合控制中,能量参数对工艺的影响巨大,是大多数研究单位探索的重点。其中电压、电流密度对膜层的影响是最主要的方面,在未引起大弧放电烧蚀工件表面之前,这2 个值越大其膜层性能越好;脉冲的频率和占空比主要影响膜层的表面和膜层微观孔洞形貌;处理时间更多地影响膜层的厚度和粗糙度。

1 微弧氧化电源系统

微弧氧化电源有直流、交流、单脉冲、双向脉冲等多种拓扑结构方式,目前脉冲电源应用较多。原因在于脉冲电源运用先进的功率电子器件和高频逆变技术,对能量参数的控制更加精细和可靠,同时使传统工频整流电源的材料减少80%~90%,节能20%~30%,并向轻量化、模块化、智能化和大容量化方向发展。对于工艺而言,脉冲电源的输出波形一方面要有高的稳态性能,同时还应有快的动态响应,而单一的控制策略很难同时满足这2 方面的要求,因此需要从电源系统进行统筹考虑微弧氧化电源系统,其目的是要获得高质量的膜层,因此必须统筹兼顾工艺技术融入电源系统的研发和生产,包含电源硬件设计和软件设计。

在研究硬件方面要考虑电源的内在拓扑结构、元器件选择以及输出波形是否满足工艺要求,并具备一定的冗余性;溶液特性、基体合金元素、工件形状和数量以及电极放置位置等其它因素所形成的负载特性情况是否可以满足工艺要求;获得的膜层成膜效率如何,有无大弧的产生并影响生产的进行。在软件设计方面一是在传统控制策略方面加大对算法的研究,二是通过计算机模拟仿真加大对多物理场耦合对膜层生长的影响研究,以及电源拓扑结构中的能量参数。

2 硬件电路

微弧氧化电源的硬件电路主要由主回路和控制回路构成。

2.1 主回路

微弧氧化电源主电路主要包括变压电路、整流电路、滤波电路、逆变电路等组成。其中,变压电路可分为工频升压、逆变升压;整流电路按照拓扑接口分为单相、三相、半桥、全桥电路等,按照器件种类分为二极管不可控整流、晶闸管全控或半控整流等;微弧氧化逆变电路主要是指采用IGBT 等全控型器件,换流方式为器件换流的单相逆变电路,根据直流侧电源性质可分为电压型和电流型逆变电路,根据逆变级数可分为一级逆变、多重逆变等。

以双向脉冲工作模式为例,根据“变、整、逆”特征,可组合成很多结构,举以下几种主要结构。

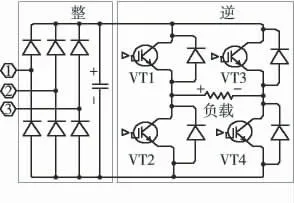

2.1.1 “整—逆”结构

主电路中三相交流电通过整流后经IGBT 组成的全桥逆变电路得到所需高频方波脉冲。该电路特点为减少变压器的投入,采用二极管三相桥式不可控整流电路,通过控制IGBT 器件VT1、VT4 和VT3、VT2 的同时导通和关断得到双向脉冲,如图1 所示。

图1 “整—逆”结构电源系统

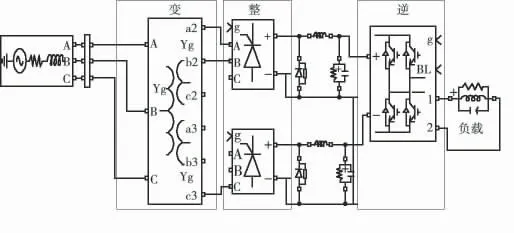

2.1.2 “变—整—逆”结构

工频变压器能够将电网电压与主电路电压隔离,防止对电网进行冲击,并起到升降压的作用;整流电路采用三相晶闸管全控整流,改变晶闸管触发角的大小即可改变脉冲的幅值;逆变电路采用电压型全桥逆变,改变IGBT 的通断时间即可实现脉冲的频率和占空比的调节,如图2 所示。

图2 “变—整—逆”结构电源系统

2.1.3 “整—逆—变—整—逆”结构

可以实现双向不对称脉冲,如图3 所示,该电路由三相整流电路、ZVZCS 移相全桥DC/DC 变换器、不对称脉冲生成单元全桥斩波逆变电路组成,其原理为三相工频电压通过整流升压后经滤波成直流,经过ZVZCS 移相全桥软开关技术逆变调压,通过后级脉冲单元实现双向不对称脉冲。

图3 “整—逆—变—整—逆”结构电源系统

2.1.4 并联结构

在实际应用中,随着产能的增加,对电源设备要求的功率和能耗也不断增加,同时将主回路转化成多主回路并联,解决单台电源功率不足问题,提高加工能力,同时也增强系统的可靠性。

2.1.5 放电回路

放电回路的核心是提供一个强制放电回路可以使得电压在下降阶段能迅速回路,同时限制电流的尖端效应,降低大弧和尖峰电流的影响。

正向导通时,斩波器Q1 导通、Q2 关断,I1为脉冲电流;正向关断时,斩波器Q1 关断、Q2 导通。由于微弧氧化负载具有强电容特性,关断后开始向电源侧放电,通过Q2 的放电电流为I2。靠控制Q1 和Q2 的导通与关断时序和K 的导通关断,I2可以不完全放电和完全放电如图4 所示。采用完全放电时,燃弧时间和冷却时间可以通过脉冲参数精确设定,有效解决大弧放电问题。

图4 带放电回路的电源拓扑结构

2.2 控制电路

电源控制电路的主要核心是以单片机、DSP、FPGA、ARM 等为主的控制芯片,也可以以PLC 作为控制核心。以控制芯片为主的系统运算速度较快,但抗干扰能力较弱。要使得电源性能发挥好,首先应考虑的是现场环境,若现场环境比较恶劣电磁干扰强,应考虑使用PLC 作为控制核心的系统。

微弧氧化控制电路的主要由主控电路、SCR 触发电路、IGBT 驱动电路、数据采集电路、故障保护电路等组成。SCR 触发电路用在以晶闸管为主的三相整流电路中,为系统提供有效的直流波形;IGBT 驱动电路将脉冲输出的功率进行放大,以达到驱动IGBT 功率器件实现导通和关断;数据采集电路包含电压、电流以及温度采集,电压、电流采集输出端信号并传输至主控电路进行对比,这是整个主控电路的核心部分,以达到恒压或恒流的目的;温度采集电路采集晶闸管、IGBT 等主回路器件的表面温度,防止器件因过热而损坏,起到保护电路的作用。

3 软件设计

微弧氧化电源控制系统的核心部分就是软件设计,软件的运行可靠直接决定了系统的安全稳定。传统软件设计针对采样、PWM 和中断及串口通信等部分,其中控制算法以PID 调节为主,然而随着对微弧氧化成膜过程的深入了解,各种优化控制模型逐步占据主导地位。

3.1 PID 算法

控制算法以实现恒压或恒流为主,包含PI 调节、数字PID调节等方法。采用数字PI 调节控制,分别为电压反馈和电流反馈。PI 算法表达式为:

其中,u(n)为PI 调节器本次计算输出值,u(n-1)为上一次计算输出值,Kp为比例系数,Ki为积分系数,e(n)为被控对象目标值和采样值之间的偏差,e(n-1)为上一次采样偏差,比如对于恒压特性是,e(n)为给定电压与采样输出电压之差。

3.2 模糊PID 算法

随着氧化膜层厚度的增加,调节器的最佳调节参数也会发生变化,使用传统PID 算法不具备在线调节能力,无法提供最优化的调节效应。针对IGBT 斩波驱动电路,设定电流内环、电压外环的双闭环模糊控制方式。

该系统调节由3 个阶段组成:第1 阶段是启动后电流上升阶段,此时电压反馈偏差较大,电压环相对开环状态,电流环进行模糊控制PID 调节输出反馈信号给主控芯片后给IGBT 驱动电路PWM 信号,电流激增;第2 阶段是恒流升压阶段,此时电流达到设定值,电压开始逐渐升至设定值,系统处于电压单闭环状态,由电压环进行模糊控制PID 调节;第3 阶段,电压达到设定值后,由电流环进行模糊控制PID 调节,电流随膜层状态的变化而变化。

3.3 带预测的控制算法

微弧氧化各能量参数、溶液特性以及其他因素之间耦合作用强,具备高度非线性。膜层厚度是检验膜层质量的重要指标之一,通过选择合理的工艺参数来获得所需膜厚对工业生产有重要意义。人工神经网络是一种仿照人脑结构及其功能构造出来的数学模型,具有较好的自学习、自适应及自组织功能。它可学习样本数据,掌握输入、输出数据间的内在规律,非常适合处理微弧氧化这类复杂非线性系统问题。

BP 神经网络是以误差反向传播算法为训练算法的多层前向网络,包含正向及误差反向传播2 个过程,是目前最常用的一种人工神经网络。遗传算法是一种模拟生物进化论的自然选择和遗传学机理的生物进化过程的计算模型,通过模拟自然进化的过程搜寻全局最优解。遗传算法优化BP 网络的过程包含初始化种群、适应度计算、个体的选择、交叉和变异操作。

3.3.1 能量参数

利用MATLAB 神经网络工具箱建立GA-BP 神经网络模型,以电流密度、脉冲频率、占空比和氧化时间为输入,膜层厚度为输出,通过遗传算法对BP 网络权值与阈值进行优化。该预测更为精确,可在一定程度上指导微弧氧化工艺参数的选定和优化,对实际生产具有一定的意义。

3.3.2 模糊控制预测

神经网络的建立往往需要大量的样本,尤其是多输入多输出模型。在减少的样本训练的基础上,使用模糊控制可以对微弧氧化多目标参数进行优化,以膜层厚度作为主要优化目标,膜层粗糙度和膜层硬度作为辅助目标,建立电流密度、脉冲频率、占空比和氧化时间的4 输入3 输出模型以实现多目标的优化控制。

3.4 计算机模拟仿真

随着计算方法的深入发展和过去高速计算机的出现和普及,可以应用一些更严格和更全面的复杂模型,以实现微弧氧化全过程体系的监视监控,包括成膜过程的模拟仿真、在线预测分析以及电源硬件系统的模拟仿真。

3.4.1 成膜过程模拟仿真

基于COMSOL Multiphysics 建立微弧氧化成膜过程的有限元模型,用电化学模块求解得到膜层在试件表面呈现边角厚、中间薄,且厚度随氧化时间的增加而增大而增厚速率逐渐减小的分布规律;电流密度在试件表面的分布与氧化膜层一致,在一定时间范围内,电流密度越大,膜层越厚;靠近工件边缘位置电场线密集,形成的电场场强越大,膜层越厚。

通过传热模块求解可知在放电通道形成后的100 μs 内,电解液起到冷却作用;界面在成膜过程中也起到了一定的冷却作用;“火山口状”孔洞的产生主要原因是因为放电通道区域内各部位温度下降速率不均衡导致。

通过热应力模块求解可知热应力及应变均主要集中于放电通道区域,并随径向距离和纵向深度的增加而逐渐减小;氧化膜层内部的热应力随冷却时间的延长而减小,并最终趋于稳定,成为残余应力。

3.4.2 在线监测分析系统

微弧氧化成膜过程在线监测系统为主要数据在线监测,包括采集电压、电流值和电极线振动幅度、电解槽中电磁传感器值以及微弧氧化火花放电过程的视频信号,上传至上位机对检测信号进行分析和判别,计算膜层生长状态。通过多传感器检测和数据分析获得微弧氧化进程,实现自动控制获得优质的微弧氧化膜层和最优工艺处理参数。

3.4.3 电源模拟仿真

通过MATLAB 中Specialized Power Systems 模型库建立微弧氧化脉冲电源模型,对主回路、保护电路进行模拟仿真,分析负载和IGBT 波形的变化,对微弧氧化电源进行深度分析;改变相应电路拓扑结构和参数设置可以实现各种电源的全数字控制、微弧氧化电源的快速设计和模拟分析。

4 结束语

微弧氧化是材料制备领域多因素控制技术,多参数的强耦合关系使得在机理研究上比较复杂,因此研究微弧氧化电源系统应该从整个大系统考虑,包含针对工件的尺寸多样性和数量进行成膜过程模拟仿真得到优化的能量参数模型,进而通过能量参数进行电源拓扑模型和控制算法的仿真,最后搭建电源平台进行优化验证,有效缩短新工艺和新设备开发周期,降低研究开发成本。

针对不同形状的工件进行模拟分析,找寻合适的工艺参数。找寻微弧氧化工艺阶段的局限性,通过模拟仿真判断什么电参数条件下起弧开始,什么时候电参数条件下微弧氧化变为破坏性较强的大弧放电阶段,能够在降低起弧电压的同时降低大弧倾向发生,提高膜层制备过程的稳定性。膜层制备过程中,找寻合适的可监测的参数,有效形成负反馈系统,降低大弧倾向发生,针对膜层质量不断修正模拟分析数据,提高系统的效率。