基于Pro/E机构仿真的剪叉车转向卡滞分析

2022-08-26刘治军周忠可李晓卉

常 奎 刘治军 周忠可 李晓卉

徐工消防安全装备有限公司 徐州 221004

0 引言

剪叉式高空作业平台是高空作业设备中使用量大使用面广的产品。因当前对高效作业的适应性需求,剪叉产品近3 a以超过35%复合增长率在市场上普及应用。由于设备保有量大、使用工况复杂、安全性要求高、生命周期成本管控严格,因此对剪叉式移动升降平台的安全性、可靠性提出了更高的需求。

转向机构是剪叉式高空作业平台中的关键机构,在车辆行驶转向,狭小空间转运中起到至关重要的作用。某型号剪叉车出现原地转向卡滞、转向不到位现象,行驶过程中此现象消失。针对此现象,通过机构仿真以及制造误差方面进行分析,得出问题症结,并提出优化建议,提升产品性能及品质。本文从转向机构机械结构角度对转向卡滞问题进行分析,液压系统清洁性等导致的转向卡滞不在此次分析范围。

1 转向机构简介

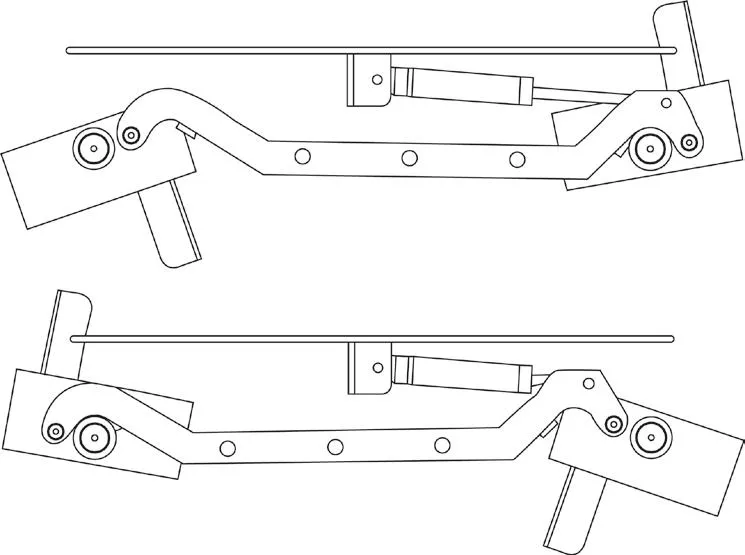

如图1所示,典型的剪叉式高空作业平台转向机构为多连杆机构,主要由左右转向节、转向拉杆及转向液压缸组成。转向过程中由转向液压缸推动转向拉杆,转向拉杆推动左右转向节实现转向。图1所示转向机构理论转向角度为±79.5°。

图1 转向机构左右转向示意

转向到位后,一级限位为液压缸限位,即:由液压缸自身全伸全缩几何尺寸限位。由于液压缸行程及机械结构误差,偶尔会发生一级限位无效,此时则通过二级限位,即转向拉杆与转向节套筒之间的机械接触限位。二级机械限位相对于一级液压缸限位角度增大约0.5°。

原地转向卡滞及转向不到位是指车辆原地静止时,转向机构无法转至设计转角或达到最大设计转角后无法返回,而在行驶过程中此现象消失。

2 转向卡滞仿真分析

2.1 转向液压缸推力计算

转向液压缸大腔面积s1为1 257 mm2,小腔面积s2为942 mm2,转向溢流压力p为12 MPa。

假设转向卡滞,在系统压力下转向液压缸出现溢流。根据转向溢流压力反推转向液压缸溢流时的推力,从而得到转向卡滞工况下的最大推力。

液压缸推力为

式中:p为系统压力,s为作用面积。

计算可得液压缸溢流时最大推力为:大腔最大推力(右转最大推力)=15 080 N;小腔最大推力(左转最大推力)=11 310 N。

2.2 原地转向阻力矩的计算

根据文献[1]中推荐的经验公式,可知汽车在沥青或者混凝土路面上的原地转向阻力矩为

式中:u为轮胎与地面的滑动摩擦系数,G1为转向轮的最大负荷,P为轮胎气压。计算得出某型号剪叉产品转向阻力矩Mr=215 731 N·mm。

2.3 转向机构运动仿真模型创建

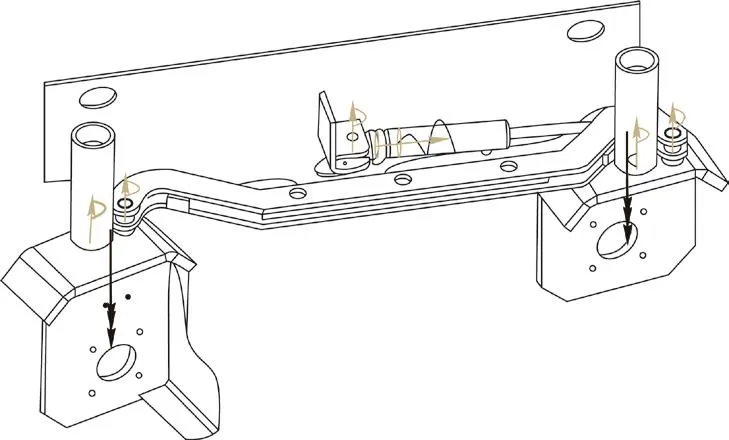

通过Pro/E创建转向机构运动模型,转向机构各部件的装配方式如图2所示。其中转向节各铰点装配方式为销钉,转向拉杆各铰点装配方式为销钉,液压缸组件装配方式为滑动杆,液压缸与转向节和支座装配方式为销钉。

图2 转向机构模型

转向阻力矩施加在左右转向节主轴上,转向液压缸运动轴施加运动,启用重力及摩擦。通过模拟转向液压缸推动转向拉杆,转向拉杆推动转向节克服转向阻力矩实现转向的全过程运动分析,提取液压缸铰点反力,得到液压缸推力曲线。

2.4 Pro/E机构计算及分析

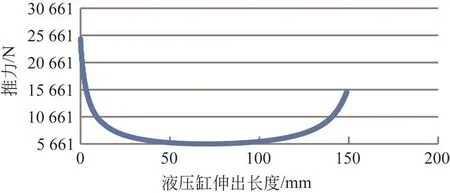

2.4.1 左→右转向机构计算分析

由左→右(转向液压缸大腔进油)转向机构计算结果如图3所示。在左转极限位置,即液压缸在全缩位置,缸杆开始伸出时,液压缸所需推力达到最大,约为25 026 N>15 080 N(大腔溢流最大推力)。随着缸杆的伸出,转向所需液压缸推力随之减小,大约在液压缸伸出3.7 mm时,达到计算的大腔溢流推力15 080 N。液压缸继续伸出,转向所需液压缸推力继续减小,液压缸在伸出70.4 mm时转向所需推力达到最小,约为5 661.194 N。之后转向所需液压缸推力开始上升,在液压缸伸出148.8 mm时,推力再次达到大腔溢流推力15 080 N。达到右极限位置时,液压缸推力为15 217.3 N>15 080 N(大腔溢流最大推力)。

图3 左→右转向液压缸推力

由左→右转向液压缸推力与转向角度说明如表1所示。由仿真结果可得,大腔进油液压缸推力不足,原地转向工况无法转向到位,或者在极限位置时无法转回,即出现原地转向卡滞。

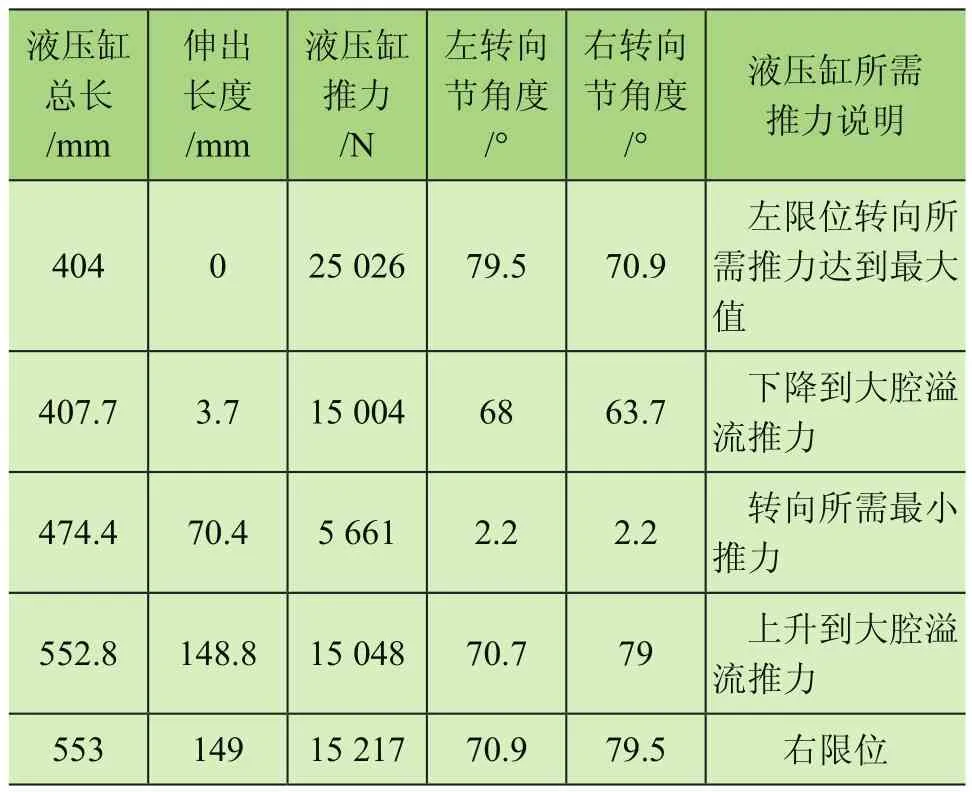

表1 左→右转向液压缸推力与转向角度说明

按照机构计算最大液压缸推力25 026 N计算,原转向到位转向液压缸大腔所需油压约为20 MPa> 16 MPa的系统溢流压力。

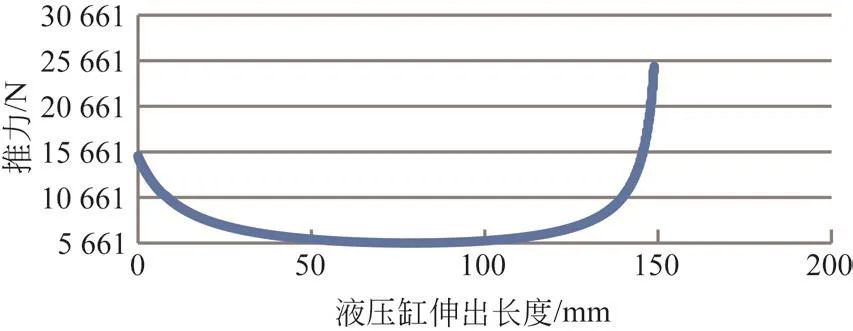

2.4.2 右→左转向机构计算分析

由右→左(转向液压缸小腔进油)转向机构计算结果如图4所示。可得在右转极限位置,即液压缸在全伸位置,缸杆开始收缩时,液压缸推力约为15 217 N >11 310 N(大腔最大推力)。随着缸杆的回缩液压缸所需推力随之减小,大约在液压缸回缩6.5 mm时,达到计算的小腔溢流推力11 310 N。液压缸推力继续减小,在回缩78.6 mm时推力达到最小值约为5 661.194 N。之后液压缸所需推力开始上升,在液压缸回缩141.1 mm时,推力再次达到小腔溢流推力11 310 N。达到左极限位置时,液压缸推力达到最大值为25 026 N> 11 310 N(大腔最大推力)。

图4 右→左转向液压缸推力

由右→左液压缸推力与转向角度说明如表2所示。由计算结果可得,小腔进油液压缸推力,原地转向工况同样出现卡滞现象。按机构计算最大液压缸推力25 026 N时,小腔所需油压约为26.6 MPa>12 MPa的系统溢流压力。

表2 左→右转向液压缸推力与转向角度说明

2.5 转向卡滞仿真分析小结

通过机构仿真分析可得,此型号剪叉式高空作业平台转向机构仿真结果与实际工况相符。由于转向推力不足,存在原地转向不到位,或者在极限位置无法转回现象,且在小腔进行时卡滞现象尤为明显。而在运动过程中轮胎与地面的摩擦系数降低,转向阻力矩减小,可实现转向自如。因此,目前系统提供的转向推力可以满足行驶转向需求,但是原地转向时推力不足出现卡滞。

同时通过分析可得此类型转向机构的转向液压缸在系统压力一定时,大腔和小腔所提供的推力是存在差异的,由此,解释了车辆左右转向差异问题,即小腔转向卡滞现象更加明显。

根据计算结果将转向系统压力提升至28 MPa>max(26.6 MPa,20 MPa),实际验证原地转向卡滞现象消失。

3 转向误差灵敏度分析

转向角度影响因素较多,与转向机构布置有关,同时与结构件加工误差以及液压缸的行程误差等有关。通过Pro/E机构分析,针对转向机构各关键尺寸,如转向液压缸尺寸误差、转向机构结构误差等,对转向角度产生的误差进行分析。具体结果如表3所示。

由转向误差灵敏度分析可得,转向角度受结构尺寸及液压缸尺寸误差影响较大。目前在序号1的条件下,通过机械限位转向角度可以保证。其余序号2~7条件下,虽机械限位可以实现+0.5°转向误差的修正,但是均出现一侧转向角度不到位。序号8、序号9情况则机械限位位置无法保证,对于其序号1、序号7情况误差的修正作用进一步减小。

由转向机构仿真可得,转向极限位置所需的转向推力最大。由转向误差灵敏度分析可得,机械结构及液压缸行程变化1 mm,转向角度会变化约为2°,甚至可以高达5°。可见累计误差是影响转向角度的关键因素,转向角度的误差会导致所需的转向推力增大,进而造成转向卡滞。

4 总结

通过转向机构Pro/E仿真分析可得,现有的转向机构布置方式,转向节在极限位置时,转向液压缸会出现推力不足现象。因推力不足转向节会出现原地无法转到设计角度现象,同时在左右限位位置回正时会出卡滞。另外因此类转向液压缸在系统压力一定时,大腔和小腔可以提供的推力时不同的。因此,转向机构设计时需充分考虑转向推力是否充足,选择合理的液压缸截面及转向系统压力。

同时通过基于Pro/E机构的转向误差灵敏度分析可得,液压缸尺寸误差、转向机构各关键点制造误差的累计都会严重影响转向角度,转向角度变化会造成转向推力不足,进而导致转向卡滞。因此,试制生产过程中,需严格把关采购件的尺寸精度及关键结构件的加工精度,提高转向机构布置精确度,防止卡滞现象的发生。

通过以上措施,已基本解决剪叉车转向卡滞问题。Pro/E机构仿真结果基本符合实际工况,证实基于Pro/E机构仿真的转向卡滞分析方法可有效地对类似问题进行分析论证,可作为剪叉式高空作业平台转向结构设计的参考方法。