烟用成品纸卷自动转运及包装系统规划与设计

2022-08-26虞有海雷敏卢会超王化麟李成友林原王健

文 / 虞有海 雷敏 卢会超 王化麟 李成友 林原 王健

烟用印刷是我国发展迅猛的行业之一,尤其近年来消费者对香烟产品的外观和包装提出更高要求,精致美观的包装往往更能吸引人的眼球,从而促进消费。市场旺盛的需求极大推动了烟用印刷纸卷产业发展。更短的生命周期、更高的印刷质量、更精美的包装需求、更短的生产时间,也对印刷企业提出更高要求,促使企业根据市场变化需求调整企业的生产模式、调度模式、管理模式、包装模式等,从而更快地响应市场需求。

一、烟用成品纸卷转运及包装现状

传统的车间烟用成品纸卷物流转运采用人工叉车或液压板车,转运过程中的信息管理及传递采用人工手写工艺卡片,烟用成品纸卷码垛及拆垛需人工完成,缠膜、打带、打码和贴码等包装工作也需人工完成,作业效率低,自动化程度低,信息管理混乱。

二、烟用成品纸卷堆码需求分析

表1所为烟用成品纸卷物料堆码需求分析。根据烟用成品纸卷物料的外形尺寸特征、重量特征、货位承载、用户配送需求等分析成品托盘堆码规则。成品幅宽为50mm~80mm的占比超80%以上,按适应最大原则,成品托盘货位高度选择1350mm,重量不超过1000kg/托盘。成品堆码层数、每托盘最大堆码卷数、每托盘重量、实托盘高度,如表1所示。

表1 烟用成品纸卷物料堆码需求分析表

三、烟用成品纸卷成品包装车间流量分析

按两车间末工序设备峰值产能计算。

车间1日产成品为7000卷/天,7000/90≈78托盘/天,三坐标机器人每2卷抓取1次,同批次同品规尾料1卷抓取1次(约100次/天),需抓取3550次/天;

车间2日产成品日产成品为8500卷/天,8500/90≈95托盘/天,三坐标机器人每2卷抓取1次,尾盘1卷抓取1次(约110次/天),需抓取4305次/天;

三坐标机器人完成日抓取托盘次数为:78+95=173次/天;

三坐标机器人完成日抓取瓦楞纸片次数为:173×3=519次/天;

三坐标机器人完成日抓取托盘盖板次数为:173次/天;

三坐标机器人完成日抓取次数合计为:3550+4305+173+519+173=8720次/天;

成品包装区日作业时间为24小时,所需三坐标机器人抓取速度为8720/24≈364次/小时。

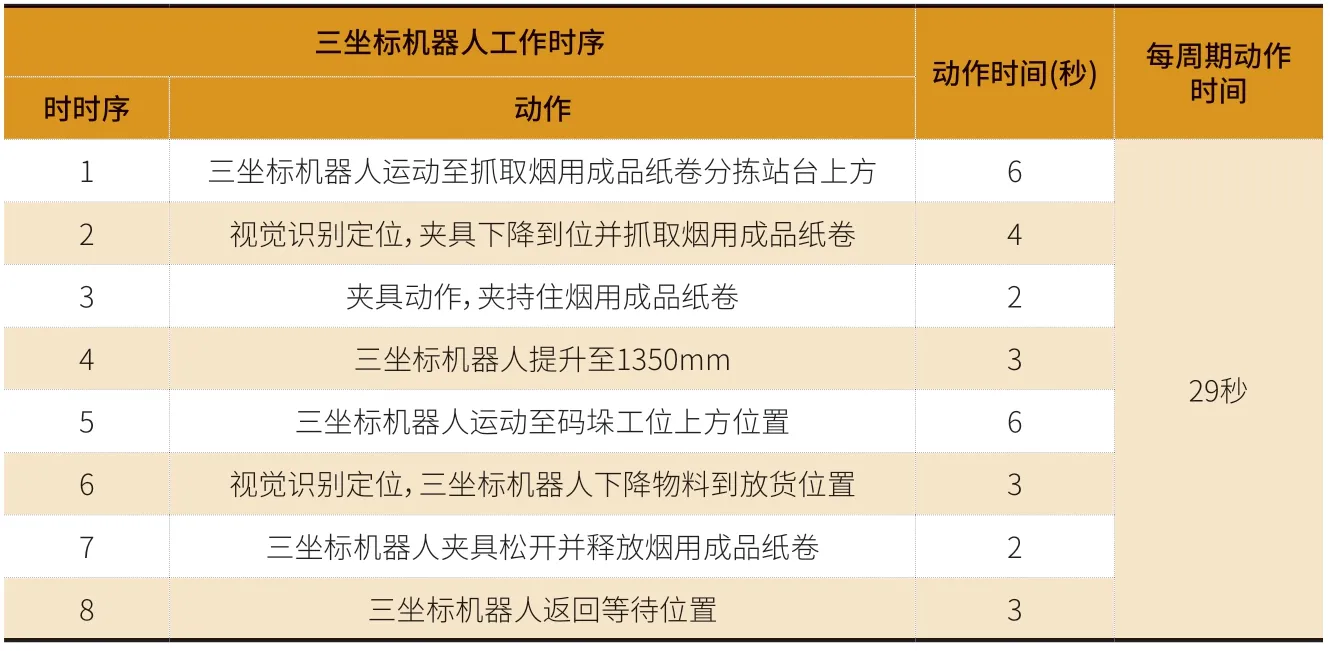

三坐标机器人工作时序计算,如表2所示。

表2 三坐标机器人工作时序计算表

基于以上可得出结论:按机器人每次完成一个动作的周期为29秒计算,单台机器人工作效率为124次/小时,配置4台三坐标机器人,系统总能力为124×4=496次/小时>364次/小时,设备利用率为73.39%,满足日常烟用成品纸卷码垛需求并富裕部分安全能力,确保系统具备一定的冗余性。

四、烟用成品纸卷自动转运及包装系统规划

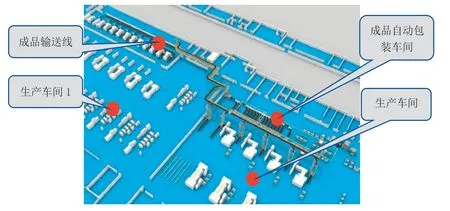

针对印刷厂,根据其工艺的不同,其厂房主要功能分区如图1所示,分为生产车间1、生产车间2、成品自动输送线、成品自动包装车间。

图1 印刷厂的厂房主要功能分区规划图

所应用的主要设备包括:皮带输送机、往复垂直提升机、多向视觉识别系统、自动分拣系统、自动称重系统、三坐标机器人、链式输送机、自动缠膜机、自动打带机、自动打码及贴标机和自动化控制系统。其主要设备的功能规划如下:

多向视觉识别系统主要对带式输送线上的烟用成品纸卷的条码进行动态实时识别,并自动将识别到的条码物料信息上传给成品包装车间自动化控制系统,可自动识别来料纸卷的品种及批次等信息,使自动分拣机能按指定规则分拣。多向视觉识别系统还能自动识别烟用纸卷外观特征,并将识别到的特征信息上传至成品包装车间自动化控制系统,自动化控制系统自动比对条码信息和真实物料特征信息的一致性,具备二次校对防差错功能,杜绝条码贴错的现象发生。

自动称重系统主要对输送线上经过称重工位的烟用成品纸卷称重计量,精度可达±0.02kg,准确记录每一卷成品的真实重量。

自动分拣系统主要完成烟用成品纸卷分拣任务,设置多个烟用成品纸卷分拣站台,能同时完成多个品规烟用产品纸卷的分拣码垛需求,100%满足该企业车间产能。此外,还设置不合格品分拣站台和人工处理站台,便于人工处理不合格品和三坐标机器人系统异常时人工码垛作业。

三坐标机器人主要完成烟用成品纸卷自动码垛需求,针对该企业烟用成品包装车间自动包装需求,开发专用夹具,具备多项功能,能完成烟用成品纸卷抓取、托盘拆垛、瓦楞纸片抓取和托盘盖板抓取作业需求。烟用成品纸卷抓取后,夹具能自动旋转,将烟用成品纸卷条码统一旋转到指定角度后再堆码在托盘上。

自动缠膜机主要完成实托盘缠膜作业,采用深色薄膜,防止部分光敏性烟用成品纸卷因存储、运输过程中长时间光照造成变色,产生质量事故。

自动打带机主要完成实托盘打带作业,对托盘4个侧面打包装带,将烟用成品纸卷牢牢固定在托盘和托盘盖板之间,避免存储作业和长途运输作业过程中烟用成品纸卷滑动、碰撞、摩擦、倾斜等造成产品外观质量受损。

自动打码及贴标机主要完成实托盘大码打印和粘贴作业,对经过该工位的实托盘4个侧面粘贴大码,并自动关联烟用成品纸卷小码信息和托盘大码信息关联,便于存储、运输等不同作业环境中对产品信息的查询复核需求。

图2为成品自动转运及自动包装系统物流动线图,烟用成品纸卷采用人工从两车间末端分切工位上线,经自动打码及贴标机贴码后,自动沿输送线输送至成品包装车间;经视觉识别系统、自动在线称重系统、自动分拣系统和三坐标机器人系统自动完成烟用成品纸卷信息识别、称重、自动分拣和自动码垛;再由链式输送系统自动输送至自动缠膜工位、自动打带工位和贴码工位完成自动包装。

图2 物流动线规划图

图3为烟用成品纸卷示意图,其中卷径φ为350mm,幅宽为50mm~110mm,卷重为10kg/卷。

图3 烟用成品纸卷示意图

图4为成品实托盘示意图,采用1200mm×1200mm×150mm的方形托盘,符合卷类物料堆码,包装规格为:9卷/层×10层/托盘=90卷/托盘。

图4 成品实托盘示意图

五、烟用成品纸卷自动转运及包装系统流程规划

1.烟用成品纸卷上线规划

两车间末端工序分切完成的烟用成品纸卷,采用人工从分切工位上带式输送线,烟用成品纸卷沿带式输送线输送至自动贴标工位,自动定位整形,打码及贴标机自动打印物料条码并粘贴到烟用成品纸卷上。粘贴好条码的烟用成品纸卷沿带式输送线自动往前输送至往复垂直提升机工位,经往复垂直提升机将烟用成品纸卷提升至距地面3米高并与主输送线合流,烟用成品纸卷沿主输送线输送至成品包装车间。

图5 成品上线区规划图

2.成品输送线规划

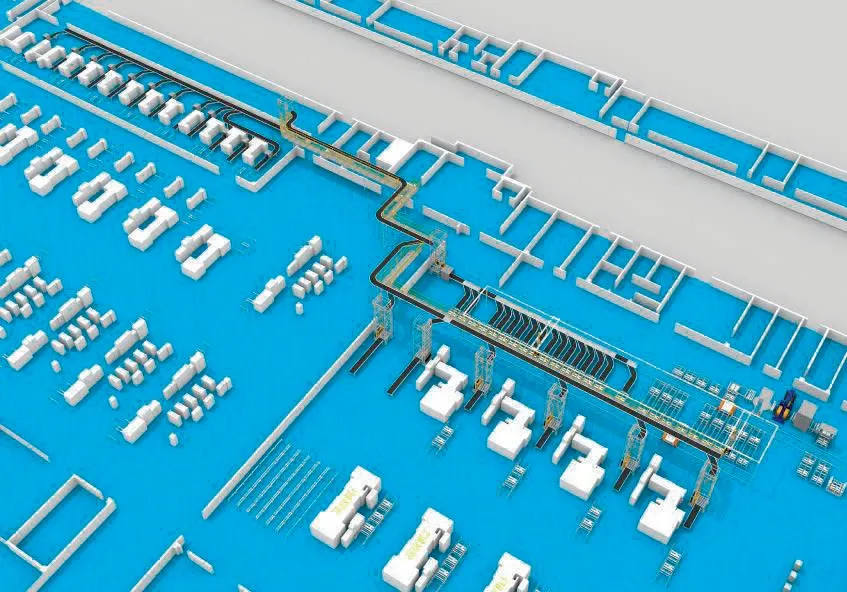

图6为成品输送线系统,成品输送线采用架空设计,留出地面空间,不阻断地面疏散通道、物流通道、人员安全逃生通道等。输送线采用带式输送机设计,减少烟用成品纸卷和输送设备相对滑动摩擦造成的损伤,最大限度保证烟用成品纸卷输送安全。分合流口采用斜角度窄带输送机设计,确保合流顺畅高效,提高合流效率。输送线侧边设置设备检修安全平台,便于用户在使用过程中对架空输送设备的维护保养,检修通道配安全上下楼梯和安全护栏,确保高空作业人员安全。

图6 成品输送线规划图

3.成品包装车间规划

图7为成品包装车间,烟用成品纸卷输送到成品包装车间后,经垂直往复提升机降到1000mm高地面输送线,设置在输送线上的多向视觉识别系统自动扫描烟用成品纸卷条码和外形特征,并自动比对复核物料条码中品规信息和物料真实品规信息的一致性,自动在线称重系统记录每一卷烟用成品纸卷的重量,信息一致且重量准确的纸卷自动分拣到合格品码垛站台,反之则自动分拣到不合格品码垛站台。

图7 成品包装车间规图

自动分拣系统将同一品规且同一批次的烟用成品纸卷自动分拣到同一个码垛站台,由三坐标机器人拍照识别纸卷位置并自动抓取纸卷,堆码到码垛工位的托盘上,码垛成9卷/层×10层=90卷/托盘的实托盘。

码垛完成的烟用成品纸卷托盘沿链式输送系统自动输送至自动缠膜工位,自动缠膜机对实托盘完成自动缠膜作业,再输送至自动打带工位完成自动打带作业,最后输送至自动贴码工位,自动贴标机对成品托盘4个侧面自动码粘条贴,自动控制系统完成纸卷物料信息和托盘大码信息自动关联,完成烟用成品纸卷托盘自动包装作业。

六、烟用成品纸卷自动转运及包装系统特点

托盘尺寸统一,便于自动化物流设备搬运、存储,减少物流设备的种类,节约投资,便于后期维护管理。

输送线架空设计,留出车间地面空间,不阻断通道,提高车间空间利用率,便于人流、物流的流通。

多向视觉识别系统,能从不同方向自动识别卷料外侧条码信息和外观特征信息,自动比对条码品规信息和和真实品规信息,确保条码信息零误差。

三坐标机器人拣选范围大,能同时拣选多品规多站台烟用成品纸卷,设备利用率高,一次性投资成本低。

根据抓取流量加安全余量需求配备多台三坐标机器人,其中一台或多台机器人出现故障可移动到检修区检修,其他机器人可覆盖故障机器人抓取站台,系统安全冗余性强。

自动化控制系统和MES软件系统的有机深度融合,对两车间的成品生产信息数据的采集、存储、分析、应用,实现自动化和智能化。

七、结束语

通过对该企业烟用成品纸卷自动转运及包装系统的规划设计,该企业的烟用成品纸卷转运、堆码、包装实现了自动化和智能化,产品信息采集、传输、管理和应用实现了数字化。自动化控制系统与MES软件系统的有机深度融合,打通了该企业管理从车间生产到成品包装全链条生产、转运数智化,实现了烟用成品纸卷的全生命周期管理。