多因素影响下空气静压轴承静态特性分析及实验研究

2022-08-26陈东菊何亚中李天宝田汉青

陈东菊 何亚中 孙 锟 李天宝 田汉青

(1.北京工业大学材料与制造学部,机械工业重型机床数字化设计与测试技术重点实验室 北京 100124;2.北京市石景山区海特花园小学 北京 100041)

随着空气静压主轴在超精密加工设备(如机床和检测设备)中的运用越来越广泛,主轴性能的研究受到越来越多的关注[1-2]。空气静压主轴靠轴承间隙中的气膜来维持转子的平稳运动,气膜的刚度与承载力都取决于轴承间隙内的气膜压力分布,因而准确预测轴承内的气体流动情况,以及压力分布情况,对于研究轴承的性能具有十分重要的意义。

由于空气静压主轴的轴承间隙处于微纳米级别,传统的宏观气体流动已不能真实反映微尺度情况下的气体流动情况,需对各微尺度影响因子充分考虑,建立符合实际微尺度气体流动的模型。1959年BURGDORFER[3]首先将Maxwell滑移速度模型引入气膜润滑领域,修正了小Knudsen数下的滑移边界条件,推导出了考虑微尺度气体特性的Reynolds方程,得到一阶速度滑移模型。张海军等[4-5]基于BURGDORFER一阶速度滑移边界条件,提出了微尺度条件下考虑有效黏度时的修正Reynolds方程,分析了不同Knudsen数对轴承压力分布、承载力的影响。1996年MARTEN等[6]提出的波尔兹曼修正模型表达出流量修正系数Q与Knudsen数的关系。FUKUI和KANEKO[7]在LFR模型的基础上对逆Knudsen数在0.01~100范围内对应的流量系数进行整理,建立修正因子数据库,使微尺度情况下的气体流动情况更加准确。通过综合考虑微尺度情况下这些影响因子对气体流动的影响,并结合轴承的结构参数,使仿真得到的轴承内部气体流动情况更加接近于真实情况,为轴承的后续深入研究打下了基础。

空气静压轴承内的气膜间隙处在微米级别,主轴转子在加工与装配过程中的误差会影响轴承内的气膜间隙分布,进而严重影响轴承的静态特性。STOUT和BARRANS[8-9]首次提出了制造误差对轴承承载能力和刚度的影响,指出空气静压轴承在设计、制造过程中应考虑气膜间隙、轴承形式、轴承圆度、进气孔形状等因素,并验证理论模型和实验测量之间的相关性。李树森等[10]理论推导出轴承转子几何误差对气体静压轴承运动精度的影响关系,提出设计时应当考虑几何误差的影响。 边新孝等[11]建立了一种考虑气膜厚度误差、转子圆度及圆柱度误差的气膜厚度综合表达式,并比较小孔节流和环面节流时的气膜承载力,得出承载力随气膜厚度的变化曲线。RASHEED[12]研究了轴颈衬套周向、轴向表面波纹对轴承性能的影响,并分析波纹条数和波纹幅度的变化对轴承负载能力的影响,研究发现波纹幅度会明显改变轴承的摩擦变量。WANG等[13]基于有限差分法(FDM)和迭代程序求解雷诺方程得到气膜压力分布,结果表明:表面波纹幅度从1.0 mm增加到3.0 mm,可以明显减小轴承的负载能力,同时增加轴承内的摩擦因数。以上理论模型均对空气静压轴承内气膜厚度变化进行分析,得出承载力随气膜厚度的关系,并未建立轴承腔内各位置气膜压力、刚度随轴承气膜厚度的变化规律,对于主轴内部节流孔位置处的压力最大值并不能够直观体现。

李欢欢等[14]采用基于FLUENT软件的有限体积法对多孔质气体静压轴承的流场进行三维建模,研究了椭圆误差对轴承承载力、气膜刚度及耗气量的影响,并得出结论:转速越高轴承性能越好。CUI等[15]基于计算流体动力学(CFD)的动态网格技术方法,定量研究制造误差对空气静力多孔轴承运行精度的影响;对不同类型的波纹误差和非平直度误差进行建模,求解Navier-Stokes(N-S)方程结果表明:减小波纹幅度或空间波长可以提高轴颈轴承的径向运行精度。张在春和仲高艳[16]基于空气静压轴承的对称性和节流器阵列性,利用ANSYS 二维流场对轴承内气膜进行数值仿真,求解出气膜的压力分布,分析不同偏心率和供气压力对轴承承载能力和刚度的影响。结果表明:随着供气压力增大轴承承载力和刚度均增大,且偏心率越大,轴承承载力越大,刚度越低。陈小安等[17]从高速电主轴的结构特征出发,应用有限元法对其进行力学分析,建立高速电主轴的力学模型,建立各种偏心状态下高速电主轴的广义不平衡力表达式,利用软件仿真分析电主轴的机电结构参数,分析所得的数据与实验所测数据相符。以上研究均表明在轴承内,因不平衡导致各位置的气膜间隙不一样时,气体压力分布会随各位置的气膜厚度发生变化,同时轴承承载力与气膜刚度值会发生变化。

本文作者采用理论计算和数值模拟相结合的方法,将影响微观气体流动的微尺度影响因子代入传统雷诺方程,通过求解修正后的雷诺方程,得到符合主轴内部真实流动情况的气膜压力值,再通过分析不平衡因素对气膜间隙的影响,进而分析主轴在不平衡影响下的静态特性。

1 空气静压径向轴承结构及原理

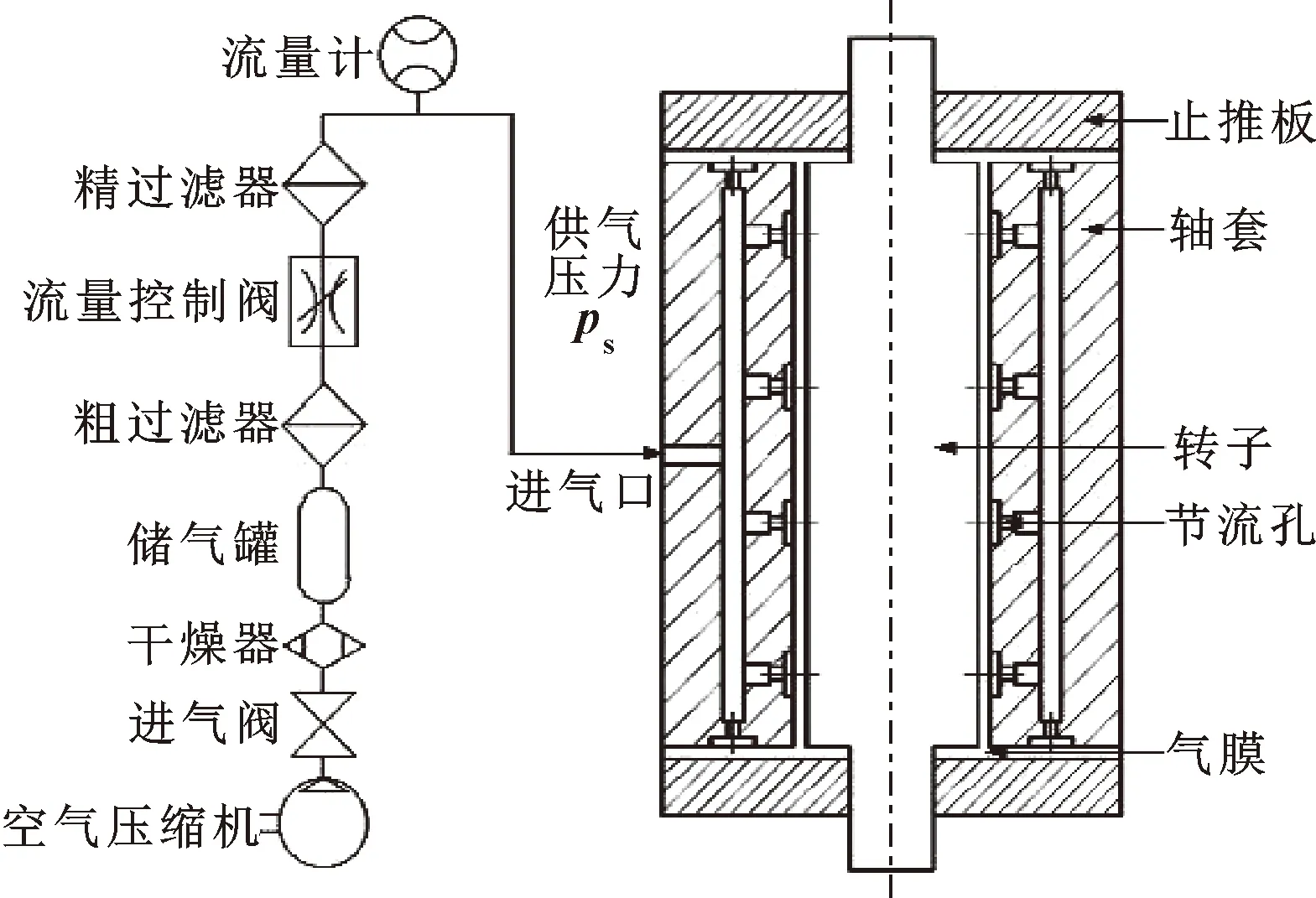

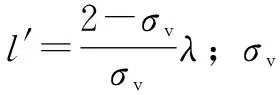

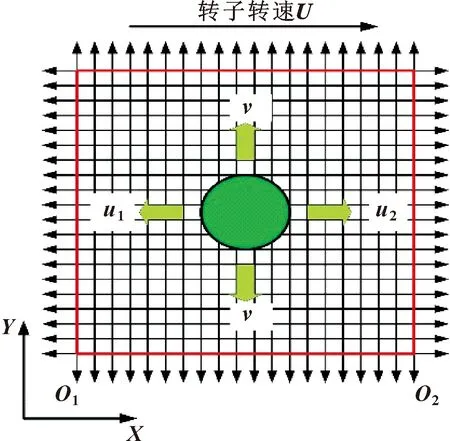

空气静压径向轴承由压力系统对外部气源进行压缩、过滤、干燥,压缩后的高压气体通过轴套的进气孔流入轴承内,原理如图1所示。由于气膜具有一定的刚度与压力,因而限制并支撑转子的运动。研究所用空气静压主轴的结构参数如表1所示。

图1 空气静压主轴工作原理

表1 空气静压径向轴承参数

2 静态特性分析

2.1 气膜流动模型

空气静压主轴内部气膜间隙处于微米级别,在推导雷诺方程时,做如下假设:

(1)忽略气膜曲率的影响,使用气体的平移速度代替转动速度;

(2) 气膜流体类型为牛顿流体,气膜分子之间没有热量的交换;

(3) 忽略气膜厚度方向上的压力变化;

(4) 忽略气体重力与惯性力的影响。

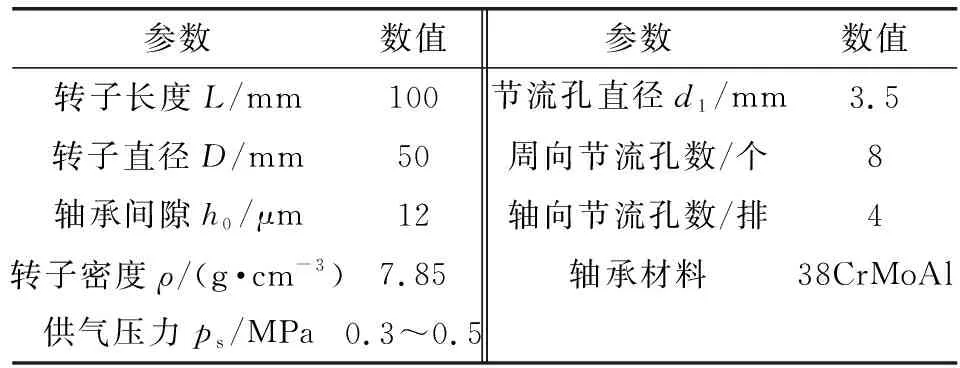

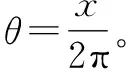

依据假设得出:在空气静压径向轴承内,当主轴无偏心以及转子无制造误差时,气膜厚度在各个位置是相同的;但当转子产生偏心与存在制造误差时,各位置的气膜厚度将发生变化。根据气体轴承的上下对称性及节流孔阵列性,取轴承结构的1/2部分进行分析,将轴承沿周向展开,得到简化的空气静压径向轴承气膜流动模型如图2所示。

图2 空气静压轴承气膜流动模型

2.2 修正传统雷诺方程

在以上简化的前提下,空气静压轴承内部气膜的N-S流动控制方程为

(1)

式中:p为气膜的压力(Pa);μ为气体动力黏度系数(Pa·s);u为气膜沿X方向的流动速度(m/s);v为气膜沿Y方向的流动速度(m/s)。

气膜流动过程中服从气体质量守恒方程(2)和气体状态方程(3)。

(2)

p=ρRcT

(3)

式中:ρ为润滑气体密度(kg/m3);w为气膜沿Z方向的流动速度(m/s);Rc为气体常数(J/(mol·K));T为气体温度(K);t为时间(s)。

将N-S方程与气体的连续性方程、气体的状态方程进行联立、整理、简化,得到气腔内部的气膜分布基本方程(4),该方程即是传统的雷诺方程。

(4)

式中:U为旋转主轴转子表面的线速度(m/s);h为气膜的厚度(m);ω为旋转主轴转子的角速度(rad/s);R为旋转主轴转子的半径(m)。

在气体润滑的研究领域中,常用Knudsen数Kn判断流体的流动特性区域。Knudsen数:

(5)

式中:L代表气体的特征长度;λ代表气体的分子平均自由程,

(6)

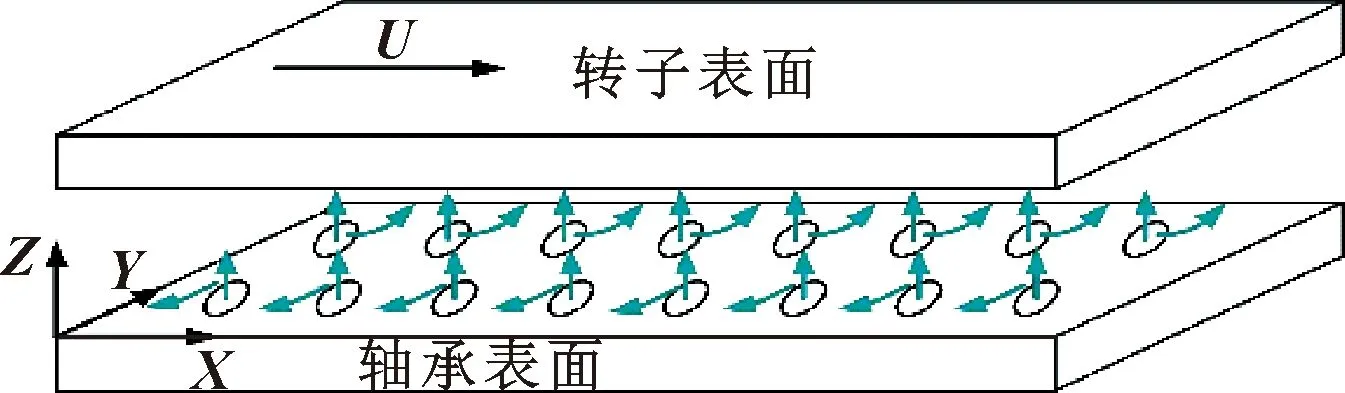

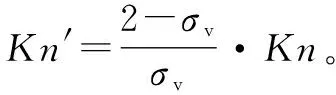

依据流体的流动划分为连续区、滑流区、过渡区和自由分子区4个区域。在连续区(Kn<0.001),可以按照无滑移的边界条件对流体进行处理;在滑流区(0.001

(7)

为了研究气体稀薄效应的影响,同时对气体流量的控制更准确,将流量因子Q引入传统的雷诺方程。根据LFR(Linearized Flow Rate)模型得出流量因子Q:

Q=0.997 86+6.346 76/h

(8)

由于气膜间隙非常小,气体的挤压膜阻尼会导致黏度的降低,为了更准确地描述微尺度气流的特性,这里给出了黏度的修正表达式。采用有效黏度μeff代替μ,以准确表达气膜的流动特性。

(9)

同时考虑速度滑移、流量因子Q和有效黏度后的修正雷诺方程为

(10)

公式中1+6Kn′体现气体的速度滑移对气膜流动的影响。

将修正后的雷诺方程与空气静压轴承内气膜流动模型联立起来,同时忽略时间因素t,得到方程为

(11)

考虑不平衡影响下气膜厚度的变化时,可得到气膜厚度方程:

(12)

2.3 求解气体流动模型

空气静压主轴内各节流孔流出的气体通过相互耦合形成具有一定压力的气膜,须对整个轴承工作面作为有源场进行分析,以便得到符合实际的轴承性能参数。首先将求解域进行网格划分,划分结果如图3所示,a1~a8和b1~b8代表轴承双排气腔编号,Pi,j代表各网格划分节点的压力值,Hi,j代表各网格节点的气膜厚度值。修正后的雷诺方程进行量纲一化处理得到量纲一化的雷诺方程差分基本形式如下:

(13)

Ai,j、Bi,j、Ci,j分别代表考虑微尺度因子构成的雷诺方程差分形式,组成气膜压力的非齐次线性方程,该代数方程组的解即为各个节点的量纲一气膜压力值。

图3 轴承工作平面网格划分示意

利用超松弛迭代法求解,如公式(14)所示。

(14)

同时考虑压力收敛准则,如公式(15)所示。

(15)

公式(15)中的δ1为0.001。

2.4 轴承承载力与气膜刚度

空气静压轴承内各节流孔合成的气膜力将主轴转子浮起,并与作用在主轴转子上的外载荷平衡,这个合成的气膜力称为轴承的承载力。轴承承载力可以根据各节流孔附近的气膜压力积分得到,对于文中所研究的空气静压轴承,其承载力可利用公式(16)计算。

(16)

对于各节流孔的气膜刚度,利用气膜分割法将轴承内各节流孔附近气膜区域进行等分,得到各节流孔附近的气膜承载力,再根据气膜厚度的变化情况得出各节流孔的气膜刚度。各节流孔附近气体流动模型如图4所示,气膜刚度计算如公式(17)所示。

图4 各节流孔气体流动原理

(17)

式中:N代表节流孔的编号。

3 仿真结果与讨论

3.1 微尺度影响因子对轴承性能的影响

在主轴气膜厚度一定时,分别仿真求解出微尺度因子单独及耦合作用时轴承中的气膜压力分布,如图5所示。可以看出,在轴承各位置的气膜厚度一致时,轴承各节流孔附近的气膜流动状态相同;忽略微尺度因素时的气腔内压力最大值均大于考虑微尺度因素时的气腔内最大压力;考虑单个微尺度因素的影响时,速度滑移对气体流动状态的影响程度最大,同时考虑3个微尺度影响因素对轴承内气体流动状态的影响最大。当供气压力为5×105Pa,忽略微尺度因素的影响时,轴承内气膜压力最大值为4.976 4×105Pa,考虑速度滑移时,轴承内的最大气膜压力为4.886 5×105Pa,同时考虑3种微尺度因素的影响时,轴承内的气膜压力最大值为4.762 9×105Pa。

图5 供气压力为5×105 Pa时各种情况下轴承内气膜压力分布

这种情况出现的原因是:当轴承内的气体处于微尺度间流动,气体的微尺度效应会降低气体流量,同时由于气体的压缩性以及扩散性,气体的压力必定低于供气压力。微尺度气体流动时的速度滑移会增大气体流动的剪切速率,气体黏度变小,变化的黏度使气-固界面间的相互作用力被克服,更加剧了滑移的影响;滑移长度增大,气体表面滑移效应和稀薄效应越明显,同时黏度的变化会进一步影响空气静压轴承内的气体压力分布。所以同时考虑微尺度因子的存在时,气腔入口压力的压降最大,也更能反映真实的气体流动情况。因而在后续进行仿真分析,都需要建立在考虑3种微尺度因素的基础上。

3.2 转子偏心率对轴承静态性能的影响

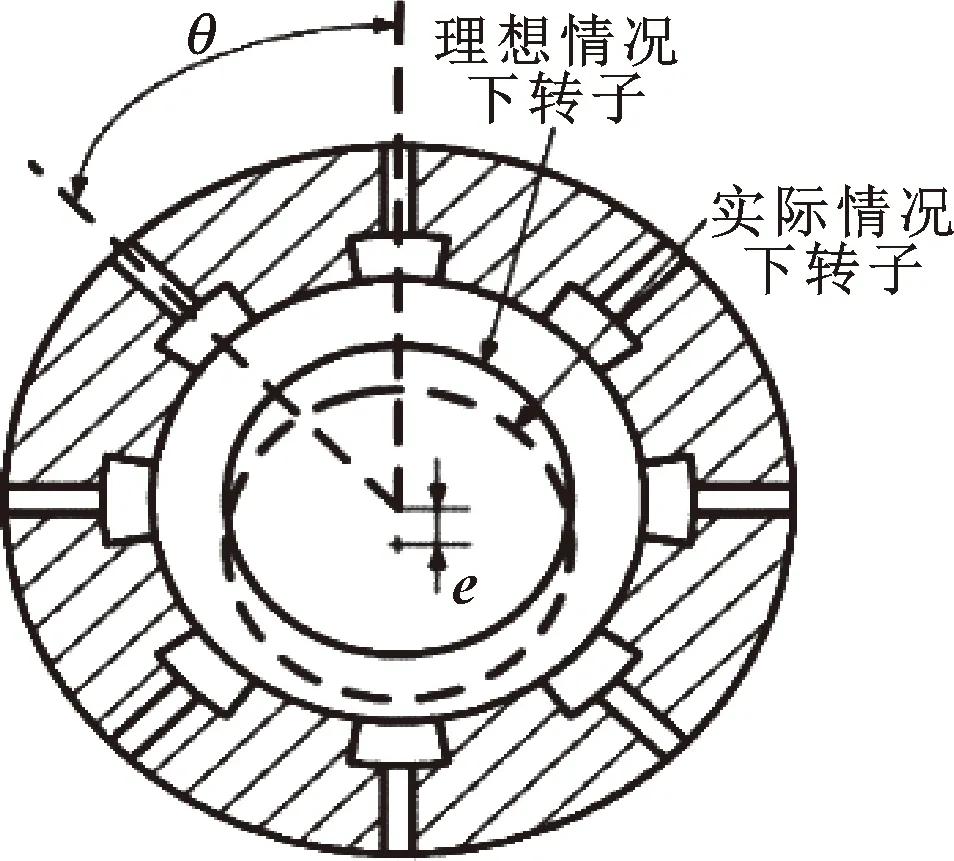

主轴转子与轴套在装配以及运动过程中必然出现偏心的状态,主轴转子出现偏心时,必然引起转子周围的气膜厚度呈现出一定规律的变化,如图6所示。在不考虑转子制造误差的情况下,仿真计算时通过改变轴承偏心距e,此时气膜厚度的表达式为

(18)

图6 转子偏心情况下原理

当轴承供气压力设置为5×105Pa时,改变轴承偏心率的范围,取偏心率的值分别为0、0.1、0.2、0.4、0.6和0.8,求解主轴转子的数值模型,结果如图7所示。当转子偏心率为0时,此时轴承内的气膜压力最大值为4.762 9×105Pa,随着转子偏心率的增加各节流孔处气膜压力分布的差异性逐渐增大。当偏心率处在0.2以下时,各节流孔处的压力分布差异性较小。偏心率增加为0.8时,轴承内的气膜压力最大值为4.933 1×105Pa,与偏心率为0时相比,气体压力的峰值上升率达到3.57%,轴承内的气膜压力最小值为3.497 3×105Pa,气压下降率达到26.57%。分析原因是在偏心状态下,在气膜厚度减小的方向,气体流动受到的挤压力以及剪切力增加,节流孔附近气体流速增加,因而压力上升的幅值较小;在气膜厚度增大的方向,受微尺度因素影响,气体流动的扩散性加剧,供气压力一定时,节流孔处的气体压力下降明显。

图7 供气压力为5×105 Pa时,各偏心率下的气膜压力分布

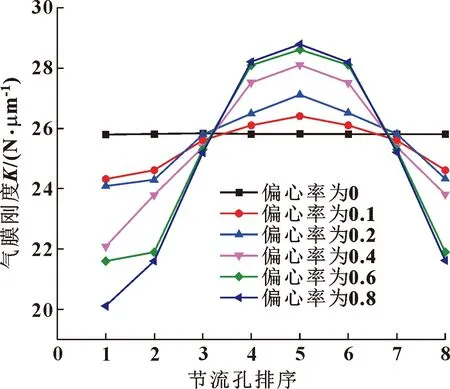

求解改变轴承气膜间隙初值的雷诺方程,得到改变气膜间隙后的压力分布,依据公式(17),得到空气静压轴承在不同偏心时轴承内各节流孔处气膜的刚度值,如图8所示。随着主轴偏心率的不断增大,空气静压轴承内各节流孔附近的气膜刚度值变化也越来越大,当偏心率为0.8时,空气静压轴承内气膜刚度最大值为28.8 N/μm,比初值上涨11.63%,气膜刚度最小值为20.1 N/μm,比初值下降22.1%。

图8 供气压力为5×105 Pa时,偏心率

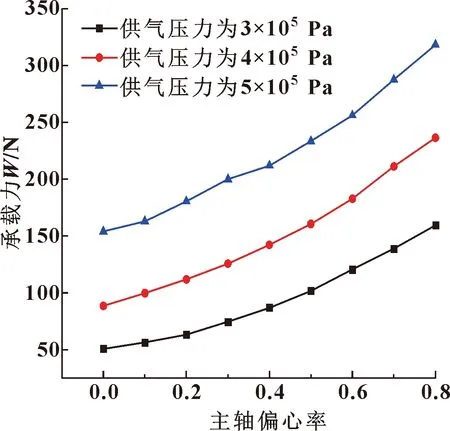

研究供气压力和轴承偏心率对空气静压轴承承载力的影响规律时,通过改变供气压力值分别为3×105、4×105、5×105Pa,偏心率分别设置为0、0.1、0.2、0.3、0.4、0.5、0.6、0.7和0.8,结合公式(16),得到不同情况下的主轴承载力,如图9所示。供气压力不变时,随着偏心率增大,轴承承载力不断增大;空气静压轴承偏心率不变时,供气压力增大,转子表面受到的气膜压力增大,增大了轴承抵抗外载荷的能力,即随着供气压力的增大,轴承承载力不断增加。

图9 不同供气压力下主轴承载力随偏心率的变化

3.3 转子制造误差对轴承静态性能的影响

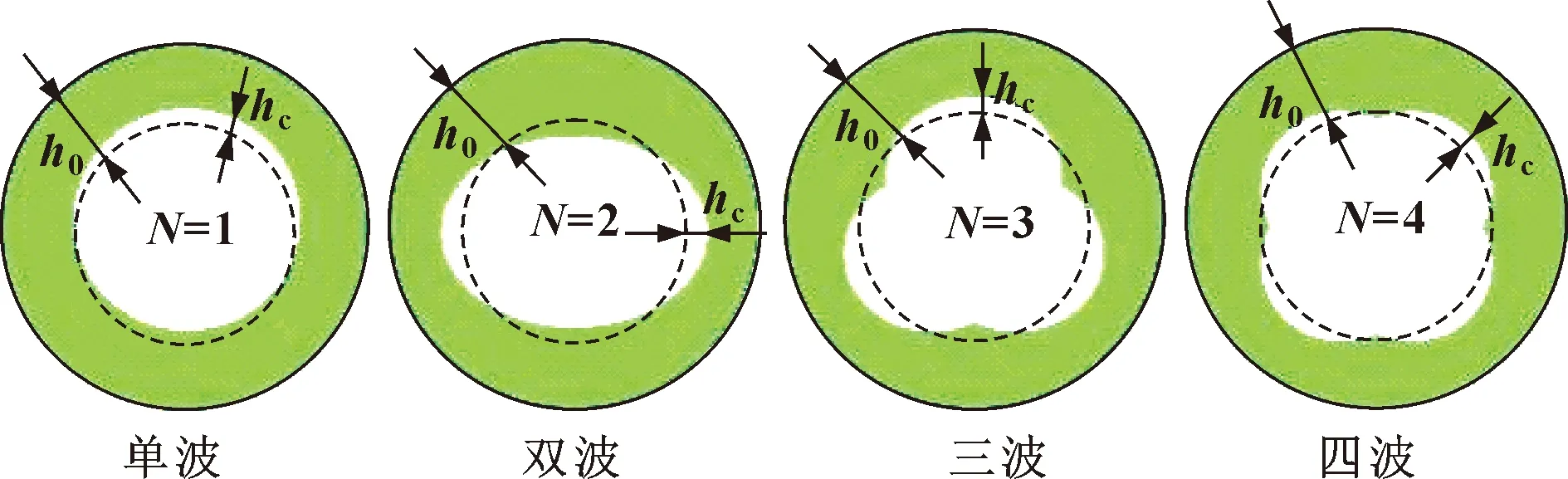

在空气静压主轴转子生产加工过程中,转子表面不可避免地出现制造误差波纹。当空气静压轴承的气膜间隙处在微米级别时,制造误差造成的影响不能忽略。文中研究了转子制造误差的周期和幅值对空气静压轴承内气膜压力分布的影响。制造误差影响下,空气静压轴承内气膜厚度模型如图10所示。

图10 转子制造误差模型

3.3.1 转子制造误差幅值对轴承静态性能的影响

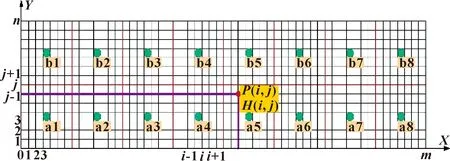

忽略转子偏心率的前提下,分析转子制造误差对空气静压轴承内气膜压力分布的影响时,根据转子的制造误差形式,将转子的制造误差周期设定为1,分析不同转子制造误差幅值下轴承内压力分布。此时轴承内气膜厚度方程为

(19)

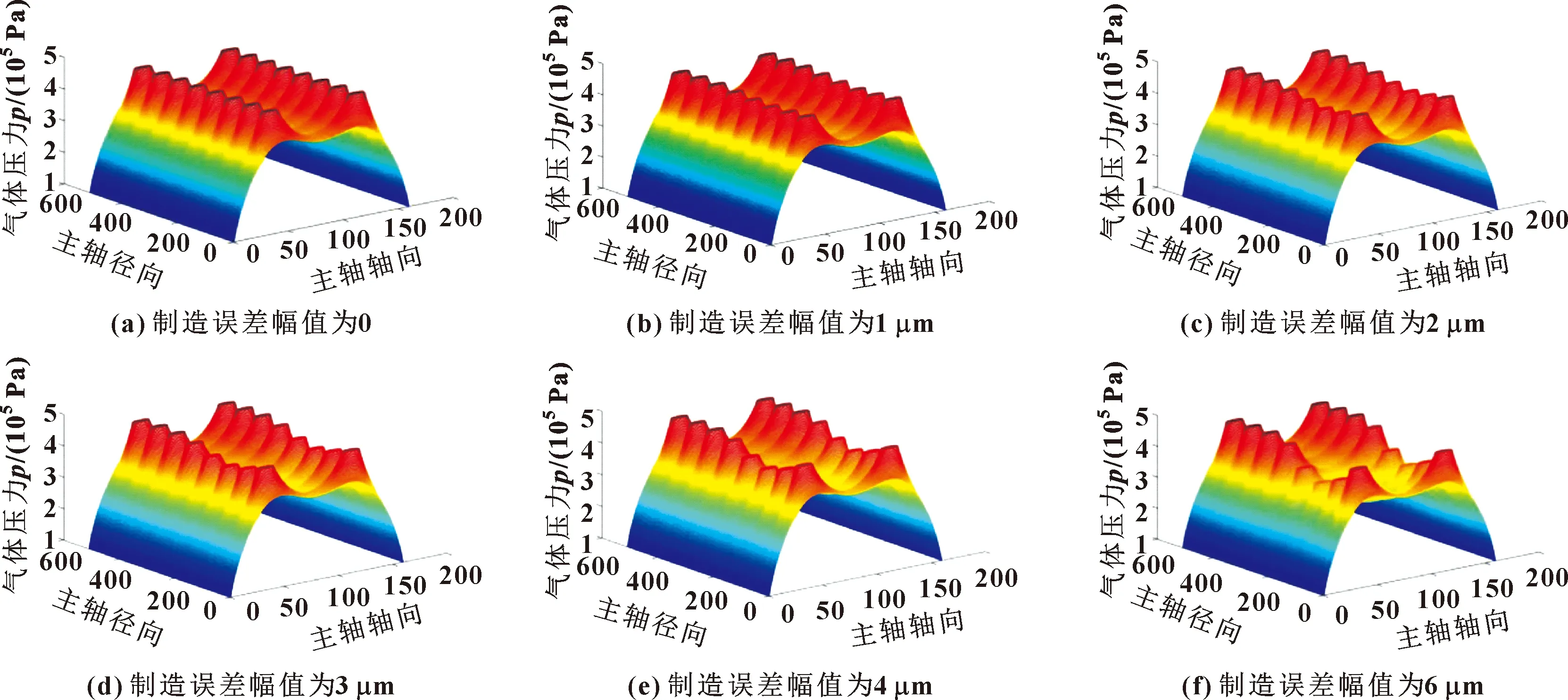

供气压力为5×105Pa时,求解制造误差幅值分别为0、1、2、3、4、6 μm时的气膜压力,得到结果如图11所示。

图11 供气压力为5×105 Pa时转子制造误差幅值对气膜压力分布的影响

由图11可以看出制造误差周期为1时,轴承内的气膜压力分布均随着制造误差呈现出一个周期的波动,当制造误差幅值在3 μm以下时,空气静压轴承中各节流孔的气膜压力分布值较为均衡,误差最大值为4×104Pa;当制造误差幅值大于3 μm时,随着制造误差幅值的增大,主轴内部各节流孔的气膜压力分布误差值越来越大。分析原因为:主轴转子在经受1个误差周期、幅值为3 μm的制造误差时,各节流孔附近的气膜流动差异较小,因而轴承内的气膜流动差异较小;在初始气膜厚度的基础上,误差幅值超过3 μm时,轴承内各节流孔附近气体流动产生较大的差异,因而气压误差值增大。

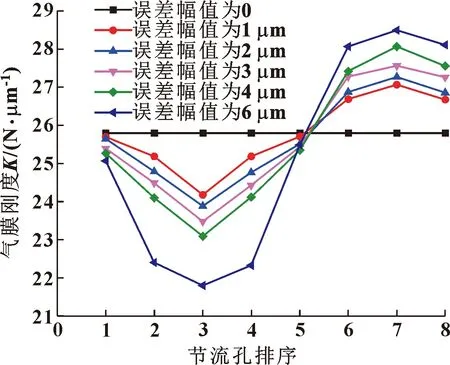

不同制造误差幅值对空气静压轴承内各节流孔处气膜刚度的影响规律如图12所示。可以看出,制造误差幅值为0时,空气静压轴承内各节流孔气膜刚度值相同均为25.8 N/μm,当制造误差幅值不为0时,各节流孔的刚度值也呈现出一个周期的波动。随着误差幅值的增加,轴承内节流孔气膜刚度的差异越来越大,在节流孔3处的气膜刚度值下降最明显,在节流孔7处的气膜刚度值增加最明显。当制造误差幅值为6 μm时,节流孔3处的气膜刚度值为21.8 N/μm,节流孔7处的气膜刚度值为28.5 N/μm,两者的差距达到6.7 N/μm。

图12 制造误差幅值对气膜刚度的影响

3.3.2 转子制造误差周期对轴承静态性能的影响

忽略转子偏心率的前提下,分析了转子制造误差对空气静压轴承内气膜压力分布的影响。由3.3.1节可知,制造误差幅值为4 μm时,空气静压主轴内各节流孔的气膜压力与气膜刚度值差异开始变大。因而取制造误差幅值为4 μm时,研究转子的制造误差周期对轴承内压力分布的影响。此时轴承内气膜厚度方程为

(20)

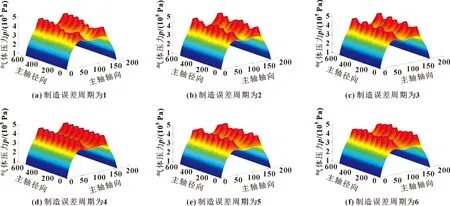

供气压力为5×105Pa时,求解制造误差周期分别为1、2、3、4、5、6时的气体压力分布,结果如图13所示。

图13 供气压力为5×105 Pa时转子制造误差周期对压力分布的影响

由图13可以看出,当转子制造误差周期数低于4时,节流孔处的压力分布周期数与误差周期数一致,轴承内各节流孔气膜压力分布的最大值与最小值差异性较大,当制造误差周期为1时,各节流孔的差异值最大为6.8×104Pa。当制造误差周期大于4时,受空气静压主轴中节流孔分布位置的影响,轴承内各节流孔处的压力分布差异性较小。分析原因为:误差周期数较少时,轴承周向各节流孔处的气膜厚度差异较大,气体流动时受到的影响较大,气膜差异明显;误差周期数较大时相邻两节流孔之间由于气体的流行性与扩散性,节流孔处的气膜压力最大值变化不明显。

各制造误差周期下,空气静压轴承中各节流孔处的气膜刚度分布如图14所示。

图14 制造误差周期对气膜刚度的影响

当制造误差周期低于3时,轴承内部节流孔的刚度值分布也呈现周期性变化规律;随着制造误差周期数的增加,轴承各节流孔的刚度值变化范围逐渐减小。制造误差周期为1时刚度值变化最剧烈,轴承中各节流孔刚度的最大值为28.1 N/μm,最小值为23.2 N/μm,两者差距为4.9 N/μm。当制造误差周期大于3时,轴承内气体流动受气体分子的相互作用加剧,轴承内部各节流孔气膜刚度差异较小,呈现出相对无规律状态。

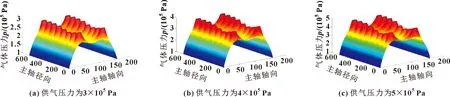

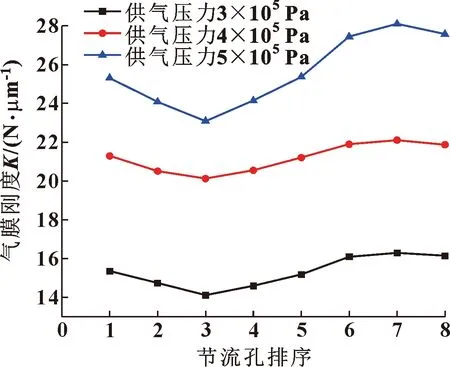

3.3.3 供气压力对轴承静态性能的影响

由3.3.1和3.3.2节的结果可知,当制造误差周期为1,制造误差幅值为4 μm时,轴承性能受到的影响最剧烈。在供气压力分别为3×105、4×105、5×105Pa时,求解该情况下空气静压轴承内气膜压力分布,结果如图15所示。可知,不同供气压力下,空气静压轴承中各节流孔的压力分布呈现出一致性;随着供气压力增大,轴承内部节流孔压力最大值与最小值的差值逐渐增大。各供气压力下,空气静压轴承内部各节流孔的气膜刚度变化如图16所示。可知随着供气压力的增大,气膜刚度的最大值与最小值的差值逐渐增大,说明在制造误差一定的情况下,供气压力越大,轴承的压力分布差异性越大,对主轴静态特性造成的影响越大。

图15 不同供气压力时气膜压力分布

图16 制造误差一定时,供气压力对气膜刚度的影响

3.4 偏心率与制造误差耦合情况下对轴承静态性能的影响

由3.3节可知,主轴转子制造误差周期数目为1,转子制造误差幅值为4 μm时,空气静压轴承内各节流孔的气膜压力分布受影响剧烈,在此情况下研究转子偏心率对轴承静态特性的影响更具有参考意义。此时气膜厚度方程为

(21)

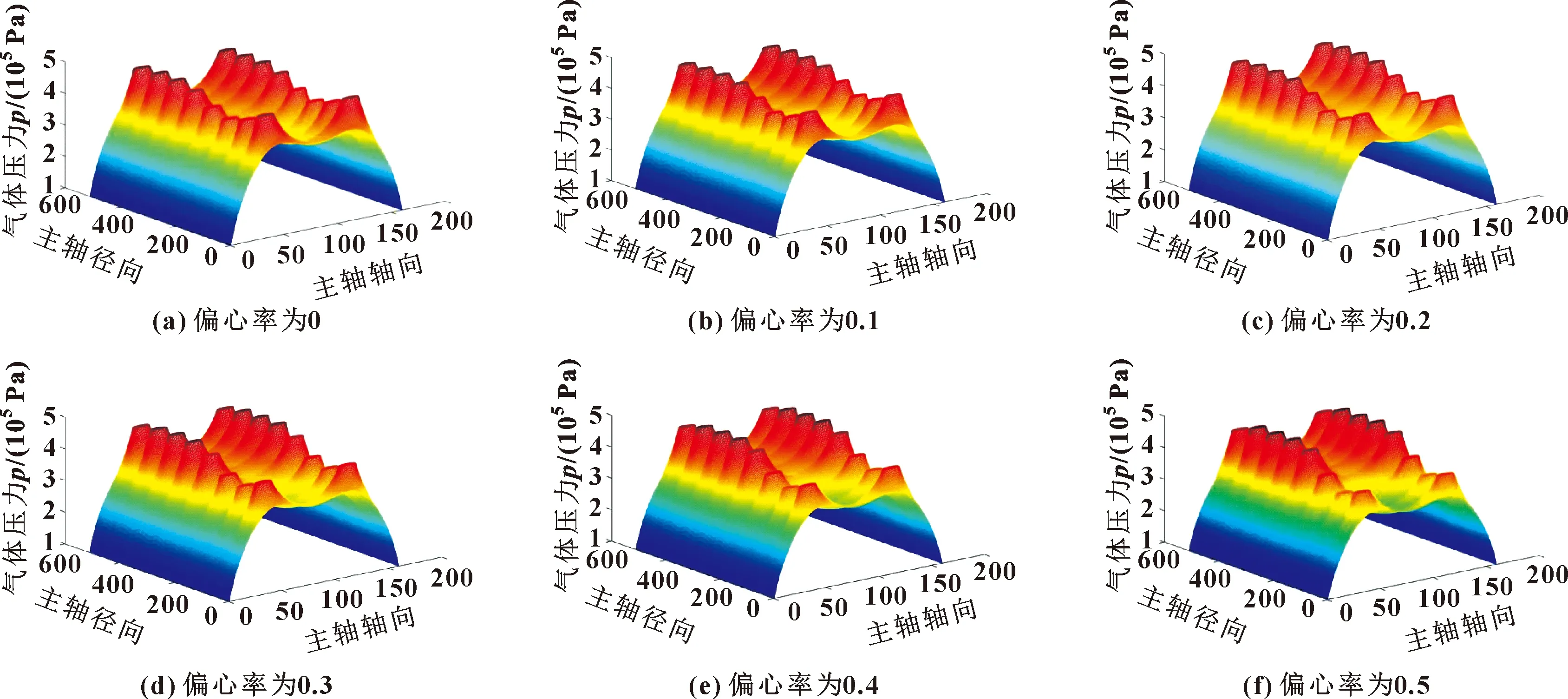

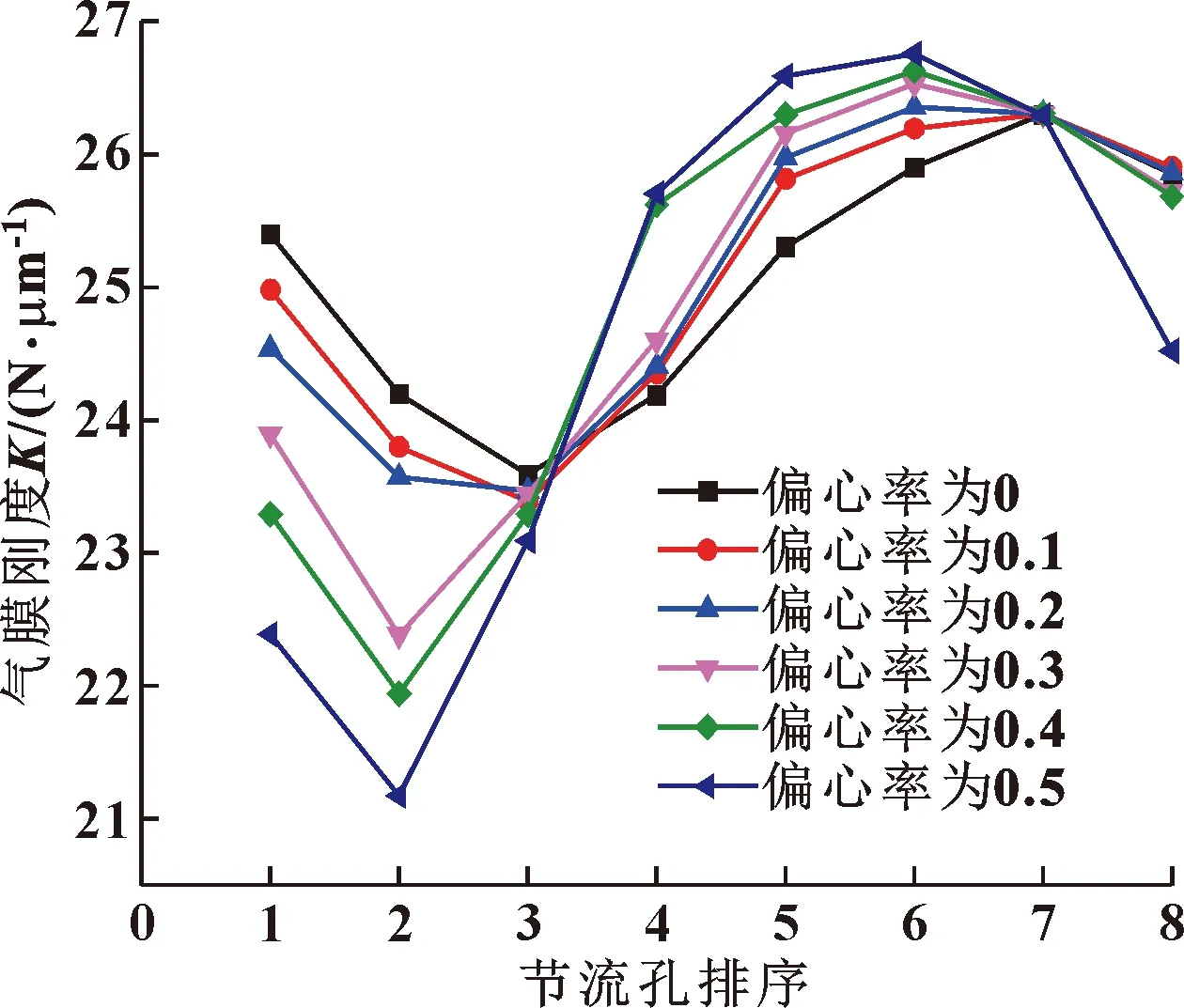

偏心率的值分别为0、0.1、0.2、0.3、0.4、0.5时,求解得到的轴承内的气膜压力分布如图17所示。可知偏心率并不能影响空气静压轴承内各节流孔之间压力分布的周期性规律,但随着偏心率的不断增加,轴承内节流孔压力的最大值与最小值差异越来越大。偏心率为0时,各节流孔压力处最大值相差6×104Pa,偏心率为0.5时,各节流孔处压力最大值相差1.1×105Pa。可见,在偏心率和制造误差耦合的情况下,制造误差影响轴承内的气压分布周期,并且对轴承内气膜压力分布峰值影响较大。各偏心率下轴承内各节流孔的气膜刚度分布如图18所示。在制造误差的影响下,轴承内气膜刚度变化值也呈现出周期性变化,但随着偏心率的增大,轴承中各节流孔的气膜刚度差异越来越大。当偏心率为0时,气膜刚度差异达到2.7 N/μm,当偏心率为0.5时,气膜刚度差异达到5.5 N/μm。

图17 供气压力为5×105 Pa时偏心率与制造误差耦合情况下气膜压力分布

图18 偏心率与制造误差耦合情况下节流孔气膜刚度变化

4 空气静压主轴径向刚度实验

4.1 实验装置结构及实验原理

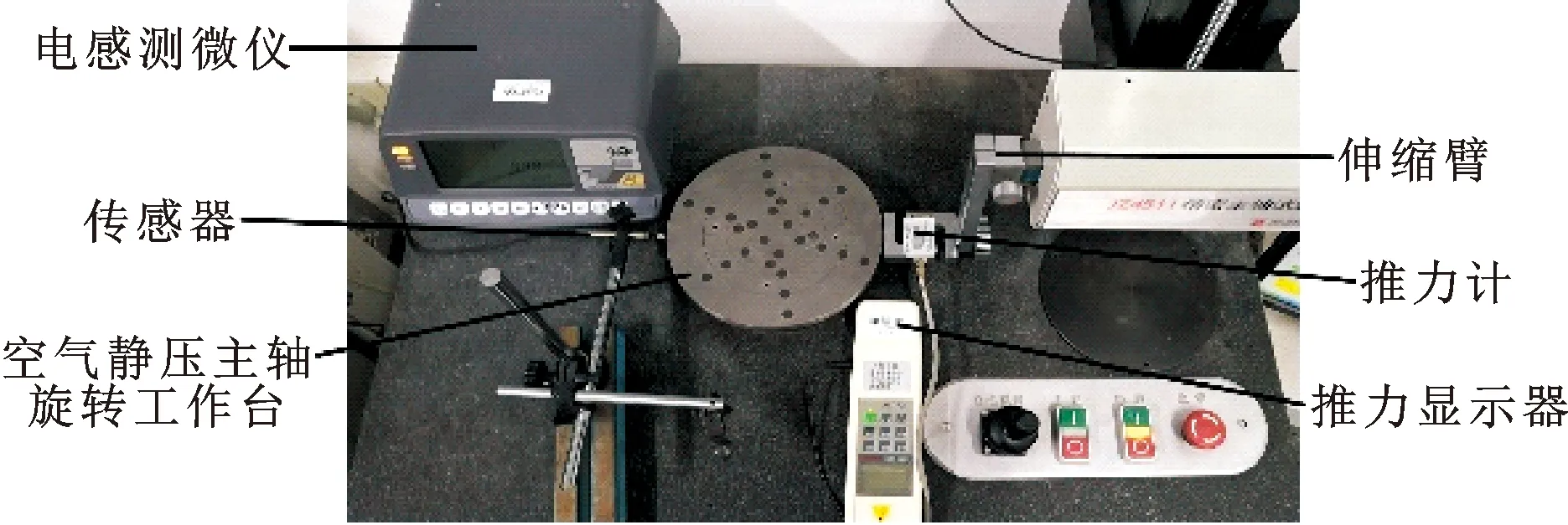

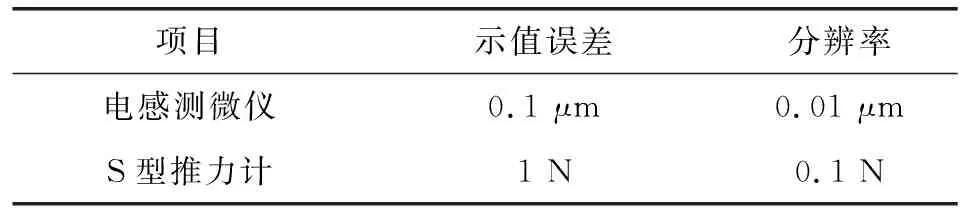

为验证空气静压径向轴承气膜流动模型以及计算结果的正确性,搭建空气静压主轴径向刚度检测实验台。径向刚度检测实验台由空气静压主轴旋转工作台、位移检测装置和径向加载装置3部分组成,如图19所示。位移检测装置包括位移传感器、电感测微仪以及测量支架,其作用是通过位移传感器实时检测主轴转子的径向位移量,并将位移数据实时显示在电感测微仪的显示屏中。径向加载装置包括S 型推力计、悬臂推杆以及数据显示器。推力计安装在悬臂推杆上,通过推杆的水平移动带动推力计向主轴转子径向施加载荷,由推力计上的压力传感器实时检测压力值,并显示在显示器中。实验台各装置的主要技术指标如表2所示。

图19 刚度检测实验台

表2 实验台各装置技术指标

供气压力稳定并且空气静压主轴空载时,将S型推力计与转子端面刚好接触,此时确定为零位移。以0.6 μm为位移步长,通过计算机控制悬臂推杆在水平方向上移动该距离,待到主轴稳定后读取数据显示器上的载荷大小F1和电感测微仪上数据S1;再一次控制推杆水平移动0.6 μm,稳定后分别读取数据F2和S2。重复操作该过程,以便得到各偏心率的气膜刚度。为保证实验数据的准确性,多次进行刚度测量实验并取平均值作为最终结果。刚度值计算公式可表示为

(22)

4.2 实验测量结果与仿真结果对比分析

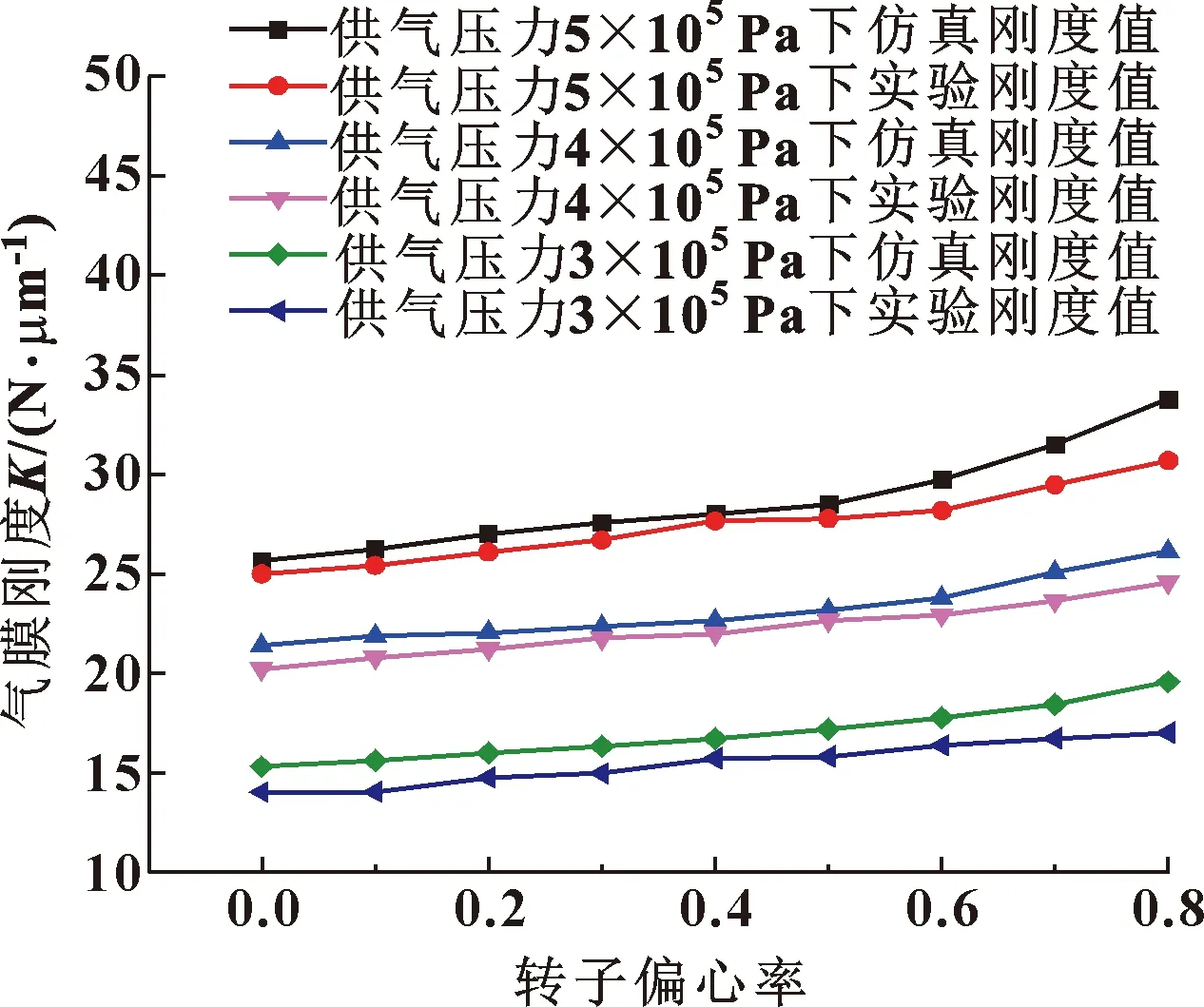

由节流阀控制流入空气静压主轴节流孔的气体压力,分别测量不同供气压力、不同偏心率下的气膜刚度值,实验测量结果与仿真结果对比如图20所示。可知,实验值与仿真值较吻合,表明考虑微尺度影响因素对于研究轴承内的气体流动性能具有实际意义。在不同供气压力下,不同偏心率下的刚度仿真值均大于实验测量值,说明主轴转子表面的制造误差削弱了刚度实验的测量值。文中实验结果表明,偏心率低于0.4时,随着供气压力的增大,制造误差对刚度值的影响越来越弱;偏心率高于0.4时,实验值与仿真值的差异逐渐增大。由此可知,在空气静压主轴的生产加工中,主轴的偏心率应低于0.4。此外,从图20中可以发现在同一供气压力下,随着转子偏心率的增加,仿真与实验测得的轴承气膜刚度逐渐增加。刚度测量实验表明:供气压力分别为3×105、4×105、5×105Pa时,偏心率为0.8时的刚度值比偏心为0时的刚度值分别增加20.4%、21.1%、22.7%。仿真结果表明:供气压力分别为3×105、4×105、5×105Pa时,偏心率为0.8时的刚度值比偏心为0时的刚度值分别增加27.9%、21.9%、31.01%。

图20 刚度仿真值与实验值对比

5 结论

研究空气静压轴承受气体微尺度特性及转子不平衡影响时轴承的静态性能,考虑3种微尺度影响因子的耦合作用时,最能真实反映轴承内的气体流动状态。主轴在受到转子偏心以及转子制造误差的影响时轴承内的气压分布呈现出一定的规律性。主要结论如下:

(1)在考虑单个微尺度因子时,速度滑移对轴承内压力分布影响最大;当考虑多个微尺度因子的耦合作用时,同时考虑有效黏度、流量因子和速度滑移时对轴承内气膜压力分布影响最大,当供气压力一定时其气腔内压力最大值最小。

(2)当供气压力一定时,随着转子偏心率的增大各个节流孔处的气膜压力分布差异性逐渐增大,同时轴承内各节流孔附近的气膜刚度值变化越来越大,轴承承载力也不断增大;当轴承偏心率不变时,随供气压力的增大,增大了轴承抵抗外载荷的能力,即轴承承载力不断增加。

(3)当转子的制造误差周期为1,制造误差幅值大于3 μm时,随着制造误差幅值的增大,主轴内部各节流孔的气膜压力分布误差值越来越大;随着误差幅值的增加,各节流孔的刚度值呈现出周期的波动,轴承内节流孔气膜刚度的差异越来越大;制造误差周期数较少时,气膜压力分布差异明显,而制造误差周期数较大时节流孔的气膜压力最大值变化不明显;在制造误差一定的情况下,供气压力越大,轴承的压力分布差异性越大,对主轴静态特性造成的影响越大。

(4)转子偏心与制造误差耦合时,转子偏心率增大,轴承中各节流孔附近的气膜压力分布与气膜刚度差异越来越大,将严重影响轴承的气膜刚度。