基于仿真分析的钢管混凝土T 形节点冲击破坏模式研究

2022-08-26朱海清陈玉启

朱海清,周 展,陈玉启

武汉工程大学土木工程与建筑学院,湖北 武汉 4300074

钢管混凝土结构在土木工程中的广泛应用,使得钢管混凝土结构的各项性能长久以来都是研究的热点。钢管混凝土柱节点是桁架桥、排架墩、框架建筑、海上平台等构造中的重要构件。突发的偶然荷载(如撞击、爆炸、地震等)使得结构在短时间内发生较大的变形破坏,严重的甚至导致结构倒塌[1-2]。早期,以韩林海[3]和聂建国[4]为主的研究人员基于试验和理论的方法,对不同形式钢管混凝土构件的力学性能进行了系统的研究,涉及到受拉、受压、受弯、受剪、受扭、受高温以及复杂受力情况下构件的静力和拟静力行为。大量资料为钢管混凝土柱的研究奠定了坚实的基础。钢管混凝土T 形节点是复杂结构的基本单元,分析其力学特性是研究带有支管结构的前提条件。T形节点可抽象为图1 所示结构,其中主管和支管可采用不同直径、不同壁厚和不同材料的钢管;主管不开孔,将支管切割再焊接到主管。图1 中F1、F2表示外力,d1、d2表示壁厚。可在主管上焊接多个不同角度的支管,形成复杂空间节点。这种相贯连接方式保证主管的完整性,能提高节点的抗扭刚度,有利于节点的稳定性[5]。

近年来,钢管混凝土结构的动态力学行为,特别是抗冲击行为逐步成为研究的热点。主要通过分离式霍普金森杆试验、氢气炮试验、引爆炸药和落锤试验等途径施加冲击荷载,其中落锤试验是最经济、最安全,使用最为广泛的研究手段;再借助有限元软件分析扩展试验数据,得到有价值的研究结论。刘艳辉等[6]基于大量冲击试验的统计分析,拟合了冲击作用下圆钢管混凝土构件的挠度计算方法。马骐等[7]开展了L 形截面钢管混凝土柱撞击试验,并通过有限元软件对试验进行了分析,研究表明冲击高度会影响混凝土柱的破坏模式。Zhang 等[8]对等截面直钢管在侧向冲击作用下的塑性行为进行了落锤试验与理论研究,通过批量试验,统计分析了不同形状的冲击锤头作用下结构变形区域的形态和长度。Qu 等[9]则对空钢管T 形节点支管受到落锤冲击后的结构破坏模型进行了分析,得到了支管受冲击作用下主管的局部屈曲模式和一种等效冲击力的计算方法。

文献综述表明,钢管T 形节点或钢管混凝土T形节点都具有良好的静力承载能力和抗震性能,其中钢管内填混凝土能有效提高节点的承载力,也能更好地抵抗钢管局部屈曲变形。然而,钢管混凝土T 形节点是复杂结构的重要组成部分,在支管受到车辆、船舶或爆炸破片冲击作用下,结构的响应和破坏模式有待进一步研究。本文首先将船舶、车辆和爆炸产生的不同冲击作用等效为不同质量和速度的冲击工况,再基于有限元软件Abaqus/ Explicit 开展不同冲击组合作用下钢管混凝土T 形节点的破坏模式研究。通过构件整体变形、跨中截面变形和能量转换等特征说明破坏模式的区别,研究成果有助于指导钢管混凝土T 形节点的抗冲击设计。

1 有限元模型

1.1 本构关系

非线性有限元软件Abaqus/Explicit 具有强大的分析能力,对于计算冲击问题和复杂接触问题都具有很大优势。钢材在快速加载下表现出强度提高的特性,目前Johnson-Cook 模型和Cowper-Symonds 模型用来描述钢材动态特性,与试验吻合良好。根据落锤试验应变率范围,选用Cowper-Symonds 对钢材的力学行为表征更准确,模型表征如式(1)所示。

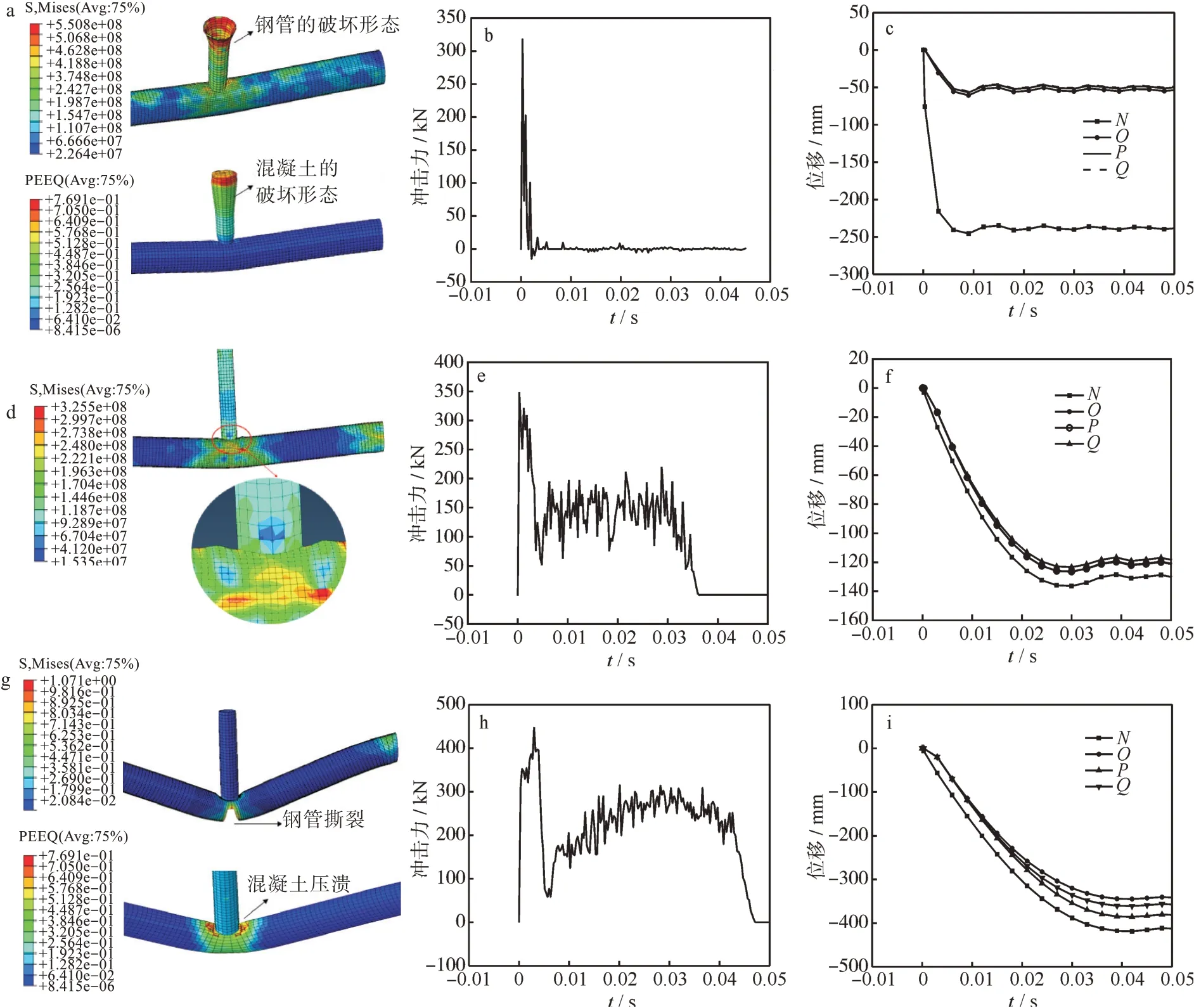

式(1)中:ε̇为钢材的应变率,σd为钢材在应变率ε̇时的应力,σs为钢材在静力下的应力。D和ρ为材料参数,通常D=6 844 s-1,ρ=3.91[10]。

混凝土采用Abaqus 塑性损伤模型进行模拟。采用式(2)计算考虑应变率效应的混凝土抗压强度:

式(2)中:σd为动力加载时的混凝土抗压强度;σs为静力加载时的混凝土抗压强度;ε̇d为动力加载时的应变率;ε̇s为静力加载时的应变率,取为-30×10-6s-1,其中负号表示受压;α和γ为材料参数,根据文献[10]方法确定。

1.2 模拟方法的说明及验证

基于Abaqus 平台的钢管混凝土组合结构的模拟,在文献[8-10]中均有详细的介绍,本文的模型设置包括材料特性、单元类型、摩擦特性等采用上述相同方法。本文混凝土材料采用Abaqus 提供的“Concrete Damaged Plasticity”模块,参照文献[11]设置损伤变量和损伤恢复因子。为了研究钢材受拉发生断裂破坏的现象,考虑了钢材的延性撕裂特性[12],采用软件“Johnson-Cook”模块和“Ductile Damage”模块,输入钢材拉伸断裂时的应变、应力三轴度、应变率和断裂变形阈值,控制钢材的拉断。

为了验证本方法的有效性,对文献[10]的圆钢管混凝土梁落锤试验进行了有限元模拟分析。试件尺寸为直径180 mm 的圆钢管混凝土柱,长度为1 800 mm。钢管材质选用Q235 钢,选用C60 混凝土,钢管壁厚为3.65 mm,落锤质量为465 kg。文献[10]设计了4 个两端固支试件,包括3 个钢管混凝土构件(编号分别为CC1、CC2 和CC3)和1 个空钢管试件(编号为HCC)。试验装置如图2(a)所示。两端固定支承时,试件的有效跨度为1 600 mm。混凝土采用solid 单元模拟,钢管采用shell 单元模拟,落锤采用带质量的刚性体模拟,如图2(b)所示。钢管与混凝土之间、落锤与钢管之间均采用“General Contact”接触(选用落锤刚体下表面的接触力为冲击力),选用罚函数算法,采用“hard”接触属性(即允许接触以后分开),其中钢管与混凝土之间摩擦系数取为0.6,落锤与钢管之间摩擦系数取为0.1。落锤与钢管之间接触面比较光滑,摩擦系数较小。经过多次试算发现,调小摩擦系数,等效冲击力的幅值会增大,导致试件的变形偏大;当动摩擦系数在0.05~0.20 时,其变形不再明显变化,因此取落锤与钢管之间的动摩擦系数为0.1。图2(b)展示了试件CC1 在试验后的变形,模拟钢管的局部鼓屈与试验现象吻合良好(其他试件变形类似,只列举CC1 验证)。

图2(c)为试验跨中挠度测点的时程曲线,图2(d)为落锤对钢管冲击力的预测,由图2(c,d)可知预测值与实测值吻合良好。有限元模拟分析结果与原文试验结果对比如表1 所示。仿真分析的预测值在试件的残余变形方面表现较出色,误差均在合理范围内。其中空钢管因为局部的不稳定性,实验值和预测值误差稍大。

图2 仿真方法的验证:(a)试验[10],(b)试件有限元模型图,(c)位移时程曲线,(d)冲击力时程曲线Fig.2 Verification of finite element model:(a)experiments[10],(b)finite element model,(c)displacement history curves,(d)impacting loading history curves

本文有限元模拟分析的预测值与文献[10]的试验值和有限元模拟值三者吻合良好。因此,本文提出的有限元仿真方法及假定都符合计算精度。可为进一步利用数值仿真方法分析T 形钢管混凝土节点的抗冲击性能研究提供重要参考。

1.3 撞击速度及质量的选取

航道或者车道上的交通工具以一定的速度撞击钢管混凝土柱构件,在有限元模拟时撞击物的速度和质量的选取范围应以实际工程问题为依据,并且应考虑不同交通工具因阻力作用对总质量进行折减。根据文献[13-17]统计发现:船舶以较大质量较小速度撞击桥墩,而汽车以较小质量较大速度撞击桥墩。因此,可将船舶等效质量取为500~2 000 kg,汽车等效质量取为50~200 kg,撞击速度范围分别为1~4 m/s 和16~33 m/s。而爆炸产生的破片对阻挡物的撞击比较特殊,质量很小且速度很大,有可能发生侵彻现象。当破片质量比较小(低至5~10 g),破片速度比较高(达到1 000 m/s)时,会对钢材、混凝土等发生侵彻[17]。本文只讨论固体冲击物对阻挡物的撞击,如车载鞭炮或其他易燃易爆物爆炸情况,不涉及导弹爆炸或其他超高速爆炸侵彻现象。因此,具体的撞击工况设置如表2 所示。

表2 撞击工况Tab.2 Test matrix

2 T 形节点破坏模式

2.1 模式1——支管局部屈曲

本文选用文献[10]中设计的T 形钢管试件的几何尺寸,增加考虑因素“内填C30 混凝土”,探讨T 形钢管混凝土节点在冲击荷载作用下的动态响应与破坏模式。T 形节点主管外径180 mm,主管壁厚2 mm,主管长度1 890 mm;支管外径90 mm,支管壁厚2 mm,支管长度600 mm。钢材材质均为Q345,内填混凝土立方体抗压强度标准值为30 MPa。落锤质量和撞击初速度根据表2 的撞击工况确定。支管顶面为厚度6 mm 的钢垫板,撞击面为支管上顶面。

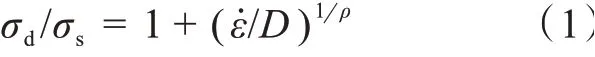

当冲击物质量较小而冲击速度较大时,即冲击锤质量m=10 kg,冲击速度v=100 m/s,试件整体位移较小,支管顶部局部破坏严重,支管局部变形明显,吸收了大部分冲击能量。应力集中在支管顶部,使得支管顶部钢管发生类似“墩粗”的膨胀,甚至炸裂。由于混凝土受压发生膨胀,使得支管钢管整体具有一定程度的膨胀,破坏模式如图3(a)所示。冲击荷载类似一个脉冲荷载,持续时间接近5 ms,峰值超过300 kN,如图3(b)所示。位移观测点的竖向位移时程曲线如图3(c)所示:支管顶部测点N发生了塌陷式位移,最终残余位移为240 mm 左右;而主管不同位置的位移观测点的竖向位移呈现出相似的变化趋势,最终残余位移为50 mm 左右。支管的压缩量明显大于主管的压缩量,这主要是因为混凝土受压力作用时,混凝土高度减小,而环向膨胀。主管钢管跨中有轻微的竖向下挠,但无明显鼓屈;主管混凝土应力状态良好,无应力集中现象。多数车载易爆物爆炸时冲击物对构造物造成的破坏属于此种类型。

2.2 模式2——主管局部屈曲

当冲击物质量很大而冲击速度较小时,即冲击锤质量为m=2 000 kg,冲击速度为v=4 m/s,试件整体位移明显,支管未发生明显的破坏,主管则在支管与主管连接处出现明显隆起,发生局部屈曲破坏。从图3(d)可以清晰地看到,支管与主管连接处的“鼓包”,钢管壁与混凝土也发生了分离现象。最终破坏状态类似静力荷载作用下的变形,通过试件的整体变形和主管局部塑性变形来吸收大部分冲击能量,破坏模式如图3(d)所示。冲击荷载持续时间约为35 ms,峰值达到了350 kN,如图3(e)所示。低速高质量冲击时,冲击物的质量对阻挡物影响较大。位移观测点的竖向位移时程曲线如图3(f)所示。整个试件有整体向下运动的趋势,支管测点的位移与主管测点的位移大致相同,最终残余位移在120 mm 左右。多数船舶对构造物造成的撞击呈此种破坏模式,甚至构件局部未明显破坏,但整体位移足够大导致倒塌(例如船舶撞倒桥墩)。

2.3 模式3——主管整体弯曲破坏

当冲击物质量较大且冲击速度较大时,即冲击锤质量为m=200 kg,冲击速度v=30 m/s,试件整体位移明显,支管无明显破坏痕迹,但是主管呈现明显的弯曲破坏,主管的跨中钢管已经断裂,约束端也出现了应力集中现象。主管的核心混凝土表现为跨中截面附近的顶部已经压碎,底部则出现拉裂纹,支承端附近出现应力集中。破坏模式如图3(g)所示。冲击力持续时间约为50 ms,峰值却超过了400 kN,如图3(h)所示。位移观测点的竖向位移时程曲线如图3(i)所示:整个试件向下运动明显,达到了400 mm 的竖向位移,主管破坏变得更为严重,位移测点除了主要的竖向位移,也发生一定的横向位移(钢管的受压膨胀),因此位移测点的位移变化趋势明显区分开来。多数车辆对构造物造成的撞击呈此类破坏模式。

图3 T 形节点的破坏形态、冲击力时程和位移时程:(a-c)模式1,(d-f)模式2,(g-i)模式3Fig.3 Damage status,impact loading history and displacement history of different damage modes of T-joints:(a-c)Mode 1,(d-f)Mode 2,(g-i)Mode 3

3 破坏模式比较

3.1 能量转换

根据能量守恒定律,绝大部分的初始动能被结构的塑性变形所耗散,即是由动能ALLKE 转换为塑性耗散能ALLPD,但系统的总能量ETOTAL为一个常数。分别用α、β表示动能与总能量的比值和塑性耗散能与总能量的比值。因此,将冲击过程中能量转换趋势绘于图4 中。

图4 冲击过程中的能量转换Fig.4 Energy transformation during impact process

(1)高速冲击时,动能耗散得很快。模式1 中动能耗散的时间几乎是模式2 和模式3 的1/10~1/20;且耗散的动能除了一部分转化为塑性耗散能,还以其他的形式耗散掉。进一步研究表明高速冲击时,结构的黏弹性耗散能消耗的动能不可忽略。

(2)低速冲击时,动能相对耗散较慢,且绝大部分动能转换为塑性耗散能。

(3)冲击全过程分析表明,当动能与塑性耗散能所在总能量的比例相当时,即图4 中每种破坏模式的2 条曲线交点时刻,试件发生破坏。

(4)根据破坏发生时刻,模式1 碰撞时即发生破坏,基本在1 ms 以内;模式2 在碰撞10 ms 左右发生破坏;模式3 在碰撞20 ms 左右发生破坏。

3.2 变 形

选取主管混凝土纵轴为衡量残余位移的标线,在不同冲击模式下,主管的残余位移如图5 所示。模式1 的最大残余位移在50 mm 以内,模式2的最大残余位移在100 mm 左右,而模式3 的最大残余位移超过了350 mm。

图5 整体残余位移Fig.5 Residual displacement of whole mode

跨中截面即图1(a)中位移测点O、P、Q所在截面的变形如图6 所示。实际上变形前试件的截面尺寸一样,为了对比分析,人为将图片透视叠放在一起。破坏模式1 的情况下,对主钢管的几何形状的影响几乎可以忽略;破坏模式2 的情况下,主钢管顶部发生轻微塌陷;破坏模式3 的情况下,主钢管底部发生严重塌陷,因为混凝土的充塞作用,使得钢管未发生严重的凹陷屈曲现象(文献[9]中详细介绍了空钢管T 形节点的凹陷现象)。

图6 主管跨中截面变形Fig.6 Deformation of mid-span section

3.3 壁厚对抗冲击性能的影响

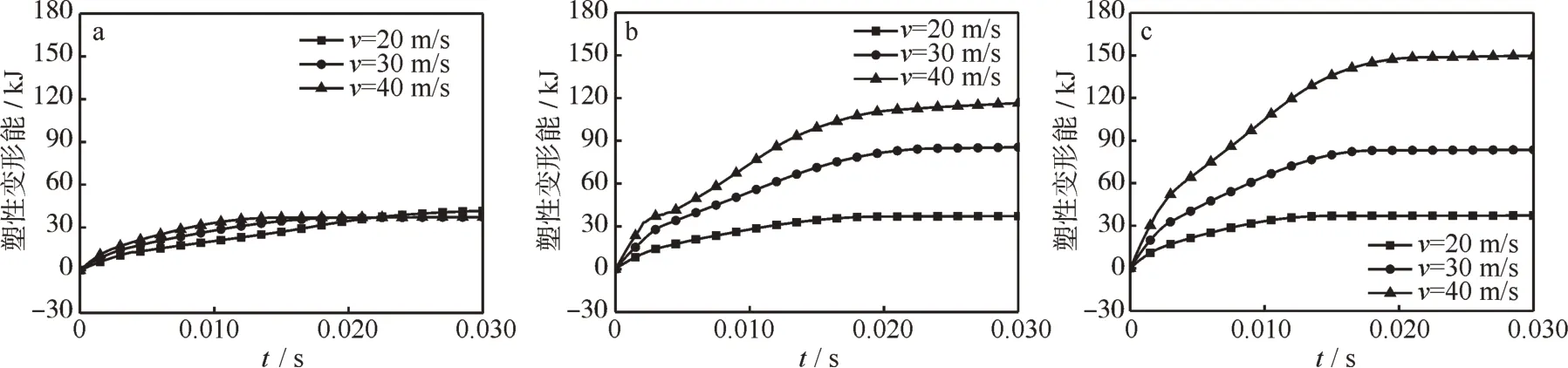

汽车对横跨公路的桥墩和支架等构造物的撞击事件经常发生,带来巨大经济损失甚至人员伤亡,提高构造物的抗冲击能力非常有必要。汽车的等价碰撞质量为200 kg,当撞击速度小于15 m/s(即54 km/h)时,车辆受损严重,构造物局部破坏,但主结构仍能承载;当撞击速度达到20 m/s 时,主结构出现明显整体位移。将T 形构件的钢管壁厚由2 mm增加到4 mm和6 mm,分别以20、30、40 m/s撞击T 形构件(撞击过程在前0.03 s 已经完成,故取前0.03 s 进行分析),动能能量变化过程如图7所示,塑性变形能变化过程如图8 所示。模拟分析中,撞击速度为20 m/s 时,构件均未发生断裂破坏;撞击速度为30 m/s 时,壁厚2 mm 的构件发生了断裂破坏;撞击速度为40 m/s 时,壁厚2 mm 和4 mm 的构件发生了断裂破坏。

T 形构件在受碰撞初时,动能最大,并随着时间逐渐减小后趋于平稳;塑性变形能则从0 开始增大后趋于平稳。由图7 可发现,构件获得的初始动能与撞击速度有关,与壁厚无关。动能减小的速率则与壁厚密切相关,壁厚越大,动能减小的越快。说明构件越“强硬”,越容易恢复稳定状态。由图8 可发现,试件厚度由2 mm 增加到4 mm,塑性变形吸收的能量显著提高,但由4 mm 增加到6 mm 时,塑性变形吸收的能量只是轻微增加。图8(a)中,曲线出现了交叉,因为冲击速度大于30 m/s 时,T 形构件的主管已经发生断裂破坏,未能充分利用自身的塑性变形来吸收冲击能量;而冲击速度为20 m/s 时,T 形构件缓慢变形,吸收更多的冲击能量。

图7 不同厚度钢管动能变化过程:(a)2 mm,(b)4 mm,(c)6 mmFig.7 Kinetic energy of steel tubes with different wall thicknesses:(a)2 mm,(b)4 mm,(c)6 mm

图8 不同厚度钢管塑性变形能变化过程:(a)2 mm,(b)4 mm,(c)6 mmFig.8 Plastic dissipation energy of steel tubes with different wall thicknesses:(a)2 mm,(b)4 mm,(c)6 mm

4 结 论

本文依靠Abaqus 通用有限元平台,建立了钢管混凝土T 形节点的精细化模型,通过不同冲击速度和质量组合工况,模拟船舶撞击、车辆撞击、大体积爆炸破片撞击下T 形节点的破坏模式和能量状态。研究表明:

(1)薄壁钢管混凝土T 形节点构件在冲击荷载作用下的3 种主要破坏模式:①爆炸物产生的碎片冲击时,主要表现为支管屈曲破坏;②船舶等低速大质量冲击时,主要表现为主管局部屈曲破坏;③车辆等中速中质量冲击时,表现以主管弯曲破坏为主,支管屈曲破坏为辅的破坏模式。

(2)冲击作用下,构件的初始动能随冲击速度增加而增加,动能衰减的速率随钢管厚度增大而增大。若壁厚过小,结构不能快速停止运动,利用塑性变形吸收的能量也较小,容易导致结构断裂或倒塌。

(3)应根据结构运营环境合理设计钢管壁厚。以汽车速度30 m/s 撞击钢管混凝土格构式结构为例,塑性变形能由壁厚2 mm 到4 mm 时有显著提升;而壁厚由4 mm 提升到6 mm 时无明显变化,因此不必选择更厚的设计。