流场结构对氢燃料电池性能的影响

2022-08-26汪龙飞严智远王金山陈元超

汪龙飞,杨 侠*,严智远,罗 燕,王金山,陈元超

1. 武汉工程大学机电工程学院,湖北 武汉 430205;

2. 武汉第二船舶设计研究所,湖北 武汉 430205

相对目前锂电池制造所需要的锂资源,氢的储量和来源都更为丰富,有效避免了电池原材料上紧缺的问题。氢燃料电池是质子交换膜燃料电池的一种。所谓燃料电池,就是将一种将燃料中的化学能(一般为氢气)和氧化剂(一般为空气中的氧气)转化为电能的动力设备。当然,这个燃料可以是很多物质,只不过由于氢气的综合适用性较好,现在大家提起燃料电池,一般指的是氢气燃料电池。氢燃料电池在工作过程无燃烧现象,其工作原理是氢原子变成1 个氢离子和1 个电子,电子通过外电路到达阴极,将化学能转换为电能,其唯一的反应产物为水,对自然环境友好[1]。氢燃料电池整个化学反应过程清洁无污染、无噪音、能量转换高等优点,有着广阔的应用前景[2]。

单氢燃料电池是电堆的最小单元体,其由双极板、流场、扩散层、催化层以及质子交换膜构成。单电池内的流场结构是氢气和氧气的输运通道,流场结构可以决定电流密度大小,对氢燃料电池的性能有很大的影响[3]。因此,研究流场结构是提升氢燃料电池性能的重要途径。吴懋亮等[4]对不同流道结构的燃料电池进行了数值模拟,对比了不同流道内反应气体和液态水的分布情况,得出输出电流密度在催化层上变化情况;王玚等[5]对不同截面形状流道的燃料电池进行数值模拟,研究了在不同电流密度,不同截面形状下燃料电池内水含量及分布;张贝贝等[6]研究分析单排孔流道结构和单双排交错孔流道结构对电池内反应气体流动和电流密度分布的影响;陈磊等[7]研究不同流道深度对燃料电池性能的影响,结果显示,流道的深度影响着电池性能,流道的深度越小越好。

国内外学者大多基于传统流场结构,利用仿真软件进行模拟与优化。本文基于前人研究的基础上,设计一种新型的流场结构,利用Fluent 流体力学计算方法,分别对带有比复合蛇形流场和新型流场进行数值模拟,得出最优流场的燃料电池以及进气速率。

1 模型建立

1.1 单电池物理模型

如图1 所示,燃料电池在工作过程中,在氢燃料电池内同时进行着物质传递和化学反应。在阳极,氢气在阳极流道流动过程中,渐渐浸入扩散层到达催化层,氢气在催化剂的催化作用下发生电化学反应,生成氢离子和电子,电子通过外电路到达阴极;同理在阴极,氧气在催化层发生电化学反应生成液态水[1]:

图1 单电池结构Fig.1 Sing cell structure

物质传递主要表现为氢气和氧气在扩散层的扩散、流场内水的输送;化学反应主要是在催化层上的反应,内部的控制方程包括质量守恒方程、组分方程、动量守恒方程、能量守恒方程和电荷守恒方程[8-9]:

式中:ε为扩散层孔隙率;ρ为气体密度;u为流体速度矢量;Sm为质量源项。

式中:ck为组分浓度;Deffk为组分有效扩散系数;Sk为组分源。

式中:p为气体压力;μ为流体粘度;Su为动量源项。

式中:cp为定压比热容;T为温度;keff为有效导热系数;SQ为能量源项。

式中:σ为电池材料的电导率;φe为固相电势;φm为膜相电势;Se为电子电流源项;Sm为质子电流源项。

1.2 单电池几何模型

单氢燃料电池几何模型如图2 所示,基本组成包括双极板、流场、扩散层、催化层以及质子交换膜,单电池的边长为5 cm×5 cm,其中双极板厚度为3 mm,扩散层厚度为0.3 mm,催化层厚度为0.03 mm,质子交换膜厚度为0.05 mm。单电池只有流场不同,包括复合蛇形流场和新型流场,流道的计算模型如图3 所示,流场的截面为正方形,边长为1 mm×1 mm。

图2 单电池几何模型Fig.2 Geometric model of sing cell

图3 流场示意图:(a)复合蛇形流场;(b)新型流场Fig.3 Flow field diagrams:(a)composite serpentine flow field,(b)new flow field

1.3 模型网格划分与边界条件

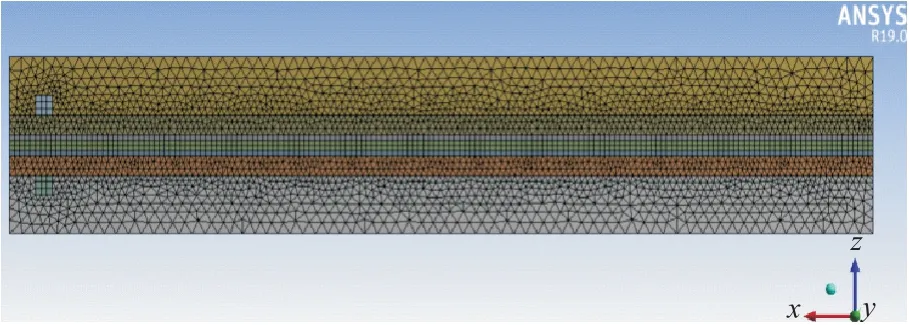

对图2 单电池进行网格划分,整个单电池模型的网格单元数为5 782 700 个,整体网格经过网格无关性验证,如图4 所示。

图4 网格模型Fig.4 Grid model

本文采用Fluent 软件对PEMFC 模块进行计算,所有仿真环境温度定为353 K,压强为0.2 MPa,开路电压为0.95 V。阳极进口设定为质量入口,入口流量为6×10-7kg/s,其中氢气质量分数为0.8,剩余0.2 为水蒸气;阴极进口设定为质量入口,入口流量为5×10-6kg/s,其中氧气质量分数为0.2,水蒸气质量分数为0.1。阴阳极流场出口均设为压力出口,温度定为353 K。在仿真计算过程中,阳极双极板表面电势设为0,而阴极双极板表面电势为所需计算的的设定值,一般设定值范围为0 V~1 V。具体的材料物性和边界条件参数设置如表1 和 表2 所示。

表1 材料物性参数Tab.1 Material property parameters

软件模拟的情况下,网格数量会对数值计算结果产生影响,为了保证计算结果与网格数量无关,需首先确定模型网格数量对结果的无关性,即进行网格独立性验证。为了获得合适的网格尺寸,对新型流场结构的燃料电池分别采用3 508 632、4 536 954、5 782 700 和6 959 484 几种网格进行网格独立试验。当操作电压设为0.4 V 时,随着网格数量增加,模型的电流密度在逐步增大,但网格数量为6 959 484 的仿真结果与网格数量为5 782 700的仿真结果的相对误差小于5%。因此,考虑到计算成本和精度,后续仿真将采用网格数量为5 782 700 的网格模型。

2 模拟结果及分析

影响燃料电池性能的因素有很多,本文旨在通过对燃料电池流场结构的改进来提高其性能。一般来说,燃料电池的性能可以通过极化曲线、功率密度、反应气体分布和寿命来判断。为了分析燃料电池的性能,本文对其输出性能进行了设定(包括极化曲线、功率密度)和反应物和产物的分布(包括水/氢/氧/电流密度的分布)作为判断的依据。

2.1 不同流场下的极化曲线

极化曲线作为评定燃料电池性能的方式,它表达的是燃料电池电流密度和输出电压的对应关系[10]。图5 是根据数值计算结果得出的两种流场下的电池极化曲线,从图中可以看出,无论是低电流密度还是高电流密度,同一电压下新型流场的电流密度比较大,其工作性能优于复合蛇形流场燃料电池,这主要是因为新型流场在传质特性方面要优于复合蛇形流场。

图5 不同流场氢燃料电池的极化曲线Fig.5 Polarization curves of hydrogen fuel cells with different flow fields

2.2 不同流场下反应气体浓度的分布

燃料电池流道内的气体浓度和均匀度影响着燃料电池的性能。流道是用来输送、分配反应气体以及排水的通道,好的流场结构可以使得电池内有充分和均匀的反应气体,对燃料电池性能尤为重要[11-12]。

图6是电压为0.4 V 时流道内的反应气体和液态水的质量分数分布云图。从云图可以看出,在复合蛇形流场和新型流场内,氢气和氧气在入口处浓度较高,随着流道的深入,特别在流道的后半部分,气体的浓度渐渐变低,这是由于流道内输运气体时,气体浸过扩散层到达催化层,最终在催化层发生化学反应,另一原因是氢气和氧气随着流道的延伸,在流道内受到的阻力越来越大。不同流场下,其反应气体浓度和含水量有所差异,复合蛇形流场中,氢气、氧气和水的最大质量分数分别是0.785、0.198、0.169,最小分别是0、0.0 565、0.103;新型流场中,氢气、氧气和水的最大质量分数分别是0.798、0.2、0.154,最小分别是0.578、0.126、0.1。可以看出,复合蛇形流场内,氢气只填充了一半,氢气和氧气分布不均匀,并且在流道内产生的液态水较多,这是由于流道数量多引起的阻力变大。新型流场内氢气和氧气浓度较均匀,且流道内含水量少。由此可见,新型流场比复合蛇形流场优越。

图6 复合蛇形流场内氢气(a)、氧气(c)和水(e)的质量分数;(b)新型流场内氢气(b)、氧气(d)和水(f)的质量分数Fig.6 Mass fractions of hydrogen(a),oxygen(c)and water(e)in composite serpentine flow field;Mass fractions of hydrogen(b),oxygen(d)and water(f)in new flow field

2.3 不同流场下电流密度分布

图7是电压为0.4 V 时燃料电池内催化层-扩散层交界面电流分布云图。复合蛇形流场燃料电池最大电流密度为4 105.41 A/m2,最小电流密度为1 171.225 A/m2;新型流场燃料电池最大电流密度为5 345.47 A/m2,最小电流密度为1 203.26 A/m2。通过云图对比发现,新型流场产生的电流密度大,并且电流密度分布也较均匀。

2.4 氢气的输入速率对电池性能和运行成本的影响

反应气体的输入速率也会影响燃料电池性能和运营成本,随着氢气输入速率的提高,流道内氢气浓度会变得越高,会有更多的氢气扩散到催化层发生化学反应,从而在催化层产生更大的电流密度[13-14]。

图8是氢气输入速率分别为8×10-8、9×10-8、1×10-7、2×10-7kg/s 时复合蛇形流场和新型流场燃料电池输出电流密度和氢气利用率的变化情况。由图8 可知,燃料电池的输出密度随着氢气的输入速率的增加而增大,输入速率达到1×10-7、2×10-7kg/s时,燃料电池输出的电流密度达到最大值;氢气的利用率随着氢气的输入速率增大而降低,氢气输入速率为8×10-8kg/s 时,新型流场和复合蛇形流场的氢气利用率分别达到98%和100%,而随着氢气输入率的增大,从流道出口泄露的氢气越来越多,当输入速率为2×10-7kg/s 时,新型流场和复合蛇形流场的氢气利用率分别为45%和48%。当氢气输入速率为9×10-8kg/s 时,燃料电池既可以获得较高的电流密度,又可以获得大约90%的利用率。因此,当氢气输入速率为9×10-8kg/s 时,燃料电池可以取得优良的性能,还可以节约燃料成本。在电池工作时,不能单单考虑燃料电池输出的电流密度,氢燃料电池的运行成本也是在设计流场结构时所需要考虑的[15]。

图8 不同流场下氢气输入速率对电流密度和利用率的影响Fig.8 Influence of hydrogen input rates on current density and utilization with different flow fields

3 结 论

本文建立复合蛇形和新型流场氢燃料电池模型,利用Fluent 流体力学计算方法,对复合蛇形流场及新型流场的氢燃料电池进行数值摸拟,得出以下结论:

(1)流场结构可影响氢燃料电池性能,可通过优化流场结构来改善燃料电池性能。在相同仿真条件下,新型流场结构内氢气和氧气分布较均匀,且氢气、氧气的最低质量分数分别比复合蛇形流场内的高0.578、0.07;新型流场燃料电池内催化层- 扩散层交界面获得更大的电流密度,最高电流密度比复合蛇形流场内的高1 240.06 A/m2;新型流场内产生的水少且分布均匀,水的最高质量分数比复合蛇形流场内的低0.015。

(2)氢气的进气速率影响着流场内氢气的浓度。一方面,增大氢气的输入速率,流场内的氢气浓度增高,更多的氢气参与化学反应,产生更多的电流;另一方面,氢气的输入速率过大,在流道出口会有氢气泄露,造成燃料利用低,加大氢燃料电池的工作成本。当氢气的输入速率为9×10-8kg/s时,既可获得较高的电流密度,也可以保证较高的氢燃料利用率。