基于压电黏合体的电磁选针检测技术

2022-08-26王罗俊彭来湖史伟民张伟中

王罗俊,彭来湖,史伟民,张伟中

(1.浙江机电职业技术学院,浙江 杭州 310051;2.浙江理工大学 现代纺织装备技术教育部工程研究中心,浙江 杭州 310018;3.浙江理工大学 浙江省现代纺织装备技术重点实验室,浙江 杭州 310018)

在针织行业高质量发展的重要时期,“中国制造 2025”战略进入了攻坚阶段,在我国针织装备控制技术的整体水平亟需稳步提高的背景下,推动针织装备系统的核心控制技术智能化的研究是行业发展的必然趋势[1]。

电磁选针器作为针织圆纬机控制系统中的核心器件,其机械构造精密,往复摆程微小,于工况下难以避免也出现错花、乱花等毁布现象。目前对选针器性能的检测技术研究普遍依靠外部系统,在非工况下针对选针器的工作状态进行监测分析,设计的电子选针检测仪基于电磁阀的工作原理进行选针动作检测[2];还有研究基于频闪原理设计了选针器频率检测系统,可提高选针器出厂前的人工肉眼判断效率[3]。由于选针器内嵌于机台导致结构布局的限制,这些研究在监测选针刀头于真实工况下是否提花到位存在局限性。

电磁选针性能与选针器的动态特性紧密相关,主要由选针驱动部件的工作原理及工况下的运动参数等要素决定,选针器于双稳态间进行小尺度往复摆动,刀头在磁场力的驱动下获得初始动能并进行匀加速运动,并以最大冲量与挡板发生碰撞,实现其动能与挡板内能的转换,通过应力波的形式传播,并伴随着损耗、消散的过程[4]。

本文将利用激光测振仪对金属挡板受迫振动特性所呈现的关键参数进行实验数据采集、拟合分析来探讨挡板振动特性检测的可行性;并制备“压电晶体+挡板”的黏合体,针对压电黏合体建立等效电路模型,设计信号检测硬件电路,并于软件层面设计振动信号检测机制,以实现电磁选针自检错半闭环控制。

1 电磁选针驱动原理分析

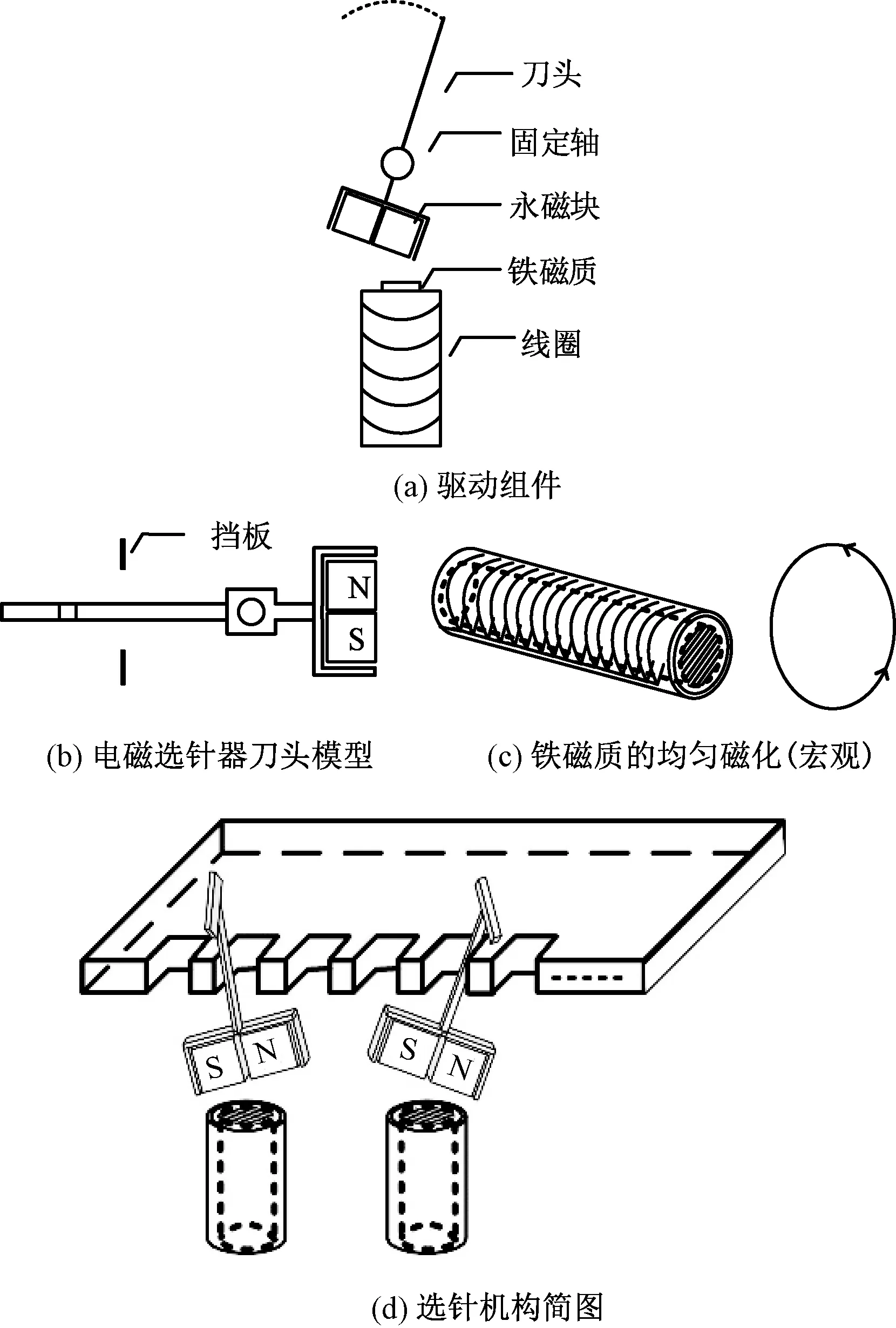

电磁选针器为纬编针织机控制系统的关键部件之一,其电磁驱动模块分为磁能供给和动作执行2个部件组,如图1所示。磁能供给部件组由线圈绕组和铁磁质组成,永磁块和刀头部件绕固定轴完成选针提花。

图1 电磁选针器驱动模块示意图Fig.1 Schematic diagram of drive module of electromagnetic needle selector.(a) Driving component;(b) Tool head model of electromagnetic needle selector;(c) Uniform magnetization of ferromagnetism (macro);(d) Sketch of needle selection mechanism

根据安培的分子电流假说可得,当多层线圈绕组通电产生磁场,对线圈中铁磁质材料充磁后,磁介质中各分子磁矩将根据磁场强度转向外加磁场方向[5],其宏观状态如图1(c)所示。当供给磁场撤去,线圈中铁磁质仍保持定量的剩余磁感应强度(剩磁Br)。选针动作的改变通过线圈换向通电的方式,使铁磁质磁化以改变其产生的磁场方向,线圈电流被关断后剩磁仍会与动作执行部件组的磁钢(2块极性相反的永磁块)产生作用,保持刀头位置状态不变(刀头摆动极限位置受挡板位置所限,分为上、下限位)。

根据电磁选针的工况需求,选针器的动作执行部分需依据指定花型文件绕固定轴摆动至上、下限位(选针动作执行部件于双稳态位置的选针机构简图见图1 (d)),与针钟碰撞并发生端面间作用。刀头摆至上限位则其前端面与针钟处于相对位置,以致提花针被顶入槽内为不出针状态;当刀头摆至下限位则其前端面与针钟处于相错位置,由于针三角的存在,以致提花针向上摆动,完成出针动作即实现成圈编织。

2 选针器挡板振动特性检测实验

2.1 挡板受迫振动检测原理

由于电磁选针器的动作执行部件组与金属挡板装配紧凑、间距窄,传统的接触式测量易影响耦合体自身结构上的机械特性,从而引起对刀头部件摆击过程参数的测量误差,据此选用单点式激光多普勒测振仪,采取非接触式测量方式[6]。

利用测振仪对金属挡板的振动进行检测,原理如下。首先从干涉仪发出偏振光(设频率为fa)[7],其通过分光镜后生成参考和测量2束光;参考光束经声光调制器后的频移为fc;测量光束于金属挡板中心位置稳定聚焦。模拟选针动作时,刀头部件以特定频率撞击上下挡板,挡板的受迫振动使得测量光束发生频移Δf,其计算公式为

式中:V1为偏振光的速度,mm/s;λ为偏振光的波长,nm;V2为金属挡板的振动速率,mm/s。

通过信号处理器针对光电探测器的输出信号进行采集、处理及分析,基于参考光束的方向、频率等基本特性,确定挡板的振动方向,获取振动位移、频率等关键参数,分析挡板的振动特性[8]。

2.2 激光测振实验

1)挑选在工厂进行稳定提花作业2个月的8刀电磁选针器作为实验对象,将反光膜准确贴在金属挡板的中心,调整激光测振仪,使得激光光斑稳定呈现在挡板中心位置。

2)通过采集卡将激光测振仪的数据导至信号处理软件QuickSA。采样频率设为16 384 Hz,单帧采样点数设为4 096,采用高通滤波器(280 Hz),激光测振实验平台如图2所示。

图2 挡板振动检测实验平台Fig.2 Experimental platform of baffle vibration detection.(a) Architecture of experimental platform;(b) Schematic of laser point

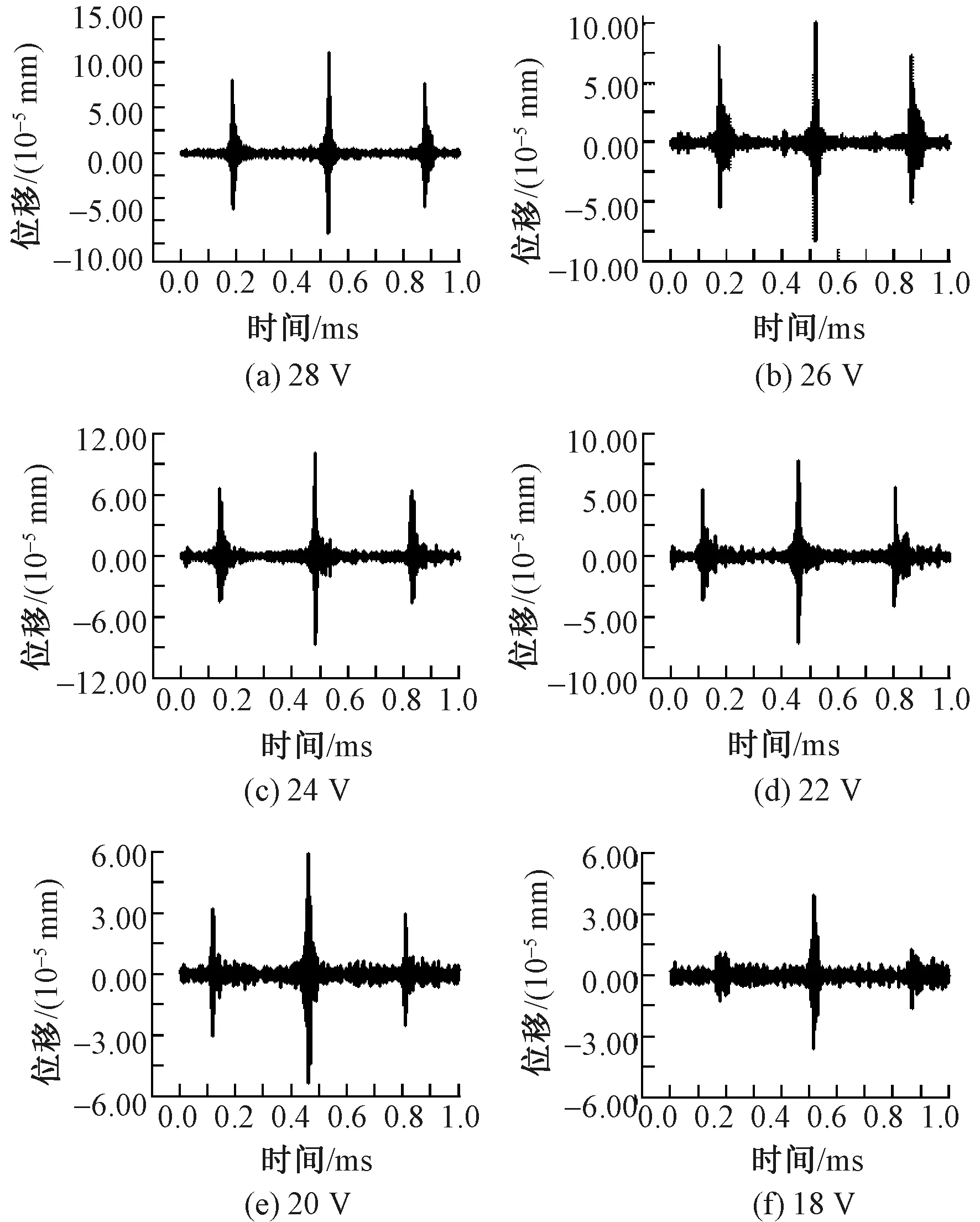

由于驱动电压直接影响电磁选针器是否能够有效完成选针动作,据此本文实验采用控制变量的方法,以电源驱动电压为变量,通过改变驱动电压数值,模拟选针器有外界条件影响时其刀头部件所受电磁驱动力发生变化致选针动作出错的现象。通过稳压源控制电源驱动电压在18~28 V之间,每组电压间隔2 V,共计6组。选针器在3.3 Hz的工作频率下(改变驱动电压所得金属挡板受迫振动的位移信号的波形如图3所示。以刀头部件组向下摆击过程为例,挡板振动位移的峰值Xmax、速度的峰值Vmax数据如表1所示。

图3 挡板振动特性检测示意图Fig.3 Schematic diagram of characteristic of baffle vibration detection

表1 挡板振动位移、速度峰值(动作向下)Tab.1 Vibration displacement and velocity peak of baffle (downward movement)

2.3 挡板振动实验数据分析

由图3可知,挡板振动特性检测可在一定程度上反映挡板振动过程的位移峰值、波形周期等时域特性。选针器刀头部件向下摆击至与挡板发生碰撞时,位移信号发生跃变,达到峰值后波形变为衰减振荡,持续一小段时间,即碰撞瞬时,部件组与挡板发生撞击,并存在一段刀头微幅抖动直至平稳的状态,验证了刀头动作到位后波形存在微幅回弹现象的可靠性[4]。

分析不同驱动电压时的位移波形可知:挡板受迫振动时自身位移变化呈现周期稳定性,其一方面呈现出与电磁选针动作执行部件组摆动频率的一致性;另一方面反映了选针动作执行部件(刀头)在上下摆击到位时,其作用于挡板的碰撞瞬时力(主要为垂直作用于挡板的分力)的衰减振荡变化过程呈现出周期稳定性。

利用多图横向对比分析振动特性的信号强弱程度可知:一方面,相同电压下挡板受到刀头向下摆击的冲击力强于其受到向上的冲击力;另一方面,以刀头部件向上摆击过程为例,相同电压下挡板受迫振动信号的波峰具有较高的一致性,即处于稳定提花作业下的选针器动作执行到位与挡板碰撞时产生的瞬时冲击力峰值基本一致。据此可通过采集瞬时冲击力信号的数据,搭建信号数据库,建立容错机制,通过数据分析,设置合理的波峰阈值作为有效选针信号的判定依据。

利用多图纵向对比分析并结合表2分析可知,挡板振动位移峰值正比于电压变化的整体趋势(驱动电压为24 V时的数据存在一定实验误差),而驱动电压为18 V时挡板振动位移信号明显衰减,受到向上冲击力时振动位移过于微小,说明此时刀头部件组尽管摆动到位,但是由于冲击力过小易出现刀头与提花锤表面接触时压针不到位的现象,甚至选针失效。

上述分析一定程度上验证了在多图横向对比分析中提出的通过采集挡板受迫振动的冲击力信号,设置合理的波峰阈值作为选针动作检测关键数据的可行性。

3 压电黏合体设计及可靠性分析

3.1 压电黏合体总体设计

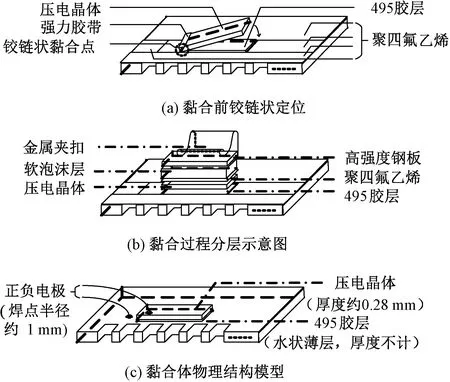

压电晶体是一种具备正、逆压电效应2种特性的智能材料[9],可作执行、传感器两用,实现对机械结构的应变特性监测[10]。基于激光测振实验所得电磁选针器刀头部件与金属挡板碰撞的冲击载荷特性以及金属挡板受迫振动的周期稳定性,设计金属挡板黏合压电晶体构成“压电黏合体”以感知挡板于选针器工况下的应力应变特性,并通过焊点引出正负电极线,将压电晶体上、下表面电荷分布特性的变化以模拟电压信号的形式输出,从而获取选针器有效动作信号的方案。总体设计考虑3个要点。

1)黏合的参考位置选择。金属挡板与刀头碰撞时,刀头带给挡板的冲击力直接作用于挡板齿槽部位,由于齿槽受力扩散过程中齿槽根部产生的应力变化最为强烈,据此将其作为压电晶体黏合的关键参考位置。

2)黏合定位基准。基于金属挡板为线切割的轴对称设计,据此将压电晶体以挡板中心为参考点,以齿槽根部为参考位置,使其整体感知区域覆盖挡板受迫振动所形成的应力波传递的发散面,能够实现对撞击过程产生的应变实况作有效数据采集、检测。

3)实验制备耗材、仪器选用。根据金属挡板的机械结构,避免压电晶体黏合后对金属挡板的机械特性产生较大影响,选购厚度约为0.28 mm的方形压电晶体作为实验主要耗材;实验所需的基本耗材有超细纤维无尘布、丙酮溶剂、光纤棉签、聚四氟乙烯胶带、495胶水、软泡沫、高硬度钢板、双氧水及金属导线等;实验所需仪器有高精度三维手动平移台、精密刻度尺、电烙铁等。

3.2 压电黏合体制备及建模

以8刀电磁选针器为测试原型,实验对象同2.2小节,将其挡板拆卸备用。实验制备关键步骤如下:首先基于实验需求通过金属尖头雕刻刀完成压电晶体的切割塑形,利用无尘布、丙酮溶剂等对挡板表面进行深度清洗;接着用胶带固定挡板和压电晶体的相对位置形成稳定的铰链状结构,如图4(a)所示,并将挡板表面除铰链结构外的部分用聚四氟乙烯胶带粘贴覆盖;再次清洗后于黏合面上均匀涂抹495胶水,盖上压电晶体后通过重钢板按压使其黏合过程受力均匀,并于晶体上覆盖一层聚四氟乙烯胶带,依序盖上泡沫、钢板,利用金属夹扣完成固定,静置24 h后取下聚四氟乙烯胶带,黏合过程分层示意图如图4(b)所示;清洗后取双氧水滴于黏合体左侧表面,将电极线置于双氧水中配以特制焊锡丝完成电极制作。引出电极待焊点冷却完成黏合体制备,其物理结构模型如图4(c)所示。

图4 压电黏合体制备关键步骤及物理模型示意图Fig.4 Schematic diagram of key steps and physical model of piezoelectric adhesive assembly.(a) Fixed a position by means of hinges before fusing;(b) Hierarchical diagram of bonding process;(c) Physical structure model of adhesive body

3.3 压电黏合体可靠性分析

由于所设计的压电黏合体的制备方案在实验室制备过程中易出现工艺误差,存在以下常见问题:晶体定形过程中易因受力不均匀造成晶体内部出现分层及不规则裂纹等现象;黏合过程中易因495胶层涂制不均匀导致黏合效果不理想;电极制备过程中易因焊点过大而致黏合体自身机械特性发生改变。

以上问题皆会直接影响压电黏合体的阻抗频谱特性,以致其导纳特性圆图存在寄生小圆或其电导曲线图呈现多峰等现象,据此对制成的压电黏合体进行阻抗计算、分析以验证实验制备成品的力学性能、耦合效果是否满足选针器稳定工作的条件,筛选性能优良的成品进行可靠性分析。

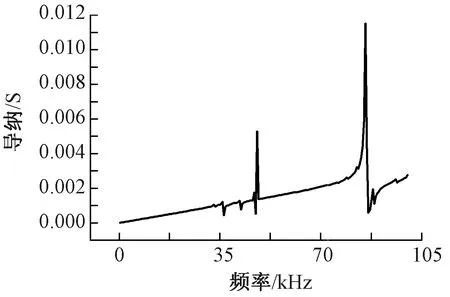

本文实验选取WK6500B系列(深圳市稳科电子仪器有限公司)1J6520B型阻抗分析仪,通过阻抗分析仪对实验所制多组黏合体进行阻抗特性分析。测试电压设置为1 V,不加设偏置电流,初始扫频区间为0 ~100 kHz,以黏合体的优良成品为例,扫频所得导纳曲线如图5所示。

图5 压电黏合体(成品)的电导曲线Fig.5 Conductivity graph of piezoelectric adhesive assembly (end product)

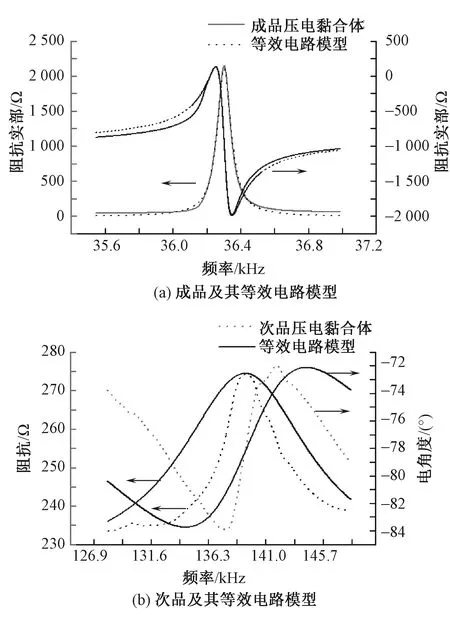

由图5可得,实验所制性能优良的黏合体其前四阶自振频率约为36、42、48、86 kHz,远高于实际电磁选针器的工频(40~80 Hz),据此将第一阶自振频率作为黏合体于选针器工况下的主要特征频率,并对其并进行频谱特性分析。针对实验所制黏合体的第一阶自振频率所处区间进行重复扫频获得清晰曲线,实验所制黏合体的成品和次品及二者的RLC(由电阻R、电感L、电容C组成的电路结构)电路等效模型的电导曲线分别如图6所示。

图6 压电黏合体等效电路模型拟合曲线Fig.6 Fitting curve of equivalent circuit model of piezoelectric adhesive assembly.(a) Finished product and its equivalent circuit model;(b)Ungraded product and its equivalent circuit model

从图6可看出,在外部条件一致的前提下压电黏合体成品与次品的电导曲线差异明显。图6 (a)所示成品图中电导曲线光滑无杂波,呈现稳定的波峰,一定程度上验证了成品具备优良的耦合特性,其第一阶自振频率约为36.31 kHz,满足电磁选针器工况要求。图6 (a)中还示出由阻抗分析拟合所得等效电路模型下的电导特性曲线,其RLC参数分别为R1=401.43 Ω,L1=649.13 mH,C1=29.796 pF,C0=4.749 7 nF。其中:R1、C1和C0分别为压电黏合体的动态电阻、电容和静态电容;L1为压电黏合体的等效电感。L1、R1、C1实际与压电黏合体的质量、内摩擦因数以及弹性系数相关,在简易处理求等效电路模型时将这三者模拟为电学量处理[11]。二者特性曲线基本贴合进一步验证了成品的可靠性。

图6(b)中次品的电导曲线平滑度不高,局部波动明显,存在多峰现象,呈现出压电黏合体耦合性能较差的阻抗特性,也一方面验证了工艺误差带来的不稳定性。图6(b)中还示出次品等效电路模型的拟合电导特性曲线,其RLC参数分别为:R1=1 kΩ,L1=12.5 mH,C1=105.60 pF,C0=4 nF。尽管其第一阶自振频率接近145.5 kHz,满足工况需求,但等效电路的拟合曲线与次品特性曲线差异较大,进一步验证了次品在等效电路模型的构建上存在不可靠性。据此认为,压电黏合体成品的耦合性能较佳,符合实验及选针工况要求。

4 选针动作检测方案可行性分析

将实验制备所得的压电黏合体成品与选针器壳体完成装配,将正负电极通过导线引至高性能示波器,实验控制变量为电源驱动电压(与激光测振实验一致),检测选针器于不同驱动电压下压电黏合体输出电压的信号波形,通过时、频域进行综合分析以验证利用压电黏合体完成动作信号检测方案的可行性。

4.1 压电黏合体的振动检测实验

实验平台同激光测振实验,完成压电黏合体装配后,引出黏合体表面的正负电极线至MSO9404A型示波器,采样频率设为每秒10万个样本,其他变量控制及实验条件同测振实验。以驱动电压24 V为例,图7为压电黏合体输出电压波形示意图。

图7 压电黏合体输出电压波形示意图Fig.7 Schematic diagram of waveform of output voltage of piezoelectric adhesive assembly.(a) Part of complete waveform of output voltage;(b) Output voltage waveform when head swings upward;(c) Output voltage waveform when head swings downward

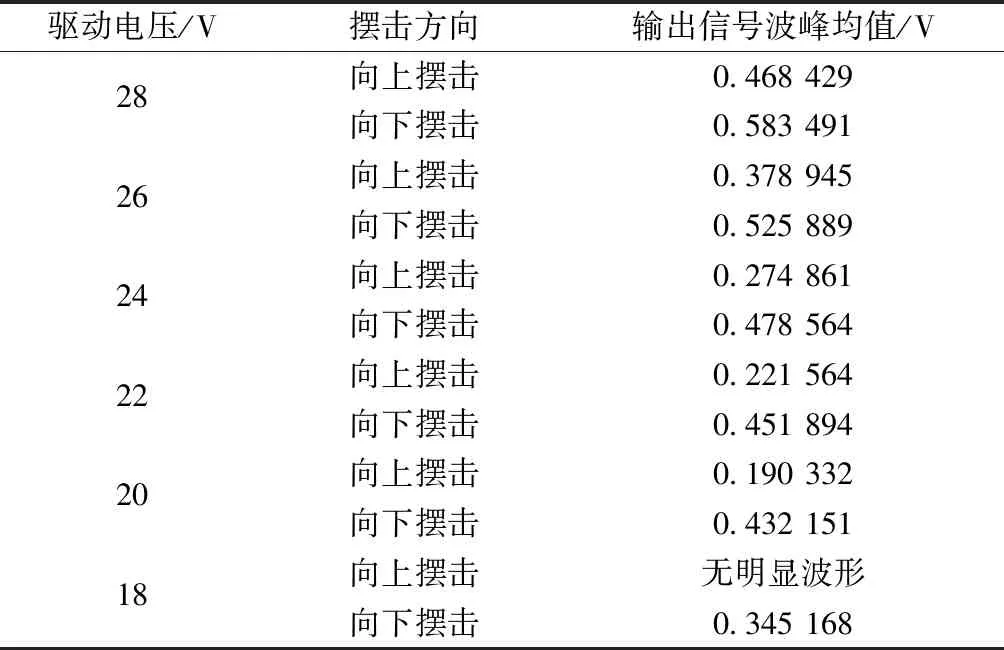

实验以2 V电压为电压间隔,电压测试区间为18~28 V,于不同驱动电压下分别存储100组压电黏合体的输出电压波形,将其采样点数据导出后通过电脑端进行数据处理,筛选不同驱动电压下100组输出电压波形的峰值进行取算数平均处理,所得波峰均值数据如表2所示。

表2 压电黏合体输出电压信号波峰均值Tab.2 Average value of output voltage signal peaks of piezoelectric adhesive assembly

4.2 振动检测实验数据时频域分析

时域分析:从表2数据看出,驱动电压接近 18 V 时,由于压电黏合体自身应变传递较为微弱,压电晶体无法有效感知应力传播信号,输出电压为等幅杂波,无明显波峰,判断刀头向上动作为失效状态。驱动电压为20~28 V时,伴随驱动电压的升降,压电黏合体输出电压信号成正比例升降趋势,且输出电压区分度合理,可设定工况下黏合体输出电压峰值的有效误差区间,将其作为选针器动作是否有效的依据。

频域分析:由于压电黏合体完成实际装配后其机械耦合特性发生变化,趋向于复杂化,根据此对振动信号进行频谱分析以验证压电黏合体在实际应用场景下的可靠性。利用MatLab软件的快速傅里叶变换算法[12],针对驱动电压于20~28 V区间变化时压电黏合体的输出电压信号进行频域计算分析。

为突出输出电压信号点数据在频域分析中的表象直观性,选用Hann窗函数,可使信号在结束处能够逐步衰减平滑过渡到截断处[13]。据此对压电晶体输出电压信号的采样点数据进行快速傅里叶变化处理。改变驱动电压数值时,图8(a)、(b)分别示出驱动电压为28 V时刀头向上摆击和向下摆击时的输出电压信号频谱图,以驱动电压26、24 V为例时刀头部件向下摆击所得压电黏合体的输出电压信号频谱图如图8(c)、(d)所示。

图8 不同驱动电压下压电黏合体输出信号频谱图Fig.8 Frequency spectra of output signal of piezoelectric adhesive assembly under different driving voltages.(a) 28 V(up);(b) 28 V(down);(c) 26 V(down);(d) 24 V(down)

由图8(a)、(b)对比可得:驱动电压不变,刀头部件向下摆击时的信号幅值在黏合体受迫振动的前三阶特征频率下均高于其向上摆击时的幅值,据此说明激光测振实验中单图横向对比分析结果的合理性;驱动电压不变,压电黏合体的前三阶特征频率在刀头上下摆击过程中呈现一致性,侧面验证了成品压电黏合体与外壳的耦合特性较佳;获取黏合体第一阶特征频率的取值区间(200 Hz附近),将其作为选针动作时黏合体的第一阶自振频率,由于工况下选针频率一般接近50 Hz,高频选针时趋于80 Hz,据此可得其第一阶自振频率为工频的2.5~4倍,满足选针器作业条件,工况下不会引起黏合体自振。

由图8 (b)~(d)可得,驱动电压等幅降低时,压电黏合体前三阶特征频率的分布区间基本一致,其信号幅值呈现出正向比例的降低趋势,与激光测振实验中的多图横向分析趋势一致。

由于压电黏合体受迫振动时产生的应力波在压电晶体有效感应面积内扩散,导致晶体内部电荷分布差异从而以电压信号的形式进行反馈;而激光测振实验是针对选针动作时挡板中心点的振动参数进行采集分析,据此验证了挡板的点、面特性与驱动电压的变化一致性,即通过压电黏合体(作为传感元器件)实时监测其自身受迫振动过程的电压信号,以判断工况下电磁选针可靠性的方案具备一定可行性。

5 选针器动作信号检测方案设计

5.1 动作信号检测电路设计

由4.2节频域分析可得压电黏合体与选针器完成装配后其具备新的机械耦合特性,其电导曲线与图9(a) 示出的成品特性曲线会存在差异,以致影响其等效电路模型的建立。据此针对其作为装配体一部分时的阻抗特性进行测量、分析,测量过程同3.3节,初始扫频范围改为400 Hz~1 MHz,并根据具体波形逐步缩小扫频区间以获得第一阶特征频率的完整曲线,基于此利用阻抗分析仪获得等效电路模型,其RLC参数分别为:R1=814.26 Ω,L1=12.34 mH,C1=104.35 pF,C0=4 nF。

图9 信号检测电路部分示意图Fig.9 Schematic diagram of signal detection circuit.(a) Charge amplifier module;(b) Supplementary module for actual circuit design

压电黏合体由于受到刀头摆击的冲击力发生应力应变时,其上、下电极面会产生等量的极性相反的电荷从而输出电压信号[14]。为直观地体现其作为一个容性为主的电荷发生器,据此将其等效为一个电荷源Q和电容Cq的并联形式,如图9(a)所示。

信号检测电路设计关键点(信号获取为主)包括:1)由于压电晶体的输出阻抗极高,考虑其实际输出电荷量极小且在实际装配及电路设计应用中存在其他影响因素,据此选用合适的电荷放大器搭建振动信号初级放大电路,通过测量压电晶体产生的电荷量[15]等效测量其应变程度:2)压电晶体本身存在电荷泄露现象,考虑其泄露电阻R2;其通过正负电极线将信号传递至电磁选针器驱动电路板,考虑电极线之间的等效电容C3;3)其输出信号需经过驱动电路板上的电荷放大器进行信号放大再处理,据此电荷放大器的等效输入电容C4及输入电阻R3不可忽视。

图9(a)中C5为电荷放大器A的反馈电容,选用高容值的聚苯乙烯电容(稳定性高)。由于压电黏合体受力产生的电荷量非常微弱,为减少电荷泄露,选择具备高等效输入阻抗、低偏置电流、高增益等特性的电荷放大器[16]。由于选针器工作频率处于低频段,因此为保证尽可能低的下限截止频率,R4采用高反馈电阻[17]。

实际信号检测电路设计补充方案如图9(b)所示,考虑压电黏合体引出的正负电极线传输过程存在的噪声干扰,在电荷放大器的反向输入端增加电阻Rs,防止信号由于噪声干扰直接作用于反向输入端而导致电荷放大器损坏;为防止传输电压出现过高、过低现象影响电荷放大器工作,设计使用D1和D22个稳压二极管构成稳压保护电路,器件设计可选择低泄露开关二极管BAV199来实现D1和D2的功能。

5.2 振动信号检测机制构建及程序架构设计

基于电磁选针器实际提花工况构建振动信号检测机制,如图10 (a)所示。机制构建原理为:以选针器16个1组为例,圆纬机主控模块发出的每条选针器动作指令等效于改变每组中指定选针器刀头部件的状态。当选针器主控芯片接收主控指令并进行解析后,执行动作指令到芯片接收到刀头撞击黏合体产生的振动信号之间的时间差基本一致,因此可以设置选针器刀头部件上、下摆击过程所对应的 2个时间差的容错范围来判断选针器刀头执行动作指令的提花有效性。

图10 振动信号检测程序架构及容错机制Fig.10 Program architecture and fault tolerance mechanism of vibration signal detection.(a) Fault-tolerant mechanism of vibration detection;(b) Architecture of vibration detection program

由4.1节实验中观察多组压电黏合体的输出电压波形可得,驱动电压不变时,在刀头部件往复摆击过程中,其对应刀头部件上、下摆击到位的振荡波形峰值具有一定的稳定性,重复性摆击过程中基本保持一致,因此通过设置2个合理的波峰阈值作为核心芯片接收到黏合体反馈的有效振动信号的判断依据。据此设定有效的动作时间容错范围,控制针织圆纬机主控系统重复性下发动作指令,通过选针器控制芯片记录每次执行动作指令开始至接收到中断触发信号之间的时间差,分别建立对应刀头上、下摆击动作执行过程的2个关于时间差的数据库,再对其进行数据分析后设置合理的容错区间。

程序架构设计主要包括程序执行流程和异常处理机制。程序执行流程:当选针器核心芯片解析动作指令后进入动作执行模块前定时器开始计时,核心芯片实时接收黏合体反馈的振动采样点信号,当振动信号数据值进入合理的峰值阈值容错区间内,即产生中断触发信号,计算时间差数据并判断时间差是否在合理的容错范围内。异常处理机制:当振动信号数据值长时间未进入合理的峰值阈值容错区间或触发中断后其时间差数据不在合理容错范围内,则记录电路异常信号,停止执行后续选针信号,控制报警灯以固定频率闪烁,并将电路异常信号反馈至主控系统。振动信号检测程序框图如图10(b)所示,其中Rup和Rdown分别表示刀头部件上、下动作的容错范围。

据此构建基于选针器动作状态检测的反馈机制,为判断工业现场下选针器提花是否有效提供了新的思路。

6 结束语

本文基于压电陶瓷传感特性,针对电磁选针器选针动作信号的自检测技术进行了研究。首先通过设计激光测振实验,验证通过采集挡板受迫振动的冲击力信号的数据并将其作为选针动作有效性判定依据的可行性。其次设计制备压电黏合体,通过阻抗分析仪测量实验验证其作为振动检测载体的可靠性;并将其装配于选针器壳体,通过振动检测实验校对验证其于电磁选针工况频率下作为选针动作检测部件的合理性。最后通过设计信号检测电路,构建振动信号检测机制以完善基于振动信号检测反馈机制的电磁选针器自侦错技术,为解决因圆纬机台的封闭式布局导致无法检测选针动作有效性的问题提出了新的实施策略,可于工况下实时监测提花动作,有效降低了因选针提花动作失效带来的布匹错花、乱花等现象,提高布匹出厂的成品率,具备一定的工程应用前景。

由于实验条件限制,考虑压电黏合体的批量化生产以及有效应用,提高压电黏合体的制备成品率,优化振动信号检测容错机制是后续需要深入研究的工作。

FZXB