不同牵伸倍率下聚酯复合纤维的微观结构与性能

2022-08-26孙燕琳肖顺立陈文兴吕汪洋

高 峰,孙燕琳,肖顺立,陈文兴,吕汪洋

(1.浙江理工大学 纺织纤维材料与加工技术国家地方联合工程实验室,浙江 杭州 310018;2.桐昆集团股份有限公司,浙江 嘉兴 314500)

聚对苯二甲酸乙二醇酯/聚对苯二甲酸丙二醇酯(PET/PTT)复合纤维是一种具有自卷曲特性的功能性复合纤维,由低黏度PET切片和高黏度PTT切片2种聚合物通过并列复合纺丝而成[1-2]。2种有黏度差异的高聚物复合纺丝,由于其存在不同的收缩性,制备的复合纤维有着类似于弹簧一般的卷曲形态。这种形态使其拥有高度的自卷曲性,不必进行后期变形加工,就可以得到具有高弹性的纤维。在温度较高的情况下,复合纤维不但不会有性能损失,还有利于卷曲性的显现[3-4]。在纤维及纺织品的开发过程中,功能性纤维与差别化纤维的研究越来越受到重视。与传统纤维相比,PET/PTT复合纤维兼具2种单组分纤维的特性[5],集多种优点于一身,目前在市场上已经获得广泛的认可与应用。

在具体生产中,双组分纤维均在一个专门设计的喷丝板中熔融纺丝,这2个部件使用单独的挤出机和计量泵,由此获得的双组分纤维具有螺旋形态结构[6-7]。工艺参数的改变会在很大程度上改变双组分纤维的特性,国内外学者对工艺参数与纤维性能之间关系的研究包括不同组分比、不同黏度差异等条件的影响,但没有深入研究牵伸倍率与性能之间的关系。为此,本文通过调控热辊的速度得到不同牵伸倍率的PET/PTT并列复合纤维,利用二维X射线衍射仪、差示扫描量热仪等测试手段,综合评价牵伸倍率对纤维结构和性能的影响,为进一步提升PET/PTT并列复合纤维的实用性能提供参考。

1 实验部分

1.1 实验材料

选用桐昆集团股份有限公司生产线制备的6种PET/PTT复合纤维为试样,原料为PET切片(特性黏度为0.5~0.6 dL/g)和PTT切片(特性黏度为1.0~1.2 dL/g),复合纤维线密度为83.33 dtex,纺丝温度为275~282 ℃,牵伸温度为 80 ℃,热定形温度为150~160 ℃。图1示出具体工艺路线,具体规格参数如表1所示。

图1 纺丝工艺路线Fig.1 Specific spinning process route

表1 试样的规格Tab.1 Sample specifications

1.2 热性能测试

采用TGA/DSC1差示扫描量热仪(瑞士梅特勒托利多集团)测试纤维的热性能。将5~8 mg样品丝压入仪器坩埚内,于N2氛围下,流速为50 mL/min,升温速率为10 ℃/min,由室温升温至300 ℃得到升温曲线。其中聚合物各组分的结晶度分别根据下式计算:

1.3 取向性能测试

采用SCY-III(普通型)声速取向仪(上海东华凯利化纤高科技有限公司)测试样品的声速值。

采用D8 Discover 二维 X 射线衍射仪(德国Bruker公司)测试取向因子,数据采用DIFFRAC.EVA 软件进行处理。将样品架垂直放置在测试台上,由于PET/PTT复合纤维具有收缩性,所以将纤维拉直缠紧放置在样品架上,光束垂直照射复合纤维样品得到二维衍射图。测试电压和电流分别为40 kV和40 mA,入射波长为0.154 18 nm,扫描选择Still(with count limit)模式,有效扫描时间为300 s。对二维衍射图中的光斑部分进行环形积分得到一维曲线图,最后进行拟合分峰处理,根据下式计算取向因子:

式中:f为取向因子,%;Hi为第i个峰的半高峰宽,(°)。

1.4 力学性能测试

参照GB/T 14344—2008《化学纤维 长丝拉伸性能试验方法》,采用Instron 3367万能材料试验机(美国Instron公司)测试复合纤维样品的力学性能。由于未牵伸纤维没有发生卷曲,因此,只测试牵伸倍率为2.35~3.35倍的复合纤维。预加张力为(0.05± 0.005) cN/dtex,将复合纤维静置于恒温恒湿实验室24 h之后再进行测试,样品夹距为50 mm,拉伸速度为20 mm/min,定伸长为10%,拉伸次数为30。

1.5 卷曲性能测试

参照GB/T 6506—2017《合成纤维变形丝卷缩性能试验方法》,将PET/PTT复合纤维在120 ℃条件下进行热处理,然后在标准大气条件下测试其卷曲性能,由于未牵伸纤维没有发生卷曲,因此,只测试牵伸倍率为2.35~3.35倍的复合纤维。其中卷曲性能参数分别根据下式计算:

式中:C、M、S分别为复合纤维的卷曲收缩率、卷曲模量、卷曲稳定度,%:Lg为承受0.2 cN/dtex张力10 s后的绞丝长度,mm;Lx为绞丝承受0.001 cN/dtex张力10 min后的长度,mm;Lf为绞丝承受0.01 cN/dtex张力10 s后的长度,mm;Lb为绞丝先承受1.0 cN/dtex张力10 s,再承受0.001 cN/dtex张力20 min后的长度,mm。

2 分析与讨论

2.1 热性能分析

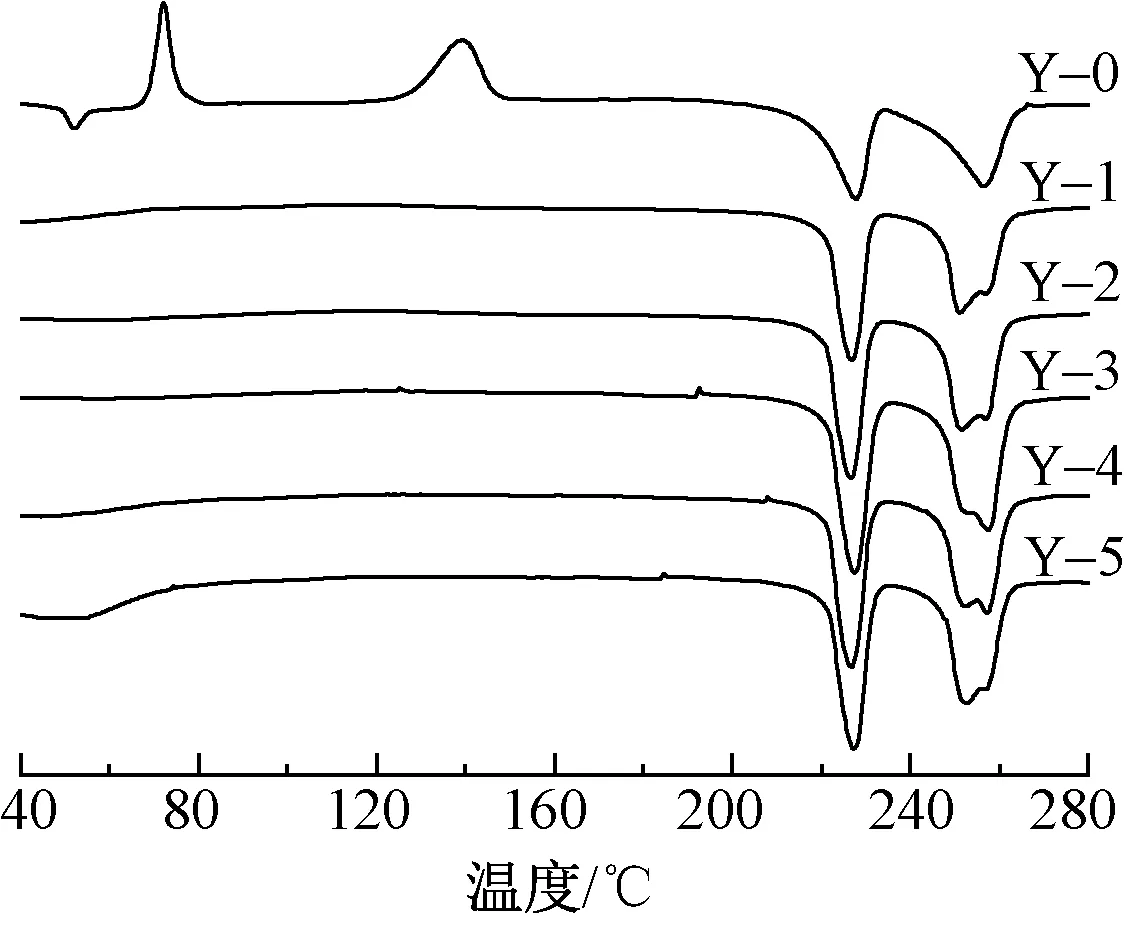

图2示出复合纤维样品的DSC曲线,各组分结晶度计算结果见表2。可知,在升温过程中,复合纤维分别于220~230 ℃、240~260 ℃区间出现熔融峰。结晶发生的温度主要由过冷度决定,也就是说由聚合物的熔融温度(Tm)决定,说明复合纤维各组分分别结晶[8]。过冷度较高的PET组分优先结晶,先结晶的PET组分充当了PTT组分结晶的晶粒[9-10],加大了PTT组分的成核速率,这也大大提高了PTT在较高温度下的结晶能力。图2中出现的2个熔融峰,前者对应的是PTT组分的熔融行为,后者是PET组分的熔融行为。各组分结晶的规整性会影响聚合物的熔点,在共混体系中第2单体的加入会导致高分子的结晶不完善。

图2 复合纤维的DSC曲线Fig.2 DSC curves of composite fibers

表2 复合纤维中各组分的结晶度Tab.2 Crystallinity of each component in composite fibers %

由图2中牵伸后复合纤维的DSC曲线可见,与PTT组分相比,PET组分熔融峰均出现双峰结构,表明PTT组分的加入使得PET组分的成核能力提高,结晶速度变快,结晶完善度遭到破坏,导致晶体熔点下降,在熔融过程中会出现不完整晶体率先熔融的现象[11-12],双峰结构的第1个峰是不稳定晶体的熔融峰,然后发生重结晶并继续熔融出现第2个熔融峰。由表2可以看到,PET组分的结晶度随着牵伸倍率的增加呈现先增大后减小的变化趋势,但是PTT组分却无明显变化。这表明在此牵伸倍率区间内,PTT组分纺丝张力诱导结晶已经达到饱和,而PET组分在较大的牵伸倍率即较大的纺丝张力下发生了较为显著的结晶行为,但随着牵伸倍率的继续增大,结晶度发生了下降。牵伸倍率的提升增加了外部作用力和纤维内部的收缩应力,表明在此基础上继续增加的纺丝张力,已经超出了双组分复合纤维分子链的极限应力[13-14],分子链中不完善部分可能被破坏,这与DSC曲线上PET组分的双峰结构相对应。

2.2 结晶结构与取向性能分析

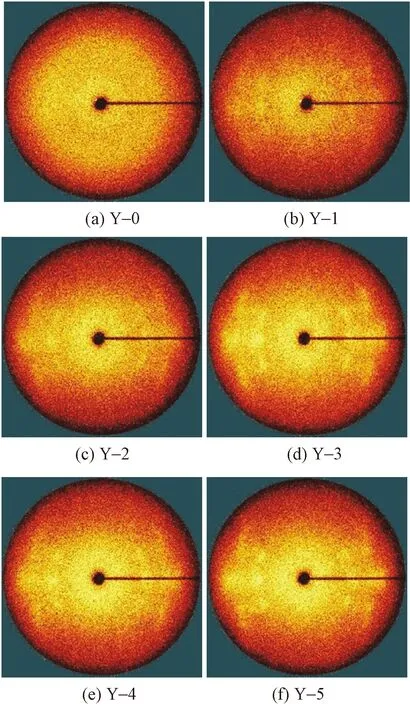

图3为复合纤维二维广角 X 射线衍射(WAXD)图,揭示了每个纤维样品的结晶择优取向。对二维图进行环形积分得到如图4所示的一维衍射强度分布图。

图3 复合纤维的二维广角X射线衍射图Fig.3 Two-dimensional WAXD pattern of composite fibers

图4 复合纤维的一维广角X射线衍射强度分布图Fig.4 One-dimensional WAXD intensity distribution of composite fibers

根据纤维样品结晶区与无定形区特征衍射峰的半高宽数据,计算得到晶区与非晶区的取向因子,见表3。可知:Y-1~Y-4复合纤维的晶区取向因子在逐渐变大,这说明随着牵伸倍率的增加,无定形区缚结分子链发生了伸展[15-16],大分子链由卷曲形态被拉直,所受作用力越大,大分子链沿纤维轴方向的排列规整性就越强,取向程度就越高;而Y-4、Y-5复合纤维的晶区取向因子无明显变化,这是由于解取向行为的发生,该行为受结晶度降低影响,也有纺丝张力诱导取向已经达到饱和的原因。声速呈先增大后减小的趋势也从侧面说明了这一问题。

表3 复合纤维的晶区、非晶区取向因子及声速Tab.3 Orientation of crystalline,amorphous regions and sound velocity of composite fibers

2.3 力学性能分析

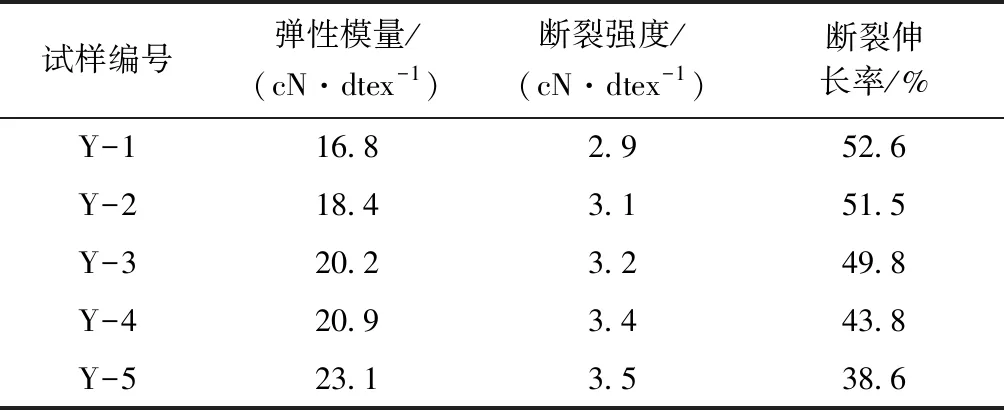

表4示出复合纤维的力学性能测试结果。可以看出,复合纤维的断裂伸长率随着牵伸倍率的增加由52.6%下降到38.6%,这是因为牵伸时纤维产生的伸长是由分子链自身的伸长及两组分大分子链之间存在的横向连接链产生形变的结果。复合纤维中刚性的PET大分子直链以及横向连接键受到了外力的作用而发生形变,外力增大到一定值时,无定形区中的某些横向连接键因受到较大的形变,自身不能承受外力的作用[17],导致连接键断裂,因此,牵伸倍率越大,相应的纺丝张力就越大,从而使复合纤维的断裂伸长率变小。结晶度的增大使得纤维内部分子链的堆积更加集中,孔隙率由于堆积而降低,链段活动能力下降,刚性增强,导致断裂强度由2.9 cN/dtex增加到3.5 cN/dtex,弹性模量由16.8 cN/dtex增加到23.1 cN/dtex。这与牵伸倍率的增加导致复合纤维取向度增大有关,也符合聚合物纤维取向后强度、模量升高而断裂伸长率下降的规律[18-19]。

表4 复合纤维的力学性能Tab.4 Mechanical properties of composite fibers

2.4 卷曲性能分析

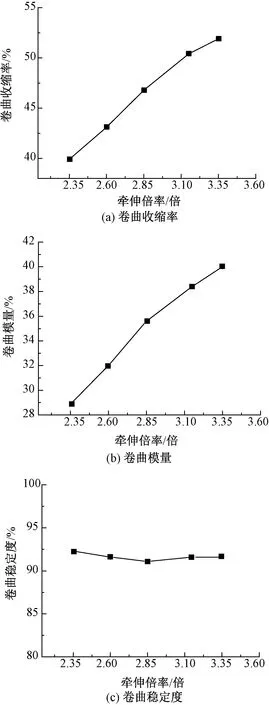

图5示出不同牵伸倍率下复合纤维的卷曲性能变化曲线。可知,随着牵伸倍率从2.35提升到3.35倍,复合纤维的卷曲收缩率由39.9%提升到51.9%,卷曲模量由28.9%提升到40.0%,卷曲稳定度则在(91.64±0.5)%的范围内波动。复合纤维的卷曲是由结构差异导致热收缩率不同造成的,取向度的增加会降低聚合物链弯曲和变形的能力从而限制纤维的卷曲程度[20]。这对于常规单组分聚合物分子链来讲是成立的,但复合纤维中PET组分的大分子链排列规整性变强,结晶度增加,收缩率降低,而PTT组分却没有变化,这会导致更大的收缩率差异,因此,复合纤维的卷曲收缩率、卷曲模量随着牵伸倍率的增加而上升,卷曲稳定度略微下降但总体趋势趋于平缓。以上结果表明,复合纤维的卷曲性能随着牵伸倍率的增大而更为优异。

图5 不同牵伸倍率下的卷曲性能Fig.5 Crimp properties at different draft ratios.(a)Crimp shrinkage rate;(b)Crimp modulus;(c)Crimp stability

3 结 论

1)随着牵伸倍率的增大,聚对苯二甲酸乙二醇酯/聚对苯二甲酸丙二醇酯(PET/PTT)复合纤维的结晶度增大,但复合纤维内部各组分的结晶度变化却不相同,先结晶的PET组分大大改善了PTT在较高温度下的结晶能力。

2)随着牵伸倍率的增大,PET/PTT复合纤维的取向度先增大后几乎保持不变,说明大分子链在外力作用下沿着纤维轴向排列越来越规整,继续增大牵伸倍率则诱导取向达到饱和。取向度的增大进一步导致复合纤维的弹性模量、断裂强度均增大,而牵伸倍率的增大导致分子键的断裂,从而使断裂伸长率发生下降。增加牵伸倍率造成复合纤维双组分结构差异增加,热收缩率差异增大,卷曲性能更加优异。

FZXB