中低渗透储集层压驱提高采收率机理

2022-08-25刘义坤王凤娇汪玉梅李斌会张栋杨光支继强孙硕王旭邓庆军徐贺

刘义坤,王凤娇,2,汪玉梅,李斌会,张栋,2,杨光,支继强,孙硕,王旭,邓庆军,徐贺

(1. 东北石油大学提高油气采收率教育部重点实验室,黑龙江大庆 163318;2. 大庆石油管理局博士后工作站,黑龙江大庆 163453;3. 大庆油田有限责任公司井下作业分公司,黑龙江大庆 163453;4. 大庆油田有限责任公司勘探开发研究院,黑龙江大庆 163712; 5. 大庆油田有限责任公司第一采油厂,黑龙江大庆 163712)

0 引言

现阶段中国石油产量的 70%来自老油田,未来老油田仍将是石油产量的主力[1-3]。老油田经历了强化采油阶段的长期注水冲刷、三次采油阶段多种化学剂的协同驱洗,目前具有采出程度高、含水高的“双高”特点。老油田如何进一步开发利用是中国石油工业面临的重大挑战[4-5],如大庆油田中低渗透储集层综合含水为93%~96%,采出程度为38%~42%,剩余储量巨大,是今后增储上产的重要接替潜力,但该类剩余储量存在储集层物性差、剩余油分布零散、“水注不进,油采不出”等诸多问题,进一步提高采收率难度较大。因此,亟需研发能够提高储集层动用程度、有效动用零散剩余油的储集层高效改造技术[6-8]。

应用常规化学驱技术开发中低渗透储集层,驱油剂注入效率低、储集层动用程度差,同时化学剂黏损率高,利用效率较低。传统水力压裂能够建立高速流动通道,但地层能量补充效率低,水驱波及程度低,难以建立有效驱替系统,导致压裂增产有效期短,效果较差。针对上述问题,科研人员提出以大规模压裂为基础的“压驱”技术,矿场试验表明采用该技术开采中低渗透储集层中的剩余油,效果明显优于常规化学驱与传统水力压裂技术[9-10],但该技术中水力压裂裂缝与化学剂渗流驱油的耦合机理、化学剂弹性返排过程中的驱油机理不明确,同时也缺少研究压驱驱油过程中流体渗流规律与提高采收率效果的系统方法,限制了其规模化推广应用。

针对上述问题,本文研制了压驱储能及压驱回注实验系统,建立了压驱技术提高采收率机理实验研究方法,模拟了压驱剂的渗流-储能-洗油-返排过程。同时设计了常规水驱、常规压裂非均质驱油模型,形成了评价不同开发阶段提高采收率贡献率的量化研究方法,揭示了压驱技术提高采收率的驱油机理。

1 压驱技术

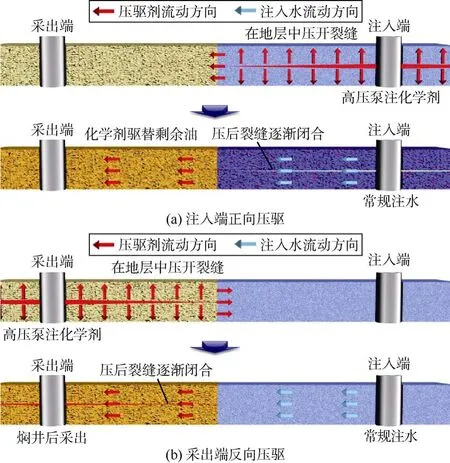

压驱技术以低黏度化学剂作为压裂液,借助水力压裂将大量化学剂推进至裂缝沿程上下储集层深部,快速补充地层能量,大幅增加化学剂与地层的接触面积,驱动零散剩余油富集,实现高效驱油[11]。压驱技术将传统水力压裂的“促裂缝延伸”变为“缓裂缝延伸”,抑制因裂缝快速延伸导致的化学剂前缘过早突破,实现有效波及体积的扩大,同时将“常速注入”变为“高压注入”,降低化学剂沿途损失。压驱施工有两种方式(见图1):①从注入端高压注入化学剂,在地层中压开裂缝,化学剂沿驱替方向将零散剩余油汇集,继续驱替至采出端;压后裂缝逐渐闭合,注入端恢复至常规注水;此种方式称为“正向压驱”;②从采出端高压注入化学剂,在地层中压开裂缝,化学剂在驱替压差作用下将采出端附近区域零散剩余油汇集;压后裂缝逐渐闭合,焖井一段时间后开井生产,同时注入端恢复常规注水;此种方式称为“反向压驱”。矿场试验表明,反向压驱应用效果好于正向压驱[12-13],故本文重点研究反向压驱。

图1 压驱技术两种施工方式示意图

2 实验设计

2.1 实验样品

压驱剂:①胍胶,为体积分数0.25%改性胍胶+体积分数 0.1%助排剂+体积分数 0.2%有机硼交联剂+体积分数0.05%过硫酸钾配制的改性胍胶溶液;②水,为大庆油田萨中开发区回注水,矿化度 3 681 mg/L;③石油磺酸盐(质量分数为 0.3%),油水界面张力为3.4 mN/m。实验中压驱剂中均加入示踪剂,便于观察其在岩心中的运移情况。

实验岩心:①天然岩心,共17块,为大庆油田萨中开发区中低渗透储集层钻井取心样品(取心层位均经历了水驱开发阶段,但采出程度较低),经钻取、打磨、洗油、烘干而成,岩心长度约为 8.5 cm,直径约2.5 cm,渗透率为 46.7×10-3~167.8×10-3μm2。②人造平板岩心,共10块,其中水测渗透率为500×10-3μm2的岩心(简称“500岩心”)5块,水测渗透率为100×10-3μm2的岩心(简称“100岩心”)5块,尺寸为30.0 cm×30.0 cm×4.5 cm;实验中依据压驱矿场施工参数(裂缝长度为井距的三分之一),8块平板岩心(500岩心4块,100岩心4块)通过水溶膜沿注采方向对角线预制裂缝,裂缝靠近采出端且裂缝垂直于实验装置图俯视平面,缝长14 cm。

实验用原油:由大庆油田萨中开发区中低渗透储集层采出的脱气、脱水原油与煤油混合而成,黏度为9.75 mPa·s(45 ℃)。

2.2 实验仪器

主要设备为耐高温高压岩心流动实验装置,该设备配套双缸恒速恒压泵、活塞容器、储能罐(容量200 mL,安装回压阀,单向控制储能罐流出压力阈值)、压力传感器、岩心夹持器、微型CT机及恒温箱;辅助设备有手摇泵、真空泵、计时器、搅拌器、计量试管等。

2.3 实验设计

2.3.1 压驱剂渗流实验

引入地层压力亏空系数表征目标地层能量亏空程度,定义为目标措施层位当前地层压力与原始地层压力的比值:

压驱剂随裂缝的延展在缝内压力与地层压力差的作用下进入地层,通过将压驱剂注入天然岩心柱塞样的渗流实验等效模拟其渗流过程。等效原则为岩心内部建立的驱替压力梯度与实际措施层位驱替压力梯度相等,具体等效方法为:①将压裂施工曲线中缝内压力与目标措施层位当前地层压力差值作为实际驱替压差;②以天然岩心柱长度与压驱剂在储集层中的实际渗流距离的比值作为相似比;③根据实际驱替压差按相似比建立岩心两端驱替压差。矿场施工监测表明,萨中开发区中低渗透储集层压驱施工后,裂缝内压力约为20 MPa,原始地层压力为10 MPa,压驱剂在裂缝面垂直方向上下的渗流距离各约1.0 m。据此参数,实验中根据天然岩心柱长度与渗流距离的相似比,确定实验中岩心两端等效压差,该压差可通过储能罐预设压力控制。

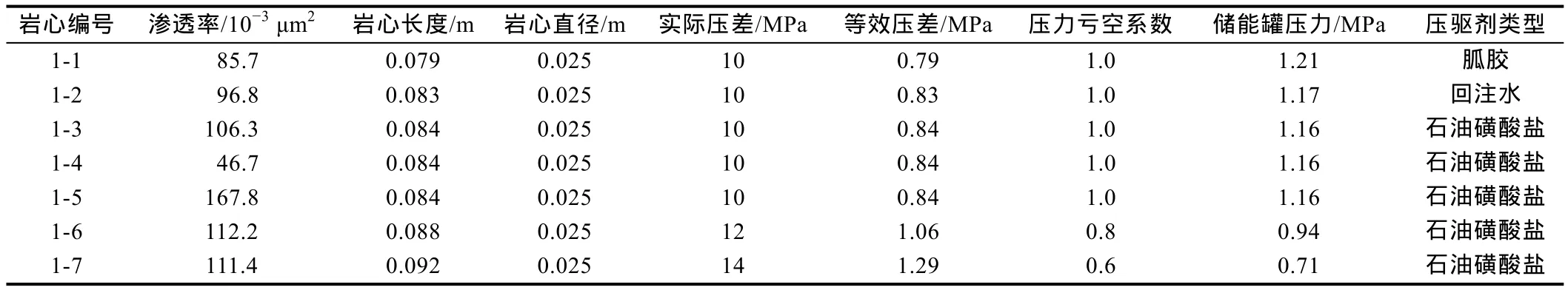

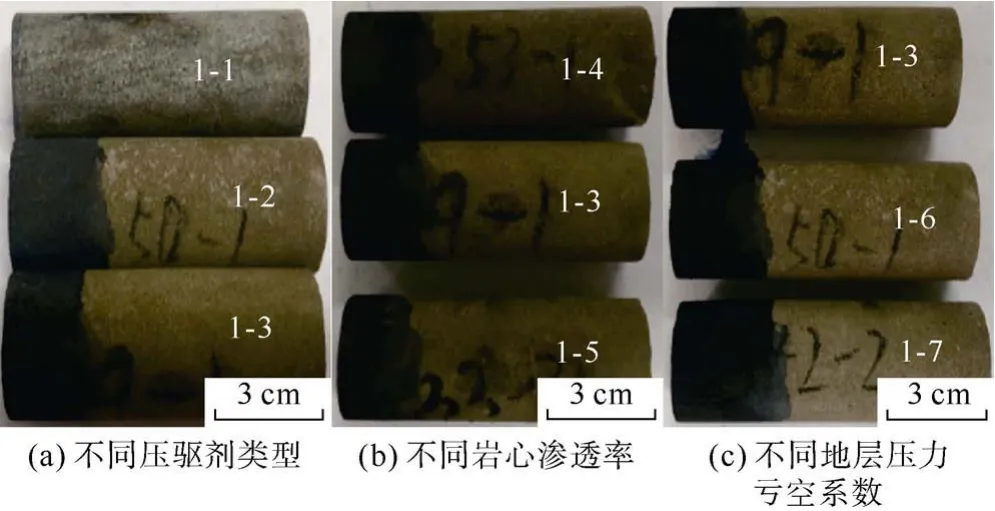

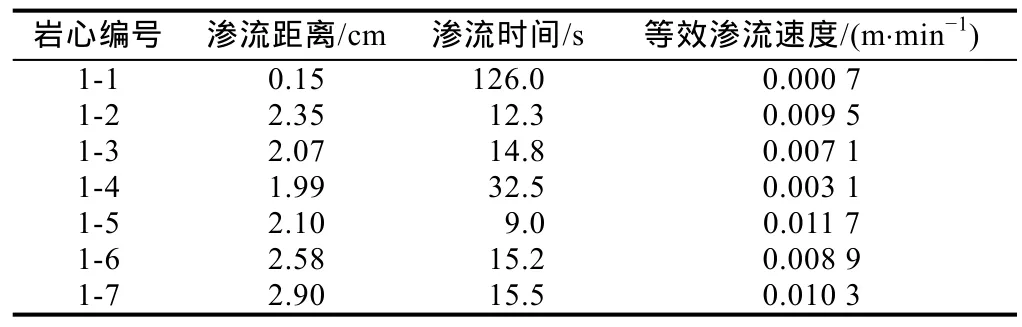

压驱剂渗流实验共设计3组7套实验方案,1-1—1-3号岩心实验用于对比不同类型压驱剂的渗流规律;1-4、1-5号岩心实验用于对比不同渗透率条件下压驱剂的渗流规律;1-6、1-7号岩心实验用于对比不同地层压力亏空系数条件下压驱剂的渗流规律。实验方案如表1所示,其中,地层压力亏空系数设置为1.0,0.8和 0.6,表示目前地层压力分别为 10,8,6 MPa;实验装置如图2(阀门d连接A部分)所示。

表1 压驱剂渗流实验方案

实验步骤:①将岩心放入岩心夹持器抽真空饱和水,计算孔隙体积及孔隙度;②关闭阀门a、b和c;③开启恒速恒压泵加压,至活塞容器中压驱剂压力达2.0 MPa;④使用手摇泵加压,至储能罐中水压力达预设压力,关闭回压阀;⑤根据表1中压驱剂类型,开启活塞容器上部对应阀门,随后开启岩心夹持器两端阀门a与b,从压力传感器数值发生变化时刻开始计时,数值基本稳定时刻停止计时;⑥开启阀门c泄压后打开夹持器,取出岩心,测量压驱剂在岩心中的渗流距离;⑦更换岩心重复步骤①—⑥,直至表1中所有实验方案全部完成。

2.3.2 压驱剂弹性返排驱油实验

通过压驱储能及反向压驱回注实验系统(见图2,阀门d连接A部分)模拟压驱剂渗流-储能-洗油-返排过程。在压驱剂渗流实验的基础上,添加焖井程序,焖井时间为4 h,确保压驱剂在岩心中进行充分流体交换,评价采出端反向压驱的驱油效果。压驱剂弹性返排驱油实验采用天然岩心,共设计5组10套实验方案,每种实验条件设计 2套平行方案,采用与压驱剂渗流实验相同的等效模拟方法设计实验参数,其中 2-11—2-32号岩心实验用于对比不同类型压驱剂弹性返排驱油效果,2-41—2-52号岩心实验用于对比不同地层压力亏空系数条件下压驱剂弹性返排驱油效果,实验方案设计如表2所示。

表2 压驱剂弹性返排实验方案

实验步骤:①将岩心放入岩心夹持器抽真空饱和水,计算孔隙体积及孔隙度;②以0.1 mL/min速度泵入模拟油驱替水至产出端含水率为 0实现饱和,计算原始含油饱和度;③阀门 d接入实验装置 A,关闭阀门a、b和c;④使用手摇泵按表2实验方案对储能罐(含模拟油)增压,并调节回压阀使储能罐中模拟油压力达方案预设压力;⑤打开岩心夹持器两端阀门 a和b,开启恒速恒压泵控制压力为2 MPa注入压驱剂,同时观察压力传感器数值变化情况;至岩心两端压力接近平衡且稳定时,关闭岩心注入端阀门 a与恒速恒压泵焖井;⑥打开采出端阀门c,通过计量试管收集采出液,直至不再有液体流出为止;⑦计量采出液中油和水的体积,计算采出液含水率、原油采出程度;⑧更换岩心重复实验步骤①—⑦,直至表2中所有实验方案完成。

2.3.3 不同开发方式提高采收率贡献率评价实验

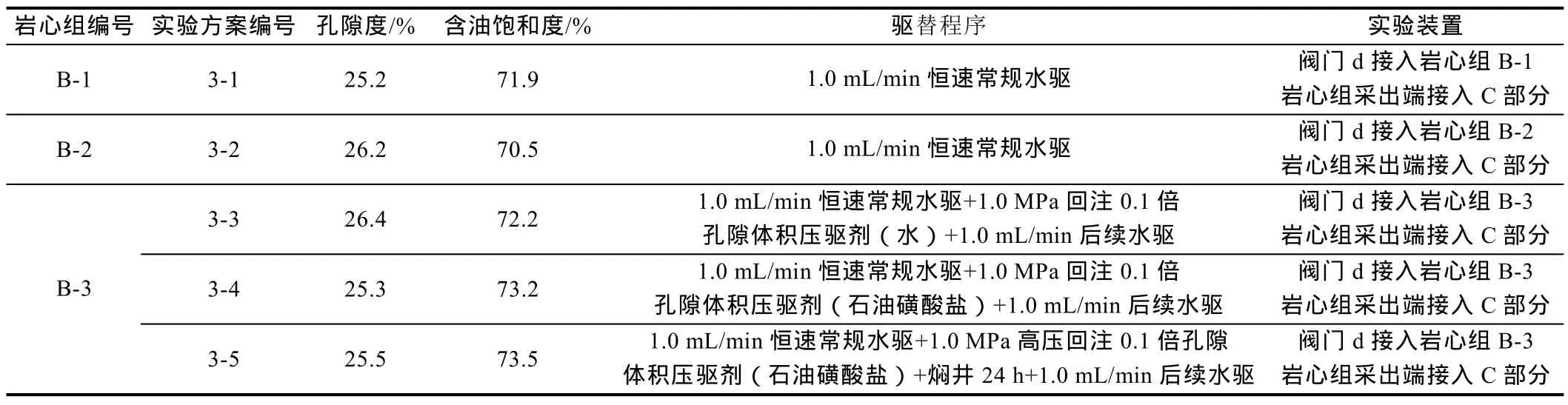

该部分实验的目的是为量化评价压驱技术中压裂改造、化学剂驱油、地层增能以及焖井等各阶段对提高采收率的贡献程度。通过并联不同渗透率的平板岩心构建非均质储集层(其中:B-1岩心组为500岩心、100岩心并联,B-2—B-3岩心组为500岩心与预制裂缝的100岩心并联),共设计5套实验方案,开展不同开发方式条件下的驱油效果物理模拟实验,具体参数如表3所示。

表3 不同开发方式提高采收率效果评价实验方案

实验步骤:①取 B-1号平板岩心组,在平板岩心取样点及测压点处安装阀门并检查岩心气密性。②将平板岩心上的电极连接到饱和度测定仪,检查电路稳定性。③将平板岩心组抽真空并饱和水,计算孔隙体积及孔隙度。④以0.5 mL/min泵注速度从平板岩心中心注入模拟油至四周采出端无水产出,完成饱和油过程,计算含油饱和度。⑤测量各测试点电阻率并计算含油饱和度。⑥重复①—⑤步,完成所有岩心组的饱和油过程。⑦按表3中的设计连入相应的实验装置,同时根据表3中的驱替程序,分别开启活塞容器上部对应阀门,依次完成相应岩心组的实验内容,记录整个驱替过程中的注入压力、产油量、产水量与测试点电阻率,计算各阶段含水率、采出程度与岩心含油饱和度。其中3-1、3-2号实验驱替1次,至采出液含水率为98%时结束实验;3-3号实验第1次驱替为注入端水驱,至采出液含水率为98%时停止,第2次驱替为压驱,采出端接入回注泵回注0.1倍孔隙体积压驱剂(水)后,注入端恢复注水至采出液含水率为98%时停止;3-4号实验与3-3号实验类似,区别在于第2次回注压驱剂为石油磺酸盐;3-5号实验前两次驱替同3-4号实验,随后焖井24 h,焖井完成后,注入端恢复常规注水,进行最后一次驱替至采出液含水率为98%时结束实验。

3 压驱技术提高采收率机理

3.1 压驱剂渗流规律

图3为不同条件下压驱剂渗流实验后的岩心照片,表4为压驱剂渗流实验结果数据。可以看到:①在相同压差、岩心渗透率相差不大的条件下,回注水的渗流能力最强,渗流距离最远,石油磺酸盐整体运移能力略低于回注水,胍胶溶液主要堵塞在岩心端面,基本未渗流进入岩心(见图3a)。②在地层压力亏空系数相同条件下,采用石油磺酸盐作为压驱剂,岩心渗透率对压驱剂渗流距离的影响不大(见图3b),虽然渗透率从 46.70×10-3μm2增大至 167.8×10-3μm2,但渗流距离仅从1.99 cm增加至2.10 cm。从渗流时间来看,渗透率与渗流时间负相关,压驱剂渗流速度与岩心渗透率呈正相关,渗透率越高,渗流时间越短(见表4)。③在岩心渗透率相近条件下,地层压力亏空系数越低,压驱剂渗流距离越远,渗流速度越高(见图3c、表4),说明地层能量亏空越大,驱替压差越高,压驱剂渗流能力越强,相同时间内波及范围更广。

图3 不同条件下压驱剂渗流实验后岩心照片

表4 压驱剂渗流实验结果数据

从扩大波及体积和提高洗油效率双重角度考虑[14-15],石油磺酸盐在压驱技术中适用性更强。渗透率较高的储集层,压驱技术见效快,综合施工成本,该类储集层也可考虑直接采用高压注水压驱。地层能量亏空程度是影响压驱剂有效波及范围的主要因素,对地层能量亏空较大区域,如注采不完善井、孤立井点等,通过压驱技术可进一步提高采出程度。

3.2 压驱剂弹性返排驱油机理

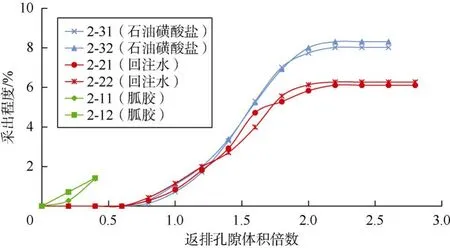

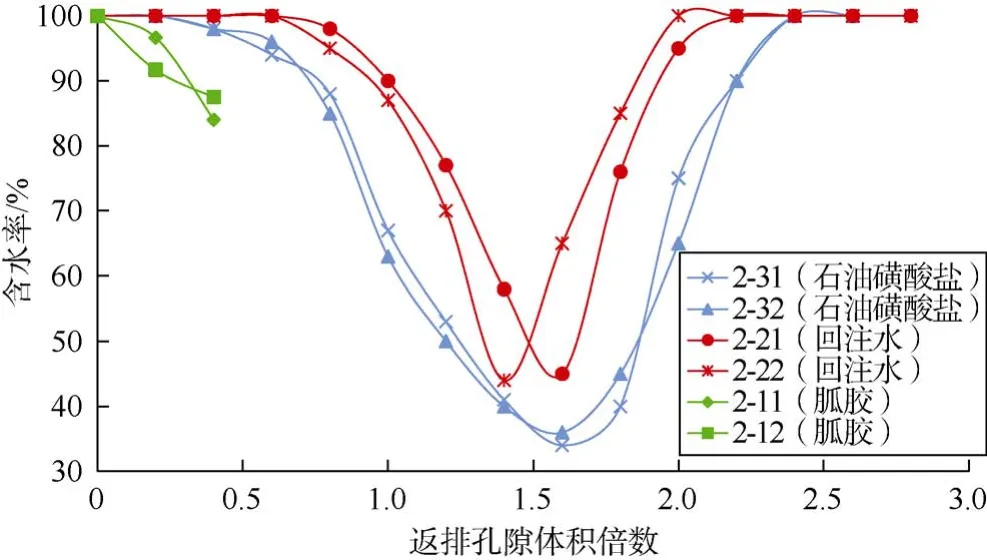

图4为不同压驱剂返排过程中采出程度的变化情况,图5为不同压驱剂返排过程中含水率的变化情况。综合分析两图可知:水为压驱剂时弹性返排结束后采出程度为6.00%,石油磺酸盐为压驱剂时弹性返排结束后采出程度可达 8.21%,较前者提升 36.83%。同时石油磺酸盐为压驱剂时返排前期含水率下降速度较快,返排后期含水率上升速度较缓。分析产生差异的原因认为:①水和石油磺酸盐驱油机理不尽相同,水作为压驱剂主要依靠注入前缘推进驱替油相,将波及区域内零散分布的剩余油汇集采出;石油磺酸盐作为压驱剂可以充分发挥其降低界面张力、改变岩石孔道壁面润湿性等优势[16-17],可有效剥离岩石壁面附着的原油,将零散剩余油汇集采出。②注水虽然可以有效补充地层能量,但也可以在岩心中形成主流通道引发指进现象,水相前缘突破后,波及体积难以大幅增加,进而影响驱油效果;注入化学剂在补充地层能量的同时,还具有降黏、降低界面张力、改变润湿性等性能,可将沿程波及区域中水驱难以动用剩余油有效驱替并汇集,进一步扩大波及范围,进而延缓含水率上升,提高最终采收率。

图4 不同压驱剂返排过程中采出程度变化

图5 不同压驱剂返排过程中含水率变化

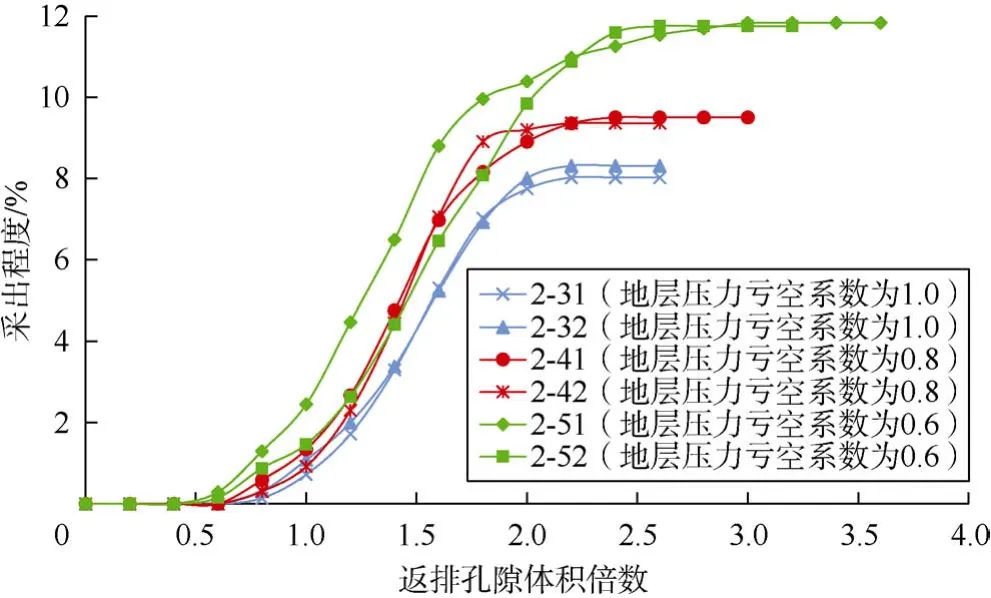

图6为不同地层压力亏空系数条件下返排过程中采出程度的变化情况,分析可知:地层压力亏空系数越小,最终采出程度越高。取每两组平行方案实验结果的平均值作为分析对象,地层压力亏空系数为 0.8时,最终采出程度比其值为1.0时提高约1.3个百分点,幅度约为15.5%;地层压力亏空系数为0.6时,最终采出程度比其值为1.0时提高约3.6个百分点,幅度约为44.4%。可见地层压力亏空系数越低,压驱剂弹性返排驱油效果越明显,最终采出程度提升幅度越大。地层压力亏空系数表征了目标储集层能量亏空程度,其值越低,表明压驱施工前储集层能量越低,建立有效驱替系统难度越大,零散剩余油越难富集采出。反向压驱技术一方面将压驱剂高压泵注进入目标层位,在压开裂缝的同时,随着裂缝的扩展,压驱剂沿程渗流进入裂缝上下地层,在裂缝与地层净压差的作用下,压驱剂被有效输送至深部地层,驱动零散剩余油向远端高渗透区域富集。另一方面,压驱剂的注入在有效补充地层能量亏空的同时还可有效降低化学剂在渗流运移过程中的吸附、滞留损耗,最大程度地保留了化学剂的驱油能力,故反向压驱技术具有更好的驱油效果。

图6 不同地层压力亏空系数条件下压驱剂返排过程中采出程度变化

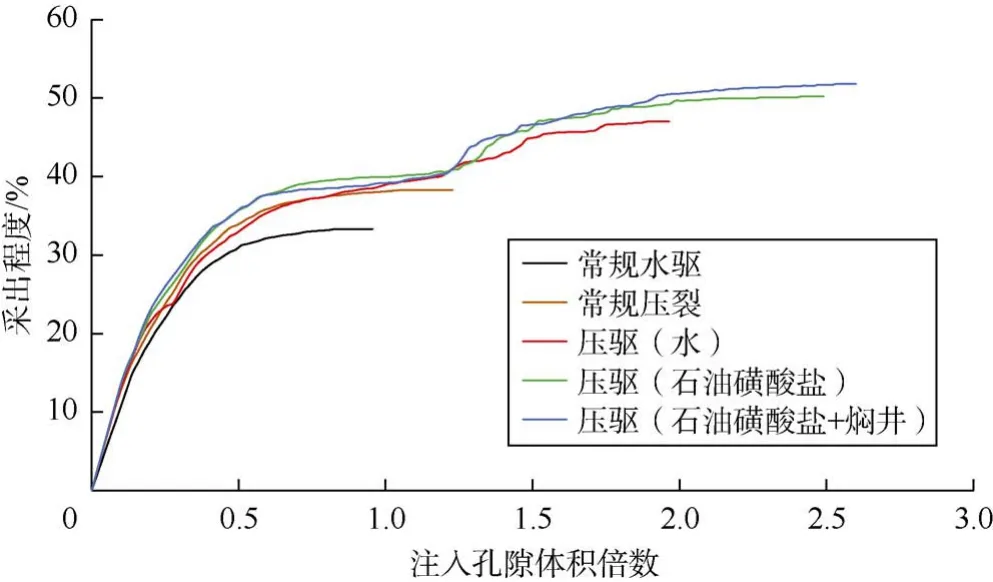

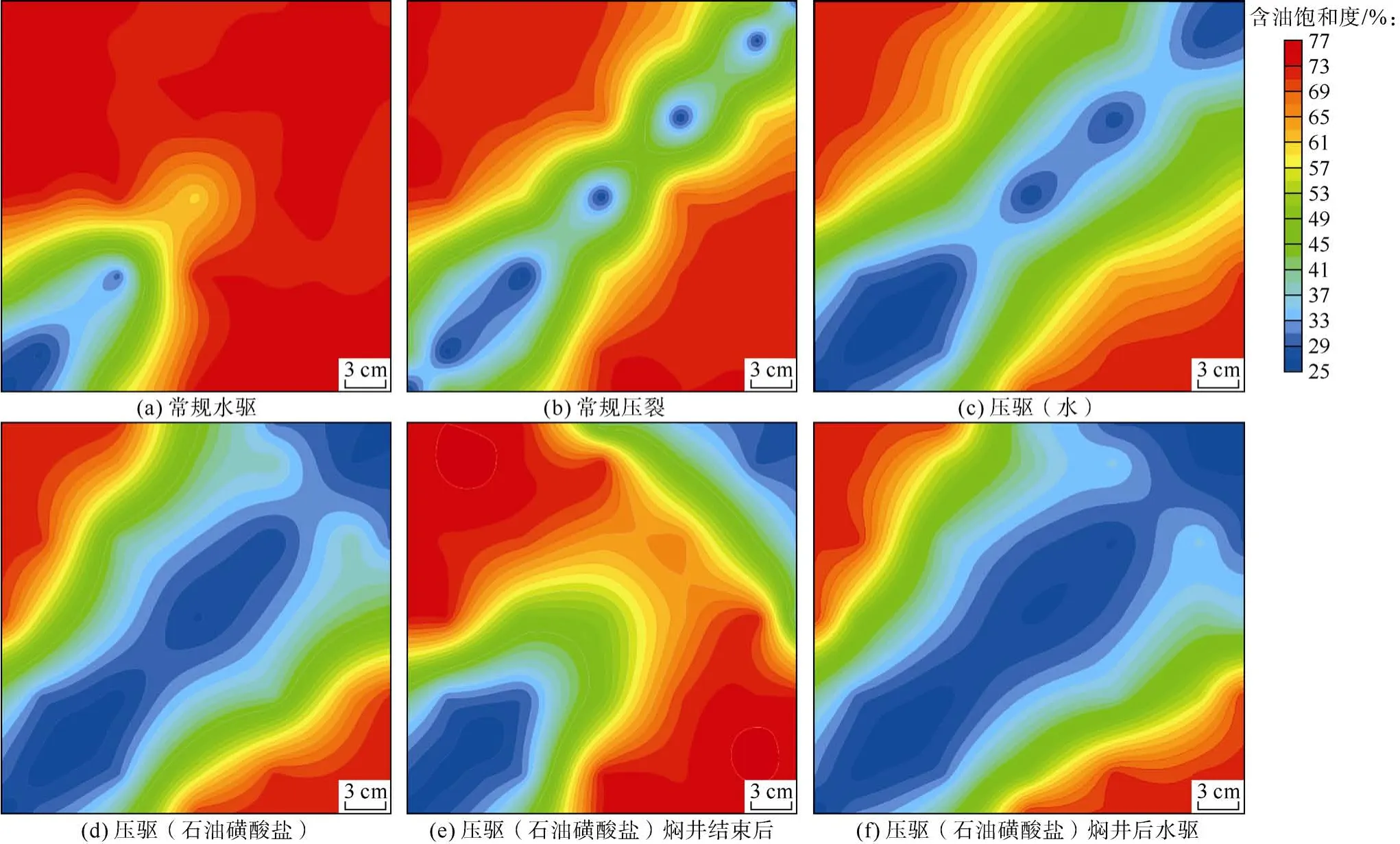

3.3 不同驱替方案采收率评价

图7为不同驱替方案采出程度变化曲线。图8为通过电阻率值反算各测试点含油饱和度[18-19]后绘制的100岩心含油饱和度场。由图可知:①3-1号实验为常规水驱实验,在注入量约为1.0倍孔隙体积时停止产油。因较高渗岩心渗流阻力低,注入水易于进入,所以较低渗岩心几乎失去吸液能力,波及范围有限,水驱前缘靠近注入端,只动用了注入端附近少量原油(见图8a),故采出程度较低,仅为33.3%。②3-2号实验在渗透率较低的岩心中预制裂缝,用以模拟常规压裂造缝水驱,水驱过程中裂缝渗流阻力较低,注入水可贯通整个裂缝通道,同时裂缝附近区域水驱波及效率提高(见图8b),停止产油时的注入量略有提升,约为1.25倍孔隙体积,采出程度提高至38.3%。③3-3号实验以水作为压驱剂,相对于裂缝而言,较高渗岩心渗流能力不再突出,高压回注水沿裂缝进入较低渗岩心,采出端附近压力回升,同时回注水沿裂缝向岩心深部渗流,渗流距离进一步增大,水相波及区域显著增加(见图8c),注入量提升至2.0倍孔隙体积,驱油效果改善,采出程度提高至47.0%。④3-4号实验以石油磺酸盐作为压驱剂,注入量进一步提升至2.5倍孔隙体积,采出程度提高至50.2%;石油磺酸盐驱油过程中主流通道范围明显扩大,较低渗岩心驱油效率显著升高(见图8d);同时,由于石油磺酸盐洗油能力强,沿裂缝渗流进入岩心深部,波及区域进一步向外扩展,具有地层增能和化学驱提高采收率双重效果。⑤3-5号实验同样以石油磺酸盐作为压驱剂,但在压驱后进行了24 h焖井,注入量提升为2.6倍孔隙体积,采出程度继续提高至51.8%;焖井过程中石油磺酸盐与岩心中的油水两相充分接触,在降低界面张力、改变润湿性等多因素作用下,流体交换更充分,促使远离主流通道的剩余油流向主流通道采出(见图8e、图8f)。

图7 不同驱替方案采出程度变化曲线

图8 不同开采方式剩余油饱和度场

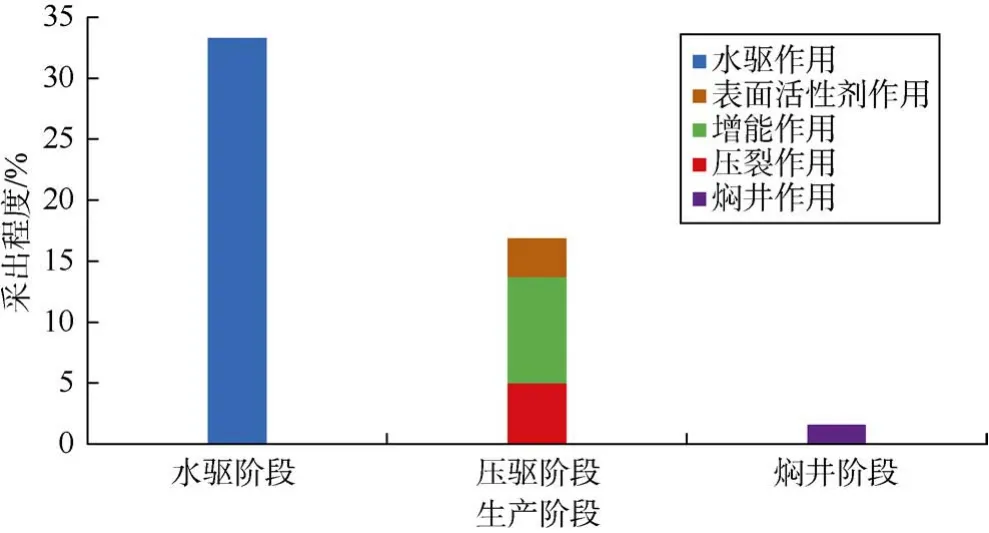

3.4 压驱技术不同阶段提高采收率贡献

如图9所示,在水驱、表面活性剂压驱、焖井等共同作用下,平板岩心组最终采收率为51.8%,压驱结束时采出程度为50.2%,焖井作用提高采出程度1.6个百分点。高压注入石油磺酸盐反向压驱较常规水驱提高采出程度16.9个百分点,这是表面活性剂提高洗油效率、地层增能和水力压裂共同作用的结果:高压注入石油磺酸盐反向压驱较高压注水反向压驱可提高采出程度3.2个百分点,即表面活性剂驱洗贡献率18.9%;注水反向压驱与常规压裂水驱的主要区别在于提高岩心内的压力,注水反向压驱较常规压裂水驱提高采出程度8.7个百分点,即地层增能贡献率为51.5%;常规压裂水驱较常规注水驱替提高采出程度5.0个百分点,即压裂贡献率29.6%。可见地层增能贡献率最高,是压驱技术提高采收率的主要控制因素。

图9 压驱技术不同阶段对采收率贡献程度

4 压驱技术矿场应用

大庆油田萨中开发区目前挖潜对象开始逐步转为中低渗透率储集层。该区原油黏度大;局部井控程度差,动用程度低;注采不完善,地层能量亏空严重,常规措施难以有效挖潜。为解决上述矛盾,自2018年初至2021年底,共对萨中开发区80口中低渗透储集层生产井实施压驱增产措施。以北一区为例,实施压驱措施8口井,地层压力亏空系数平均0.78,压驱措施前单井平均日产油 1.00 t,单井含水率平均 90.18%,压驱过程中单井表面活性剂注入量为6 500~12 000 m3,焖井周期 30~70 d。压驱措施后初期单井平均日产油7.76 t,单井含水率平均84.90%;有效期内单井平均日产油 5.85 t,单井含水率平均 85.40%;平均单井有效生产周期226 d,平均单井累计增油1 123.63 t。与该区域常规水力压裂平均单井累计增油449.45 t相比,提高了1.50倍,试验效果较为显著。

5 结论

压驱技术将化学剂直接输送至中低渗透储集层深部,可有效避免化学剂在近井地带的黏度损失与黏附滞留,具有扩大波及体积、提高洗油效率、补充地层能量并将零散分布的剩余油汇集采出的效果。

渗透率较高的储集层,压驱见效快,为降低成本,可直接采用高压注水压驱。渗透率较低的储集层吸水困难,采用表面活性剂压驱可有效降低储集层渗流阻力,提高储集层吸水能力与开发效果。

地层能量亏空程度是影响压驱剂有效波及范围的主要因素,地层能量亏空越大,表面活性剂渗流距离越远,有效波及体积越大,采收率提高幅度越大;地层增能作用对提高采收率的贡献最大,是压驱技术提高采收率的关键。

符号注释:

p——目标措施层位当前地层压力,MPa;pi——原始地层压力,MPa;α——地层压力亏空系数,无因次。