粉煤灰+ 石灰+ 废旧轮胎橡胶颗粒对湿陷性黄土地基改良试验研究

2022-08-25王富奎

王富奎

(河南六建建筑集团有限公司,河南洛阳 471000)

在我国西北地区,分布着广泛的黄土地貌,黄土的湿陷性会引发结构的不均匀沉降变形,对工程建设安全和运营稳定具有重要影响,因此,必须采取措施对湿陷性黄土进行处理[1]。

当前,常用的处理湿陷性黄土地基的方法包括置换、强夯、预浸水法、灰土桩等,其中灰土垫层或者挤密桩的使用非常广泛[2-5]。但是,石灰在工程建设过程中会产生大量的粉尘污染,对环境而言将产生不利影响。随着社会经济的发展,大量的老旧汽车报废,留下了大量的废旧轮胎,这些废旧轮胎具有很强的抗热性和抗机械性能,处理起来十分困难,不仅造成了大量的资源浪费,而且产生了较为严重的固体废弃物污染,因此,增加废旧轮胎的利用渠道和综合回收利用率成为当前的一大难题[6-9]。在岩土工程中,废旧轮胎颗粒主要作为一种加筋材料来增强土体的特性,虽然能取得一定的研究成果,但仍然没有取得系统的理论依据和应用尝试[10-11]。

本研究将粉煤灰、石灰和废旧轮胎橡胶颗粒应用到湿陷性黄土的改良试验中,一来是为了减少石灰在工程建设中所带来的粉尘污染,二来是为了在灰土基础上进一步提升土体强度和抵抗变形的能力,以期能为废旧轮胎子在湿陷性黄土地基中的普及应用提供借鉴。

1 试验概况

1.1 试验原材料

(1)湿陷性黄土:取样深度为5m,平均含水率22.5%,初始干密度为1.56g/cm3,最大干密度1.7g/cm3,液限值为25.1,塑限值为16.3,塑性指数值为8.8,湿陷性系数值为0.023。

(2)废旧轮胎颗粒:于当地废旧轮胎商场采购,首先将其抽取钢丝,然后将其切割成3~5 cm 长的碎片,最后再放入粉碎机中进行粉碎,制成粒径<5mm 的橡胶颗粒。

(3)粉煤灰:采用Ⅱ级粉煤灰,细度为8.4%,需水量为91%,烧失量为0.33%~1.78%,SO3含量为0.5%~1.8%,天然密度1.13g/cm3,平均粒径0.05,含水量为25%,主要化学成分为SiO3和Al2O3,占比分别为61.5% 和27%。

(4)石灰:钙质生石灰,对其进行筛分取粒径<5mm 的石灰粉作为试验材料。

1.2 试验方案

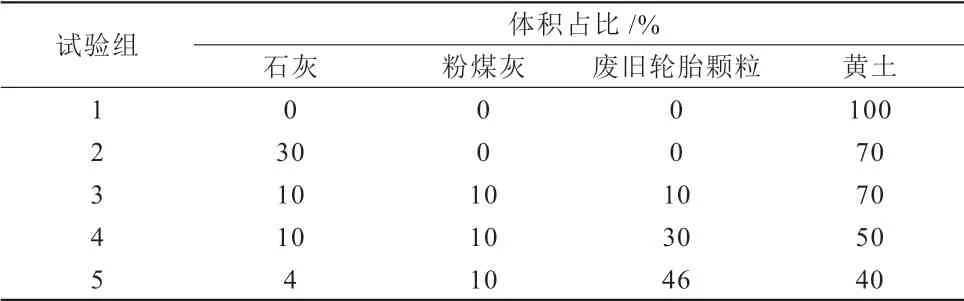

石灰在工程实践中容易产生粉尘污染,为了解决这一问题,根据《湿陷性黄土地区建筑规范》中的相关技术要求,在二灰土中需要尽量降低石灰的掺量,同时还要兼顾黄土地基自身承载力要求。根据《建筑地基处理技术规范》中对于废旧轮胎颗粒二灰土的压实系数要求值为≥95%。综合两种规范的技术要求,本研究设计了低石灰掺比下的废旧轮胎橡胶颗粒二灰土来对湿陷性黄土进行改良。具体试验方案为:试验组1 为素土试验组;试验组2 为灰土试验组,灰土的体积掺比为30%;试验组3 为废旧轮胎颗粒二灰土A,石灰、粉煤灰、废旧轮胎颗粒的体积掺比分别为5%、10% 和10%;试验组4为废旧轮胎颗粒二灰土B,石灰、粉煤灰、废旧轮胎颗粒的体积掺比分别为10%、10% 和30%;试验组5 为废旧轮胎颗粒二灰土C,石灰、粉煤灰、废旧轮胎颗粒的体积掺比分别为4%、10% 和46%。不同试验组的体积配比情况见表1。

表1 试验配比方案Table 1 Test proportion scheme

1.3 试验过程

试验步骤为:(1) 试件制备,将素土、灰土以及废旧轮胎二灰土按照表1 中的配合比进行配制,然后击实,制成直径为100mm、高为200mm 的圆柱形试件,并称取试件质量;(2) 对试件分别标准养护0d、7d、10d、14d、28d 和56d;(3) 取不同养护龄期下试件分别进行标准固结试验和直接剪切试验;(4) 取养护龄期为28d 的试件进行浸水,然后进行不同含水率下的直接剪切试验;(5) 取养护龄期为28d 的试件,然后进行不同干密度下的直接剪切试验;(6) 整理试验数据,得出试验结论。

2 试验结果分析

2.1 密度变化特征

试验得到的不同试验组改良黄土密度随龄期的变化特征如图1 所示。从图1 中可知:随着养护龄期的增长,灰土(试验组2)的密度呈先降低后升高再降低的变化特征,当龄期为0~10 d 时,由于试样内部水分大量蒸发,导致质量降低,因而密度下降明显,当养护龄期达到10d 之后,灰土试样内部会碳化形成大量的硬质CaCO3,导致试件质量和密度增加,当龄期为28d 时,密度达到最大值,当继续养护时,试样的密度反而会有所降低,这可能是因为水分继续,导致灰土试验产生干裂,从而密度下降;试验组3 和试验组4 的密度均随龄期增加呈先增长后降低再增长的变化特征,当掺入粉煤灰后,由于其含有的大量活性矿物质(SiO、Al2O3、Fe2O3、MgO)会与Ca(OH)2发生一系列化学反应,生成絮凝物质,因而在短期内试样的密度会增加,随着化学反应的不断深化,部分絮凝物质会逐渐硬化,使得土体颗粒更加紧密地团结在一起;试验组5 的密度随龄期呈先降低后升高再降低的变化特征,这可能是因为废旧轮胎颗粒掺入量过多之后,导致灰土和粉煤灰含量不足,化学反应不充分,因而密度会降低,但是由于橡胶颗粒具有较好的弹塑性,能够在一定程度上恢复变形空间,因而密度会逐渐上升。相同龄期下,灰土的密度最大,废旧轮胎颗粒二灰土的密度较小,且橡胶颗粒掺量越多,密度越小。

图1 密度随龄期的变化Fig. 1 Variation of density with age

2.2 累计沉降变形量

试验得到的不同试验组改良土累计沉降变形量与观测时间的关系如图2 所示。从图2 中可以看到:随着观测时间的增加,不同试验组的累计沉降变形量呈逐渐增大的变化特征,但沉降变形速率在逐渐降低,最终趋于一个稳定值;相同观测时间下,原状黄土的累计变形量最大,其次为灰土改良试验组,废旧轮胎橡胶颗粒二灰土改良试验组的累计沉降变形量最小,这是因为废旧轮胎颗粒是一种弹塑性材料,当被外界压力挤压时,废旧轮胎颗粒会发生回弹,延缓土体的变形,因而累计沉降变形量将大大降低。

图2 累积沉降变形量与观测时间的关系Fig. 2 Relationship between accumulated settlement deformation and observation time

2.3 配合比对强度的影响

试验得到的不同试验组改良土的剪切强度变化特征见图3。从图3 中可以看到:随着正压力的逐渐增大,原状土和改良土的剪切强度均逐渐增大,但是当正压力超过400kPa 后,剪切强度的增长幅度会逐渐放缓;相同正压力情况下,原状黄土(试验1 组)的剪切强度最小,灰土改良试验组(试验组2)的略大于原状土,而当掺入废旧轮胎颗粒和粉煤灰之后,土体的强度有较大幅度的提升,其中:试验组4>试验组3>试验组5,表明废旧轮胎橡胶颗粒的掺料对于土体的强度影响较大,当石灰:粉煤灰:废旧轮胎颗粒:黄土=1:1:3:5 时,改良土体的抗剪强度最佳。可见,废旧轮胎颗粒的掺量也不是越多越好,这是因为当过多掺入废旧轮胎颗粒时,就会造成石灰和粉煤灰掺量大幅减少,试样中因化学反应生成的硅酸钙、铝酸钙等絮凝状物质将减少,从而土颗粒之间的胶结力会降低;再者,碳化生成的硬质CaCO3含量也会显著降低,使得土体的强度反而降低。

图3 不同配合比下抗剪强度随正压力的变化规律Fig. 3 Variation of shear strength with normal pressure under different mix proportions

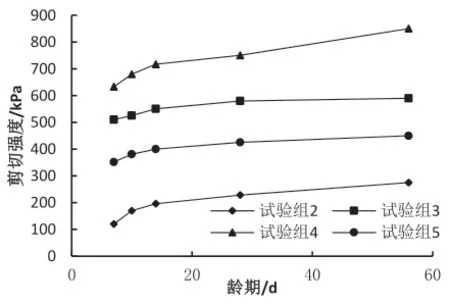

2.4 龄期对强度的影响

试验得到的不同试验组改良土的剪切强度随龄期的变化特征如图4 所示。从图4 中可以看到:随着龄期的增长,改良土的剪切强度不断增加,但是废旧轮胎二灰土的强度改良效果要明显优于灰土的改良效果,这主要是因为废旧轮胎颗粒的弹塑性变形特性,可以填充土颗粒的大量空隙,使得土体的密实度大大增强,因而承载力会有大幅提升;但是,废旧轮胎颗粒掺量对于改良土体的强度有重要影响,当废旧轮胎掺入量过多时,反而会因为水化反应不足导致土体承载力降低,相比较而言,试验组4 的剪切强度最大,后期强度的增长幅度也最大,改良效果最佳。

图4 龄期对剪切强度的影响Fig. 4 Effect of age on shear strength

2.5 含水率对强度的影响

试验得到的不同试验组改良土的剪切强度随含水率的变化特征如图5 所示。

图5 含水率对剪切强度的影响Fig. 5 Effect of moisture content on shear strength

从图5 中可知:随着含水率的不断增加,原状土、灰土以及废旧轮胎颗粒二灰土的强度均呈先增大后减小的变化特征,原状土的最佳含水率为16%,灰土的最佳含水率为27%,而废旧轮胎颗粒二灰土的最佳含水率均为22%,这说明废旧轮胎颗粒二灰土最佳含水率受配比的影响较小。

通过上文分析可以总结得到:废旧轮胎二灰土在强度和控制变形方面较传统灰土改良方法更加有效,且废旧轮胎颗粒的不宜掺加太多,当石灰:粉煤灰:废旧轮胎颗粒:黄土=1:1:3:5 时,改良土体的力学性能表现最佳。

3 工程应用

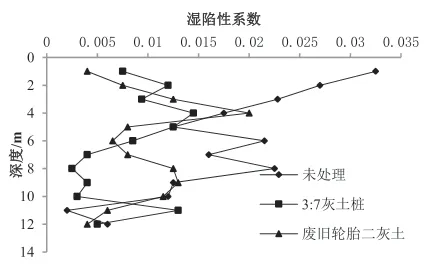

为了验证试验结果的可靠性,同时是否适用于工程现场施工,在某工地现场进行了现场应用试验。场地情况如下:某28 层高建筑场地黄土湿陷性等级为Ⅱ级,湿陷性土层的最大深度达到24m,地基设计采用3:7 灰土挤密桩进行加固,桩身直径为0.5m,长度为30m,桩间距为1m,呈等边直角三角形布置,压实系数均大于0.97。在施工过程中,做10 根废旧轮胎二灰土桩(石灰:粉煤灰:废旧轮胎颗粒:黄土=1:1:3:5)作为对比试验。当桩基完工28d 后,分别对原状黄土、灰土挤密桩和废旧轮胎颗粒二灰土桩的桩间土湿陷性系数进行检测,然后再利用堆载方式对两种桩基进行静载试验,测试桩基沉降量。

现场检测到的桩间土湿陷性系数随地基深度的变化特征如图6 所示。从图中可以看到:随着深度的增加,桩土间的湿陷性系数呈波浪形变化特征,相同深度下,灰土桩和废旧轮胎颗粒二灰土桩的湿陷性系数较未处理时要小得多,两种桩体对于浅层桩间土体湿陷性的改善效果比较明显,当基础深度达到13m 后,三种桩间土的湿陷性系数基本相等,因此废旧轮胎颗粒二灰土桩跟灰土桩一样,改良加固深度均可达到10m 以上,表明废旧轮胎颗粒二灰土可以用于湿陷性黄土地基的加固处理。

图6 桩间土湿陷性系数随地基深度的变化特征Fig. 6 Variation characteristics of collapsibility coefficient of soil between piles with foundation depth

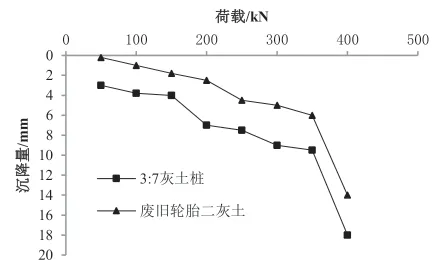

灰土桩和废旧轮胎颗粒二灰土桩的分级静载试验结果如图7 所示。

图7 荷载- 沉降曲线Fig.7 Load settlement curve

从图7 可以看到:随着荷载的增加,沉降量呈逐渐增大的变化特征,当荷载小于350kN 时,沉降量随荷载的增幅较小,且基本呈线性趋势,当荷载大于350kN 后,沉降量均出现较大幅度增长,表明在此压力下黄土内部空间结构发生损伤破坏,因而抗压能力显著降低;在相同荷载情况下,废旧轮胎颗粒二灰土桩的沉降量明显小于灰土桩,350kN 荷载下,废旧轮胎颗粒二灰土桩的沉降量为6mm,灰土桩的沉降量为9.5mm,表明利用废旧轮胎颗粒二灰土可很好地抑制黄土地基的变形沉降,对于建筑物整体沉降变形的控制具有重要作用。

4 结论

(1)废旧轮胎颗粒作为一种轻质塑弹性材料,能够降低改良土体的密度,抑制变形,同时提升土体的强度特性。

(2)原状黄土的最佳含水率为16%,灰土的最佳含水率为27%,废旧轮胎颗粒二灰土的最佳含水率均为22%,废旧轮胎颗粒二灰土最佳含水率受配比的影响较小。

(3)当石灰:粉煤灰:废旧轮胎颗粒:黄土=1:1:3:5 时,改良黄土的各项力学性能最佳,强度和抑制变形的能力最好。

(4)通过对灰土桩和和废旧轮胎颗粒二灰土桩在湿陷性黄土地基中的现场加固对比试验,验证了废旧轮胎颗粒二灰土可以用于湿陷性黄土地基的加固处理,有效加固深度可达10m 以上,且同等深度下,抑制黄土地基变形沉降效果较灰土更好。