风洞实验室高性能清水混凝土抗裂性能及其微观结构特征研究*

2022-08-25于振兴马贤领周殷弘

朱 彬,林 峰,于振兴,马贤领,周殷弘

(1 中国空气动力研究与发展中心低速空气动力研究所,四川绵阳 621000;2 中建八局发展建设公司,山东青岛 266000)

风洞是以人工控制气流的方式来模拟飞行器或者实体周围气体的流动情况和效果的一种管道实验设备,是进行空气动力实验最为常用、有效的工具之一,也是不可或缺的重要研究设备,在航天、航空、交通运输、房屋建筑、风能利用等领域得到广泛应用[1-3]。

从全球范围看,欧美日等国的低速风洞工程主要采用全钢结构、预制装配式结构、混凝土+后装内胆结构,其对结构本身精度要求不高,结构偏差可以通过面层来消化,以达到高品质气流要求的内型面精度。但本风洞工程为全球首个采用一次成型现浇清水混凝土技术施工的大型低速风洞,最大风速130m/s,大部分试验风速为120m/s,载体工程主要为国产C929 大飞机研发做试验支撑,与南极天文台、重离子加速器等项目具有同等国家战略意义。清水混凝土作为一种绿色环保材料,具有施工工艺少、节能减排、经济便宜、朴实美观等诸多优点,在现代建筑中应用越来越普遍[4-6]。高精度现浇清水混凝土风洞特色优势技术研究的完成,将会形成风洞施工领域技术优势,并可推广和应用到其他风洞或空气动力研究厂房的建设,不仅具有良好的市场前景,还可为我国空气动力学和航空航天等重大科学研究领域再添一国之重器,更能够为行业其他的项目提供技术支撑。

风洞混凝土表面处于强风蚀环境,混凝土构件容易被侵蚀,出现起灰起壳的现象,影响内型面精度,降低气流品质。因此,在清水混凝土风洞施工时,对混凝土表观质量有较高要求,需要控制裂缝的产生和发展,因而有必要对风洞清水混凝土的抗裂性能进行研究。本文对不同矿物掺合料的清水混凝土进行了抗裂试验和微观结构测试,以期能为类似工程的设计施工提供借鉴。

1 试验概况

1.1 试验原材料

水泥:PO42.5 普通硅酸盐水泥,标准稠度用水量为28.9%,初凝和终凝时间为162min 和232min,细度(45μm)为0.4%,28d 抗压和抗折强度为57.7MPa 和9.5MPa。

矿物掺合料:本试验所使用的矿物掺合料包括粉煤灰、矿渣粉、石灰石粉、石英岩粉以及氧化镁膨胀剂[7-10]。粉煤灰为Ⅱ级粉煤灰,密度为2.22g/cm3,比表面积为340m2/kg,需水量比为98%;S95 级矿渣粉的7d 和28d活性指数分别为76%和96%,比表面积为440m2/kg,流动度为96%,密度为2.84g/cm3;S105 级矿渣粉的7d 和28d 活性指数分别为103%和116%,比表面积为518m2/kg,流动度为101%,密度为2.92g/cm3;石灰石粉密度为2.75g/cm3,比表面积为440m2/kg,需水量比为97%,亚甲蓝值为0.25;石英岩粉的密度为2.62g/cm3,45μm 筛余量为5.7%,需水量比为96%,亚甲蓝值为0.5;氧化镁膨胀剂的主要化学成分为MgO(90.8%)、CaO(1.4%)和SiO2(3.8%),烧失量为3.73%。

骨料:粗骨料为卵石,粒径5~30 mm,孔隙率为40%,针片状含量为0.7%,规则颗粒含量为6.5%;细骨料为天然砂,细度模数为3.2,针片状含量为8%,天然含泥量为3%。

减水剂:液态聚羧酸减水剂,减水率为29%,含固量为44%。

1.2 试验配合比

本工程清水混凝土设计强度级别为C30,按照《清水混凝土应用技术规程》[11],初步拟定水胶比为0.44,水泥掺量为胶凝材料总量的40%~50%,矿渣粉+ 粉煤灰用量为胶凝材料总量的50%~60%。在本试验中,控制胶凝材料总用量为350kg/m3,通过调整矿渣粉、粉煤灰以及各矿物掺合料的用量来进行抗裂试验。在配制过程中,A 组代表水泥用量为胶凝材料总用量占比的40%,B 组代表水泥用量为胶凝材料总用量占比的50%。粉煤灰+S95 级矿渣粉为基本矿物掺合料,分别用MgO 膨胀剂、石灰石粉、石英岩粉以及S105 级矿粉替代粉煤灰+S95 级矿渣粉,MgO 膨胀剂掺量为8.5%,石灰石粉和石英岩粉掺量均为25%。具体配合比见表1。

表1 不同矿物掺合料试验配比(kg/m3)Table 2 Test proportioning of different mineral admixtures

1.3 试验方法

本文利用方圆抗裂模具对清水混凝土的开裂性进行评价。方圆抗裂模具的外直径为155mm,内直径为150mm,高为160mm,清水混凝土立方体边长为169.68mm,该模具不仅可以实现立方体混凝土试件得到均匀约束,而且可以加快立方体试件的开裂速度,减少试验时间,同时测量裂缝长度和宽度时也更加方便,见图1。将拌制好的混凝土浆倒入模具中,并用抹刀对混凝土表面磨平,1d 后拆模,再将试件转入标准养护箱中养护3d,最后转入110℃高温烘箱中进行强制开裂,强制开裂时间为28d。

图1 方圆抗裂模具示意Fig.1 Schematic diagram of square and round anti crack die

2 试验结果及分析

2.1 基本力学特性

对不同试验组的28d 龄期下的强度进行测试,结果如图2 所示。从图2 中可知:当水胶比保持不变时,调整矿物掺合料比例对清水混凝土的强度有重要影响,当水泥掺量为40% 时,掺入25% 石灰石粉(石灰石粉/矿物用料总量)的抗折强度最高,掺入8.5% 的MgO,抗压强度最高,而掺入25% 石英岩粉后,抗压和抗折强度均最低,提高矿渣粉的等级,能在一定程度上提高混凝土的强度;在水泥掺量为50% 时,掺入8.5% 的MgO的试验组抗折强度最高,掺入25% 石灰石粉试验组的抗压强度最高,而掺入石英岩粉试验组的抗压和抗折强度均最低,将矿粉等级由S95 提升至S105 后,强度有一定程度提升,但增长幅度有限;从整体上来讲,提高水泥掺量后,相同矿物掺合料替代率下强度均有所增大,这主要是因为水泥掺量增加,使得早期水化产物增多,浆体增多可以更好地填充和包裹在骨料周围,使得混凝土更加致密,从而使混凝土强度增大;石英岩粉对混凝土强度发展有抑制作用,主要是因为石英岩粉是一种微活性掺合料,虽然可以减少用水量和水化热,但对前期混凝土的强度发展不利,因而限制了其在混凝土中的应用。

图2 28d 强度对比Fig. 2 28d strength comparison

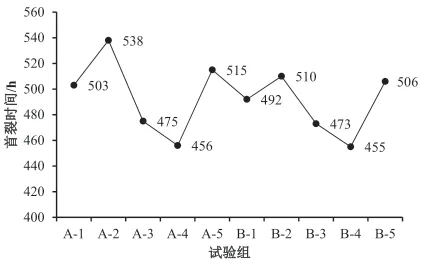

2.2 首裂时间

不同试验组的首裂时间统计情况如图3 所示。从图3 中可以看到:当水泥掺量为40% 时,掺入8.5%MgO的首裂时间最长,掺入25% 石英岩粉的首裂时间最短,各试验组首裂时间从长到短依次为:A-2> A-5>A-1>A-3> A-4;当水泥掺量为50% 时,首裂时间最长和最短的分别为掺入8.5%MgO 和掺入25% 石英岩粉试验组,各试验组首裂时间从长到短依次为:B-2> B-5>B-1>B-3>B-4。提高水泥掺量会使混凝土的首裂时间缩短,这是因为水泥水化反应会释放大量的水化热,造成混凝土内外温差过大,从而加快混凝土裂缝的产生。掺入石灰石粉和石英岩粉都会使混凝土出现裂缝的时间提前,石英岩粉和石灰石粉虽然都是惰性掺合料,按理对混凝土裂缝产生有一定抑制作用,但实际情况却相反,出现这种现象的原因可能是因为石灰石粉虽然可以减少水化热,降低开裂敏感性和收缩率,但是当掺量超过20% 后,会导致早期裂缝迅速发展;而石英岩粉等作为惰性掺合料,极少发生水化反应,因此这些掺合料仅仅是镶嵌在水泥浆体内,矿物颗粒与水化产物的接触并不致密,甚至还可能存在较多原始的微细裂缝,从而有利于裂缝的扩展与产生。将矿粉由S95 级提升至S105 级后,由于后者的比表面积更大,活性更强,使得混凝土结构更加完整和致密,因而更能抑制裂缝的产生。

图3 不同试验组首裂时间Fig. 3 First crack time of different test groups

2.3 裂缝长度与面积

对不同试验组的28d 内的裂缝生成情况进行统计,结果如图4 所示。从图4 中可以看到:当 水泥掺量为40%时,A-4(掺入25% 石英岩粉)试验组的28d 裂缝长度和面积最大,A-2(掺入8.5%MgO)试验组的裂缝总长度最小,提升矿粉等级A-5 试验组的总开裂面积最小;掺入MgO 膨胀剂,可以从很大程度上抑制混凝土的干燥自收缩,特别是MgO 膨胀剂和粉煤灰可以发挥出很好的减缩协同效应,从而有效降低裂缝产生量,相比A-1 试验组,裂缝总长度减小55%,裂缝总开裂面积减小42.5%;掺入25% 的石灰石粉虽然不能延长首裂时间,但可以使裂缝产生长度和宽度均有不同程度减小,相比A-1 试验组,裂缝总长度减小了约40%,裂缝总开裂面积减小约13%;掺入石英岩粉试验组未表现出明显的抗裂效果,这与石英岩粉在混凝土中的镶嵌结构性质有关,由于石英岩粉很少参与水化反应,导致混凝土界面疏松,从而易发生开裂,裂缝总长度和总开裂面积相较于A-1 试验组增加了8%和9.2%;将矿粉由S95 级提升至S105 级后,裂缝总长度和总开裂面积分别减少了44.3%和44.6%。

图4 不同试验组裂缝长度与面积Fig. 4 Crack length and area of different test groups

当水泥掺量为50% 时,B-4(掺入25% 石英岩粉)试验组的28d 裂缝长度和面积最大,B-5 试验组的裂缝开裂长度最小,而级B-2 试验组的总开裂面积最小。相较于B-1 试验组,B-2、B-3、B-4 试验组的裂缝总长度分别增加了20.1%、15.5% 和29.3%,B-5 试验组降低了13.8%,但B-2 裂缝总开裂面积减少了27.6%,说明掺入MgO 膨胀剂可以限制裂缝的发展宽度,B-3 试验组总开裂面积减少了5.3%,B-4 试验组总开裂面积增加了10.6%,B-5 试验组总开裂面积减少了26.5%,由此可见,当水泥使用量增大时,可以通过掺入MgO 膨胀剂或者提高矿粉等级来抑制混凝土的开裂。

3 微观结构特征

混凝土中水分单元、孔隙结构、水化产物形态特征对混凝土力学性能有重要影响,通过不同矿物掺合料下混凝土的微观结构,可以帮助对混凝土的强度和抗裂行为进行解释。以水泥掺量为40%为例,对A-1~A-5 五个试验组的清水混凝土电子显微镜扫描,结果如图5 所示。

图5 不同矿物掺合料下微观结构特征Fig.5 Microstructure characteristics of different mineral admixtures

从图5 可以看到,A-1 试验组的水化产物较多,但颗粒较大,排列杂乱无章,存在较多的孔隙间隙,结构密实度不高;掺入MgO 膨胀剂(A-2)后,混凝土开裂时间延长,裂缝长度和面积均有大幅度降低,这主要得益于在MgO 膨胀剂和粉煤灰协同作用下,混凝土中的水化凝胶物排列更加紧密,形成了较为密实的整体结构;掺入石灰石粉(A-3)后,尽管没有缩短时间,但裂缝长度和面积明显降低,该试验组混凝土中,C-S-H 凝胶物明显多于A-1 试验组,并包裹在骨料周围,结构密实度得到提升;掺入石英岩粉(A-4)后,混凝土中的凝胶形成团聚现象,相互搭嵌接触但并不密实,而且还存在许多微小孔隙间隙,导致界面呈疏松状态,因此抗裂性能不升反降;提升矿粉等级(A-5)后,由于S105 级矿粉颗粒更细,比表面积更大、活性指数也更强,使得混凝土的填充效应和水化反应更加充分,凝胶界面更为致密,因而对抗裂性有提升作用。

4 结论

(1)掺入石灰石粉和MgO 膨胀剂,可以提升清水混凝土的强度特性;增加水泥用量的占比,也可在一定程度上提升混凝土的强度;由于石英岩粉属于微活性掺合料,因而对混凝土前期强度发展不利。

(2)水胶比一定的情况下,掺入MgO 的首裂时间最长,掺入石英岩粉的首裂时间最短,掺入石灰石粉对清水混凝土的首裂时间未能见到明显改善,甚至有一定幅度降低。

(3)掺入MgO 膨胀剂、石灰石粉或者提升矿粉的等级均可以有效提升清水混凝土的抗裂性能,掺入石英岩粉对混凝土抗裂性能不利;当提升水泥用量后,建议采用掺入MgO 膨胀剂或者提高矿粉等级来抑制混凝土的开裂。

(4)掺入MgO 膨胀剂或者提升矿粉等级,可以明显改善混凝土的微观结构,凝胶排列更加致密,混凝土结构密实度提升,从而提升抗裂性能;掺入石灰石粉后,C-S-H 凝胶物产量增多并包裹在骨料周围,从而提升混凝土抗裂性;但是当掺入石英岩粉后,凝胶物多数出现团聚现象,相互搭嵌接触并不密实,结构中存在很多微小孔隙,导致界面呈疏松状态,因而更易形成裂缝。