新型轻质柔性光伏组件的制备及其性能研究

2022-08-25郭永刚李媛媛杨增英

郭永刚,李媛媛,左 燕,卢 博,杨增英

(青海黄河上游水电开发有限责任公司西安太阳能电力分公司,陕西西安 710100)

1 背景

随着“双碳”目标的确定及整县推进的开展,分布式屋顶光伏席卷中国,尤以第三方投资模式的工厂屋顶光伏电站装机量最大。而在东部发达地区,由于土地资源有限,无法提供空旷场地安装集中式光伏发电组件,在此背景下,在分布式电站中,传统的玻璃封装组件一直为首选,但是传统玻璃封装组件导致楼宇屋顶承压过重,支架安装破坏原有房屋结构,这些痼疾多年来也一直阻碍着分布式光伏的进一步推广。所谓轻质柔性组件,是一种重量更轻、厚度更薄且柔韧性更佳的新型组件,可以直接黏贴于轻荷载和曲面屋顶上,不需要支架或者其他安装系统。对于轻质柔性组件,最早的是由薄膜电池制作的柔性组件,近几年随着晶体硅技术的发展及封装材料的改进,新型高效的晶体硅轻质柔性组件也开始慢慢步入市场。

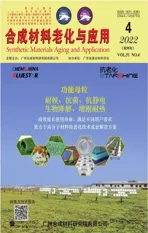

本文主要基于高效IBC 电池(如图1 所示),利用其高效、美观、低衰减等特性[1],更适合于建筑一体化应用,采用两种封装方案制作轻质柔性组件,对两种封装方案进行对比分析。

图1 IBC 电池结构图与实物图Fig.1 Structure diagram and physical diagram of IBC cell

2 研究内容

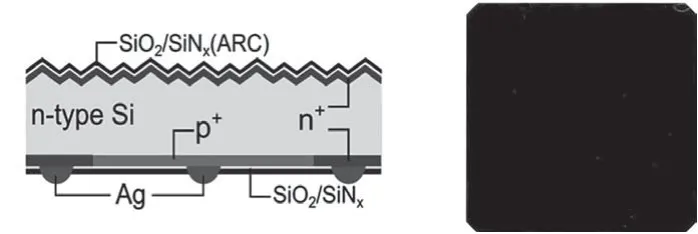

晶体硅轻质柔性组件的工艺难点主要在于前板柔性封装材料的选用及生产过程中的质量控制,以满足轻质、柔性及低隐裂的需求。目前替代玻璃制作轻质柔性组件的前板封装材料一般选用高分子含氟材料,之所以选用高分子含氟材料,是因为光伏组件主要应用在户外,紫外线等对封装胶膜及电池片有损害,需要使用材料加以保护,由于氟元素的电负性最大,原子半径很小且形成的C-F 键短,键能大,F 原子和全氟基团对主链起保护作用,所以含氟高分子材料具有耐热、耐高温、抗紫外、耐磨等诸多优点[2],可以满足光伏组件户用应用条件。高分子材料的结构示意图如图2 所示。

图2 含氟高分子材料的结构示意图Fig.2 Structure diagram of fluorine-containing polymer material

下文主要基于两种封装方案进行分析与讨论:一种是ETFE(乙烯- 四氟乙烯共聚物),ETFE 膜材的厚度通常在0.05~0.25 mm,随着厚度的增加, 膜材将更硬更脆,难以加工,在制作轻质柔性组件时,由于其厚度较薄,一般需要搭配玻纤复合材料作为衬底[3];一种是采用含氟透明前板,由强化PET 芯材和含氟薄膜构成,含氟薄膜一般选用PVDF 薄膜。

2.1 两种封装方案材料性能对比

2.1.1 两种封装材料初始透光率对比

根据图3 透光率测试结果,含氟透明前板的透光率为85.16%,ETFE+ 复合材料的透光率为80.09%。ETFE+ 复合材料的透光率相比含氟透明背板的透光率约低5.07%。

图3 两种封装材料透光率Fig. 3 Light transmittance of two packaging materials

2.1.2 两种封装材料紫外老化后对比

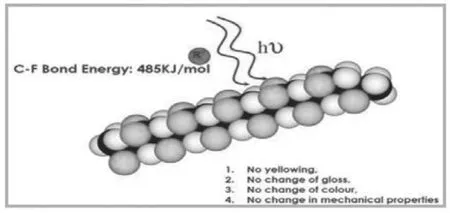

由于轻质柔性组件前板材料一般选用含氟高分子材料,其抗紫外性能相比常规组件用玻璃要低,所以其抗紫外性能是主要评价之一。采用温度60℃,波长范围为280~400 nm,分别以UV 30、60、90、120、150、180、210、240、270、300 kWh/m2的辐照量照射ETFE+ 复合材料及含氟透明前板,进行以下对比测试分析。

2.1.2.1 表面黄变程度

经测试(如图4 所示),ETFE+ 复合材料经过紫外老化测试后发黄严重,经对样品分析,主要是复合材料发生黄变,由于复合材料的主要成份为玻纤预浸布,虽ETFE 自身具有很好的抗紫外性能,但是其紫外阻隔能力不够,紫外线穿透ETFE 薄膜导致下层的玻纤预浸布发黄,300kWh/m2测试后黄变指数ΔYI 为6,发黄现象严重。含氟透明背板在经过300kWh/m2测试后表现较好,黄变指数ΔYI 在3 以内。

图4 两种封装材料紫外老化后黄变程度对比Fig. 4 Comparison of yellowing degree of two packaging materials after UV aging

2.1.2.2 机械性能变化

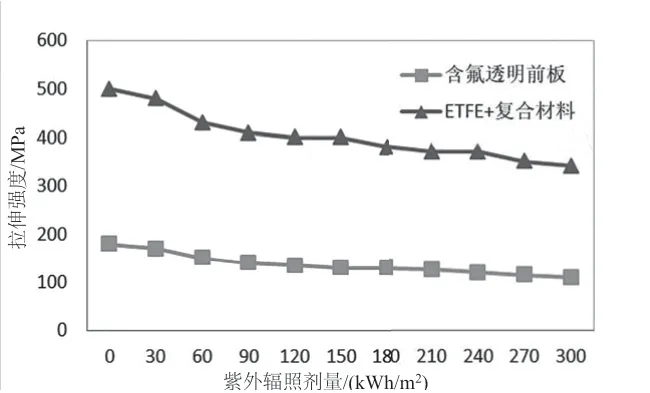

经测试(如图5 所示),ETFE+ 复合材料由于采用玻纤预浸布作为基底,强度较高,初始拉伸强度己达到500MPa,经过300kWh/m2紫外老化测试后机械性能仍能保持在400 MPa 以上。含氟透明前板相比ETFE+ 复合材料拉伸强度较低,初始拉伸强度为180MPa,经过300kWh/m2紫外老化测试后拉伸强度为140MPa。

图5 两种封装材料紫外老化后机械性能对比Fig. 5 Comparison of mechanical properties of two packaging materials after UV aging

2.1.2.3 水汽透过率变化

采用红外测试法,在温度(38±2)℃、湿度100% 的条件下测试不同紫外剂量后的水汽透光率,水汽透过率两种材料差异不明显,测试数据接近,结果如图6 所示。

图6 两种封装材料紫外老化后水汽透过率对比Fig. 6 Comparison of water vapor transmittance of two packaging materials after UV aging

2.1.2.4 微观结构变化

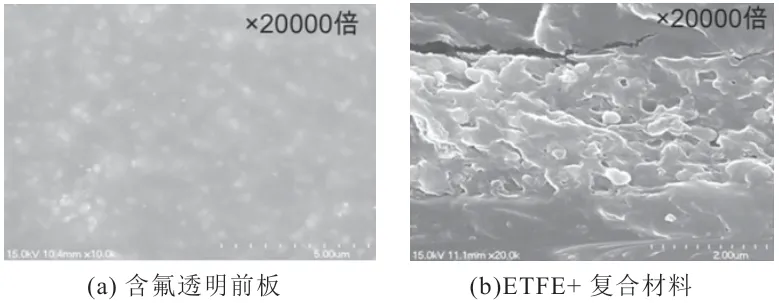

采用扫描电镜对ETFE+复合材料、含氟透明前板两种材料经300kWh/m2老化后的微观结构进行对比,结果如图7 所示。经观察,含氟透明前板的断面紧密平整,ETFE+ 复合材料的断面出现分层,可能由于紫外老化后复合材料中的玻纤出现断裂造成[4]。

图7 两种封装材料紫外老化后微观结构Fig. 7 Microstructure of two kinds of packaging materials after UV aging

2.2 两种封装方案组件功率的对比

分别采用ETFE+ 复合材料、含氟透明前板两种封装工艺制备2 块60 片版型轻质柔性组件,在辐照度1000W/m2、温度25℃、AM 1.5 的测试条件下[5],使用功率测试仪测试功率数据,对比其表1 功率数据发现,ETFE+ 复合材料封装的组件相比含氟透明前板封装的组件功率降低4.2W。

表1 两种封装方案组件功率对比Table 1 Component power comparison of two packaging schemes

2.3 两种封装方案组件弯曲度的对比

分别采用ETFE+复合材料、含氟透明前板两种封装工艺制备2 块轻质柔性组件,按照400mm 曲率半径保持48h 后测试,两种材料均无新增缺陷,抗弯曲强度基本一致,测试结果如图8、图9 所示。

图8 含氟透明前板EL 图Fig. 8 EL diagram of fluorine-containing transparent front plate

图9 ETFE+ 复合材料EL 图Fig. 9 EL diagram of ETFE+composite material

2.4 两种封装方案组件耐老化性能的对比

2.4.1 小层压件对比

分别采用ETFE+复合材料、含氟透明前板制作小层压件,放置于湿热老化实验箱及紫外老化实验箱中进行测试,分别进行96h 湿热老化测试和60kWh/m2紫外老化测试,结果如图10 所示。结果表明,ETFE+ 复合材料制作的组件在湿热老化测试及紫外后均出现了发黄现象。

图10 两种材料老化测试后图片Fig. 10 Pictures of two materials after aging test

2.4.2 组件对比

分别采用ETFE+复合材料、含氟透明前板制作2 块60片版型轻质柔性组件进行湿热老化测试及紫外老化测试。

2.4.2.1 湿热老化测试

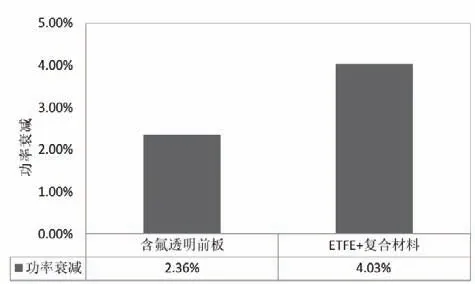

测试条件为温度85℃、湿度85%,测试1000h[6]。由图11 看出,经测试ETFE+复合材料功率衰减为4.03%,含氟透明前板功率衰减为2.36%。ETFE+ 复合材料衰减大主要原因为湿热老化测试后组件表面发黄,透光率降低,造成功率衰减大。

图11 两种封装方案湿热老化测试功率衰减Fig. 11 Power attenuation of wet heat aging test of two packaging schemes

2.4.2.2 紫外老化测试

采用温度60℃,波长范围为280~400 nm 的紫外老化环境实验箱,分别对两种封装方案制作的组件进行辐照量120kWh/m2的测试,由图12 看出,经测试ETFE+复合材料功率衰减为4.89%,含氟透明前板功率衰减为1.98%,ETFE+复合材料测试后出现发黄现象。

图12 两种封装方案紫外老化测试功率衰减Fig. 12 Power attenuation of two package schemes for UV aging test

3 结论

(1)由ETFE+ 复合材料和含氟透明前板两种封装方案制备的轻质柔性组件,在弯曲强度方面表现一致。

(2)使用ETFE 封装时由于添加了衬底复合材料,复合材料主要成份为玻纤预浸布,容易在湿热老化测试及紫外老化测试后出现发黄的现象,所以应用于户外存在发黄的风险。

(3)使用含氟透明前板制作的轻质柔性组件在耐老化性能方面表现更优异。