公路隧道大管棚进洞施工技术分析

2022-08-25刘晓峰

刘晓峰

(山西路杰工程咨询有限公司,山西 太原 030006)

1 项目背景

此公路隧道工程项目的起讫桩号是:右线YK15+135~YK17+518,长度是2.383 km,其中V级围岩长度为300 m;左线ZK15+110~ZK17+529,长度是2.419 km,其中V级围岩长度为336 m。此隧道洞口处是黄土冲沟斜坡,最大埋深接近是38.2 m,围岩属于强风化与中风化泥灰岩。结合项目现场地质条件,隧道洞口V级围岩段的主洞施工确定先支护后开挖,选择单侧壁导坑开挖方式,同时超前支护选择的是大管棚结构。

此公路隧道项目特点如下:(1)隧道洞口围岩结构稳定性比较差,属于V级围岩,同时黄土土质不均,包含了15%姜石,泥灰岩存在严重的风化喜爱内向,岩芯呈现破碎状,所以开挖施工中受到扰动后容易发生塌方与冒顶等安全事故;(2)隧道洞口段洞顶埋深相对偏浅,且拱顶受力不佳,无法自然成拱,所以必须采取合理的控制措施;(3)隧道洞口处围岩节理裂隙较为发育,岩体表现为破碎状,同时局部包含石灰岩与溶孔等,地下水较为发育,受多种要素的影响岩体结构强度偏低,所以洞口边坡容易出现失稳。

2 施工技术

2.1 边仰坡施工

从边仰坡相距5 m的位置开挖截水沟,同时将下游出水口和路堑排水系统进行有效连接。根据设计图纸坡度要求进行精准测放,然后以挖掘机的方式进行开挖作业,顺序是从上之下,并预留成洞核心土,将边坡与仰坡的坡率控制是1∶0.5,而二级边坡控制是1∶0.75[1]。爆破施工选择密眼少药松动爆破,以确保爆破施工效果的前提下,严格控制隧道洞口围岩扰动。

在边仰坡刷坡施工后,应及时从边仰坡上进行挂网喷射防护。选择坡面合理位置插入锚杆(其直径φ=22 m,长度是3 m),确定的间隔距离是1.5 m,采用梅花型进行布设。然后铺筑一层钢筋网(其直径φ=8 mm),以焊接方式将钢筋网和锚杆连为一体。最后喷射一层C20混凝土(其厚度控制为10 cm),方法采用的是湿喷,同时保证钢筋网的保护层≥2 cm。

2.2 套拱与超前管棚施工

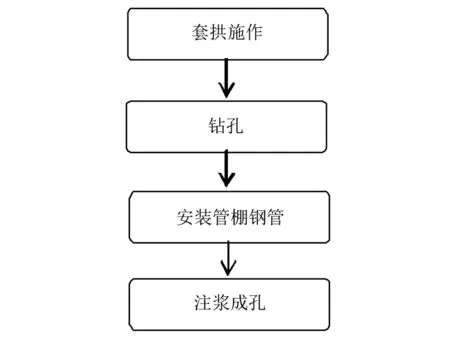

此项目中套拱与超前管棚施工流程详见图1所示。

图1 套拱与超前管棚施工流程

(1)套拱施作

此项目中导向墙选择的是C30钢混护拱(厚度为60 cm),从其内部设置I18工字钢(数量是3榀)与长度为2 m的导向钢管(其直径φ=127 mm,数量是42根),确定的环向间隔距离为40 cm,待安装完成后将拱架与导向管以焊接方式连接,同时对导向管的倾斜角度进行仔细检查,以确保其符合设计规定基本要求,最后实施混凝土浇筑。

(2)钻孔

提前从孔壁中合理位置进行孔号标记,然后根据标记位置通过潜孔钻机(其型号为XY-28-300)实施钻孔,而在钻孔施工阶段必须保证其和隧道轴线之间的仰角控制为1°,慢速、有序进行钻进作业,孔位的钻进施工顺序是由拱顶中央处先奇数后偶数朝向两侧进行。

钻机施工初始阶段,主要以低速低压钻进为主,当钻进深度≥50 cm同时无任何的异常情况,才能够恢复正常钻进施工速度,通常钻进速度控制是5 m/h[2]。然后安排专业技术人员通过测斜仪器进行仔细检查,结合检查结果精准判断成孔效果,若是存在问题则必须停止钻进,然后采取有效处治措施,恢复后才可以继续施工。

(3)安装管棚钢管

此项目中管棚钢管选择的是有孔钢花管,根据设计基本要求通过电钻方式钻设直径为φ=8 mm的孔,确定的间隔距离为75 cm,以梅花型进行设置。管棚钢管包含不同节段钢花管,具体:长度3 m钢花管与长度6 m钢花管,接头位置设置厚壁箍(长度控制为15 cm),而且同一断面中的接头必须相互错开。考虑到管棚顶进施工任务比较艰巨,所以顶进设备选择挖掘机,以确保缓慢、匀速顶进,严格控制管棚破损,若是管棚顶进阶段阻力相对偏大,则可以适当的进行旋转顶进。

(4)注浆成孔

待钢管安装施工完成后紧接着就要进行压浆试验,以完成压浆工艺各项参数的有效验证。具体施工阶段应严格贯彻“安装一孔”、“注浆一孔”的基本原则。隧道围岩无水时采用的注浆液为“水泥、水玻璃”双液浆,拌制过程中的体积比控制为1∶0.5。在注浆时应严格控制注浆压力,其中初始注浆压力控制为0.5~1.0 MPa,然后有序增加注浆压力,而终压则控制为2 MPa,同时持压3~5 min[3]。在注浆施工过程中必须要严格依照预先设计好的标准施工要求,对水泥砂浆材料进行充分搅拌,并且在材料的投放工作过程中,必须要向其中加入一定量的缓凝剂材料,但是也需要对水的使用量进行有效控制。当达到标准的设计工作要求之后,方可进行后续的深入搅拌处理,实际搅拌工作时间不能小于1 min,在注入水泥砂浆材料之后再进行后续的搅拌工作,搅拌持续时间不能少于3 min,充分保证材料搅拌的均匀性和稳定性。缓凝剂的实际参数量大小需要保证在水泥含量的2%~3%之间,在注浆工作之前需要对管道内部的沉积物进行彻底冲洗,同时需要在小导管的尾部位置和输浆管之间进行连接。通过使用电动注浆施工技术方法,以自下而上的注浆顺序来进行施工,为了有效防止出现漏浆问题需要在掌子面先喷射5~10 cm厚度的混凝土材料,同时在注浆施工当中需要有效控制注浆施工压力和实际注浆施工质量,在完成注浆施工之后需要及时封堵钢管的管口位置。

2.3 洞口开挖

此隧道项目中洞口主洞围岩级别是V级,选择的开挖方式是“单侧壁导坑”+“台阶法”,将隧道轮廓线起拱线当作界限,其中起拱线上部使用的是单侧壁导坑法,同时预留核心土,待上台阶支护施工结束之后,以左幅与右幅交错方式进行下导坑与仰拱开挖作业[4]。考虑到洞口位置比较薄弱,为了能够确保安全性与稳定性,围岩预支护选择30 cm长管棚。通过机械化实施掘进,主要采用风镐或者是挖掘机,若是需要爆破施工则必须严格贯彻弱爆破基本原则。分部开挖施工方法主要指的是在隧道工程项目正式开挖工作之前进行引导坑开挖的一种掘进工作方式。在开挖施工中首先需要使用引导坑结构,对隧道某个环节展开提前性开挖,向其中挖出一段施工作业面,并且在此工作基础之上展开必要的支护处理,完成该段支护工作之后再将剩余的部分进行拔除。相比而言,这种开挖工作方法更加安全有效,更加适用于一些特殊性的土层开挖作业工作当中,整体而言,分部开挖工作实际上主要是将隧道工程项目的整个开挖工作环节分割成两个组成部分:第一部分是提前施工,第二部分是后续施工。因为在第一个环节开挖工作结束之后采取必要的支护处理,以此可以有效保证后续开挖工作的安全性。

在施工阶段需要注意下述几项:(1)围岩开挖是必须最大程度上控制爆破量,主要采用弱爆破;(2)开挖应严格贯彻“短进尺”与“多循环”的基本原则;(3)严格实施监控量测,结合监测数据综合分析围岩和支护状态,然后科学优化支护参数与完善施工方法。由于这种开挖方式所涉及到的地层岩石条件稳定性较低,同时岩石结构的传递荷载量较低,如果开挖长度过大很容易形成比较严重的塌方事故。因此,为了有效保证隧道开挖工作的安全性和稳定性,针对IV级以上的围岩结构,通常情况下需要使用短台阶开挖工作方法来进行开挖。在开挖工作中的掘进长度相对较小,通常情况下是以边开挖边支护的方式进行处理,不但可以保证开挖工作质量,同时还可以进一步提高整个开挖工作的安全性和稳定性,有效避免岩石产生坍塌等各种风险问题。

2.4 支护施工

成功进洞之后,需要及时进行初期支护与掌子面施工,保证断面一次浇筑成型,尽快封闭成环。此隧道项目初期支护基本包括I22a钢拱架、缩脚锚杆、C25混凝土等。各拱架之间以φ=22 mm钢筋进行连接,然后通过焊接的方式与系统锚杆相连[5]。从钢拱架上紧密铺设钢筋网片,同时将搭接长度控制在20 cm以上,从而形成一种承载结构。采取措施有效处理拱架连接位置,通常设置缩脚锚杆并进行焊接,以增强拱架刚度。通过湿喷机(其型号是TK-961)进行混凝土喷射,确定的喷射距离是0.8~1.2 m,其中初次喷射厚度控制在3~4 cm,复喷控制为5~8cm,保证厚度符合设计规定基本要求。混凝土喷射施工顺序是从上之下,先墙后拱,需要立即进行检查开挖断面尺寸大小,然后需要对围岩结构进行初喷封闭处理,有效保证围岩结构的安全性和稳定性。

(1)混凝土喷射支护施工

在混凝土喷射施工过程中,通常情况下使用的是湿喷机设备,该施工当中保证施工区域不存在大量的地下水影响。在材料搅拌工作过程中需要根据预先设定好的工作要求,向其中加入一定量的混凝土速凝剂,喷射距离范围需要控制在0.8~1.2 m之间,同时还需要有效保证好与岩体表面的垂直程度。混凝土喷射工作过程中需要保证由下到上分段进行喷射处理,在喷射拱部位置过程中可以先使用台阶法,先喷射拱部的拱脚位置然后再喷射拱部的拱顶位置,实际喷射长度需要控制在4 m以下。在材料喷射过程当中,如果发现岩体结构表面存在不规整情况,需要先喷射岩体结构表面的凹陷位置,然后再喷射其他平整面位置。

(2)钢筋网支护施工

在钢筋网制作工作之前需要仔细检查钢筋材料的质量情况,有效保证材料质量符合项目工程施工要求和标准。在钢筋网制作工作结束之后,需要对材料质量进行全面检查,有效保证钢筋材料不会产生明显的锈蚀问题,然后在钢筋棚内部对其进行充分绑扎。在钢筋网支护工作过程中,相关工作人员需要预先将大片的钢筋网进行加工与制作,同时在锚杆安装工作结束之后进行铺装钢筋网。在隧洞之外根据随高就低的施工原则,对混凝土喷射完成之后的岩体表面进行铺设钢筋网,如果有支撑结构可以将钢筋网直接设置在外弧边缘位置,同时对其进行焊接加固处理。如果存在钢支撑结构则需要通过冲击孔位置进行打前孔,并且对膨胀螺栓进行埋设,然后将其直接固定在钢筋网的膨胀螺栓上,保证钢筋网仅仅贴合在岩体结构表面,提高钢筋网的支护工作效果。

3 监控量测

结合隧道右洞监控量测数据得出,初期爆破施工产生的扰动比较大,部分测点变形较为突出,其中最大沉降速率是15.2 mm/d。施工30 d后地表沉降速率明显减小,而且趋于稳定;施工初期隧道拱顶下沉速率是0.88 mm/d,施工30 d后拱顶沉降数值是0.18 mm。

根据隧道左洞监控量测数据得出,施工初期隧道拱顶沉降变形比较大,其中最大沉降速度是0.36 mm/d,施工后30 d沉降数值是1.05 mm。

此隧道进洞开挖施工阶段,地表沉降的最后数值是26.41 mm,经过调查与优化施工方法后,最后沉降数值控制为11.83 mm。隧道拱顶下沉的最大数值是1.52 mm,符合≤2 mm的规定基本要求。当测值出现异常,并确认为非人为异常后,应采取应急测试措施。

(4)观测孔某部位的观测值大于其标准值+2倍标准差时,该孔每天不少于三个测次,并增加相邻观测孔的监测频度。同时应进行全面的目视检查、统计有多少观测孔出现异常、分析相邻部位其它物理量的观测结果,分析基础的稳定状况。

(5)观测孔某部位的观测值大于标准值+3倍标准差时,或累计水平位移大于设计允许值,或根据稳定分析结果,观测值对应的安全系数不能满足设计要求时,除加强监测外还需上报有关部门及时研究处理措施。

4 总 结

文章结合公路隧道工程项目实际情况,综合研究了隧道大管棚进洞施工技术,主要包含了边仰坡施工、套拱施工、超前管棚施工、洞口开挖以及支护施工等同时对隧道进洞施工进行了监控量测。实践表明,此大跨径公路隧道采用的大管棚进洞施工技术合理、可行,保证了隧道施工质量及安全,为类似项目施工提供了借鉴。