顶喷加压粉煤气化炉及壁面灰渣沉积的数值模拟研究

2022-08-25徐超群黄镇宇周志军王智化

葛 琎,张 椰,何 勇,徐超群,黄镇宇,周志军,王智化

顶喷加压粉煤气化炉及壁面灰渣沉积的数值模拟研究

葛 琎1,张 椰2,何 勇1,徐超群1,黄镇宇1,周志军1,王智化1

(1. 浙江大学能源清洁利用国家重点实验室,杭州 310027;2. 吉林浙达能源清洁利用技术有限公司,吉林 130213)

现代大型煤粉加压气化炉中飞灰的沉积对于壁面液态渣膜的形成至关重要.本文建立了灰渣壁面沉积模型并通过计算流体力学(CFD)方法模拟了国内某型气化炉,系统地研究了炉内两相流、温度场、流场以及壁面灰渣沉积特性.结果显示,煤粉颗粒运动轨迹和炉内气流流线基本一致,炉膛平均温度约为1380℃,超过了选用煤灰的流动温度.颗粒沉积在壁面上分布与炉内气相流场、颗粒运动轨迹有紧密关系.气化炉中煤粉颗粒的碳转化率高、速度较低且处于熔融状态,颗粒碰壁后易沉积在壁面形成液态渣层.从顶部喷出的射流在炉膛中部与壁面接触,颗粒沉积率较高,锥形收口处的颗粒沉积最为密集.炉膛结构设计可以有效地收集气流中飞灰颗粒,统计出口处壁面熔渣和飞灰的质量比为3.6∶1.

粉煤气化炉;灰渣沉积;计算流体力学

煤中的矿物质成分在有机质燃烧或气化后以飞灰或者灰渣的形式排出反应器.现代大型粉煤加压气化炉一般尽可能提高运行温度以提升碳转化率.因此,粉煤气化炉一般运行在灰熔点以上温度并采用液态排渣的设计.大多数熔融的灰渣颗粒在炉内旋流场的作用下将与炉壁发生碰撞、沉积在炉壁上并形成渣层.当温度高于煤灰熔点时,渣层表面受热熔化成液膜,在重力作用下沿着壁面向下流动,最终从底部排渣口流出反应器.由于具有较高热阻,壁面渣层的存在减少了炉膛的热损失,达到了“以渣抗渣”的效果.渣层的存在也保护了水冷壁管和复合衬层,同时解决了排渣的问题[1-2].因此,研究气化炉中灰渣的沉积规律有助于准确预测壁面渣层的形成,对气化炉的设计具有重要指导意义.

炉内渣的沉积过程与很多因素有关.当气流携带的灰渣碰撞到壁面后,颗粒可能沉积在渣层表面而成为渣层的一部分,也可能反弹回到气相流场中. Walsh等[3-4]在灰渣沉积实验中发现灰渣颗粒在壁面的沉积量和实验温度呈正相关;当实验温度提高时,煤灰颗粒的熔化程度更高,具有较小的黏度,从而更易于黏结在壁面上,其据此提出了基于温度和黏度的灰渣黏附概率公式.Shannon等[5]对焦炭颗粒碰撞液态熔渣表面的过程进行了受力分析,结果表明,颗粒能否发生反弹取决于自身的动能是否足以挣脱与液面接触时二者之间的界面张力.Li等[6-7]研究了含有未完全反应碳的灰颗粒的沉积率,结果显示当碳转化率高于88%时,沉积率相对较高;其利用扫描电子显微镜和等温吸附仪对颗粒进行测试,结果显示,当碳转化率低于88%时,颗粒的内孔面积大幅减少,颗粒中碳的结构逐渐消失;由于熔融的灰分占据颗粒表面,颗粒表面的黏性逐渐增强,导致沉积率增大.

对于颗粒沉积预测模型的研究,前人也取得了很多研究成果.Wang等[8]在利用CFD方法模拟煤粉旋流燃烧器时,采用基于煤灰黏度的模型来预测颗粒在壁面的沉积率.Ni等[9]提出了一个适用于气化炉高温环境的熔渣颗粒附壁沉积模型.该模型基于液滴最大扩散直径和碰撞动能判断液滴是否反弹.Chen等[10-11]提出可以通过韦伯数来表示颗粒动能和反弹所需克服表面张力能量的比值,并在其模型中考虑碳转化率的影响.

综上所述,国内外学者对于灰渣沉积进行了一系列的研究,但缺少结合内部流场、温度场对气化炉壁面灰渣沉积规律进行综合分析的研究.因此,本文将建立壁面灰渣沉积的数学模型,并将颗粒壁面沉积模型嵌入气化炉三维CFD计算主程序中.以国产某型500t/d顶喷粉煤加压气化炉为研究对象,研究三维条件下炉体壁面灰渣沉积的规律,针对灰渣碰撞壁面的状态做详细的分析研究.

1 研究对象与计算工况

1.1 物理模型与计算域网格划分

本文的研究对象为国内某型500t/d单喷嘴粉煤气流床气化炉.该气化炉顶部配有一个多通道旋流喷嘴,反应室高约4.8m,直径1.7m,具体尺寸及网格划分如图1所示.气化炉采用全三维网格,较复杂的多通道旋流喷嘴采用非结构网格划分,反应室部分采用结构化网格,网格总数为338万.

1.2 计算工况

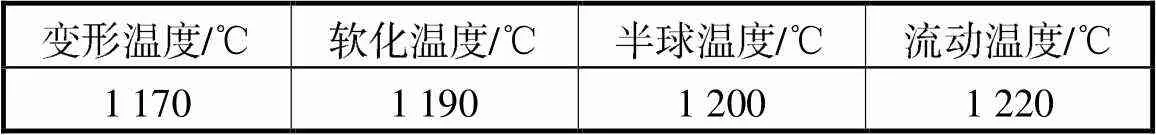

气化反应室的操作压力为4.5MPa.烧嘴处氧气和煤粉的质量流量分别为4.06kg/s、3.03kg/s,氧煤比为1.34.假定气化炉壁面有液态渣层覆盖,壁面温度边界条件设置为高于流动温度100℃.选用煤种的工业分析和元素分析见表1,煤灰熔融性分析见表2.

表1 选用煤种工业分析和元素分析

Tab.1 Proximate and ultimate analyses of selected coal

表2 选用煤的灰熔融性分析

Tab.2 Ash fusion analysis of selected coal

2 数学模型

为得到稳态运行时气化炉壁面灰渣沉积规律.本文利用ANSYS FLUENT 15.0计算流体力学软件对气化炉内部流场、温度场、气化和燃烧反应过程进行数值模拟,并将颗粒壁面沉积子模型通过用户自定义函数(user-defined function)嵌入至CFD计算程序中,耦合计算后得到最终结果.

2.1 炉内气固两相流及燃烧、气化反应模型

采用Euler-Lagrange方法描述气化炉内气相和煤粉之间复杂的质量、动量及能量交换过程.该方法将气相视为连续相,在欧拉坐标系中求解N-S方程.煤粉颗粒视为离散相,追踪其在拉格朗日坐标系中的运动轨迹.本文中煤粉通道入口一共释放14880个粒子.颗粒粒径在60~200μm区间内,服从Rosin-Rammler分布.

炉内存在强烈的湍流作用,湍流模型选用Realizable模型.气化炉内煤粉热解脱挥发分过程较快,采用双竞争模型计算释放速率[12].高温下释放的挥发分快速分解为轻质气体.1mol挥发分产生轻质气体的组成和比例通过FactSage软件基于热力学平衡和元素守恒原理计算,结果如下:

煤粉燃烧气化的反应速率采用扩散动力模型[13]计算.气相反应速率的计算公式如下:

式中:为指前因子;为活化能,J/kmol;为当前温度,K;为温度指数系数;为通用气体常数(8314J/(kmol·K));为组分的摩尔浓度,kmol/m3;~为相应组分的反应级数.湍流对气相反应影响采用有限速率/涡耗散模型计算.

气相和焦炭反应及动力学参数分别列于表3和表4.

表3 气相反应及动力学参数

Tab.3 Gasphase reactions and corresponding kinetic parameters

注:[H2O]表示H2O的反应级数.

表4 异相反应及动力学参数

Tab.4 Heterogeneous reactions and corresponding ki-netic parameters

注:为总包反应级数.

2.2 灰渣颗粒沉积模型

灰颗粒撞击炉体壁面液态渣层沉积或者反弹,与颗粒表面和渣层表面的性质,如表面状态、粒径、黏度、颗粒撞击壁面的角度、撞击时的动能等参数相关.本文采用Yong等[20]提出的模型.该模型综合考虑了颗粒和碰撞表面的性质(液态或固态)、碳转化率、颗粒动能和撞击角度、表面张力等多种因素.

模型主要依据表面是否为“黏性”表面给出颗粒沉积判断结果.“黏性”表面指的是有熔融的液态灰分覆盖的表面.大多数文献以临界黏度温度cv作为灰渣由固态转变为熔融液态的临界温度.采用水冷壁设计的气流床气化炉的壁面一般覆盖着熔融的液态渣膜,因此壁面可以看作黏性表面.对于颗粒表面,除了需要根据颗粒温度判断其中灰分是否熔融,还需要考虑颗粒的碳转化率.碳转化率低说明颗粒中含有较多碳,熔融灰分多存在于碳结构的孔隙中,而无法覆盖碳颗粒的表面[6-7].因此碳转化率低于临界值cr的颗粒,其表面应视为“非黏性”表面.

当壁面和颗粒表面都呈“黏性”时,颗粒将沉积在壁面上.当二者表面都为非“黏性”时,颗粒碰撞后将反弹.当“非黏性”颗粒碰撞壁面液态渣膜时,还需要作进一步判断.

Montagnaro等[21]对固态颗粒碰撞壁面时各种作用力的数量级大小进行了分析.结果表明,在典型的粉煤燃烧和气化条件下,由于壁面上的液态渣膜具有较大的表面张力,撞击液面的煤灰或者焦炭颗粒不会完全浸没液面以下.图2展示了颗粒撞击壁面后反弹的过程.Shannon等[5]的研究表明,固态颗粒撞击壁面渣膜后,颗粒速度减缓,液面变形,颗粒动能转换为界面能.颗粒在到达最深位置后,速度减为0.随后,液面渐渐恢复,颗粒加速向外,界面能转化为颗粒动能.当颗粒加速到足够挣脱渣膜的表面张力时,颗粒将反弹回气相空间.

图2 固态颗粒撞击壁面液态渣膜速度方向和表面张力作用力方向示意

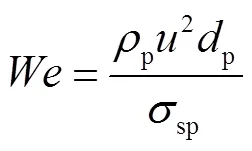

本文模型采用无量纲参数韦伯数(Weber number)表示上述过程中颗粒动能和界面能的相对大小,其表达式如下:

式中:p为颗粒密度;为碰撞时法向速度;p为颗粒直径;sp为颗粒和渣层的表面张力系数.

当韦伯数大于一个临界值cr时,表明颗粒的动能可以克服表面张力的作用返回气相.韦伯数小于临界值时,颗粒将沉积在渣层表面.临界值cr通常取1[20].

表5总结了详细的判断依据.其中,cv为灰渣的临界黏度温度,可以视为灰渣固态向液态转变的临界温度,本文选取煤灰流动温度作为cv.p和w分别为颗粒和渣层表面的温度.为碰撞时颗粒的碳转化率.cr为颗粒表面被灰分覆盖的碳转化率临界值,依据实验结果取0.88[6-7].

在计算时,颗粒沉积模型将判断撞壁颗粒是否沉积.如果沉积,将该颗粒从DPM模型中删除,不再追踪该粒子的轨迹.否则颗粒将反弹至气相中,DPM模型继续追踪该粒子在流场中运动.

表5 颗粒沉积判断准则

Tab.5 Particledepositioncriteria

3 计算结果与分析

3.1 炉内流场模拟结果分析

炉内气流的运动迹线和速度场的二维分布分别如图3(a)和(b)所示.喷嘴顶置是高压气流床气化炉常见的内部流场形式.其特点是由顶置旋流烧嘴向炉内喷出煤粉、氧气、水蒸气等反应物,气流沿着中轴线旋转下行至底部收口离开反应室.在此过程中,煤粉在旋流的作用下与反应物迅速混合,发生燃烧和气化反应.本文中,由喷口进入反应室的射流初速度最高为88.25m/s.之后,主射流逐渐扩散,射流半径增大,速度逐渐衰减.在底部排渣口,通流面积减小,速度又有所回升.统计出口处气流平均速度为6.51m/s.

图4和图5分别展示了气化炉煤粉颗粒在炉膛中的运动轨迹和空间分布密度.从图4可以看出,煤粉颗粒的运动轨迹和气流方向基本一致.煤粉颗粒喷出喷嘴后在强烈旋流的曳力下沿中轴线旋转不断向下运动,之后在炉膛内逐渐弥散开来.炉内主旋流延长了颗粒的停留时间,为煤粉的燃烧和气化反应提供了充足的时间.在炉膛出口处统计所有颗粒的停留时间,平均值为3.56s.从图5颗粒的空间密度分布可以看出,随着主射流扩散,射流半径变大,煤粉颗粒的浓度分布逐渐变得均匀.在距离喷口1.5~2m处,气流和颗粒流贴近壁面,有助于灰渣沉积和壁面渣层的形成.

3.2 炉内温度场、燃烧与气化反应过程模拟结果分析

气化炉中固定碳质量浓度的二维分布以及截面平均值沿轴线变化分别如图6(a)和(b)所示.煤粉在进入炉膛后迅速完成脱挥发分过程.随后,煤粉中的碳元素与氧化剂和气化剂发生氧化、还原反应.可以看出,喷口截面平均焦炭质量浓度约为10kg/m3.距离喷口3.5m,煤粉颗粒的碳元素反应殆尽.出口处固定碳质量浓度为0.0156kg/m3,炉膛整体碳转化率为98.5%.

图6 炉膛中焦炭质量浓度二维分布和截面平均值沿轴线分布

图7(a)~(f)分别展示了气体温度、O2、CO、H2、CO2、H2O等组分在轴向截面的分布.煤粉和氧气进入炉膛后快速混合,煤粉脱水和脱挥发分过程吸收大量热.因此,紧邻喷口附近的气体温度较低.伴随着挥发分和焦炭燃烧反应的进行,气体温度逐渐升高形成高温区,最高温度在2500℃以上.之后由于氧气消耗完,炉膛下半部分的温度不再上升.焦炭的气化反应吸收大量热生成CO,温度逐渐降低.炉膛平均温度为1380℃,出口合成气平均温度为1290℃,都在煤灰流动温度以上.此温度下,熔融的煤灰颗粒和壁面接触后易沉积形成稳定的液态渣膜,从而隔绝水冷壁与炉内高温合成气的直接接触,减少炉内热量损失,达到“以渣抗渣”的目的.

3.3 壁面灰渣沉积量分布特性

图8展示了不同视角下灰渣颗粒在气化炉壁面上沉积率分布.从图中可以看出灰渣沉积在壁面上分布并不均匀,这和气化炉内部流场分布有关.灰渣沉积在距离气化炉喷口较近的上锥形区域较少,在炉体中段稍多且分布较为均匀.而在气化炉底部锥形收口,下行的气流携带灰渣颗粒冲刷斜面,灰渣沉积在此处较为密集.

图9展示了碰撞壁面灰渣颗粒总量和沉积量(kg/s)在轴向位置处的分布.图中竖直黑色虚线为不同区域的分割线,从左到右分别为炉膛主体区域(0~3.15m)、底部锥形收口区域(3.15~3.55m)、直管段(3.55~3.93m)以及扩张的直管段(3.93m以后).从图中可以看出,气化炉中部区域碰撞壁面灰渣颗粒总量和沉积量都呈现先增大后减小的趋势.颗粒随主旋流出喷口后逐渐扩散,在气化炉中部与壁面碰撞,造成该部位碰撞壁面灰渣颗粒总量和沉积量较大.在气化炉底部锥形区域,通流面积变窄,向下运动颗粒流与壁面碰撞变多,碰撞量和沉积量陡增,在距喷口轴向位置3.3m处达到峰值.当颗粒流和气流进入下降管时,受流场影响,碰撞量和沉积量又迅速减小.除此之外,底部收口段灰渣的碰撞量大于沉积量,这说明该区域存在颗粒反弹的行为.该区域反弹颗粒质量流量为0.178kg/s,占该区域碰撞壁面颗粒总量的12.08%.而在气化炉其他区域,颗粒都沉积在壁面上.

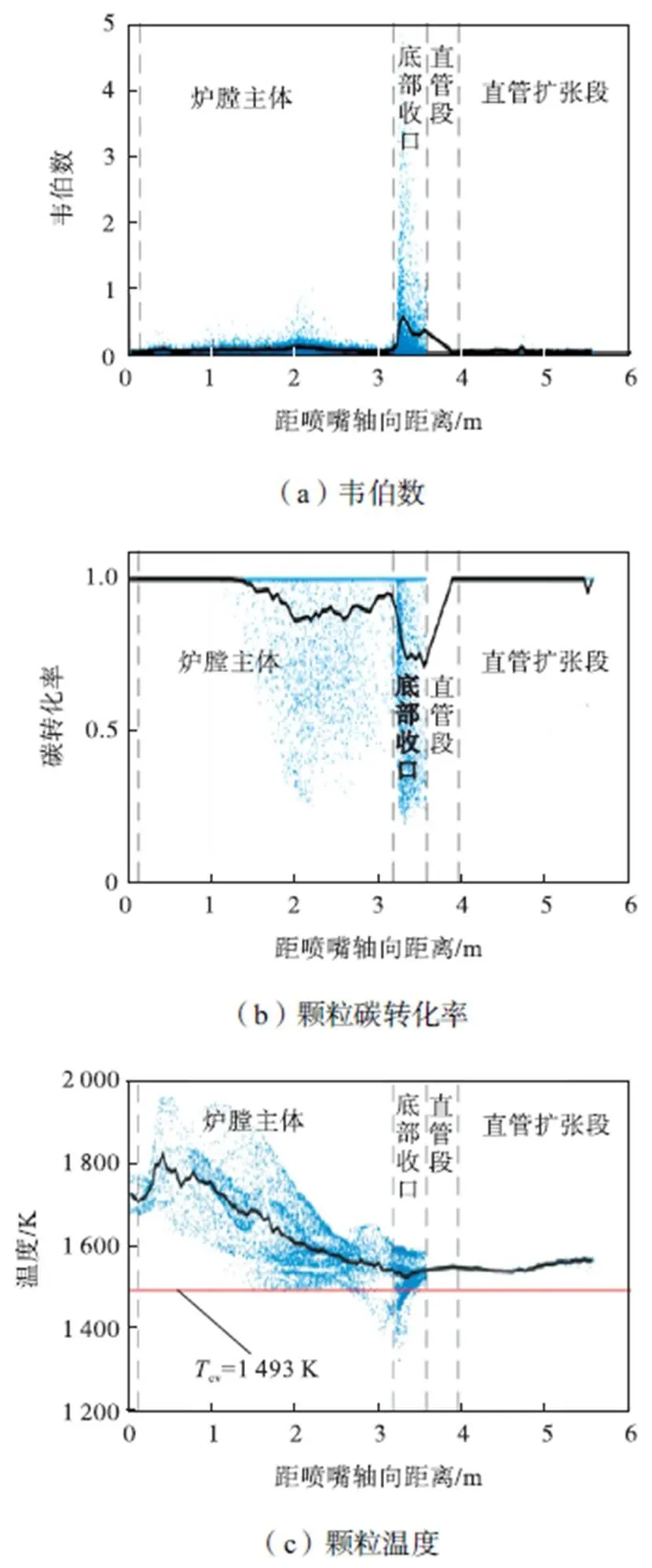

为进一步分析颗粒碰撞壁面行为,本文统计了所有粒子碰撞壁面时的韦伯数、碳转化率和温度,结果如图10所示.

散点代表单个颗粒的数值,黑色实线为统计平均值.韦伯数的物理意义可以理解为颗粒动能和液体表面张力能量的比值.可以看出,底部收口壁面处粒子状态与其他区域明显不同,其温度偏低,部分处于临界黏度温度cv以下,表面为未熔融状态.该区域粒子的韦伯数大于其他区域,意味着颗粒的动能较大,有可能挣脱表面张力的作用而反弹回气相流场中.这和炉内流场的分布有关,气流通过锥形收口时与倾斜壁面相遇导致颗粒相对壁面的法向速度有所提高.底部区域颗粒的碳转化率也相对较低.少量颗粒到达壁面之前未完全反应,含碳量较高.根据表5给出的判断准则,底部锥形收口区域颗粒碰撞壁面后更容易发生反弹.总之,整个气化炉壁面都有灰渣覆盖,且灰渣平均温度在临界黏度温度cv以上,能够在壁面形成稳定流动的渣层.

图10 碰撞壁面颗粒的韦伯数We、碳转化率X和温度Tp分布

熔渣灰颗粒沉积到壁面而形成的液态渣膜在重力的作用下会沿着壁面向下流动,最终从排渣口进入激冷室或者辐射废锅.本文模拟的气化炉出口处合成气中飞灰质量流量为0.1917kg/s,沉积壁面熔渣的质量流量为0.697kg/s,渣灰比为3.6∶1.优化炉内流场从而提高气化炉出口熔渣和飞灰的比例有利于下一阶段在激冷室或辐射废锅中回收熔渣余热,提高整体热效率.

4 结 论

本文应用计算流体力学CFD方法模拟了国产新型气化炉,建立了灰渣壁面沉积模型,并通过用户自定义函数将子模型嵌入气化炉CFD计算程序中.研究了稳态条件下炉内两相流、温度场、流场以及壁面灰渣沉积特性,得到结果如下:

(1) 煤粉颗粒运动轨迹和炉内气流流线基本一致.在距离喷口3.5m处,绝大多数煤粉颗粒中碳元素反应殆尽,转变为灰颗粒.炉内气相平均温度为炉膛平均温度约为1380℃,出口平均温度为1290℃,超过了选用煤灰的流动温度.

(2) 壁面灰渣沉积规律与炉内气相流场、颗粒运动轨迹有紧密关系.从顶部喷出的射流在炉膛中部与壁面接触,颗粒沉积率较高.底部锥形收口处气流直接冲刷壁面,颗粒沉积最为密集.本文模拟的气化炉中,由于煤粉颗粒碳转化率高、速度较低且都处于熔融状态,大部分颗粒碰壁后易沉积在壁面形成液态渣层.结果显示气化炉壁面熔渣和飞灰的质量比为3.6∶1.

需要指出,本文仅采用一种颗粒沉积模型.进一步的研究需要对比不同模型之间的差异,并结合实验研究改进现有灰渣沉积模型.

[1] Seggiani M. Modelling and simulation of time varying slag flow in a Prenflo entrained-flow gasifier[J].,1998,77(14):1611-1621.

[2] 匡建平,井云环,郭 伟,等. 顶喷粉煤加压气化炉热态壁面传热和渣层特性研究[J]. 煤炭科学技术,2015,43(S1):135-140.

Kuang Jianping,Jing Yunhuan,Guo Wei,et al. Research on heat transfer and slag building characteristics of top spraying pulverized coal pressurized gasification furnace[J].,2015,43(s1):135-140(in Chinese).

[3] Walsh Peter M,Sarofim Adel F,Beér János M. Fouling of convection heat exchangers by lignitic coal ash[J].,1992,6(6):709-715.

[4] Walsh Peter M,Sayre Alan N,Loehden David O,et al. Deposition of bituminous coal ash on an isolated heat exchanger tube:Effects of coal properties on deposit growth[J].,1990,16(4):327-345.

[5] Shannon G N,Rozelle P L,Pisupati Sarma V,et al. Conditions for entrainment into a FeOcontaining slag for a carbon-containing particle in an entrained coal gasifier[J].,2008,89(12):1379-1385.

[6] Li Suhui,Wu Yuxin,Whitty Kevin J. Ash deposition behavior during char-slag transition under simulated gasification conditions[J].,2010,24(3):1868-1876.

[7] Li Suhui,Whitty Kevin J. Physical phenomena of char-slag transition in pulverized coal gasification[J].,2012,95:127-136.

[8] Wang X H,Zhao D Q,He L B,et al. Modeling of a coal-fired slagging combustor:Development of a slag submodel[J].,2007,149(3):249-260.

[9] Ni Jianjun,Yu Guangsuo,Guo Qinghua,et al. Submodel for predicting slag deposition formation in slagging gasification systems[J].,2011,25(3):1004-1009.

[10] Chen Lei,Ghoniem Ahmed F. Development of a three-dimensional computational slag flow model for coal combustion and gasification[J].,2013,113:357-366.

[11] Chen Lei,Yong Sze Zheng,Ghoniem Ahmed F. Modeling the slag behavior in three dimensional CFD simulation of a vertically-oriented oxy-coal combustor[J].,2013,112:106-117.

[12] Kobayashi H,Howard J B,Sarofim A F. Coal devolatilization at high temperatures[J].(),1977,16(1):411-425.

[13] Baum M M,Street P J. Predicting the combustion behaviour of coal particles[J].,1971,3(5):231-243.

[14] Westbrook Charles K,Dryer Frederic L. Simplified reaction mechanisms for the oxidation of hydrocarbon fuels in flames[J].,1981,27(1/2):31-43.

[15] Bustamante F,Enick R M,Killmeyer R P,et al. Uncatalyzed and wall-catalyzed forward water-gas shift reaction kinetics[J].,2005,51(5):1440-1454.

[16] Ma Jinliang,Zitney Stephen E. Computational fluid dynamic modeling of entrained-flow gasifiers with improved physical and chemical submodels[J].,2012,26(12):7195-7219.

[17] Jones W P,Lindstedt R P. Global reaction schemes for hydrocarbon combustion[J].,1988,73(3):233-249.

[18] Wang Lijun,Jia Yijun,Kumar Sunel,et al. Numerical analysis on the influential factors of coal gasification performance in two-stage entrained flow gasifier[J].,2017,112:1601-1611.

[19] Roberts D G,Harris D J. Char gasification with O2,CO2,and H2O:Effects of pressure on intrinsic reaction kinetics[J].,2000,14(2):483-489.

[20] Yong Sze Zheng,Gazzino Marco,Ghoniem Ahmed. Modeling the slag layer in solid fuel gasification and combustion—Formulation and sensitivity analysis[J].,2012,92(1):162-170.

[21] Montagnaro Fabio,Salatino Piero. Analysis of char-slag interaction and near-wall particle segregation in entrained-flow gasification of coal[J].,2010,157(5):874-883.

Numerical Simulation of Ash Deposition on the Wall of a Top-Spray Pulverized Coal Gasifier

Ge Jin1,Zhang Ye2,He Yong1,Xu Chaoqun1,Huang Zhenyu1,Zhou Zhijun1,Wang Zhihua1

(1. State Key Laboratory of Clean Energy Utilization,Zhejiang University,Hangzhou 310027,China;2. Jilin Zheda Energy Clean Utilization Technology Limited Corporation,Jilin 130213,China)

The deposition of fly ash is essential for the formation of liquid slag film on the wall in a pulverized coal gasifier. In this paper,a model for ash wall deposition is established,and a domestic type of gasifier is simulated by the computational fluid dynamics (CFD) method. The gas and particle two-phase flow,temperature field,flow field and wall ash deposition characteristics in the furnace are systematically studied. The results show that the trajectory of the pulverized coal particles and the gas flow line are basically the same,and the average temperature of the furnace chamber is about 1380℃,which exceeds the flow temperature(FT) of the ash. The distribution of particle deposition on the wall surface is closely related to the gas phase flow field and particle motion trajectory in the furnace. For the simulated gasifier,due to the high carbon conversion rate,low velocity and molten state of pulverized coal particles,most of the ash particles are deposited on the wall surface after their collision with the wall and form a liquid slag layer. The jet from the top is in contact with the wall in the middle of the furnace chamber,where the particle deposition rate is high,and the particle deposition is most intensive at the conical closing. The furnace chamber structure is designed to effectively collect fly ash particles in the gas stream. At the exit of the gasifier,the mass ratio of molten slag to fly ash is about 3.6∶1.

pulverized coal gasifier;ash deposition;computational fluid dynamics

TK11

A

1006-8740(2022)04-0371-08

10.11715/rskxjs.R202102007

2021-02-03.

国家自然科学基金资助项目(51621005).

葛 琎(1994— ),男,博士,gejin@zju.edu.cn.

王智化,男,博士,教授,wangzh@zju.edu.cn.

(责任编辑:隋韶颖)